Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные погрешности при механической обработкиСтр 1 из 12Следующая ⇒

Основные погрешности при механической обработки Все погрешности механической обработки подразделяются на 2 основных класса: а) систематические погрешности; б) случайные погрешности. Под систематическими погрешностями понимаются погрешности, величина которых, момент появления и направление действия могут быть рассчитаны с применением различных зависимостей физики, химии, математики. Все систематические погрешности подразделяются на 2 основные группы: а) постоянные систематические погрешности; б) переменные систематические погрешности. Постоянные систематические погрешности сохраняются практически без изменений в течение всего хода технологического процесса или операции. Переменные систематические погрешности — погрешности, которые закономерно изменяются в течение технологического процесса или операции. Под случайными погрешностями понимают погрешности, которые не могут быть определены как по величине, по направлению, а также невозможно определить момент их появления. II.1.1 Систематические погрешности обработки При механической обработке причинами появления систематических погрешностей являются следующие: 1) Геометрическая неточность станка (его исполнительных механизмов и устройств, технологической оснастки и инструмента). Указанные геометрические погрешности напрямую переносятся на изготавливаемое изделие; 2) Погрешности от деформации в технологической системе «станок — приспособление — инструмент — деталь» (СПИД); 3) Погрешности от температурных деформаций; 4) Погрешности, связанные с износом инструмента; 5) Методические погрешности — погрешности, которые связаны с приближённым проектированием инструмента, оснастки или использумемых механизмов и устройств станка, когда из-за технической или технологической необходимости приходится делать упрощение инструмента или исполнительного устройства для того, чтобы изготовить изделие или его эксплуатировать.

II.2 Случайные погрешности обработки В процессе обработки партии деталей на настольных станках при отсутствии влияния систематических постоянных или переменных погрешностей размеры обрабатываемых поверхностей не остаются постоянными. Фактические размеры отдельных деталей обрабатываемой партии отличаются друг от друга и от настроенного размера на величину случайной погрешности и колеблются в некоторых пределах.

В результате возникновения случайных погрешностей обработки происходит рассеивание размеров деталей, обрабатываемых в одних и тех же условиях. Рассеивание размеров вызывается совокупностью многих причин случайного характера, не поддающихся точному предварительному определению и проявляющих своё действие независимо друг от друга. К таким причинам относятся: 1) колебания твёрдости обрабатываемого материала: 2) колебания величины снимаемого припуска; 3) колебания положения заготовки в приспособлении, связанные с погрешностями её устойчивости (базирование и закрепление); 4) колебания температурного режима обработки; 5) затупление инструмента; 6) колебания упругих отжатий элементов технологической системы СПИД под влиянием нестабильных сил резания. Одни и те же погрешности могут быть в определённых условиях как систематическими, так и случайными!

Припуски на механическую обработку.

Припуск на обработку — слой, подлежащий снятию при превращении заготовки в деталь. Его размер соответствует разности габаритов детали и заготовки. Задают припуск на сторону. Классификация припусков По порядку обработки припуски дифференцируют на следующие виды. · Общие удаляют на протяжении процесса работ. Обычно обработка заготовки до детали предполагает несколько переходов для одной поверхности, в течение которых снимается общий припуск. Его составляет сумма межоперационных по совокупности технологических операций перехода заготовки в деталь либо разность между габаритами. · Межоперационные обрабатывают в течение выполнения отдельных операций. Они равны совокупности значений на черновой, получистовой и чистовой проходы конкретной операции. · Промежуточный представлен слоем, удаляемым за один технологический проход. Он равен разности размеров после предыдущего и текущего переходов. Обычно его вычисляют по нормали для одной стороны. Измерения на 2 стороны проводят в исключительных случаях: для деталей цилиндрической либо конической конфигураций, либо при параллельной обработке зеркальных поверхностей с равными припусками. Во втором случае для каждой поверхности их вычисляют на толщину и диаметр.

По конфигурации выделяют односторонние, симметричные и асимметричные виды. · Первый тип считают более практичным. Это обусловлено зависимостью значений от режимов резания. Его применяют когда не предполагается обработка противоположной поверхности. · Симметричный используется для предметов цилиндрической и конической конфигураций при работах с внешними и внутренними поверхностями и соответствует значению на диаметр. · Асимметричный вариант подразумевает различные значения для противоположных поверхностей. Техническая норма времени Техническая норма времени — это время (в минутах или долях минуты), устанавливаемой на выполнение данной операции при определённых организационно- технических условиях и наиболее эффективном использовании всех средств производства с учётом передового производственного опыта.

4..Определение погрешностей в процессе обработки. Качество обработки заготовок.

Классификация баз. Типы производства. Характерные признаки каждого типа производства Под типом производства понимают комплексную характеристику особенностей организации, техники и экономики производства. На тип производства оказывает влияние ряд факторов: широта номенклатуры и уровень специализации, масштабность производства, стабильность выпускаемой продукции и др. Различают три типа производства: единичное, серийное и массовое. (1) Единичное производство характеризуется малым (штучным) объемом выпуска разнообразной и непостоянной номенклатуры продукции ограниченного потребления. Как правило, повторный выпуск и ремонт этой продукции не предусматриваются. (2) Серийное производство характеризуется одновременным изготовлением сериями широкой номенклатуры однородной продукции, выпуск которой повторяется в течение продолжительного времени. При этом под серией понимается выпуск ряда конструктивно одинаковых изделий, запускаемых в производство партиями (сериями), одновременно или последовательно, непрерывно в течение определенного планового периода. (3) Массовому производству свойственны непрерывность и относительно длительный период изготовления ограниченной номенклатуры однородной продукции в значительных количествах. Сравнительная характеристика типов производства представлена в табл. 11.1. Как видно из таблицы, единичное, мелкосерийное производство характеризуется изготовлением деталей и изделий неограниченной, широкой номенклатуры. Этот тип производства должен быть достаточно гибким, здесь отсутствует повторяемость выпуска, применяется последовательная передача предметов труда с операции на операцию. Таблица 11.1. Сравнительная характеристика типов производства

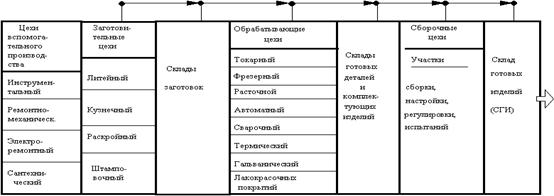

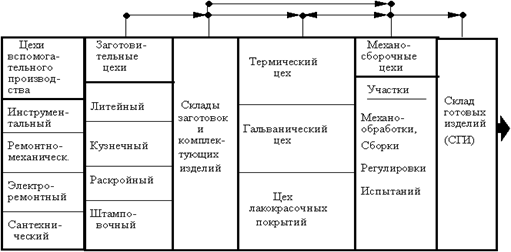

Машиностроительных заводах Производственная структура предприятия -- это совокупность производственных единиц предприятия (цехов, служб), входящих в его состав, и формы связей между ними. Производственная структура зависит от вида выпускаемой продукции и его номенклатуры, типа производства и форм его специализации, от особенностей технологических процессов. Причем последние являются важнейшим фактором, определяющим производственную структуру предприятия. Производственная структура -- это, по существу, форма организации производственного процесса. В ней различают подразделения производств:

В цехах (подразделениях) основного производства предметы труда превращаются в готовую продукцию. Цехи (подразделения) вспомогательного производства обеспечивают условия для функционирования основного производства (обеспечение инструментом, энергией, ремонтом оборудования). Подразделения обслуживающего производства обеспечивают основное и вспомогательные производства транспортом, складами (хранение), техническим контролем и т.д. Таким образом, в составе предприятия выделяются основные, вспомогательные и обслуживающие цехи и хозяйства производственного назначения. В свою очередь цехи основного производства (в машиностроении) подразделяются:

Заготовительные цехи осуществляют предварительное формообразование деталей изделия (литье, горячая штамповка, резка заготовок и т.д.) В обрабатывающих цехах производится обработка деталей механическая, термическая, химико-термическая, гальваническая, сварка, лакокрасочные покрытия и т.д.

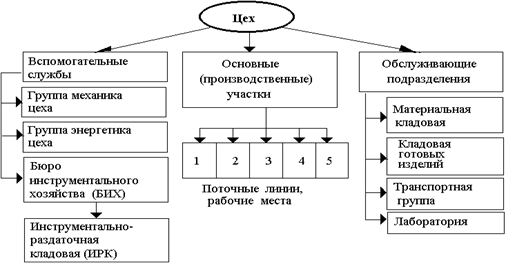

В сборочных цехах производят сборку сборочных единиц и изделий, их регулировку, наладку, испытания. На основе производственной структуры разрабатывается генеральный план предприятия, т.е. пространственное расположение всех цехов и служб, а также путей и коммуникаций на территории завода. При этом должна быть обеспечена прямоточность материальных потоков. Цехи должны быть расположены в последовательности выполнения производственного процесса. Цех -- это основная структурная производственная единица предприятия, административно обособленная и специализирующаяся на выпуске определенной детали или изделий либо на выполнении технологически однородных или одинакового назначения работ. Цехи делятся на участки, представляющие собой объединенную по определенным признакам группу рабочих мест. Цехи и участки создаются по принципу специализации:

Технологическая специализация основана на единстве применяемых технологических процессов. При этом обеспечивается высокая загрузка оборудования, но затрудняется оперативно-производственное планирование, удлиняется производственный цикл из-за увеличений транспортных операций. Технологическая специализация применяется в основном в единичном и мелкосерийном производствах. Предметная специализация основана на сосредоточении деятельности цехов (участков) на выпуске однородной продукции. Это позволяет концентрировать производство детали или изделия в рамках цеха (участка), что создает предпосылки для организации прямоточного производства, упрощает планирование и учет, сокращает производственный цикл. Предметная специализация характерна для крупносерийного и массового производства. Если в пределах цеха или участка осуществляется законченный цикл изготовления детали или изделия, это подразделение называется предметно-замкнутым. Цехи (участки), организованные по предметно-замкнутому принципу специализации, обладают значительными экономическими преимуществами, так как при этом сокращается длительность производственного цикла в результате полного или частичного устранения встречных или возвратных перемещений, снижаются потери времени на переналадку оборудования, упрощается система планирования и оперативного управления ходом производства. Сравнение производственных структур при технологической и предметной специализации приведено на рисунках 3 и 4.

Рис. 3. Производственная структура предприятия с технологической специализацией (фрагмент)

Рис. 4. Производственная структура предприятия с предметной специализацией (фрагмент) Производственная структура цеха показана на рис. 5.

Рис. 5. Производственная структура цеха машиностроительный производство технологический

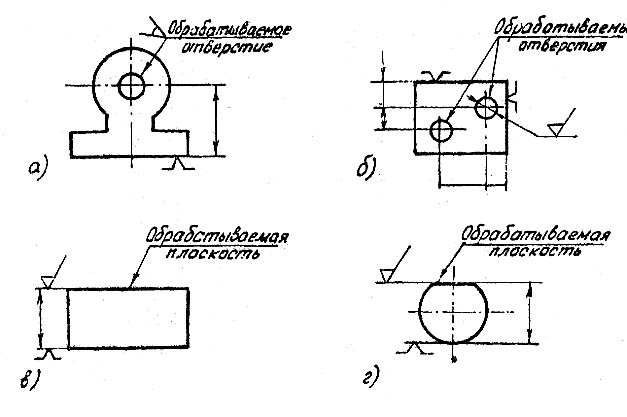

Корпусные детали К этим деталям относятся рамы, станины, корпуса и. т. д., которые сложны и разнообразны по конструкции. Они являются базовыми деталями сборочных единиц и служат опорой для прочих узлов и деталей, объединяя их в законченную конструкцию. Наиболее известным представителем класса таких деталей является корпус редуктора зубчатых передач. Рассмотрим некоторые примеры требований к технологичности корпусных деталей. Обрабатываемые плоскости рекомендуется располагать на одном уровне, что позволяет обрабатывать эти поверхности за один рабочий ход без остановки и настройки станка на другой размер (Рис. 7.1).

Деталь, показанная на рис.7.2; а имеет глухой паз с выступом (бобышкой) на дне. Недостаток конструкции детали заключается в том, что для обработки бобышки в размер по высоте, можно использовать только вертикально-фрезерный станок, а также фрезу, диаметр которой меньше ширины паза. Кроме того, при обработке каждой детали необходимо фрезу ввести в паз, настроить станок для обработки бобышки в размер по высоте, затем вывести фрезу из паза. Эти действия увеличивают затраты времени на обработку детали. Если размер бобышки по высоте будет больше глубины паза, т.е выступать из него, то обработку бобышки можно вести концевой фрезой любого диаметра, использовать кроме вертикально-фрезерного станка, горизонтально-фрезерный станок, а также вести обработку деталей с одной настройки станка по методу автоматического получения размеров, что повышает производительность. Межосевые расстояния отверстий небольшого диаметра в корпусных деталях необходимо задавать так, чтобы была возможность их обработки на многошпиндельных станках (рис.7.3). Многошпиндельная сверлильная головка для вертикально сверлильного станка показана на рис. 5.2. Она предназначена для одновременной обработки нескольких отверстий за один рабочий ход. В конструкции такой головки предусмотрена возможность изменения межосевого расстояния шпинделей

На рис.7.4 представлена конструкция детали с соосными отверстиями. Эти отверстия используются для установки подшипников. Поэтому к отклонениям от соосности этих отверстий предъявляются повышенные требования. Растачивание отверстий выполняют на горизонтально расточных станках (рис.7.5). Горизонтально-расточный станок имеет неподвижную стойку 1, на которой установлена шпиндельная бабка 2 с планшайбой 3 и выдвижным шпинделем 4. На направляющих станины расположены продольный и поперечный суппорта 5 с поворотным столом 6, а также люнет 7 для крепления борштанги. Борштанга с резцом устанавливается в шпиндель консольно или закрепляется свободным концом в люнете. Планшайба и шпиндель имеют раздельное вращение. Растачивание отверстий производится вращением шпинделя с перемещением его вдоль своей оси. Если участок между этими отверстиями имеет меньший диаметр, то сначала растачивают отверстие с одной стороны, затем деталь поворачивают и растачивают отверстие с другой стороны. Когда поворот детали осуществляется со сменой установа, то при растачивании отверстий возникает погрешность в виде отклонения от соосности. Изменение положения детали поворотом стола повышает точность, т.е. отклонение от соосности уменьшается, но увеличивает время обработки из-за его затрат на поворот стола. Растачивание отверстий на проход за один установ полностью исключает погрешность в виде отклонения от соосности. Поэтому для повышения технологичности конструкции необходимо, чтобы диаметр участка между отверстиями был больше диаметра отверстий. На рис.7.6 представлена конструкция детали, при обработке которой необходимо получить точный размер между внутренними торцовыми поверхностями. Этот размер обеспечивается подрезкой торцов на горизонтально-расточном станке. Для выполнения данной операции на планшайбе станка имеется специальный суппорт, который работает от индивидуального привода с радиальной подачей за счет перемещения по направляющим планшайбы.На суппорт устанавливается оправка с резцом. Движение резания производится вращением планшайбы. Подрезка внутренних торцевых поверхностей является сложной операцией. Чтобы исключить подрезку этих поверхностей и обеспечить размер между ними, целесообразно установить в отверстия детали втулки по посадке с натягом. На рис.7.7 представлена деталь, отверстия в которой обрабатываются на горизонтально-расточном станке. Если поверхности с отверстиями расположены наклонно, то при обработке этих отверстий на горизонтально-расточном станке необходимо использовать приспособление, в котором заготовка устанавливается так, чтобы оси отверстий располагались горизонтально. Проектирование и изготовление такого приспособления связано с дополнительными трудозатратами. Кроме того каждое отверстие необходимо будет растачивать отдельно со сменой установа. Поэтому для повышения технологичности такой конструкции целесообразно располагать поверхности с отверстиями вертикально. При установке заготовок на станке необходимо обеспечить их устойчивое положение. Для этого опорные поверхности заготовки должны иметь достаточные размеры. Опорная поверхность заготовки, представленной на рис. 7.8,б имеет небольшие размеры, поэтому ее положение при обработке плоскостей бобышек является неустойчивым. Повысить устойчивость заготовки можно за счет изменения ее конструкции, дополнив ее элементами с опорными поверхностями (рис. 7.8,а). При проектировании деталей с раздельными опорными поверхностями целесообразно использовать конструкцию с тремя опорами (рис. 7.9). Высота опор из-за погрешностей размеров может быть неодинаковой. Поэтому при большем количестве опор деталь, при установке на плоскость, будет опираться на три точки, причем каждый раз на разные, что создает неопределенность положения детали при закреплении. При сверлении отверстий необходимо обеспечивать вход и выход инструмента перпендикулярно поверхности, что исключает его поломку. Поэтому поверхности с уклонами необходимо предварительно обработать так, как показано на рис.7.10. На рис.7.11,б представлена деталь с фланцем, отверстия на котором расположены близко к корпусу детали. Для сверления этих отверстий необходимо использовать сверло большой длины, которая может не соответствовать стандарту. Для использования стандартного сверла целесообразно увеличить между осями отверстий на фланце (рис.7.11,а). Валы и оси По конструкции валы и оси могут быть гладкими, ступенчатыми, полыми и сплошными. На валах и осях размещаются зубчатые колеса, шкивы, подшипники. Базовым элементом валов и осей является геометрическая ось, относительно которой, в основном, производится нормирование точности элементов этих деталей. Примерами требований к технологичности валов и осей являются: 1. Точные валы и оси необходимо обрабатывать в центрах с поводковым патроном. 2. Там, где возможно, следует применять гладкие оси и валы. Это позволяет использовать при изготовлении точный калиброванный прокат, что уменьшает трудозатраты на механическую обработку. 3. Ступенчатые валы и оси необходимо проектировать с минимальным перепадом диаметров ступеней, т.к. при этом снижается концентрация напряжений на участках перехода от одной ступени к другой и повышается сопротивление усталости. 4. Для валов, подвергаемых закалке токами высокой частоты (ТВЧ), острые кромки элементов в зоне нагрева следует притупить, чтобы избежать их оплавления из-за более высокой скорости и температуры нагрева. 5. При закалке ступенчатых валов ТВЧ рекомендуется оставлять незакаленными участки перехода от одной ступени к другой с галтелями, чтобы снизить концентрацию напряжений и уменьшить вероятность появления закалочных трещин. 6. При обработке валов на многорезцовых токарных полуавтоматах длину ступеней следует выбирать одинаковой или кратной длине наименьшей ступени. В этом случае вал можно будет обрабатывать по длине за один рабочий ход (рис.7.12). 7. Заготовку для валов с фланцем на конце целесообразно получать высадкой на горизонтально-ковочных машинах, штамповкой или сваркой, что снижает трудоемкость механической обработки и расход металла. Втулки Детали типа втулок и колец применяют в качестве муфт, распорных элементов и опор для валов. Втулки могут иметь резьбовые, шлицевые поверхности, а также буртики и канавки на наружной и внутренней поверхностях. При конструировании деталей этого класса рекомендуется: 1. Для обеспечения соосности внутренних и наружных поверхностей следует обрабатывать эти поверхности за один установ. 2. Не рекомендуется применение глухих отверстий, расположенных с двух сторон втулки т.к. обработка таких отверстий производится за два установа, а при смене установа возникает отклонение от соосности. 3. Не рекомендуется применение внутренних канавок малого диаметра с точными размерами. 4. Втулки со шлицами рекомендуется выполнять сквозными, чтобы обеспечить свободный выход режущего инструмента и использовать протягивание (рис.7.13). 5. Не рекомендуется использовать прерывистые поверхности со шлицами, что позволяет уменьшить количество ударов по режущему инструменту при врезании.

Правила выбора баз.

При выборе и назначении технологических баз необходимо соблюдать следующие основные правила. I. Поверхность, принимаемая за технологическую базу, должна по возможности являться одновременно и конструкторской (основной или вспомогательной) базой, т.е. технологическая база должна совпадать с конструкторской (правило совмещения баз). Конструкторской называется база, используемая для определения положения детали в изделия. В случае невозможности определения конструкторской базы по этому признаку (т.е. при отсутствии сборочного чертежа) за конструкторскую базу следует принимать поверхность, определяемую размером до обрабатываемой поверхности. В приведенных на рис.4.1 примерах поверхности, обозначенные знаком " V ", являются либо конструкторскими базами, либо измерительными. При использовании их в качестве технологических баз они обеспечивают отсутствие погрешности базирования. При несовпадении технологической базы с конструкторской и измерительной появляется погрешность базирования, величину которой необходимо определять расчетом. 2. Для определения точности взаиморасположения поверхностей детали, подлежащих обработке в разных операциях технологического процесса, желательно сохранять в них постоянство установочной технологической базы(рис.4,2). Это правило называется правилом постоянства баз. 3. В качестве установочной технологической базы применять по возможности наиболее протяженные и наиболее точно и чисто обработанные поверхности. 4. Необработанные поверхности применять в качестве технологических установочных (черновых) баз только для первых операций технологического процесса. 5. При использовании черновых баз не допускать на их поверхности наличия следов литников, выпоров, облоя и других следов. 6. При выборе черновых баз для первой операции желательно использование таких поверхностей заготовки, которые будут оставаться необработанными после окончательной обработки детали.

Рис.4.1 На рисунках табл. 4.1показаны наиболее распространенные схемы установки и базирования деталей при выполнении различных операций механической обработки резанием, с двумя видами схем обозначения баз. Теоретические схемы базирования следует использовать только для эскизов на сборочных чертежах приспособлений. Схемы установки, базирования и закрепления заготовок для оформления операционных эскизов в маршрутах операций и технологических карт. При оформлении операционных эскизов скрытые базы разрешается не указывать.

Параметры шероховатости Для того чтобы проводить измерения шероховатости поверхности следует учитывать то, какой параметр при этом учитывается. Проводимый контроль предусматривает проверку совокупности неровностей, которые образуют рельеф на определенном участке. Рассматривая поверхность определяется шероховатость, которая обозначается Rz или Ra. Шероховатость Rz – показатель 5-ти наиболее возвышенных точек, с которых берутся усредненные значения. Контроль проводят в пределе линии АВ. Шероховатость Ra представляет собой средний показатель арифметических абсолютных значение, которые касаются отклонения профиля поверхности от средней линии в пределах измеряемой базы. Поверхность оценить визуально для определения всех вышеприведенных показателей практически не возможно. Визуальный способ неприменим в промышленности или в другой производственной деятельности, следует рассматривать особенности инструментального метода определения шероховатости, так как он позволяет определить нужные показатели с высокой точностью. Основные виды заготовок. Заготовка — предмет производства, из которого изменением формы, размеров, шероховатости поверхности и свойств материала изготавливают деталь или неразъемную сборочную единицу. Заготовка перед первой технологической операцией называется исходной заготовкой. Выбор заготовки заключается в установлении метода ее изготовления, расчете или выборе припусков на обработку резанием и определении размеров исходной заготовки. Метод изготовления заготовки определяется формой и размерами детали, технологическими свойствами материала, его температурой плавления, структурной характеристикой (направление волокон и размеры зерна). При выборе заготовки учитываются сортамент материала (прокат), имеющееся оборудование, производственная программа, тип производства, степень его механизации и автоматизации. Оптимальный вариант изготовления заготовки устанавливается на основании технико-экономических расчетов. Повышение точности заготовок (уменьшение припусков) позволяет экономить металл, снижать стоимость и трудоемкость обработки резанием, но при этом может возрасти стоимость изготовления исходных заготовок. При малой производственной программе применение некоторых технологических процессов изготовления заготовки (горячая штамповка и др.) может оказаться экономически нецелесообразным в связи с высокой стоимостью технологического оборудования и оснастки. Наиболее распространены следующие виды заготовок: - заготовки из проката и спецпрофилей; - литые заготовки; - кованые и штампованные заготовки; - комбинированные заготовки; - заготовки, получаемые методом порошковой металлургии. Заготовки из проката Из сортового круглого горячекатаного проката получают оптимальные заготовки для изготовления ступенчатых валов с небольшим перепадом диаметров, осей, ходовых винтов, штоков и других подобных деталей протяжённой цилиндрической формы при любых типах производства. Круглый, квадратный, шестигранный, полосовой и листовой прокат широко используют в единичном производстве для изготовления деталей любой конфигурации. Даже при низком коэффициенте использования металла это часто оказывается выгоднее, чем применять специальные методы получения точных заготовок, требующие сложной дорогостоящей оснастки. Естественно, что при малом объёме выпуска такая оснастка не может себя окупить Трубный прокат выгоден для изготовления пустотелых валов, колец, цилиндров, гильз и т.д. Профильный сортовой прокат в виде уголков, швеллеров и т.д. используется для сварных металлоконструкций, рам, станин, корпусов и др. В условиях крупносерийного и массового производства применяют прокат периодического профиля, полученный поперечно-винтовой прокаткой. После разрезки такого проката получают ступенчатые заготовки, приближенные по форме к готовой детали. Литые заготовки Литые заготовки применяются в тех случаях, когда: - материал не позволяет получить заготовку другим способом; - при больших габаритах заготовки, которые нельзя получить другими способами; - если литая заготовка выгоднее по экономическим соображениям. Литьё в песчано-глинистые формы используется при всех типах производства, так как отличается технологической универсальностью. Этим методом получают ~80% всех отливок, и лишь 20% приходится на все остальные способы литья. В массовом производстве применяют более точные заготовки, полученные машинной формовкой по металлическим моделям, в единичном – с низкой точностью, при ручной формовке по деревянным моделям. В серийном и массовом производстве, помимо литья в песчано-глинистые формы, применяют следующие специальные способы литья. Литьём в оболочковые формы получают заготовки сложной конфигурации. Они значительно точнее отливок, полученных в песчано-глинистых формах, но требуют более сложной оснастки и поэтому дороже. Литьё по выплавляемым моделям выгодно для изготовления сложных и точных заготовок из труднообрабатываемых материалов. Этот способ самый трудоёмкий среди методов литья, но может окупаться за счёт существенного снижения расхода материала и трудоёмкости механической обработки. Литьё в металлические формы (в кокиль) имеет две отличительные особенности: - металлические формы могут применяться многократно; - металлические формы обеспечивают интенсивный теплоотвод и высокую скорость охлаждения расплавленного металла. Последнее обстоятельство снижает жидкотекучесть металла и не позволяет получать тонкостенные заготовки. Но это же свойство играет положительную роль, способствуя образованию более прочной мелкозернистой структуры металла Литьё под давлением позволяет ускорить заполнение металлической формы и получать сложные точные отливки с тонкими стенками (до 1 мм) из цветных сплавов. Центробежное литьё применяется для получения заготовок типа тел вращения: труб, гильз, цилиндров и т.п. Как и литьё под давлением, обеспечивает быстрое заполнение металлической формы и получение плотной (без раковин и пор) отливки, но это создаётся за счёт «утяжеления» металла центробежными силами. Отрицательным качеством центробежного литья является повышение ликвации сплавов под действием центробежных сил: более тяжёлые компоненты сплава перемещаются на периферийные слои заготовки. Комбинированные методы Комбинированные методы применяют для изготовления крупных и сложных заготовок. Конструкцию таких заготовок расчленяют на простые элементы, которые отливают, штампуют, вырезают из проката, а затем соединяют сваркой в единую заготовку. Иногда элементы заготовок перед сваркой предварительно обрабатывают. Вместо сварки может применяться частичная заливка предварительно обработанных элементов, полученных другими способами. В комбинированных заготовках можно применять различные материалы для получения отдельных элементов, обеспечивая их особые качества. Исходные данные для проектирования технологических процессов. Для разработки технологических процессов обработки конструкционных материалов необходимы следующие исходные данные: 1. рабочий чертеж детали с соответствующими техническими условиями. В отдельных случаях могут оказаться необходимыми чертежи сборочной единицы или агрегата, куда входит заданная деталь. При проектировании типовых или групповых технологических процессов необходимы рабочие чертежи деталей тех наименований, которые образуют тип или группу деталей; 2. данные по производственной программе, содержащие объем выпуска изделий, комплектность и сроки выполнения программного задания. Данные по объему выпуска изделий дадут возможность определить тип производства, по которому будет осуществляться проектируемый технологический процесс (единичное, серийное или массовое). В условиях серийного и массового производства объем выпуска служит основой для определения такта выпуска.; 3. паспортные данные имеющегося в цехе наличного оборудования, когда процесс разрабатывается для действующего предприятия, каталоги станков при разработке технологического процесса для вновь проектируемого предприятия; 4. чертеж заготовки (в случае, если заготовка спроектирована до разработки технологического процесса); 5. ГОСТы и нормали (отраслевые стандарты) для выбора операционных припусков и допусков, режимов резания и норм времени и т. п.; 6. типовые технологические процессы, или проверенные практикой технологические процессы на детали, аналогичные заданной, изготавливаемые на данном или родственных предприятиях.

37..Характеристики основных видов заготовок

Изготовление деталей начинается с производства заготовок. Заготовкой называют предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготавливают деталь. Различают следующие виды заготовок: Профили — заготовки постоянного или периодического сечения, изготавливаемые в условиях металлургического производства. Штучные заготовки — заготовки, получаемые обработкой давлением, методами порошковой металлургии, литьем и сваркой.

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-09-03; просмотров: 131; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.174.76 (0.101 с.) |

|||||||||||||||||||||||||||||||||||||||||||||

. Эти расстояния при обработке должны быть равными межосевым расстояниям отверстий детали

. Эти расстояния при обработке должны быть равными межосевым расстояниям отверстий детали  . Если межосевые расстояния отверстий, будут больше минимальных межосевых расстояний шпинделей, которые можно обеспечить конструкцией сверлильной головки, то рекомендуется, увеличить межосевых расстояний отверстий до минимальных межосевых расстояний шпинделей.

. Если межосевые расстояния отверстий, будут больше минимальных межосевых расстояний шпинделей, которые можно обеспечить конструкцией сверлильной головки, то рекомендуется, увеличить межосевых расстояний отверстий до минимальных межосевых расстояний шпинделей.