Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Различают системы с фиксированным объемом заказа и системы с фиксированным временем заказа.

Основное свойство системы с фиксированным объемом заказа (FOQ-системы) состоит в том, что заказы на пополнение запасов имеют постоянную величину. При этом время подачи заказов может изменяться. Точка заказа достигается, когда запасы уменьшаются до критического уровня. Точка заказа определяется исходя из оценки ожидаемого расхода и поступлений материального ресурса. С прибытием очередной партии материалов заказы возрастают на фиксированную величину. В системе FOQ обычно предполагается непрерывный учет запасов. Этот учет обеспечивается немедленным отражением в базе данных всех операций, прихода и расхода ресурсов. Для системы FOQ основными являются две задачи: об объеме заказа и о точке заказа. Решение задачи об оптимальном объеме заказа зависит от условий, для которых формулируется задача. В различных системах можно встретить три модели для оценки оптимального размера заказа: • модель 1 — базовая модель определения EOQ; • модель 2 — определение EOQ для производственных партий; • модель 3 — определение EOQ с учетом ценовой политики. Модель 1 имеет следующий вид. Предположения: 1. Общий годовой спрос, затраты на хранение и приобретение материалов поддаются оценке. 2. Средний уровень запасов равен 0,5 величины заказа. Это равносильно введению следующих упрощающих предположений: страховой запас отсутствует; заказанное количество поступает в запасы полностью и одновременно; материалы расходуются равномерно; материалы оказываются полностью израсходованными к прибытию очередного заказа. 3. Потери от дефицита и неудовлетворенного спроса отсутствуют. 4. Цены на материалы постоянны (какая-либо специальная ценовая политика типа скидок отсутствует). Оптимальный объем заказа, при котором минимизируются суммарные годовые затраты на размещение в запасах, вычисляется по формуле:

где D — годовой спрос на материал; С — затраты на хранение единицы материала в течение года; S — средние затраты на работы по приобретению материала по одному заказу (условно-постоянные расходы). Формула носит характер предварительной оценки, так как получена для условий, которые на практике встречаются крайне редко. Модель 2 имеет следующий вид. По сравнению с моделью 1 введено только одно предположение — заказы производством или поставщиком выполняются не единовременно, а представляют собой процесс с равномерным поступлением материальных ресурсов.

В результате для модели 2 получена формула:

где р — ставка (rate) производства; d — ставка (rate) спроса. Поставщики, работающие в условиях рыночной экономики, как правило, предоставляют скидки в зависимости от объема закупок (quantity discounting). В этих условиях возникает необходимость оптимизации объема заказа с целью воспользоваться скидками, но не проиграть при этом за счет роста затрат на хранение. Модель 3 позволяет оценить влияние скидок на размер партии. Из сказанного следует, что при работе с базовой системой ERP пользователь должен тщательно изучить предположения, при которых построены модели управления запасами, включенные в систему. Вторым важным вопросом для систем управления запасами является определение точек заказа. В основе подхода к определению точки заказа в системах с фиксированным объемом заказа лежит признание случайного характера спроса во время выполнения заказа. Спрос во время выполнения заказа (demand during lead time (DDLT)) представляет собой количество материального ресурса, которое будет запрошено во время ожидания прибытия заказанного количества и пополнения запаса. Случайный характер спроса в течение времени выполнения заказа особенно опасен для управления, поскольку очень трудно предсказать колебания спроса именно тогда, когда предприятие особенно уязвимо — оно находится в состоянии ожидания прибытия заказа, а уровень запасов низок. В случае задержки прибытия заказа или при превышении уровня ожидаемого спроса возникает ситуация дефицита. Дополнительный запас, называемый страховым, необходим, чтобы уменьшить вероятность возникновения дефицита. При увеличении страхового запаса возрастают затраты на его хранение, при его уменьшении возрастают потери, вызванные дефицитом. Из сказанного ясно, что величина страхового запаса имеет оптимальное в некотором смысле значение. Для его определения должны быть известны потери от дефицита. Задача определения потерь от дефицита непроста, поскольку в них должны включаться потери, вызванные внешними и внутренними причинами. К внешним можно отнести, например, падение доходов из-за невыполнения обязательств перед заказчиками. К внутренним — дополнительные затраты, связанные с изменением графика выпуска продукции, остановкой производства и т. п. Именно в связи с трудностью определения потерь из-за дефицита на практике применяется подход к определению страховых запасов, основанный на вероятности обслуживания, задаваемой управленцами.

Другим методом оптимизации страхового запаса является подход, основанный на таблицах платежей. Этот подход позволяет минимизировать сумму ожидаемых затрат и потерь для каждой дискретной точки заказа. В затраты включаются расходы на хранение единицы материального ресурса во время выполнения заказа. В потери включается все, что связано с дефицитом: потери прибыли, дополнительные затраты на транспортировку, ускорение поставок и т. п. В системах с фиксированным периодом заказа просмотр уровня запасов выполняется через фиксированные временные интервалы, а заказы размещаются на такое количество материальных ресурсов, чтобы довести уровень запасов до некоторого заранее заданного уровня. Объем заказа определяется по формуле:

Верхний Текущий Объем заказа = уровень - уровень + Ожидаемый спрос запасов запасов

Системы подобного типа применяются там, где периодически проводится физическая инвентаризация запасов. Очевидным недостатком этих систем является повышенный риск возникновения дефицита, поскольку уровень запасов отслеживается только в строго определенные моменты времени. Поэтому в отличие от предыдущей системы здесь требуется больший уровень страхового запаса. Самый важный момент для систем с фиксированным периодом — выбор оптимального момента времени (точки) заказа. При малом периоде возрастают затраты на обработку заказов. При большом периоде резко возрастают уровень запасов и затраты на хранение и повышается вероятность дефицита. Следовательно, временной интервал между просмотрами должен быть таким, чтобы суммарные затраты были минимальными. Ниже представлены предпосылки, при которых построена оптимизационная модель для систем с фиксированным периодом: 1. Годовой спрос, затраты на хранение, затраты на обработку заказа известны. 2. Средний уровень запаса равен 0,5 от среднего размера заказа. Это предположение соответствует: отсутствию страхового запаса; немедленному выполнению заказа в полном объеме; равномерному и одинаковому расходу материалов. 3. Потери, вызванные дефицитом и неудовлетворенностью заказчиков, не учитываются. 4. Скидки в зависимости от объема заказа не учитываются. Помимо моделей, описывающих поведение систем с фиксированным количеством и фиксированным периодом, применяются и другие модели. Наиболее известны среди них гибридные модели и модели с одним периодом. Гибридные модели объединяют в себе некоторые, но не все свойства моделей с фиксированным объемом и периодом. Одной из них является модель с необязательным пополнением запасов. Подобно системам с фиксированным периодом, просмотр запасов ведется в заданные моменты времени, а заказ дается на пополнение запасов до верхнего предела. Но в отличие от этих систем, пополнение не производится, если в момент просмотра запасы не снизятся ниже заданного уровня. Эта модель предотвращает подачу малых заказов и может быть эффективной при больших затратах на обработку заказа.

Другая довольно простая модель начинает свою работу с установления определенного уровня запаса. Затем, когда бы ни был произведен расход, немедленно подается заказ на пополнение, равный расходу. Эта модель предполагает, что запас будет поддерживаться приблизительно на одном уровне. Начальный запас принимается обычно равным ожидаемому спросу плюс страховой запас, и многие пополнения делаются относительно малыми партиями. В ходе практической реализации систем управления запасами возникает ряд трудностей, для преодоления которых разработан ряд приемов. Один из таких приемов — применение так называемой АВС-классификации. Большое количество материальных ресурсов, используемых в больших производственных системах, вызывает потребность в их классификации по стоимостям. Подход, называемый АВС-классификацией, базируется на использовании того факта, что малый процент материальных ресурсов в натуральных единицах составляет основную долю в запасах в стоимостном выражении. В табл. 1 показан пример АВС-классификации. Все виды анализа, связанные с управлением запасами, должны чаще применяться к группе А, реже — к группе В, еще реже — к группе С. Модели оптимизации размера партии при сохранении общего подхода развиваются в трех направлениях — увеличение числа составляющих затрат, обобщение модели для стохастического случая, адаптация к изменяющимся условиям.

Таблица 1

Статистическое Управление Складскими запасами (SIC) Хотя потребность для большинства видов сырья, компонент и сборок в модели "сборка на заказ" планируется или MPS или MRP, некоторая потребность для компонент или материалов может быть запланирована основываясь на процессе SIC. SIC компоненты - обычно дешевое сырье или сборки, которые использованы во многих компонентах готового изделия, например, крепеж в компьютере, или клей в мебели. Эти компоненты обычно производятся или приобретаются на основании "SIC политики заказа", типа системы поддержания уровня минимальных складских запасов.

Функции складских запасов как правило рассматриваются как часть логистики, чаще чем как часть производственного процесса, хотя в крупных производствах логистическая и производственная компоненты часто очень тесно связаны, особенно их реализации в функции внутрицехового управления. Независимо от того, как функции складских запасов определена в вашем бизнесе, ее основные задачи остаются теми же самыми и сводятся к статистическому контролю складских запасов. Другие важные функции модуля управления запасами, которые нужно учитывать при анализе и выборе продукта. В принципе и приобретаемые и производимые типы изделия могут быть назначены к SIC системе заказа. Всякий раз, когда "экономический уровень запасов" SIC системы заказа падает ниже точки заказа, определенной в главной записи изделии, SIC система планирует производство, или приобретение дополнительного количество изделия. В современных системах возможно определение страхового запаса по каждому складу отдельно, что позволяет реализовывать независимое управление пополнение запасов на складах. "Экономический уровень запасов" вычисляется путем сложения складских запасов доступных "по заказу" и "доступных" складских запасов "в наличии", и вычитания зарезервированных складских запасов.

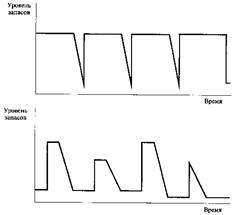

Количество изделий, которое будет приобретено или произведено, зависит от метода заказа, назначенного к изделию. SIC компоненты системы заказа обычно назначается один из трех методов заказа: · Экономическое количество (величина) заказа · Фиксированное количество (величина) заказа · Пополнение к максимальному уровню запасов На рисунке ниже показан более сложный вариант работы системы управления запасами, при котором используются практически все перечисленные выше параметры. Так же на рисунке показано, как будут отличаться "профили запасов" при использовании различных методов заказа. Видно что пополнение до максимального запаса, в общем случае приводит к большим затратам на запасы, чем другие методы. Метод фиксированного количества часто может быть обусловлен поставщиком (например "вагонная норма" или поставка "кратно одной упаковке - 120 штук"). Метод "экономического количества" наиболее выгоден с точки зрения минимизации потребляемых ресурсов, но не всегда возможен. Типично в России применятся смешанные методы заказа, при которых система подсказывает требуемое количество, а отдел закупок принимает решение "не ниже потребности" или "близко к потребности". Для эффективного решения данной задачи система должна позволять оперативно анализировать "источники" заказа на закупку, что реализовано например в системе SyteLine, но такая возможность может отсутствовать в "стандартных системах".

Запланированные SIC заказы могут быть основаны на суммарных складских запасах или могут формироваться отдельно для каждого склада. Если тип изделия производимое, процесс генерации SIC приводит к запланированному производственному заказу. Если тип изделия приобретаемое, результат - запланированный Заказ на закупку. Как с другими видами планирования, возникающий в результате плановый заказ на производство и заказ на закупку могут быть изменены если это желательно или необходимо. Если желательные изменения были сделаны к запланированным SIC заказам на производство и заказу на закупку, запланированные заказы должны быть подтверждены, затем переданы к исполнительным функциям прежде, чем они могут обрабатываться далее. Как и с плановыми заказами MRP, плановые SIC заказы могут быть подтверждены вручную или автоматически и могут быть переданы вручную или автоматически. Сгенерированный SIC производственный заказ передается системе управления цехом, сгенерированный SIC заказ на закупку передается системе закупки. Модуль складских запасов MRP системы обычно включает обширный набор инструментальных средств для анализа складских запасов для компонент системы заказа SIC. Такого рода системы включают сеансы для анализа ABC-движения, анализа медленного перемещения, оценки складских запасов, и т.д. Сегодня существуют многочисленные прикладные системы, комплексно решающие задачи управления запасами. В качестве таких систем можно назвать системы IBM, BAAN, R/3. ЛЕКЦИЯ 8 Планирование потребностей в ресурсах Объединенная система планирования MRP-CRP получила название MRP II. Системы планирования потребностей в ресурсах определяют количество и время всех производственных ресурсов, необходимых, чтобы произвести конечную продукцию, заданную в графике выпуска продукции. Производственные ресурсы включают материалы и полуфабрикаты, покупные изделия, изделия собственного производства, персонал, финансы и производственные мощности. На рис. 14 показаны основные элементы систем планирования потребностей в ресурсах. Здесь выясняется, можно ли получить необходимые материальные ресурсы от поставщиков и достаточны ли производственные мощности, чтобы обеспечить выполнение графика выпуска продукции. Если экономически обоснованные возможности недостаточны, то график должен быть изменен. После того как определено, что график выпуска продукции допустим, планы потребностей в материальных ресурсах и мощностях становятся ядром краткосрочного плана производства. Исходя из плана потребностей в материальных ресурсах службы снабжения формируют план поставок всех приобретаемых материальных ресурсов, а службы управления производством составляют оперативные производственные планы. Ниже описываются два основных элемента систем планирования потребностей в ресурсах — планирование материальных потребностей (MRP) и планирование потребностей в мощностях (CRP). Планирование материальных потребностей базируется на том, что они определяются как зависимые. Спрос на ресурсы определяется как сумма потребностей по всем видам продукции, которые должны быть произведены. Подсистема MRP выполняет следующие функции: • воспринимает информацию MPS;

Рис. 14

• рассчитывает на основе MPS потребности в материалах, полуфабрикатах, DCE по интервалам планового горизонта; • уменьшает эти потребности для тех материальных ресурсов, которые есть в запасах; • строит график заказов на приобретение и производство в планируемом периоде. MRP обеспечивает управленцев информацией, которая позволяет выдерживать сроки поставки продукции заказчикам и обеспечивает своевременность выполнения внутренних заказов в ходе производственного процесса. На рис. 15 показана динамика уровня запасов при использовании системы МRР. Когда объем заказа фиксирован, применяется политика «точки заказа». При этом заказанное количество плюс страховой запас хранятся в запасах до тех пор, пока конечная продукция, в которой данные материалы и полуфабрикаты применяются, не попадет в график выпуска продукции. Но так как в ожидании попадания в график может пройти длительное время, то в итоге большую часть времени система будет работать с высоким уровнем запасов, а время с низким уровнем будет относительно невелико. Напротив, в MRP заказы на материальные ресурсы возникают синхронно с появлением изделия в графике выпуска продукции. Итогом является значительное снижение среднего уровня запасов и затрат на них.

Рис. 15 а) системы с фиксированным объемом и точкой заказа; б) система MRP.

Подсистема MRP позволяет лучше организовать управление количеством и временем поставки материальных ресурсов в производстве. Кроме того, входной поток материальных ресурсов становится управляемым в связи с изменениями производственных планов различных уровней. Эти результаты являются следствием концепции, которая состоит в том, что все материальные ресурсы (материал, деталь, сборочная единица), необходимые для использования в производстве, должны прибыть одновременно туда, где производится конечная продукция, попавшая в график выпуска продукции. Такой подход позволяет ускорить движение ресурсов, которые запаздывают, и замедлить движение ресурсов, которые могут прибыть раньше срока. Входами в MRP являются график выпуска продукции и данные состояния запасов и состава продукции. Эта входная информация обрабатывается программными средствами MRP. В результате выдается следующая выходная информация: обращение к данным состояния запасов, которые поддерживают данные в актуализированном состоянии; спланированные заказы для обеспечения графика; отчеты, обеспечивающие управленцев информацией для решения задач управления производством. В MRP не рассматривается вопрос о допустимости графика. Предполагается, что график является допустимым с точки зрения производственных мощностей. График в MRP преобразуется в материальные потребности. Если эти потребности не могут быть удовлетворены располагаемыми материалами в запасах или в уже поданных заказах или существуют временные ограничения на новые заказы, тогда график выпуска продукции необходимо скорректировать. Этот процесс может выполняться параллельно с проверкой на допустимость по мощностям. Проверка на допустимость графика по мощностям в некоторых системах ERP выполняется в модуле «Формирование графика выпуска продукции». Таким образом, в MRP попадает допустимый с этой точки зрения план верхнего уровня. Однако это не отменяет необходимость проверки на допустимость и на уровне MRP. Вообще в большинстве современных систем проверка планов на допустимость выполняется практически на всех уровнях планирования. Подсистема планирования графика выпуска продукции управляет работой подсистемы MRP и является основой для MRP в части планирования потребностей в покупных материалах и в собственном производстве. По мере того как график обновляется, результаты работы MRP также модифицируются. Заказы на материальные ресурсы ускоряются, замедляются или выводятся из системы. Характер закрепления плана в графике выпуска продукции повторяется и в MRP. Данные о составе изделия и применяемости материалов (bill of material или product structure file) представляют собой полный список всех выпускаемых изделий, количество материалов на единицу продукции, структуру продукции. Данные поддерживаются в актуальном состоянии по мере проектирования и конструирования изделий и внесения проектно-конструкторских изменений. Актуализированное состояние данных является одним из основных условий работы подхода MRP. При условии, что данные актуализированы и точны, график выпуска продукции сразу после его подготовки может быть преобразован в материальные потребности.

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-09-03; просмотров: 32; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.183.1 (0.048 с.) |