Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Н.А. Волкова, А.В. Козырь, И.Ю. БочкареваСодержание книги

Поиск на нашем сайте

Н.А. Волкова, А.В. Козырь, И.Ю. Бочкарева

МатериаловедениЕ Лабораторный практикум

благовещенск

Волкова Н.А., Козырь А.В., Бочкарева И.Ю. Материаловедение. Лабораторный практикум. – Благовещенск: Амурский

В пособии изложены основы кристаллического строения металлов, воздействие на их структуру и свойства процессов кристаллизации, пластической деформации и рекристаллизации. Описаны фазы, образующиеся в сплавах. Освещен раздел механических свойств и методов их определения. Представлены основы теории термической обработки стали.

Рецензент: А.Д. Верхотуров, главный научный сотрудник Института материаловедения Хабаровского научного центра ДВО РАН, д-р техн. наук, Рецензент: В.А. Патрина, зав. кафедрой “Общетехнические дисциплины” Благовещенского государственного педагогического университета, канд. пед. наук, доцент.

© Амурский государственный университет, 2008 © Волкова Н.А., Козырь А.В., Бочкарева И.Ю., 2008

ВВЕДЕНИЕ

Лабораторный практикум “Материаловедение” предназначен для студентов дневного и заочного отделений специальностей 140101, 140203, 140204, 140205, 140211, 220301, 280101; может быть использован студентами других специальностей. Лабораторные работы должны выполняться параллельно с чтением курса лекций. Цель его – повысить эффективность лабораторных занятий за счет самостоятельной подготовки студентов по теме очередного занятия. Лабораторный практикум не только экспериментально иллюстрирует излагаемый на лекциях материал, но и знакомит студентов с методами исследования в материаловедении, сих современным аппаратурным оформлением, дает навыки в проведении подобных исследований. Кроме методических указаний к лабораторным работам, пособие содержит краткое описание теоретической части курса. В нем имеется достаточно большое число лабораторных работ, часть из них – повышенной сложности. Это позволяет дифференцировать работы по специальностям в зависимости от объема и содержания лекционного курса. При подготовке к лабораторным работам и зачету студентам необходимо пользоваться вопросами для самоконтроля, приведенными в конце каждой темы.

ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ ЛАБОРАТОРНЫХ РАБОТ

Лабораторные работы проводятся в лабораториях кафедры физического материаловедения и лазерных технологий. К выполнению работ допускаются студенты, прошедшие инструктаж, имеющие четкие представления о работе прибора или устройства, знакомые с правилами техники безопасности при его обслуживании и способами оказания первой помощи пострадавшим; приступать к выполнению работы необходимо с разрешения преподавателя. Студенты обязаны: 1. Знать и строго соблюдать правила техники безопасности, установленные для лабораторий. 2. В процессе работы неукоснительно выполнять все указания преподавателя, руководящего занятиями, и обслуживающего персонала лаборатории в части соблюдения правил техники безопасности и эксплуатации электроустановок. 3. После окончания работы убрать рабочее место. 4. Выполнять работу в строгом соответствии с методическими указаниями. 5. В случае неисправности установки (перегрев, искрение, отклонение приборов от нормы и т.д.) немедленно отключить ее и поставить в известность преподавателя.

ПОМНИТЕ! Нарушение правил техники безопасности на любом участке работ может привести к несчастным случаям с вами и вашими товарищами. Напряжение свыше 50 В может быть опасным для жизни.

I. СТРОЕНИЕ И СТРУКТУРА МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

ИЗУЧЕНИЕ УСТРОЙСТВА МЕТАЛЛОГРАФИЧЕСКОГО Порядок выполнения работы 1. Изучить устройство металлографического микроскопа. 2. Получить образцы, предназначенные для приготовления шлифов. 3. Произвести шлифование образцов с использованием металлографической бумаги различных номеров. 4. Отполировать исследуемую поверхность образцов. 5. Обезжиренную спиртом поверхность образцов подвергнуть травлению. 6. После травления шлиф рассмотреть при помощи микроскопа; структуру зарисовать.

Контрольные вопросы 1. В чем особенность конструкции металлографического микроскопа? 2. Какова принципиальная схема металлографического микроскопа? 3. Что понимается под разрешающей способностью микроскопа? 4. Что понимается под полезным увеличением металлографического микроскопа? 5. Что понимается под общим увеличением микроскопа? 6. Каков порядок подготовки образцов перед микроанализом? 7. В чем заключается назначение процесса травления?

ПРОЦЕСС КРИСТАЛЛИЗАЦИИ Цель работы: ознакомиться с теорией кристаллизации реальных металлов и сплавов на примере изучения процесса кристаллизации солей. Приборы, материалы, инструменты: 1) биологический микроскоп МБС-10; 2) стекло; 3) растворы солей К2Cr2O7, Pb(NO3)2. Кристаллизацией называется процесс образования кристаллов как из жидкой фазы (первичная кристаллизация), так и из твердой фазы (вторичная кристаллизация). При затвердевании могут получаться кристаллы самой разнообразной формы и размеров. Это зависит от условий охлаждения слитка, от того, с какой температурой металл попадает в изложницу и какова была температура перегрева сплава, а также от ряда других факторов. На рис. 5 представлен график изменения свободной энергии жидкого и твердого состояния в зависимости от температуры. Видно, что любое фазовое состояние вещества (жидкого и твердого) характеризуется определенным значением свободной энергии, зависящей от температуры. Согласно законам термодинамики устойчивым фазовым состоянием вещества при определенных внешних условиях будет то, которое обладает наименьшей свободной энергией, поэтому при температурах ниже Установлено, что число центров кристаллизации, самопроизвольно зарождающихся в металле, и скорость роста кристаллов зависят от скорости охлаждения. При отсутствии переохлаждения, что соответствует температуре Для металлов, вследствие слабой переохлаждаемости жидкостей, на опыте удалось определить лишь восходящие ветви кривых числа центров кристаллизации и скорости роста (рис. 6).

Рис. 5. График изменения свободной энергии жидкого

Рис. 6. Влияние степени переохлаждения на число центров

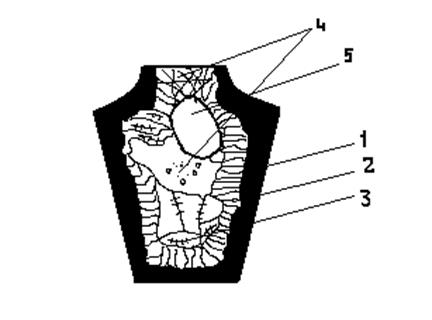

С изменением степени переохлаждения изменяются соотношения числа центров получившихся кристаллов. Так, для двух возможных степеней переохлаждения увеличение скорости роста при увеличении степени переохлаждения меньше, чем увеличение числа центров. При кристаллизации с большими степенями переохлаждения это приводит к получению мелкозернистого кристалла. Значение скорости переохлаждения подтверждается практикой. В технических металлах и сплавах большое влияние на размер зерна оказывают мельчайшие неметаллические взвеси, образующиеся при взаимодействии жидкого металла с материалом печи или изложницы, окислы металлов, а также окислы, вводимые специально. Все эти нерастворимые включения играют роль центров кристаллизации, способствуя получению мелкозернистого кристалла. Процесс искусственного регулирования размеров зерна получил название модифицирование, а вещество, которое для этой цели используют, модификатор. При затвердении стального слитка в изложнице слиток получается неоднородным. Жидкая сталь попадает в изложницу при температуре 1540-1560 0С и сразу же соприкасается со стенками изложницы, имеющими низкую температуру (20-80 0С). Поэтому у стенки изложницы происходит очень быстрое охлаждение металла и образуется плотный слой мелких, различно ориентированных кристаллов. В дальнейшем скорость охлаждения стали уменьшается и рост кристаллов происходит по направлению, перпендикулярному к охлаждению поверхности изложницы. Здесь образуются вытянутые столбчатые кристаллы. Внутренняя часть слитка охлаждается медленнее, чем наружная, отдача тепла идет в разных направлениях, поэтому во внутренней центральной зоне слитка кристаллы расположены беспорядочно, с произвольным направлением главных осей (рис. 7). Чаще всего при кристаллизации солей образуется дендритная структура. Дендрит – древовидный кристалл. Целью данной работы является изучение процесса кристаллизации из жидкого состояния в твердое. Наблюдение за процессом кристаллизации солей Pb(NO3)2 и K2Cr2O7 ведут с помощью микроскопа и изучают их кристаллизацию, вызванную испарением растворителя капли, откуда и начинается кристаллизация. Процесс кристаллизации растворителем соли можно условно разделить на три периода. 1. По мере испарения жидкости концентрация раствора изменяется, раствор постепенно переходит в состояние насыщения. Наибольшее испарение будет у краев капли.

Рис. 7. Схема строения слитка:

Поэтому в течение первого периода кристаллизации у краев капли образуется корка, состоящая из мелких кристаллов правильной формы, поскольку сильное переохлаждение вызывает большое число зародышей кристаллизации (А) (рис. 8). 2. Во второй период кристаллизации растут крупные, так называемые столбчатые кристаллы (Б). Направление их нормально к краям капли. Здесь мы имеем большую скорость кристаллизации и ограниченное число зародышей. 3. В третий период кристаллизации, когда капля становится тонкой и испарение из середины идет значительно быстрее, возникают новые кристаллы, беспорядочно ориентированные и имеющие ясно выраженную форму дендритов (В).

Рис. 8. Строение затвердевающей капли раствора соли Pb(NO3)2, х 50 Процесс кристаллизации соли весьма схож с процессом затвердения металлического слитка. На аналогии затвердения соли и металлического слитка основана данная лабораторная работа.

Порядок выполнения работы 1. На предметное стекло нанести каплю пересыщенных растворов К2Cr2O7, и Pb(NO3)2. 2. Используя биологический микроскоп МБС-10, рассмотреть закристаллизовавшиеся капли солей и зарисовать их в отчет. 3. Провести сравнительный вывод процесса кристаллизации металла и пересыщенного раствора соли.

Контрольные вопросы 1. В чем заключаются особенности металлической связи и причины ее специфического влияния на свойства металлов? 2. Определите понятия: элементарная кристаллическая ячейка, координационное число и плотность упаковки. 3. Каковы основные типы кристаллических решеток в металлах? 4. Виды и сущность несовершенства кристаллического строения. 5. Строение краевых дислокаций. Причины их возникновения. 6. Природа диффузии в кристаллических телах. 7. Как изменяется свободная энергия при кристаллизации? 8. Что такое переохлаждение? Скорость роста и зарождения кристаллов. 9. Как влияет переохлаждение на зернистую структуру металлов? 10. Что такое модификаторы I и II рода? Их роль в технике. Лабораторная работа № 3 ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ СТАЛЕЙ Цель работы: практическое ознакомление с методикой металлографического анализа сталей в равновесном состоянии. Приборы, материалы, инструменты: 1) набор микрошлифов; 2) микроскоп металлографический МИМ-10; 3) атлас микроструктур. Сплавы железа с углеродом, содержащие до 2,14 % углерода, называются сталями. Под равновесным состоянием сплава понимается состояние, при котором все фазовые превращения в сплаве полностью закончились в соответствии с диаграммой состояния (рис. 9). Такое состояние наступает только при медленном охлаждении. 1. Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа). Содержит 6,67 % углерода, обладает высокой твердостью (HB 800), малой пластичностью. Встречается в виде сетки или отдельных включений в структуре заэвтектоидных сталей или белых чугунов. Имеет, как и феррит, светлый вид, но в отличие от феррита не имеет формы зерен. 2. Перлит – механическая смесь (эвтектоид) феррита и цементита. Содержит 0,80 % углерода и образуется при 727 ºС из аустенита. Если цементит расположен в виде мелких зерен в феррите, то мы имеем дело с зернистым перлитом, если в виде пластин – с пластинчатым перлитом. 3. Аустенит (γ) – твердый раствор (внедрения) углерода в γ- железе. Максимальная растворимость углерода в аустените при 1147 °С равна 2,14 %. Кристаллическая решетка аустенита – гранецентрированный куб, причем атом углерода помещается в его центре. Аустенит не магнитен, вязок. Его зерна окрашены в светлый цвет, но в отличие от зерен феррита имеют характерные двойники. Стали с содержанием до 0,8 % углерода называются доэвтектоидными. Их структура состоит из феррита и перлита. С увеличением содержания углерода количество феррита в доэвтектоидных сталях уменьшается, а перлита – увеличивается (рис. 10.а - 10.е). При содержании в стали 0,80 % С количество перлита равно 100 %. Сталь с содержанием 0,8 % углерода является эвтектоидной и имеет структуру перлита. В зависимости от формы частиц цементита перлит бывает пластинчатым и зернистым.

Рис. 9. Структурные составляющие системы железо-углерод.

Стали, содержащие более 0,80 % С, называются заэвтектоидными. Структура заэвтектоидных сталей при комнатной температуре состоит из перлита и вторичного цементита, причем цементит может располагаться в виде сетки, зерен или игл.

а) б) в)

г) д) е) Рис. 10. Изменение структуры в зависимости от процентного

Используя правило отрезков и диаграмму железо-цементит, можно, зная соотношение площадей, занятых перлитом и ферритом, определить содержание углерода в стали (помня, что перлит содержит 0,80 % углерода). Например, пусть имеется микрошлиф, на котором площади, занятые перлитом и ферритом, составляют соответственно по 50 %. Отсюда находим содержание углерода в стали:

Данный образец изготовлен из стали с содержанием 0,4 % углерода.

Порядок выполнения работы 1. Рассмотреть под микроскопом, изучить и зарисовать микроструктуры образцов из отожженной стали с различным содержанием углерода. При изучении структуры образцов сравнивать с фотографиями атласа микроструктур (фиг. 11, 12, 13, 14, 16, 19, 20, 21).

2. Для любой из стали (с произвольно выбранным содержанием углерода), пользуясь правилом фаз, построить кривую охлаждения, дать ее анализ.

Контрольные вопросы 1. В чем различие между эвтектическим и эвтектоидным превращениями? 2. Дайте определение основных фаз системы железо-цементит: феррит, аустенит, цементит, перлит, ледебурит. 3. В чем различие между техническим железом, сталью, чугуном по составу, строению и свойствам? 4. Классификация сталей. Их различие по составу, строению, свойствам. 5. Как влияет повышение содержания углерода на механические свойства сталей? 6. Принцип классификации стали по назначению. 7. В чем различие между сталью обычного и повышенного качества, что такое маркировка? 8. Маркировка, назначение и особенности автоматных сталей. 9. Маркировка, назначение и особенности сталей для фасонного литья. 10. Маркировка, назначение и особенности инструментальных углеродистых сталей Лабораторная работа № 4 Задание 1. Закрепить знания о диаграмме состояния системы железо–углерод, имея четкое понятие о превращении структуры чугуна любого состава от температуры плавления до комнатной. 2. Просмотреть коллекцию микрошлифов и составить ее опись. 3. Зарисовать в лабораторных тетрадях схемы структур коллекции чугунов с обозначением структурных составлявших.

Порядок выполнения работы 1. Рассмотреть под микроскопом, изучить и зарисовать микроструктуры образцов чугуна по форме графита (образцы не травленные):

2. Рассмотреть под микроскопом, изучить и зарисовать микроструктуру после травления:

Контрольные вопросы 1. Как построена эвтектика и эвтектоид в сером и белых чугунах? 2. Классификация и маркировка чугунов. 3. В чем сущность модифицирования чугуна? 4. Каковы сравнительные механические свойства серого, ковкого и высокопрочного чугунов? 5. В чем различие в строении ковкого и модифицированного чугунов? 6. Что такое ледебурит? 7. Классификация белых чугунов: их различие по строению и свойствам. 8. В чем различие между белыми и серыми чугунами? 9. Что такое половинчатый чугун? 10. Классификация чугунов по форме графита и строению металлической основы.

Алюминиевые сплавы Малый удельный вес, высокая коррозийная стойкость, высокие показатели удельной (относительной) прочности алюминиевых сплавов обеспечивают их широкое применение во всех областях техники в качестве конструкционного материала. Все алюминиевые сплавы в зависимости от технологии изготовления из них полуфабрикатов и деталей делятся на две группы – деформируемые и литейные. 1. Деформируемые (дуралюмин и кованные) – сплавы алюминия с медью, магнием и другими элементами (железом, марганцем, кремнием). К этим сплавам предъявляются в основном два требования: высокая прочность и способность поддаваться пластической деформации. Деформируемые сплавы алюминия приготовляют в виде листов, лент, профилей, прутков, труб, проволоки и в виде поковок. Наиболее распространенным является дуралюмин, который после термообработки (закалка-старение) дает высокую прочность. Для повышения коррозийной стойкости изделия из дуралюмина подвергают плакированию. Микроструктура отожженного дуралюмина содержит светлые зерна твердого раствора и темные включения Mg2Si, CuAl2, FeAl3. После закалки структура содержит только зерна α-твердого раствора. При старении по границам зерен выделяются мелкие фазы CuAl2, CuMgAl2, чем и объясняется резкое повышение свойств дуралюмина после термообработки. Марки деформируемых сплавов: Д1, Д2, Д6, АК2, АК4. 2. Литейные (силумины) – сплавы алюминия с кремнием (до 14 % Si), применяют для фасонного литья. Требования к ним следующие: хорошая жидкотекучесть, малая усадка, высокая прочность, хорошая обрабатываемость. Высокая прочность силуминов достигается после модифицирования натрием и термообработки (закалка + искусственное старение). Добавка меди повышает механические свойства и обрабатываемость. Микроструктура силуминов содержит светлые пятна твердого раствора и эвтектику из твердого раствора и кремния. Марки литейных сплавов: АЛ2, АЛ4, АЛ17В, АЛ8, ВЗ00 и т.д. Медные сплавы Чистая медь применяется в качестве электропроводящего, теплопроводящего и уплотнительного материала. Марки M1, M2. В промышленности широкое применение нашли сплавы меди – латунь и бронза. Латунь – сплав меди с цинком. Техническое применение имеют сплавы, содержащие до 45 %цинка. При содержании цинка до 39 % будет однофазная латунь (пластичная), она может применяться для производства тонких листов и проволоки. Структура однофазной латуни после отжига состоит из характерных зерен твердого раствора с двойниками. Различная окраска зерен объясняется анизотропией свойств. Если цинка в латуни содержится более 39 %, то это будет двухфазная латунь (хрупкая), используемая для прокатки в горячем состоянии. Структура двухфазных латуней состоит из светлых зерен твердого α-раствора, окруженного твердым раствором β. Применяют также специальные латуни, содержащие и другие элементы – алюминий, свинец, олово и т.д. Марки латуней: Л70, Л92, Л62, ЛС59-1 и т.д. Бронзы –сплав меди со всеми элементами, кроме цинка, с Al, Be, Sn, Pb, P, Fe, Mn, Si. В зависимости от элемента, введенного в медный сплав, бронзы бывают алюминиевые, оловянистые, свинцовые, бериллиевые, кремнистые. Бронзы обладают высокой коррозийной устойчивостью и хорошей обрабатываемостью резанием. Многие из них имеют также хорошие литейные свойства и высокие антифрикционные свойства. Большое разнообразие бронз и различное влияние добавок и видов обработки на структуру бронзы значительно затрудняет их металлографический анализ. Микроструктура конкретной бронзы определяется диаграммой состояния и термообработкой. При малом содержании элементов получаются однофазные бронзы, имеющие структуру однородного твердого раствора. При количестве элементов, превышающем необходимое для образования твердого раствора, получаются двухфазные бронзы, имеющие структуру из твердого раствора и эвтектоида. Марки бронз: Бр.ОФ10-1, Бр. АЖМц10-3-15, БрКМцЗ-1, Бр.Б2. Титан и его сплавы Титан обладает низкой плотностью, высокими прочностью и коррозионной стойкостью. Охрупчивается водородом, чувствителен к содержанию примесей, из-за которых резко теряет пластические свойства. Преимущественное применение титан получил в авиа- и ракетостроении, морском судостроении. Технический титан – технологичный металл. Из него изготавливают различные полуфабрикаты. Он хорошо деформируется и сваривается. Твердость НВ = 600-700 МПа. Марки ВТ1-0, ВТ1-00. Обладает полиморфным превращением. aÛb. Подобно классификации легированных сталей, титановые сплавы классифицируют по структуре, которую они получают после охлаждения на воздухе (нормализация), соответственно с этим сплав разделяют на α-сплавы; α+β-сплавы и β-сплавы. Современные промышленные α-сплавы сравнительно малопластичны, не охрупчиваются при термической обработке. К сплавам этого класса относится чистый титан и сплавы титана с алюминием; β-сплавы наиболее пластичны, но наименее прочны: при нагреве не испытывают фазовых превращений. Сплавы α+β более прочны, чем однофазные, хорошо куются и штампуются, поддаются термической обработке, охрупчиваются лишь при известных условиях термической обработки (появление β-фазы).При закалке титановых сплавов образуется мартенситная структура игольчатого строения. Легирующие элементы Al, O, N, C в титановом сплаве расширяют a-область (a-стабилизаторы), а V, Cr, Fe, Ni, Cu, Zr, Nb, Mo, Sn – b-область (b-стабилизаторы). Титановые сплавы разделяют на a, b, a+b сплавы. a- сплавы сравнительно мало пластичны и не охрупчиваются при ТО; b-сплавы наиболее пластичны, но наименее прочны, не испытывают полиморфных превращений; a+b сплавы – более прочные, чем однофазные, хорошо деформируются, обрабатываются ТО (закалка и старение, азотирование) и слабо охрупчиваются.

Порядок выполнения работы 1. Изучить маркировку цветных сплавов. Расшифровать обозначение каждого сплава коллекции. 2. Установить шлиф на предметный столик микроскопа и настроить микроскоп. 3. Зарисовать видимую под микроскопом микроструктур и указать стрелками структурные составлявшие. 4. Расшифровать предложенные преподавателем марки цветных сплавов.

Контрольные вопросы: 1. Что называется бронзой? 2. Как классифицируются и маркируются бронзы? 3. Где применяются бронзы? 4. Что называется латунью? 5. Как классифицируются и маркируются латуни? 6. Каково предельное содержание цинка в латуни? 7. Как изменяются механические свойства латуни с повышением содержания цинка? 8. Где применяются латуни? 9. Какие типы сплавов характерны для титановых сплавов? 10. Где применяются титановые сплавы? 11. Что называется модифицированием, как оно проводится и какова его сущность? 12. Как влияет модифицирование на структуру и свойства силумина?

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ Цель работы: 1. Изучить устройство прибора ТШ-2М. 2. Освоить методики определения твердости по методу Бринелля. Приборы, материалы, инструменты: 1) твердомер ТШ-2М; 2) образцы для измерения твердости; 3) микроскоп Типа МПБ-2 для измерения диаметра отпечатка. Твердость – это свойство металла сопротивляться проникновению в него другого, более твердого тела определенной формы и размеров. Твердость по методу Бринелля определяют путем вдавливания стального закаленного шарика диаметром 10,5 мм или 2,5 мм в испытуемую плоскую поверхность под действием заданной нагрузки в течение определенного времени (рис. 14).

Рис. 14. Схема испытания на твердость по способу Бринелля.

Выбор диаметра шарика, нагрузки и времени выдержки под нагрузкой производится в зависимости от рода и толщины испытуемого материала или образца. В табл. 1 приведены установленные ГОСТом нормы испытаний по Бринеллю. Число твердости по Бринеллю определяется как отношение нагрузки к сферической поверхности отпечатка и обозначается НВ.

где Р – нагрузка на шарик, а F – площадь отпечатка (сегмента). Поверхность шарового сегмента

где D – диаметр шарика в мм, а h – глубина отпечатка в мм. Но проще измерить диаметр отпечатка d, тогда:

Подставляя значение h в формулу (2), получим:

а подставляя в формулу (1) получим:

Чем тверже металл, тем меньше диаметр отпечатка. Диаметр отпечатка измеряется при помощи микроскопа МПБ-2, имеющего шкалу с ценой деления в 0,1 мм. Во избежание сложных вычислений числа твердости для каждого отпечатка на практике пользуются готовыми таблицами, в которых приведены числа твердости в зависимости от диаметра отпечатков и нагрузки (табл. 2). Для определения твердости по Бринеллю пользуются твердомером типа ТБ (рис. 15). Прибор включает следующие механизмы, смонтированные на литой чугунной станине: 1. Механизм привода, состоящий из электродвигателя и червячного редуктора. 2. Механизм подъема стола. 3. Механизм подъема рычажного устройства. 4. Механизм переключения движения (реверсирования). 5. Механизмнагружения.

Рис. 15. Внешний вид прибора ТБ.

Определение твердости. На подвеску 1 устанавливают набор грузов 13. Сама подвеска создает нагрузку 1875 Н. В наборе имеются грузы а, б и в, создающие нагрузки 625 Н, 2500 Н, 5000 Н соответственно. В шпинделе 9 закрепляют наконечник с шариком 8. Образец 7 устанавливают на столик 6. Вращением штурвала 5 приводят в движение винт 4 и прижимают образец к шарику до совпадения указателя 10 с риской, при этом создается предварительная нагрузка 1000 Н. После этого нажатием кнопки включают электродвигатель 2, через эксцентрик 3 и шатун 11 опускается рычаг 12 с нагруженной подвеской 1. При этом нагрузка передается на шарик и последний вдавливается в образец в течение установленного времени. После этого рычаг с грузами поднимается и вращением штурвала 5 против часовой стрелки опускается столик 6. Образец снимают и измеряют оставшийся отпечаток микроскопом МПБ-2 диаметра отпечатка и подсчета по формуле или таблицам ГОСТа 9012-59 значения твердости.

Таблица 1 Выбор диаметра шарика и нагрузки в зависимости от твердости

Таблица 2 Лабораторная работа № 7 Таблица выбора режимов работы твердомера

Расстояние центра отпечатка от края образца или от центра другого отпечатка при испытании по шкале А и С должно быть не менее 2,5 мм, по шкале В – не менее 4 мм. За число твердости принимается результат каждого испытания, причем на каждом образце должно быть произведено не менее трех испытаний и вычислено среднее арифметическое. Схема прибора и измерения твердости по методу Роквелла показана на рис. 16. В зависимости от твердости испытуемого образца выбирают нагрузку и индентор по табл. 3. Нагрузку обеспечивает набор грузов, состоящий из одного постоянного 13 и двух переменных 12 и 11, каждый из которых дает соответственно нагрузку 500 Н, 400 Н и 500 Н. Твердостьобразца определяют по шкале индикатора 9. При испытании алмазным конусом под нагрузкой 1500 Н отсчет производят по черной шкале С, а под нагрузкой 600 Н – по черной шкале А; при испытании стальным шариком отсчет осуществляется по красной шкале В.

Рис. 16. Схема прибора ТР.

а) б) в) Рис. 17. Шкала индикатора прибора ТР.

ВНИМАНИЕ! Независимо от выбранной шкалы испытаний – установка на ноль по шкале С.

В шпиндель 8 закрепляют оправку с индентором 6. Образец 5 устанавливают на столик 4 и, вращая по часовой стрелке маховик 3, поднимают столик до упора образца в ограничительный чехол 7 индентора, что создает предварительную нагрузку 100 Н (10 кгс). В момент упора образца в ограничительный чехол маленькая стрелка индикатора (рис. 17 а) должна дойти до точки, а большая стрелка установиться около нуля черной шкалы С. Совмещают большую стрелку индикатора с нулем шкалы С, вращая барабан 2. Такое совмещение производится при испытании всеми инденторами с любыми нагрузками. При нажатии на клавишу 1 электродвигатель опускает рычаг 10 с подвеской и грузами – создается общая нагрузка: предварительная + основная. При этом индентор углубляется в образец, а большая стрелка индикатора поворачивается против движения часовой стрелки (рис. 17 б). Длительность цикла испытания устанавливают рукояткой 14. Нормальный цикл испытания – 4 с, а ускоренный – 2 с. После окончания вдавливания основная нагрузка автоматически снимается. При этом большая стрелка индикатора поворачивается по часовой стрелке и указывает на соответствующей шкале число твердости по Роквеллу (рис. 17 в). Вращая маховик 3 против часовой стрелки, опускают стол 4 и освобождают образец 5. Пример оформления результатов проведенных испытаний представлен табл. 4

Порядок выполнения работы 1. Получить образцы из разных материалов для проведения испытаний. 2. Выбрать режимы испытаний для каждого образца по табл. 3. 3. Для каждого образца трижды произвести измерения твердости и определить среднее значение твердости. 4. Результаты испытаний занести в табл. 4. При этом значения твердос

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 355; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.126.124 (0.018 с.) |

Лабораторная работа № 1

Лабораторная работа № 1

устойчивым будет жидкое состояние, а при температурах ниже

устойчивым будет жидкое состояние, а при температурах ниже  – твердое. При температуре

– твердое. При температуре  обе фазы оказываются устойчивыми. При некотором охлаждении жидкого вещества ниже

обе фазы оказываются устойчивыми. При некотором охлаждении жидкого вещества ниже

.

.

Лабораторная работа № 6

Лабораторная работа № 6

, (1)

, (1) , (2)

, (2) . (3)

. (3) , (4)

, (4) (5)

(5)