Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Атомно-кристаллическое строение металловСодержание книги

Поиск на нашем сайте

Каждый металл (вещество) может находиться в четырех агрегатных состояниях: газообразном, жидком, твердом и в виде плазмы. В газообразном состоянии расстояние между атомами (частицами) велико, силы взаимодействия малы и атомы хаотично пере- мещаются в пространстве, отталкиваясь друг от друга. Атомы газообразного вещества обладают большой кинетической энергией. В жидком металле атомы сохраняют лишь ближний порядок, т.е. в небольшом объеме упорядоченно и закономерно расположено небольшое количество атомов. Ближний порядок неустойчив, он может возникать и исчезать под действием тепловых колебаний.

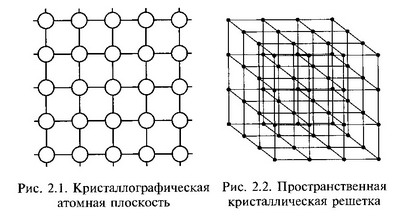

В металлах, находящихся в твердом состоянии, порядок расположения атомов строго определен и закономерен, силы взаимодействия уравновешены, тело сохраняет свою форму. Металлы имеют кристаллическое строение с правильным закономерным расположением атомов в пространстве. Закономерное расположение атомов (точнее, положительно заряженных ионов) приведено на рис. 2.1. Воображаемые линии, проведенные через центры атомов, расположенных в одной плоскости, образуют решетку, в узлах которой располагаются атомы.

Такая конфигурация называется кристаллографической плоскостью. Многократное повторение кристаллографических плоскостей в пространстве позволяет получить пространственную кристаллическую решетку (рис. 2.2). Пространственная кристаллическая решетка сложна в изображении, поэтому представление об атомном строении кристаллов дается в виде элементарных кристаллических ячеек. Под элементарной кристаллической ячейкой понимают минимальный объем, дающий представление об атомной структуре металла в целом, его повторение в пространстве образует кристаллическую решетку. Элементарные кристаллические ячейки характеризуются следующими основными параметрами: периодом решетки, координационным числом, атомным радиусом, базисом(атомной плотностью). Периодом решетки называется расстояние между центрами двух соседних частиц (атомов, ионов) в элементарной ячейке решетки (рис. 2.3). Периоды решетки измеряют в нанометрах (нм) или пикометрах (пм).

Простейшим типом кристаллического строения является кубическая решетка, в которой атомы расположены в углах куба (см. рис. 2.3). На ее примере покажем основные параметры решетки: • период решетки равен 6; • координационное число К= 6; • базис решетки равен 1, каждый из атомов, расположенных в углах куба, принадлежит одной из восьми элементарных ячеек, т.е. на одну ячейку приходится ⅛ атома). В простой кубической решетке атомы уложены (упакованы) недостаточно плотно. Стремление атомов занять места, наиболее близкие друг к другу, приводит к образованию новых типов решеток. 6. Баббит — антифрикционный сплав на основе олова или свинца, предназначенный для использования в виде слоя, залитого или напыленногопо корпусу вкладыша подшипника. Наиболее распространённые варианты сплава: · 90 % олова, 10 % меди; · 89 % олова, 7 % сурьмы, 4 % меди; · 80 % свинца, 15 % сурьмы, 5 % олова; В качестве присадок могут быть использованы: сурьма, медь, никель, мышьяк, кадмий, теллур, кальций, натрий, магний. Температура плавления — 300—440 °C. Первый подшипниковый сплав[1] разработан американцем Исааком Бэббитом[2] в 1839 году. Баббит, основу которого составляет олово (Б88, Б83, Б83С, SAE11, SAE12, ASTM2), используют, когда от антифрикционного материала требуются повышенная вязкость и минимальный коэффициент трения. Оловянный баббит по сравнению со свинцовым обладает более высокойкоррозионной стойкостью, износостойкостью и теплопроводностью. Баббиты на основе свинца (Б16, БН, БСб, БКА, БК2, БК2Ш, SAE13, SAE14, ASTM7, SAE15, ASTM15) обладают более высокой рабочей температурой, чем на основе олова. Применяется для подшипников дизельных двигателей, прокатных станов. Свинцовокальциевый баббит используют в подшипниках подвижного состава железнодорожного транспорта. Все баббиты имеют существенный недостаток — низкое сопротивление усталости, что ухудшает работоспособность подшипника. Из-за небольшой прочности баббиты могут успешно эксплуатироваться только в подшипниках, имеющих прочный стальной (чугунный) или бронзовый корпус. Обычно тонкостенные подшипниковые вкладыши автомобильных двигателей изготовляют штамповкой из биметаллической ленты, полученной на линии непрерывной заливки. Продолжительность работы подшипников зависит от толщины баббитового слоя, залитого на стальной вкладыш. Уменьшение толщины слоя увеличивает срок службы подшипника. Припой — металл или сплав, применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля и др. Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке места соединения и припой нагревают. Так как припой имеет температуру плавления значительно ниже, чем соединяемый металл (или металлы), то он плавится, в то время как основной металл остаётся твёрдым. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое. Выбирают припой с учётом физико-химических свойств соединяемых металлов, требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя.

Белый чугун В белом чугуне весь углерод находится в виде цементита. Структура такого чугуна — перлит, ледебурит и цементит. Такое название этот чугун получил из-за светлого цвета излома. Белые чугуны Белые чугуны редко используются в народном хозяйстве в качестве конструкционных материалов, так как из-за большого содержания цементита очень хрупкие и твердые, с трудом отливаются и обрабатываются инструментом. Из них делают детали гидромашин, пескометов и других конструкций, работающие в условиях повышенного абразивного изнашивания. Для увеличения изно-состойкости белые чугуны легируют хромом, ванадием, молибденом и другими карбидообразующими элементами. Маркировка белых чугунов не установлена.

Разновидностью белых чугунов является отбеленные чугуны. Поверхностные слои изделий из таких чугунов имеют структуру белого (или половинчатого) чугуна, а сердцевина - серого чугуна. Отбел на некоторую глубину (12...30 мм) получают путем быстрого охлаждения поверхности (например, отливка чугуна в металлические или песчаные формы). Для снятия структурных напряжений, которые могут привести к образованию трещин, отливки подвергают нагреву при 500...550 °С. Высокая иэносостойкость отбеленных чугунов обусловлена твердостью поверхности, достигающей 400... 500 HV. Из отбеленного чугуна изготовляют прокатные валки листовых станов, колеса, шары для мельниц и др. 8. Ко́вкий чугу́н — условное название мягкого и вязкого чугуна, получаемого из белого чугуна отливкой и дальнейшей термической обработкой. Используется длительный отжиг, в результате которого происходит распад цементита с образованием графита, то естьпроцесс графитизации, и поэтому такой отжиг называют графитизирующим. Ковкий чугун, как и серый, состоит из сталистой основы и содержит углерод в виде графита, однако графитовые включения в ковком чугуне иные, чем в обычном сером чугуне. Разница в том, что включения графита в ковком чугуне расположены в форме хлопьев, которые получаются при отжиге, и изолированны друг от друга, в результате чего металлическая основа менее разобщена, и чугун обладает некоторой вязкостью и пластичностью. Из-за своей хлопьевидной формы и способа получения (отжиг) графит в ковком чугуне часто называют углеродом отжига. По составу белый чугун, подвергающийся отжигу на ковкий чугун, является доэвтектическим и имеет структуру ледебурит + цементит (вторичный) + перлит. Для получения структуры феррит + углерод отжига в процессе отжига должен быть разложен цементит ледебурита, вторичный цементит и цементит эвтектоидный, то есть входящий в перлит. Разложение цементита ледебурита и цементита вторичного (частично) происходит на первой стадии графитизации, которую проводят при температуре выше критической (950—1000 °С); разложение эвтектоидного цементита происходит на второй стадии графитизации, которую проводят путём выдержки при температуре ниже критической (740—720 °C), или при медленном охлаждении в интервале критических температур (760—720 °C). 9. Бето́н, бетониум (от фр. bétonium) — искусственный каменный строительный материал, получаемый в результате формования и затвердевания рационально подобранной и уплотненной смеси, состоящей из вяжущего вещества (цемент или др.), крупных и мелких заполнителей, воды. В ряде случаев может содержать специальные добавки, а также отсутствовать вода (например в асфальтобетоне). Изготовление Бетон производится смешиванием цемента, песка, щебня и воды (соотношение их зависит от марки цемента, фракции и влажности песка и щебня), а также небольших количеств добавок (пластификаторы, гидрофобизаторы, и т. д.). Цемент и вода являются главными связующими компонентами при производстве бетона. Например, при применении цемента марки 400 для производства бетона марки 200 используется соотношение 1:3:5:0,5. Если же применяется цемент марки 500, то при этом условном соотношении получается бетон марки 350. Соотношение воды и цемента («водоцементное соотношение», «водоцементный модуль»; обозначается «В/Ц») — важная характеристика бетона. От этого соотношения напрямую зависит прочность бетона: чем меньше В/Ц, тем прочнее бетон. Теоретически, для гидратации цемента достаточно В/Ц = 0,2, однако у такого бетона слишком низкая пластичность, поэтому на практике используются В/Ц = 0,3—0,5. Распространенной ошибкой при кустарном производстве бетона является чрезмерное добавление воды, которое увеличивает подвижность бетона, но в несколько раз снижает его прочность. Прочность на сжатие Основной показатель, которым характеризуется бетон — прочность на сжатие. По ней устанавливается класс бетона. Согласно СНиП 2.03.01-84 «Бетонные и железобетонные конструкции», класс обозначается латинской буквой «B» и цифрами, показывающими выдерживаемое давление в мегапаскалях (МПа). Например, обозначение В25 означает, что бетон данного класса в 95 % случаев выдерживает давление 25 МПа. Для расчёта показателя прочности необходимо учитывать и коэффициенты, например, для класса В25 нормативная прочность на сжатие, применяемая в расчетах — 18,5 МПа. Возраст бетона, отвечающий его классу по прочности на сжатие и осевое растяжение, назначается при проектировании исходя из возможных реальных сроков загрузки конструкции проектными нагрузками, способа возведения, условий твердения бетона. При отсутствии этих данных класс бетона устанавливается в возрасте 28 суток. Наряду с классами, прочность бетона также задается марками, обозначаемыми латинской буквой «М» и цифрами от 50 до 1000, означающими предел прочности на сжатие в кгс/см². ГОСТ 26633-91 «Бетоны тяжёлые и мелкозернистые. Технические условия» устанавливает следующее соответствие между марками и классами при коэффициенте вариации прочности бетона 13,5 %: Удобоукладываемость Согласно ГОСТ 7473-94 «Смеси бетонные. Технические условия», по удобоукладываемости (обозначается буквой «П») различают бетоны: · сверхжесткие (жесткость более 50 секунд); · жесткие (жесткость от 5 до 50 секунд); · подвижные (жесткость менее 4 секунд, подразделяются по осадке конуса). Другие важные показатели · Прочность на изгиб. · Морозостойкость — обозначается латинской букой «F» и цифрами 50-1000, означающими количество циклов замерзания-оттаивания, которые способен выдержать бетон. · Водонепроницаемость — обозначается латинской буквой «W» и цифрами от 2 до 20, обозначающими давление воды, которое должен выдержать образец-цилиндр данной марки. Для испытаний бетона на морозостойкость и водонепроницаемость используются испытательные климатические камеры. 10. Бума́га (предположительно от итал. bambagia [1], либо тат. бумуг — хлопок) — волокнистый материал с минеральными добавками в виде листов для письма, рисования, упаковки и прочего, получаемый из целлюлозы: растений, а также вторсырья (тряпья и макулатуры). Начиная с 1803 года в производстве бумаги используются бумагоделательные машины.

Бумага и картон являются самыми распространенными материалами в упаковочной отрасли. Химической основой бумажных материалов является целлюлоза с различными добавками. Первый этап получения бумаги – переработка так называемой пульпы и получение целлюлозы. Целлюлозу производят из древесины различных пород путем механической и химической обработки. При механическом воздействии получают короткие волокна низкого качества. Химическое воздействие позволяет получать высококачественную длинноволокнистую целлюлозу — бумажную массу, из которой после сушки вырабатывают различные типы бумаги. Чисто механический процесс дает древесную пульпу путем сдавливания бревен между жерновами и поливания поверхности водой для удаления древесной массы. Такой метод используется преимущественно для переработки мягких северных пород деревьев. При этом используются все компоненты древесины, т.е. лигнин и углеводы, составляющие до половины ее массы, не удаляются. В настоящее время данный способ вытеснен термомеханическим, при котором древесина сначала обрабатывается в рафинере, а затем для размягчения нагревается под давлением. Механическим способом получают примерно 10% пульпы, используемой для производства бумаги и картона. Такая пульпа наиболее дешевая, но из-за небольшой прочности ее нельзя использовать отдельно. Для производства упаковочной бумаги ее смешивают с пульпой, полученной химическим способом. При химическом процессе приготовления пульпы для обработки древесины используют химические вещества, при этом удаляются лигнин и углеводы, что позволяет получить более качественную и более дорогую пульпу. Существуют три вида химических технологий. Натриевая («содовая») технология применяется в основном для переработки твердой древесины. Для растворения нежелательных компонентов в данном случае применяется каустическая (гидроксид натрия) и кальцинированная сода (карбонат натрия). Пульпа имеет светлый цвет и невысокую прочность

Полухимическим способом пульпу изготовляют путем применения как химических, так и механических средств. Сначала добавляют каустическую соду и сульфит натрия для размягчения. Затем древесину измельчают на дисковом измельчителе, получая дешевую пульпу с повышенным содержанием лигнина. Такой способ применяют в основном для твердой древесины. Такая пульпа трудно отбеливается и желтеет под действием солнечного света. Применяется, когда не требуется высокая прочность и цвет не имеет значения (например, для оберточной бумаги). Около 6% всей производимой бумаги изготавливается таким способом. Следующий этап – изготовление бумажной массы и бумаги. Полученная пульпа состоит из 97% воды и 3% твердых веществ. Она поступает в измельчитель, где разрубаются волокна и начинается процесс их гидратации. При этом важно сохранить длинные волокна. В измельчитель добавляют адгезивы и вещества для увеличения водоотталкивающей способности, способности удерживать краску, обеспечивающие цвет, жесткость и т.п. После этого смесь пульпы и различных добавок направляют в бумагоделательную машину. Бумагоделательный процесс осуществляется в несколько основных этапов. Обработанные древесные волокна погружают в большое количество воды (99,5% воды и 0,5% целлюлозы) и подаются из головного резервуара на передвижной экран или сетку. По мере того как вода удаляется под действием силы тяжести или всасывания, волокна остаются на передвижном экране. Поскольку участки с волокнами имеют большую скорость потока, другие волокна перемещаются в их направлении, формируя таким образом более однородный пласт (лист). Так как более грубые волокна из-за своей большей массы оседают быстрее, чем более тонкие, та сторона пласта или листа, которая обращена к сетке, всегда получается более грубой, чем верхняя, гладкая. Подобное строение волокон способствует образованию слоистой структуры, в которой большинство волокон стремится расположиться параллельно, перемещаясь по сетке под влиянием высокоскоростного дренажа воды при движении конвейера через валики. Такая ориентация волокон в одном направлении позволяет получать бумагу или картон, называемые «зернистыми», текстурированными. Сделанная таким образом бумага состоит из слоев, способных расслаиваться или рваться в направлении движения. Идеальную структуру дает такой материал, в котором волокна переплетаются между собой на разных уровнях как параллельно, так и перпендикулярно. Последние модификации в конструкции бумагоделательных машин предусматривают наличие нескольких головных резервуаров, из которых подается пульпа разного типа. Взаимное переплетение волокон также существенно облегчается путем применения встроенных датчиков и компьютерного управления подающими резервуарами. Когда орошение прекращается, начинается сушка, которая ведется в отдельном блоке бумагоделательной машины. По мере сушки волокна сжимаются, и если лист очень плотный, это «сморщивание» может оказаться значительным. С другой стороны, открытый, плохо «связанный» лист бумаги позволяет волокнам скользить при взаимном переплетении, что уменьшает «морщинистость» готового листа. И в том, и в другом случае внутри волокон — в тех местах, где они пересекают друг друга — происходит деформация; все, что может повлиять на степень этой остаточной деформации, например, содержание влаги, может заставить лист бумаги растянуться, сжаться, изогнуться и т. п. На бумагоделательных машинах или позже, вне технологической линии, можно применять разнообразные отделочные материалы и покрытия. Обычно используют различные пигменты (каолиновую глину, двуокись титана и карбонат кальция), адгезивные материалы типа белков, крахмала и добавки (например, не пропускающие воду вещества, репелленты, вещества, препятствующие возгоранию, консерванты и пр.). Для улучшения полиграфических качеств бумаги и увеличения жесткости листа в машине используется обычно одна поверхностная отделка — бумага погружается в глинисто-крахмалистый раствор и затем пропускается через валки. Перед выходом бумаги из машины ее можно каландровать с помощью прокатки через серию мощных прижимных валков. Каландрование придает поверхности глянец с помощью проглаживания и полировки покрытия. Когда необходимы большая прочность и жесткость, следует избегать избыточного каландрования. Матовость бумаге придается путем легкого каландрования или вообще без него. Разные технологии наряду с разнообразием исходного материала обеспечивают возможность получения огромного числа видов бумаги. Один и тот же тип бумаги, произведенный на разных комбинатах, отличается по своим свойствам, и даже машины одного и того же предприятия зачастую не могут обеспечить одинакового качества продукции. Следовательно, чтобы обеспечить одинаковое качество упаковки, необходимо знать поставщиков используемых видов бумаги или картона и опираться именно на них. Это удобнее, чем зависеть от технических параметров, основанных лишь на результатах физических тестов. Качество бумажных материалов характеризуется физическими, химическими и механическими показателями. К физическим свойствам относятся: масса, толщина объемная масса просвет прозрачность пористость лоск и гладкость цвет оттенок влажность и влагопрочность К химическим: зольность род и степень проклейки кислотность и щелочность К механическим: упругость сопротивление разрыву при натяжении излому при перегибе раздиру и скручиванию удлинение в момент разрыва По массе 1 м2 различают:

По содержанию волокнистой смеси бумагу подразделяют на следующие виды: тончайшую из макулатуры или специальной целлюлозы тонкую из целлюлозы полутонкую из целлюлозы и некоторого количества древесной массы обычную из целлюлозы, некоторого количества древесной массы и макулатуры. К бумажным материалам, предназначенным для изготовления потребительской тары, предъявляется ряд требований.

|

||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 682; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.014 с.) |

Координационное число К показывает количество атомов, находящихся на самом близком расстоянии от любого выбранного атома в решетке. Под атомным радиусом понимают половину межатомного расстояния между центрами ближайших атомов в кристаллической решетке элемента при равновесных условиях. Базисом решетки называется количество атомов, приходящихся на одну элементарную ячейку решетки.

Координационное число К показывает количество атомов, находящихся на самом близком расстоянии от любого выбранного атома в решетке. Под атомным радиусом понимают половину межатомного расстояния между центрами ближайших атомов в кристаллической решетке элемента при равновесных условиях. Базисом решетки называется количество атомов, приходящихся на одну элементарную ячейку решетки.