Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Укладка паркета на черновой полСодержание книги

Поиск на нашем сайте

На обработанный клеем черный пол (нестроганные доски) настилают водостойкую фанеру, которую крепят шурупами (саморезами). После настила фанеры, укладывают оставшуюся часть «паркетного пирога», состоящую из паркетного клея, паркета, шпатлевки и лакового покрытия.

Рис. 6.27. Укладка паркета по черному полу 1 – черновой пол; 2 – грунтовка под клей; 3 – паркетный клей; 4 – влагостойкая фанера; 5 – грунтовка под клей; 6 – паркетный клей; 7 – паркет; 8 – шпаклевка под лак; 9 – лак-грунтовка; 10 – лак (2-3 слоя).

Рис. 6.28. Паркетные полы а - _____________________________________________________________________________ б - _____________________________________________________________________________ в - _____________________________________________________________________________ 1 - _____________________________________________________________________________ 2 - _____________________________________________________________________________ 3 - _____________________________________________________________________________ 4 - _____________________________________________________________________________ 5 - _____________________________________________________________________________ 6 - _____________________________________________________________________________ 7 - _____________________________________________________________________________ 8 - _____________________________________________________________________________ 9 - _____________________________________________________________________________ Паркетные доски _______________________________________________________________ ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Укладка паркетных досок В теле паркетных досок вырезаются специальные пазы и гребни (замки), которые позволяют легко, быстро и надежно соединять доски друг с другом. При любом способе укладки доски следует проклеивать по всей длине паза, как по короткой, так и по длинной сторонам. Паркетная доска - это, как правило, трехслойная конструкция длиной 2100 - 2250 мм, шириной 180 - 200 мм и толщиной 14 - 15 мм. Верхний слой сделан из ценных пород дерева. Его толщина чаще всего 3,5 - 4 мм. Следующие два изготовлены из более дешевой древесины хвойных пород. Каждый слой ориентирован перпендикулярно предыдущему. По периметру паркетной доски выполнены шипы и пазы замкового соединения. Шип одной вставляют в паз другой под определенным углом и защелкивают замок. Называют паркетную доску по древесине верхнего слоя: например, если это дуб - доска из дуба, ясень - из ясеня и т. д. Многослойную паркетную доску можно укладывать несколькими способами: клеевым (сплошное приклеивание досок к основанию), "плавающим" и на лаги. На основании расстилают полиэтиленовую пленку, так, чтобы соседние полотна перекрывали друг друга с нахлестом 20-30 см. Она служит пароизоляцией пола. После этого перпендикулярно полотнам пленки укладывают пробковую подложку. Фанеру или листы ДСП режут, как правило, квадратами 50 × 50 или 70 × 70 см и крепят к черному полу шурупами. Паркетные планки крепят к фанере на клей, плюс гвозди или скобы, которые пристреливают в кромку планки у основания шипа. Существует еще одна технология укладки паркетной доски. На выровненное основание клеят фанеру и дополнительно притягивают ее саморезами или устраивают стяжку. После этого приклеивают паркетные доски. Перечисленными выше способами можно уложить любые паркетные доски независимо от их размеров.

Рис. 6.29. Укладка паркетных досок на стяжку 1 – бетонное перекрытие; 2 – гидроизоляция; 3 – стяжка; 4 – эмульсия-грунт под шпаклевку; 5 – саморастекающаяся шпаклевка; 6 – грунтовка под клей; 7 – паркетный клей; 8 – паркетная доска; 9 – лак заводского нанесения;

Ламинированные полы. Структура ламинированной панели напольного покрытия – это, прежде всего, несущая основа (плита), сверху которой находится декоративный слой с различными рисунками, который в свою очередь защищен от внешних воздействий защитным слоем. Снизу основа покрывается так называемым стабилизирующим (противодеформационным) слоем. Между декором и панелью могут присутствовать также дополнительные слои. Общая толщина панели может быть 6,2 - 13,0 мм. В большинстве случаев ламинат – это пластины длинной 1,2 -2 м, шириной 190 - 200 мм и толщиной 7 - 8 мм. Но бывает ламинат и квадратной формы (380 х 380 или 190 х 190 мм). Для соединения паза и шипа применяются либо особые клеи на основе ПВА, либо используется бесклеевой способ. Для упрощения процесса монтажа, была разработана система бесклеевого соединения ламинированных панелей. Когда ламинат только появился, панели соединялись с помощью клея. Сегодня же применяется бесклеевое (или замковое) соединение. Такой замок бывает металлическим и накладывается на пластину, а может быть вырезан в самой плите. Суть этой системы такова: прикладываются друг к другу две планки и подбиваются до тех пор, пока они ни «кликнут», то есть ни защелкнуться.

Ламинат _______________________________________________________________________ __________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Рис.6.30. Структура ламинированной панели напольного покрытия 1- ________________________________________________ 2 - ________________________________________________ 3 - ________________________________________________ 4 - ________________________________________________ 5 - ________________________________________________ 6 - ________________________________________________

Рис. 6.31. Система бесклеевого соединения 1- _________________________________________________________________________________________ 2 - ________________________________________________________________________________________

Полы из керамических плиток, толщиной 10-13мм, устраиваются по цементно-песочной стяжке на цементно-песочном растворе или на клеящих смесях. В последнее время укладку плитки выполняют по специальным церезитовым растворам. Такие полы прочны, водоустойчивы, декоративны, но холодны. Их укладывают в санитарных узлах, лестничных клетках, вестибюлях.

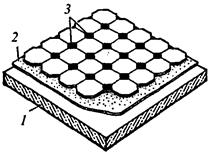

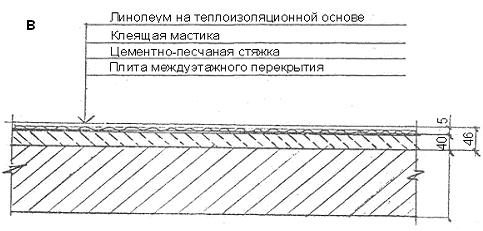

Рис.6.32. Полы из керамических плиток 1- ________________________________________________ 2 - ________________________________________________ 3 - ________________________________________________ Линолеумные полы могут устраиваться из различных линолеумов: цветных, гладких, рифленых, безосновных, с подосновой (тканевой, теплоизолирующей). Их укладывают по ровному, жесткому и сухому основанию. Такие полы могут устраиваться по стяжке на мастике, а также по ДСП или дощатому полу. Кромки полотнищ соединяют в стык. В местах примыкания к стенам устанавливают плинтуса, а в дверных проемах – специальные порожки. Мозаичные полы устраиваются из 2-х слоев. Нижний слой – цементная стяжка толщиной 20 мм, верхний (отделочный) слой – цветной цементный раствор и мраморная крошка толщиной до 25 мм. Покрытие мозаичных полов разделяют полосками из стекла или латуни на небольшие квадраты. Этим предупреждается появление усадочных трещин. После шлифовки затвердевшей поверхности покрытие приобретает рисунок с различными цветовыми оттенками.

Рис.6.33. Мозаичные полы 1- ________________________________________________ 2 - ________________________________________________ 3 - ________________________________________________

Цементные, асфальтобетонные полы выполняют в виде монолитного слоя толщиной 25-30мм непосредственно по бетонной или щебеночной подготовке. Такие полы устраивают нанесением смеси на основание и послойным уплотнением.

Рис.6.34. Цементные или асфальтобетонные полы 1- ________________________________________________ 2 - ________________________________________________

Наливные полы - это верхний отделочный, ремонтный или финишный слой бетонных полов. Название «наливной пол» происходит от технологии укладки таких полов – «наливом». На самом деле, далеко не все наливные полы укладываются именно «наливом». Часто их наносят как шпатлевки, или как тонкие растворные стяжки, или, даже методом окрашивания. Наливные полы бывают двух основных видов: - наливные полы на основе сухих смесей. В основном служат для выравнивания или ремонта бетонных полов, редко как окончательное покрытие. Другое название таких наливных полов - выравнивающие смеси, или ремонтные смеси, или самовыравнивающийся пол; - «жидкие» наливные полы. Служат для устройства именно финишных лицевых покрытий бетонного пола. Они наносятся в жидком состоянии и, полимеризуясь, (твердея) образуют на поверхности бетона готовое бесшовное покрытие. Наливные полы – это полы, выполненные из полимеров (полиуретановые, эпоксидные, метилметакрилатные полы). Метилметакрилатные полы используются очень редко из-за высокой стоимости материалов. Наиболее распространены эпоксидные и полиуретановые полы. Наливные полы бывают глянцевыми и полуглянцевыми, матовыми и полуматовыми.

Достоинства наливных полов. - наливные полы легко убирать; - они удовлетворяют высочайшим требованиям гигиены и чистоты. На них не размножаются бактерии и микроорганизмы, они герметичны (в основание пола не попадает вода при уборке); - наливные полы имеют большой срок службы (20 лет и более); - износостойки, стойки к истиранию, стойки к воздействию ультрафиолета («не выгорают»); - наливные полы исключают пыление основания – беспыльность; - наливные полы негорючие, экологически чистые, устойчивы к воздействию агрессивных сред (бензин, масло, кислота, щелочь, растворитель), имеют хорошие антистатические свойства. - наливные полы бесшовные. - если наливные полы сильно загрязнены, при их чистке можно применять растворители и активные моющие жидкости. - наливные полы быстро наносятся на подготовленную поверхность, уже через 24 часа после нанесения по ним можно ходить. Толщина наливного пола влияет на степень нагрузки, которую пол сможет выдерживать, не разрушаясь, длительное время. Для легких нагрузок используется обеспыливающее тонкослойное полиуретановое или эпоксидное пропиточно-окрасочное покрытие толщиной 0,3-0,8 мм. Для легкой и средней нагрузки – самовыравнивающиеся полы толщиной 0,8 – 2,0 мм. Для средней и тяжелой нагрузок оптимальная толщина наливного пола составляет 2,0 – 4,0 мм. При необходимости эксплуатации в условиях очень тяжелых нагрузок производят устройство полимерных стяжек (толщина свыше 6,0 мм). В зависимости от толщины напольного покрытия, стоимость наливных полов может отличаться в несколько раз. Наливные полимерные полы различаются по толщине и степени наполнения песком: • тонкослойные или окрасочные (для легких нагрузок используется обеспыливающее тонкослойное полиуретановое или эпоксидное пропиточно-окрасочное толщиной до 1,0 мм); • наливные полы (для легкой и средней нагрузки – самовыравнивающиеся полы толщиной 0,8 – 2,0 мм, для средней и тяжелой нагрузок толщина наливного пола составляет 2,0 – 4,0 толщина); • высоконаполненные полы (при необходимости эксплуатации в условиях очень тяжелых нагрузок производят устройство полимерных стяжек толщина свыше 6,0 мм). Этапы нанесения наливных полов: - шлифовка поверхности основания. - удаление с поверхности пыли. - нанесение грунтовочного слоя. - нанесение базового (основного) слоя. - нанесение финишного слоя. Подготовка основания. Первым этапом является подготовка основания, которое может быть практически любым: бетонный пол, цементно-песчаная стяжка, керамическая плитка, деревянный пол. В каждом конкретном случае требуются свои работы по подготовке – обезжиривание поверхностей, зачистка, шлифовка, грунтовка. Наиболее часто устройство наливных полов осуществляется на бетонное основание. Поверхность основания должна быть достаточно ровной, чтобы избежать стекания состава. Отклонение не должно превышать 4 мм при проверке двухметровой рейкой. При устройстве наливного пола следует помнить, что чем тоньше покрытие, тем более ровной должна быть поверхность основания, иначе проявятся все её дефекты. Для лучшей адгезии полимера к бетону необходимо удалить все загрязнения, масляные пятна, очистить поверхность от пыли, заделать трещины, сколы, выбоины. После выполнения работ по подготовке основания, его следует обработать с помощью промышленного пылесоса. Грунтование. Грунт нужен для того, чтобы закрыть пористый слой бетона, это предотвращает поступление воздуха на поверхность наливного пола и как следствие образование дефектов. Уже в нанесенный грунт добавляют кварцевый песок, который делает поверхность шероховатой, что увеличивает сцепление с основным слоем. Песок должен быть мелким, чистым и сухим. Песок позволяет не только увеличить адгезию (сцепление), но и скрыть небольшие дефекты на основании. Нанесение базового (основного) слоя. Основной слой наносится через 6-12 часов после грунта, если полиуретановый пол и через 12-18 часов, но не позже суток, если эпоксидный. Базовый слой – сплошное покрытие, на котором отсутствуют дефекты, наносят методом налива. На пол выливают полимерный состав и равномерно распределяют его. Если работы проводятся на большой площади, то полы можно заливать чередующимися полосами или квадратами в шахматном порядке. Соединение частей происходит за счет самопроизвольного растекания и выравнивания материала.На свеженалитый пол можно нанести куски тонколистового полимера («чипсы» - цветные частички из кусочков акриловой краски, разной формы и размеров), таким образом можно создать узор на поверхности пола, а заодно и визуально скрыть неровности пола, если таковые будут. Далее наносится тонкий прозрачный слой полиуретанового лака. Наливной пол может наноситься как несколькими слоями, так и одним. Если слоев несколько выполняется межслойное шлифование. Цвет пола не имеет значения, так как за цвет отвечает финишный слой. Нанесение финишного слоя. Финишный слой наносится также наливом через 1-2 суток после базы. Толщина его 1-2 мм. Также можно нанести слой полиуретанового лака, он сохранит блеск и улучшит химические свойства покрытия. Весь процесс производства наливных полов занимает 5-7 дней. Эпоксидный пол – двухкомпонентное покрытие на органической основе. Два компонента весят 20 кг. Приготовление состава. Эпоксидный пол состоит из двух компонентов: А – основной состав, Б – отвердитель. Для получения пола компонент А нужно перемешать низкооборотной дрелью, не менее 5 минут, чтобы равномерно распределить все составляющие, получить однородный цвет, избежать расслаивания. Затем нужно ввести отвердитель и опять перемешать 3-5 минут. Время жизни композиции 40-50 минут, за это время нужно успеть нанести состав на пол и сразу же прокатить по нему игольчатый валик, чтобы удалить воздушные пузырьки. Время отверждения 24-48 часов. При устройстве наливных полов нужно работать в проветриваемом помещении и использовать для защиты очки и перчатки. Полиуретановый пол. Полиуретановая эмаль однокомпонентная, это жидкий состав, похожий на масляную краску. Отверждается влагой воздуха при температуре от +150 С. Время отверждения 12-24 часа.Полиуретановый пол может быть и двухкомпонентным, смешение происходит так же, как и эпоксидного пола. Жизнеспособность состава после смешения не менее 40 минут.

Теплые полы. Существуют теплые полы: водяные и электрические. Водяной теплый пол подогревается с помощью воды. Подключать водяной пол нужно к системе отопления, а не к системе горячего водоснабжения. Водяной вариант предусматривает соответствующую проводку трубопровода перед заливкой стяжки и подсоединение его к отдельному котлу, который обеспечит нужное давление и температуру воды в трубопроводе. Трубопровод лучше сделать из оцинкованных или медных труб, но самым надежным вариантом будет цельный металлопластиковый трубопровод. Электрическийтеплый пол применяется, когда нужно постоянно нагревать помещения небольшой площади (например, ванную). Такой пол требует значительных затрат электроэнергии. Теплый пол представляет собой, так называемый «пирог», который должен отвечать всем нормам по теплоизоляции, звукоизоляции, а также прочности. На всей поверхности пола должен быть уложен слой теплоизоляции. Для этой цели чаще всего используется пенополистирол. толщиной 40-50 мм. Основой электрического теплого пола является кабель. Перед заливкой стяжки на слой теплоизоляции укладывают кабель и закрепляют его с помощью монтажной ленты. Потребление 1 м2 подогрева пола составляет от 110 до 150 Вт в час. По кабелю пропускают ток в 220 - 240 В, кабель нагревается, нагревает слой бетонной стяжки (толщиной 30-80 мм), которая таким образом превращается в напольный тепловой нагреватель. В стандартный набор, как правило, входит термостат, благодаря которому поддерживается заданная температура, и датчик, который прячут в гофрированную трубку и заливают бетонной стяжкой вместе с кабелем. Водяной вариант предусматривает соответствующую проводку трубопровода перед заливкой стяжки и подсоединение его к отдельному котлу, который обеспечит нужное давление и температуру воды в трубопроводе.

Рис. 6.35.Конструкция электрического теплого пола.

Полы по перекрытию.

Полы по грунту.

Рис. 6.36. Полы по грунту и перекрытию а - _____________________________________________________________________________ б - _____________________________________________________________________________ в - _____________________________________________________________________________ г - _____________________________________________________________________________ д - _____________________________________________________________________________ е - _____________________________________________________________________________ ж - ____________________________________________________________________________

Домашнее задание: §6, стр.49-61, конспект, рис.6.13, стор.58 Самостоятельная работа: проработать эскизы соединения плит перекрытия с наружными и внутренними кирпичными стенами; дать эскизы разных видов полов. Тема 7: Перегородки 1. Классификация перегородок по месту расположения, ограждающим функциям, конструкции. Требования, предъявляемые к перегородкам. 2. Крупнопанельные перегородки, перегородки из мелкоштучных элементов (кирпича, керамического камня, гипсовых плит). Перегородки из профильного стекла, стеклоблоков, каркасные перегородки. 3. Опирание перегородок на перекрытие, крепление их к стенам. Перемещение перегородок в связи с перепланировкой.

Перегородки – _________________________________________________________________ ____________________________________________________________________________________________________________________________________________________________________

Перегородки классифицируют: - по местоположению – ___________________________________________________________ __________________________________________________________________________________ - по конструкции – ______________________________________________________________ __________________________________________________________________________________ - по материалу – ________________________________________________________________ ____________________________________________________________________________________________________________________________________________________________________

_____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

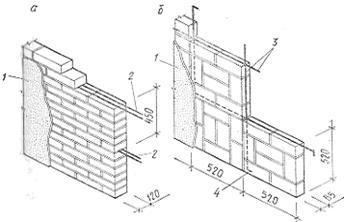

Кирпичные перегородки _________________________________________________________ ____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Рис. 7.1. Кирпичные перегородки а – ___________________________________________ б – ___________________________________________ 1 – ___________________________________________ 2 – ___________________________________________ 3 – ___________________________________________

___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Рис. 7.2. Мелкоблочные перегородки

Перегородки из гипсовых плит. Плиты для таких перегородок изготавливают толщиной 50 – 75 мм, длиной – 800 – 1500 мм, шириной – 300 – 500 мм. Все их кромки делают только с пазами или с пазами и гребнями. Для обеспечения прочности перегородки в горизонтальные пазы укладывают стальную арматуру, покрытую лаком (чтобы она не ржавела), или тонкие деревянные лучины. Для возведения гипсовых перегородок применяют гипсопесчаный раствор. Гипсовую перегородку оштукатуривают гипсопесчаным или гипсоизвестковым раствором, слоем до 5 мм.

Перегородки из ячеистого бетона. Стандартный мелкий блок из пенобетона имеет размеры 200 × 250 × 60 мм. Оптимальная толщина перегородки из пеноблоков 80 – 120 мм. При кладке можно использовать как цементно-песчаную смесь, так и плиточный клей. Поверхности блочных элементов, стыкуемые между собой, предварительно покрываются клеем и укладываются с перевязкой. К стенам перегородки крепят клеем (раствором) и арматурой (через каждые 2 ряда блоков). Оптимальными по габаритам считаются изделия 500 × 500 × 100, 600 × × 400 × 100, 600 × 300 × 100 и 600 × × 300 × 125 мм. Пазогребневые плиты. Каждая такая плита изготовлена из строительного гипса и представляет собой прямоугольный параллелепипед, стыковочные и опорные поверхности которого имеют на соответствующих сторонах паз и гребень.ПГП ставят не на бетонное основание перекрытия, а на готовую стяжку пола перед нанесением финишных покрытий. В качестве монтажного клея при работе с обычными плитами применяется шпаклевка. Швы заделываются шпаклевкой. Перегородки из ПГП крепятся к несущим перекрытиям жестко, с помощью дюбелей, а зазор между потолком и верхним рядом плит заделывается шпаклевкой. ПГП выпускаются двух типоразмеров: 667 × 500, 900 × × 300 мм, толщина - 80 или 100 мм. Из плит, уложенных в один ряд, удается собрать одинарную перегородку. Двойная конструкция перегородки - толщиной от 180 мм устраивается если нужно усилить звукоизоляцию или разместить внутри конструкции сантехнические коммуникации.

Перегородки изстеклоблоков. _____________________________________________________ ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Перегородки из стеклопрофилита (стекора) ________________________________________ ____________________________________________________________________________________________________________________________________________________________________

Рис. 7.3. Перегородки из стеклоблоков и стекора а – ____________________________________________________________________________ б – ____________________________________________________________________________ 1 – ____________________________________________________________________________ 2 – ____________________________________________________________________________ 3 – ____________________________________________________________________________ 4 – ____________________________________________________________________________ Деревянные перегородки __________________________________________________________ ____________________________________________________________________________________________________________________________________________________________________ Одинарные дощатые перегородки выполняют из шпунтованных досок и досок с четвертями толщиной 40 - 50мм и шириной 150 - 200 мм, которые устанавливаются вертикально на нижнюю обвязку. Их длина должна быть на 10 мм меньше, чем расстояние от пола до потолка. Для жесткости их связывают между собой шипамиØ8-10 мм, устанавливаемыми через 1000 – 1400 мм, вместо шипов можно использовать гвозди. Дощатая одинарная перегородка состоит из вертикально установленных досок, нижние концы которых входят в паз, образуемый двумя брусками, прибитыми к полу. Верхние концы досок закрепляются к потолку. Небольшие щели у стены заделывают паклей, войлоком. Такую перегородку можно оштукатурить, обшить фанерой, ДВП или гипсокартонными листами. Двойные дощатые перегородки чаще всего собирают из щитов шириной 500 – 600 мм с четвертями по кромкам высота равна расстоянию между полом и потолком. Чтобы повысить жесткость перегородки, один слой досок длиной 900 - 1200 мм и толщиной 40 - 50 мм устанавливают вертикально, а другой - под углом 45 - 90°. Между досками закладывают плиты ДВП, минеральную вату, звукопоглощающие материалы. Поверхность перегородки можно оштукатурить, обшить ДВП или гипсокартоном.

Деревянные каркасные перегородки состоят из стоек, которые устанавливаются через 600 – 1200 мм из брусков сечением 50 (60) × 80 (100) мм и соединяются с нижней и верхней обвязкой того же сечения шипами или гвоздями. Расстояние между стойками заполняется звукоизоляцией. Каркас с двух сторон обшивают досками толщиной 20 – 25мм (вагонкой) или другими материалами: фанерой, листами ДВП, ДСП, оргалитом, гипсокартонном т. д. Также такие перегородки могут оштукатуриваться по драни.

Рис. 7.4. Деревянные перегородки а – щитовые; б – каркасные; 1 – трехслойные дощатые щиты; 2 – верхняя обвязка; 3 – нижняя обвязка; 4 – штукатурная дранка; 5 – штукатурка; 6 – стойки каркса; 7 – засыпка; 8 – обшивка.

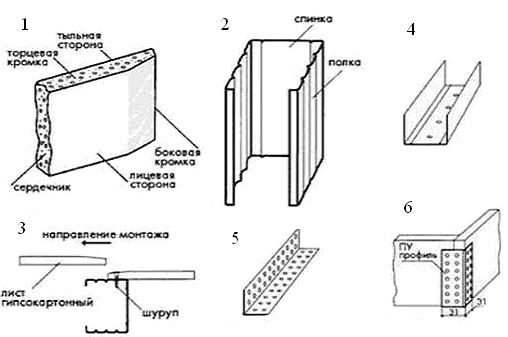

Каркасные перегородки. __________________________________________________________ ____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Листы гипсокартона имеют прямоугольную форму и следующие размеры: ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

1. Гипсокартонный лист «ГКЛ» 2. Профиль стоечный (ПС-профиль) 3. Монтаж гипсокартона на профиль

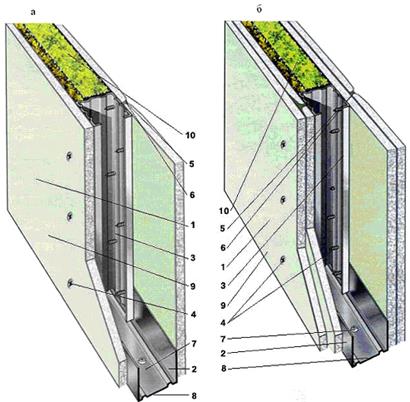

Рис. 7.5. Конструктивные варианты каркасных перегородок на металлическом каркасе а – ____________________________________________________________________________ б – ____________________________________________________________________________ 1 – ____________________________________________________________________________ 2 – ____________________________________________________________________________ 3 – ____________________________________________________________________________ 4 – ____________________________________________________________________________ 5 – ____________________________________________________________________________ 6 – ____________________________________________________________________________ 7 – ____________________________________________________________________________ 8 – ____________________________________________________________________________ 9 – ____________________________________________________________________________ 10 – ___________________________________________________________________________ Крупнопанельные гипсобетонные __________________________________________________

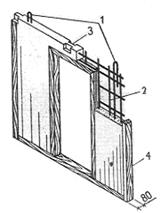

Рис. 7.6. Крупнопанельная гипсобетонная перегородка 1 – ___________________________________________ 2 – ___________________________________________ 3 – ___________________________________________ 4 – ___________________________________________

Рис. 7.7. Конструкция крепления перегородки а – ____________________________________________________________________________ б – ____________________________________________________________________________ 1 – ____________________________________________________________________________ 2 – ____________________________________________________________________________ 3 – ____________________________________________________________________________ 4 – ____________________________________________________________________________ 5 – ____________________________________________________________________________ 6 – ____________________________________________________________________________ 7 – ____________________________________________________________________________ 8 – ____________________________________________________________________________ 9 – ____________________________________________________________________________ 10 – ___________________________________________________________________________ 11 – ___________________________________________________________________________

Рис. 7.8. Примыкание крупнопанельной перегородки а – ____________________________________________________________________________ б – ____________________________________________________________________________ 1 – ____________________________________________________________________________ 2 – ____________________________________________________________________________ 3 – ____________________________________________________________________________ 4 – ____________________________________________________________________________ 5 – ____________________________________________________________________________ 6 – ____________________________________________________________________________ 7 – ____________________________________________________________________________ 8 – ____________________________________________________________________________ 9 – ____________________________________________________________________________ 10 – ___________________________________________________________________________ 11 – ___________________________________________________________________________ 12 – ___________________________________________________________________________

Домашнее задание: §7, стор. 61-67, конспект. Самостоятельная работа: дать эскиз соединения гипсобетонной перегородки с плитами перекрытия. Тема 8: Окна и двери. 1. Элементы оконного заполнения. Разновидности окон (витрины, витражи). Требования, предъявляемые к светопрозрачным ограждениям. 2. Классификации окон по назначению, характеру разделения переплетов, виду светопрозрачного материала. 3. Деревянные оконные блоки с раздельными и спаренными переплетами. Крепление оконных блоков в проемах стен. Оконные приборы. Конструкции витрин и витражей. 4. Металлопластиковые оконные блоки. Их конструкция и устройство в стенах. 5. Двери, их виды, элементы заполнения дверных проемов. Дверные блоки, их устройства и крепление в проемах стен. Виды дверных полотен. Дверные приборы.

Окна – ________________________________________________________________________ __________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Окна должны удовлетворять требованиям прочности, долговечности, тепло – и звукоизоляции, удобствам эксплуатации, экономичности.

Классификация окон: - по назначению; - по материалам рамочных элементов (оконной коробки); - по вариантам заполнения светопрозрачной части; - по вариантам конструктивного исполнения; - по архитектурному рисунку; - по основным эксплуатационным характеристикам. - по назначению ________________________________________________________________ ____________________________________________________________________________________________________________________________________________________________________ - по материалам рамочных элементов (оконной коробки) ___________________________ ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Рис. 8.1. Виды материалов оконных коробок А – __________________________________________________________ Б – __________________________________________________________ В – __________________________________________________________

- по вариантам заполнения светопрозрачной части изделия _________________________ ____________________________________________________________________________________________________________________________________________________________________

Рис. 8.2. Примеры остекления окна А-____________________________ Б-____________________________

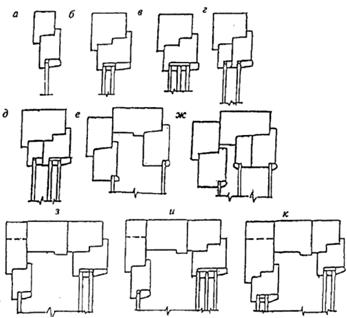

Рис.8.3. Основные типы конструкций и варианты заполнения светопрозрачной части оконных блоков а - одинарный оконный блок с одним стеклом; б - одинарный оконный блок с однокамерным стеклопакетом; в - одинарный оконный блок с двухкамерным стеклопакетом; г - спаренный оконный блок с двойным остеклением; д - спаренный оконный блок со стеклом и стеклопакетом; е - раздельный оконный блок с двойным остеклением; ж - раздельно-спаренный оконный блок с тройным остеклением; з - раздельный оконный блок со стеклом и однокамерным стеклопакетом; и - раздельный оконный блок со стеклом и двухкамерным стеклопакетом; к - раздельный оконный блок с двумя стеклопакетами.

- по вариантам конструктивного исполнения изделия классифицируют: - по типам конструкции: ________________________________________________________ - по количеству рядов остекления: ________________________________________________ ____________________________________________________________________________________________________________________________________________________________________

Рис. 8.4. Типы окон по числу рядов остекления а – ____________________________________________________________________________ б – ____________________________________________________________________________ в – ____________________________________________________________________________ г – ____________________________________________________________________________<

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 447; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.101.7 (0.012 с.) |

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________