Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание парового котла ГМ - 50/14и егоСодержание книги Поиск на нашем сайте

Аннотация

Данный дипломный проект включает содержание и технико-экономическое обоснование проекта реконструкции парового котла Пояснительная записка к дипломному проекту содержит 7 разделов, в которых изложены тепловой расчёт реконструированного котла, тепловой схемы котельной, расчёт и выбор пластинчатого теплообменника, приведено технико-экономическое обоснование реконструкции котла, а также рассмотрены вопросы защиты окружающей среды, автоматизации и безопасности жизнедеятельности.

Содержание

и продуктов сгорания …………………………………………………….21 3.4. Тепловой баланс котельного агрегата и расход топлива ………………………………………………………….24 3.5. Поверочный расчёт теплообмена в топке ………………………….25 3.6.Поверочный расчёт фестона …………………………………………27 3.7. Поверочный расчёт котельного пучка ……………………………..29 3.8. Поверочный расчёт воздухоподогревателя ………………………..30 3.9.Поверочный расчёт водяного экономайзера ……………………….32 3.10. Расчёт невязки теплового баланса парогенератора ……………...33 4. Расчёт тепловой схемы котельной …………………………………………..35 4.1. Расчёт температур сетевой воды ……………………………………35 4.2. Расчёт тепловой схемы паровой части котельной ………………...37 4.3. Расчёт тепловой схемы водогрейной части котельной …………...39 5. Тепловой расчёт пластинчатого теплообменного аппарата ……………….42 5.1. Исходные данные для расчёта ……………………………………...42

5.2. Тепловой расчёт ……………………………………………………..43 6. Автоматизация реконструированного котельного агрегата ГМ – 50/14 ………………………………………………………49

7. Экономика, организация и планирование 7.1. Постановка задачи ………………………………………………………….54 7.2.Расчёт срока окупаемости …………………………………………………..55 7.2.1. Расчёт капитальных затрат ………………………………………………55 7.2.2 Расчёт текущих затрат ……………………………………………………55 7.3. Пирамида целеполагания МУП «Теплоснабжение» …………………….58 7.4. Система целей проекта …………………………………………………….59 7.4.1. Построение дерева целей…………………………………………………59 7.4.2. После сил изменений системы …………………………………………..60 7.5. Определение типа организационной культуры и структуры предприятия ………………………………………………………...61 7.5.1. Организационная культура ………………………………………………61 7.5.2. Организационная структура ……………………………………………..62 7.6. Планирование на предприятии ……………………………………………63 7.7. Планирование труда и заработной платы ………………………………..65 7.7.1 Планирование использования рабочего времени ………………………65 7.7.2. Планирование численности рабочих ……………………………………65 7.7.3. Планирование численности персонала управления ……………………68 7.7.4. Планирование фонда заработной платы рабочих ……………………...69 7.7.5. Планирование фонда заработной платы персонала управления …………………………………………………………..72 7.7.6. Планирование производительности труда ……………………………...72 7.8. Калькуляция текущих затрат на энергетическое обслуживание …………………………………………………………………...73 7.9. Планирование сметы текущих затрат на энергетическое обслуживание…………………………………………………………………….74 7.10. Основные технико-экономические показатели котельной …………………………………………………………..75

8. Безопасность жизнедеятельности …………………………………………..76 8.1. Анализ потенциально опасных и вредных производствен6ных факторов …………………………………………..76 8.2. Влияние выявленных опасных и вредных производственных факторов (ОПВФ) на организм человека ………………………………77

Безопасность технологических процессов …………………………….84 9. Защита окружающей среды …………………………………………………90 9.1.Поверочный расчёт дымовых труб котельной…………………….91 Заключение ……………………………………………………………..106 Литература …………………………………………………………………….107 Приложение 1 …………………………………………………………………109 Приложение 2 …………………………………………………………………111

Введение Одним из путей реконструкции существующих котельных является перевод паровых котлов на водогрейный режим работы. В этом случае котлоагрегат выдаёт вместо пара горячую воду требуемых параметров и может быть включён в тепловую сеть как напрямую, так и через систему водоводяных теплообменников для подогрева сетевой воды. Целесообразность такой реконструкции обусловлена тем, что перевод котлоагрегатов на водогрейный режим даёт возможность без значительных затрат и снижения КПД повысить тепловую мощность котельных агрегатов на 15…20% (при работе на газе). Кроме того, отпадает необходимость в дорогостоящей бойлерной установке и упрощается общая схема котельной. Снижаются затраты топлива и электроэнергии на собственные нужды, отпадает необходимость в питательных насосах с электрическим и паровым приводами, не требуется производить непрерывной продувки. Имеющийся к настоящему времени опыт эксплуатации котельных установок, переоборудованных для работы в водогрейном режиме, показывает, что реконструкция котлов и перевод их на пониженные параметры работы обеспечивает высокоэффективную, устойчивую и надёжную работу, а также создаёт благоприятные условия работы для обслуживающего персонала. Реконструкция паровых котельных установок упрощает общую тепловую схему, приводит к уменьшению себестоимости единицы отпускаемой потребителю теплоты. Опыт работы реконструированных котельных агрегатов показывает, что, работая в водогрейном режиме, котлы обеспечивают бесперебойное получение сетевой воды расчётной температуры, высокую надёжность в работе, хорошо держат заданные режимы; в процессе эксплуатации отсутствуют гидравлические удары. При переоборудовании можно без существенных капитальных затрат увеличить тепловую мощность котельной, особенно при работе на газообразном топливе. При этом в ряде случаев удаётся значительно продлить срок службы действующих котлоагрегатов, осуществляя их эксплуатацию при пониженных значениях давления и температурырабочей среды, вывести из эксплуатации устаревшее оборудование, повысить экономичность работы котлов. Практика показала, что реконструкция производственно - отопительных котельных и перевод их на водогрейный режим работы оказывается технически вполне обоснованным и экономически оправданным мероприятием.

1. Обоснование проекта реконструкции Производство пара является дорогим технологическим процессом, а в связи с закрытием ряда предприятий он оказался невостребованным, то есть котельная имеет большие потери. В то же время возросла потребность в тепловой нагрузке на 15%. Потребность в паре покрывается двумя паровыми котлами

При переоборудовании паровых котельных в водогрейные поверхности нагрева котлов практически не изменяются ни по площади, ни по месту их размещения в газоходах. Полностью сохраняются без изменений тракт топливоотдачи, газовоздушный тракт, система обдувки и очистки трубопроводов от загрязнения. Реконструируется цех водообработки, экономайзер и система КИП автоматики. Естественная циркуляция заменятся принудительной с прямоточным движением сетевой воды через агрегат. Целесообразность такой реконструкции связана с экономией топливно-энергетических ресурсов, существенным улучшением условий работы персонала, обслуживающего установки, и уменьшением количества вредных выбросов в окружающую среду.

Описание парового котла ГМ - 50/14и его Основные характеристики Котлоагрегат ГМ – 50/14 предназначен для работы на природном газе и нефти. Котёл двухбарабанный с естественной циркуляцией, имеет П – образную компоновку с вынесенным водяным экономайзером. Радиационные поверхности нагрева закрывают все стороны топочной камеры, образуя фронтовой, задний и боковой экраны. К конвективным поверхностям относятся: котельный пучок, пароподсушивающие трубы, воздухоподогреватель и водяной экономайзер. Топочная камера полностью экранирована трубами 60×3мм. Шаг между трубами 70мм.Трубы заднего и фронтового экрана в нижней части образуют холодную воронку. Трубы заднего экрана в верхней части разведены в четырёхрядный фестон.В поворотной камере газохода расположены пароподсушивающие трубы и трубчатый воздухоподогреватель вертикального типа. Чугунный водяной экономайзер установлен на отдельном портале и вынесен за пределы котла. На котле предусмотрено сепарационное устройство для получения пара требуемого качества. Ввод топлива в топку осуществляется с помощью газомазутных вихревых горелок с улиточным подводом воздуха, расположенных на боковых стенах топки: по две горелки на каждой стенке с мазутными форсунками. Форсунки устанавливаются по центру каждой горелки. Подача в топочную камеру необходимого для горения воздуха осуществляется дутьевым вентилятором ВД-15,5, Q = 60000м3 /час;

Удаление продуктов сгорания из котла осуществляется дымососом Д-18, Q = 75000м3/час; H = 250мм.вод.ст. Блоки топочной камеры. Топочная камера котлоагрегата состоит из 8 плоских блоков (панелей). Каждый блок топочной камеры представляет собой вертикальную конструкцию, состоящую из экранных труб 60×3мм и камер 219×9мм. Экранные трубы соединены с камерой сваркой. Дистанционированы при помощи гребёнок и прутков. К штуцерам камер присоединены опускные и пароотводные трубы. Крайние опоры верхних и нижних камер топочных блоков дают возможность перемещаться им в горизонтальном направлении. Экранные трубы крепятся к каркасу при помощи скоб и тяг. Такое крепление удерживает трубу в горизонтальной плоскости и позволяет трубе перемещаться вдоль своей оси при температурном удлинении. Поверхность нагрева экранов лучевоспринимающая Нл = 158м2, фестона Нф = 32м2.

Котельный пучок. Котельный пучок состоит из котельного барабана, внутренним диаметром 1476мм, толщиной стенки – 36мм; нижнего барабана, внутренним диаметром 988мм, толщиной стенки 22мм и труб, соединяющих верхний и нижний барабан. Средний ряд труб 219×9мм в количестве 16 штук и два ряда торцевых труб 133×5мм в количестве14 штук, являются опускными трубами, причём, торцевые два ряда труб 133мм утоплены в обмуровку. Трубы 219мм и 133мм крепятся к нижнему и верхнему барабану на сварке, трубы диаметром 60×3мм вальцуются или привариваются. Верхний барабан установлен на роликовых опорах, которые позволяют перемещаться при тепловых расширениях в горизонтальном направлении. Внутри барабана располагается сепарационное устройство. Нижний барабан подвешен на трубах котельного пучка, что позволяет ему перемещаться при тепловых расширениях в вертикальном и горизонтальном положениях. В нижнем барабане установлено устройство предварительного подогрева во время растопки котла. Устройство состоит из пароподводящей трубы диаметром 57мм и двух диффузоров, пар для подогрева берётся от соседних котлов. Поверхность нагрева котельного пучка Н = 344м2. Сепарационное устройство. Сепарационное устройство выполенено по схеме двухступенчатого испарения. Первая ступень (чистый отсек) – верхний барабан котла. Вторая ступень (солёный отсек) – выносные циклоны. В циклонах происходит закручивание пароводяной смеси. Идёт процесс отделения капель влаги за счёт действия на них центробежных сил, отбрасывающих капли к стенке циклона, где они задерживаются на плёнке воды, стекающей на зеркало испарения. Пар выносных циклонов поступает в паровой объём барабана котла. На входе пара в барабан установлены отбойные щиты. При ударении пара об щит происходит отделение капелек влаги от пара.Пар из циклонов смешивается с паром чистого отсека барабана, затем пар сепарируется, проходя через потолочные жалюзи и дырчатый лист. Из барабана пар поступает в пароподсушивающие трубы. Циркуляционные контуры. Циркуляционных контуров (испарительных) девять. Экраны топки разделены на восемь самостоятельных контуров. Девятый контур – котельный пучок. При двухступенчатом испарении во вторую ступень испарения (солёный отсек) входят две панели фронтового экрана топки. Подвод питательной воды из выносных циклонов к нижним камерам фронтовых панелей осуществляется по трём трубам (к каждой камере) диаметром 102мм. Пароводяная смесь из верхних камер фронтовых панелей по трём трубам диаметром 133мм от каждой камеры поступает в выносные циклоны. Питание выносных циклонов осуществляется из верхнего барабана по трубе диаметром 76мм (по одной трубе в каждый выносной циклон).

Влажный пар из выносных циклонов по двум трубам диаметром 133мм (из каждого циклона) поступает в верхний барабан (чистый отсек). В первую ступень испарения (чистый отсек) входят четыре панели боковых экранов и две панели заднего экрана топочной камеры. Подвод питательной воды к панелям боковых экранов осуществляется по двум трубам диаметром 102мм к каждой панели с верхнего барабана, а к панелям заднего экрана по трём трубам диаметром 102мм к каждой панели с нижнего барабана. Пароводяная смесь из верхних камер панелей боковых экранов отводится в верхний барабан по двум трубам диаметром 133мм из каждой камеры. К каждой трубе с пароводяной смесью от верхних камер боковых экранов в верхнем барабане установлен внутрибарабанный циклон (всего восемь) высотой примерно 500мм, в котором происходит закручивание потока и отделение капель влаги от пара за счёт действия центробежных сил. Пароводяная смесь из панелей заднего экрана топки поступает в верхний барабан, непосредственно по трубам диаметром 60×3мм испарительной поверхности в водяной объём барабана котла. Пароподсушивающие трубы. Пар из верхнего барабана котла по четырём трубам диаметром 102мм поступает во входящую камеру диаметром 219мм, далее проходит по трубам диаметром 32×3мм и поступает в выходную камеру пара диаметром 273мм. Затем, пар через главную паровую задвижку поступает в главный паропровод. Пароподсушивающие трубы проходят по потолку поворотной камеры газохода и по задней стенке конвективной шахты, и крепятся при помощи подвесок и тяг к потолочному щиту каркаса котла. Воздухоподогреватель. На котле установлен трубчатый воздухоподогревыатель вертикального типа. Расположение труб шахматное, трубы диаметром 40×1,6мм. Холодный воздух подводится по коробу и двумя потоками проходит между трубами и далее отводится из воздухоподогревателя к горелкам. Дымовые газы проходят по трубам сверху вниз и по коробу направляются в экономайзер. Блок воздухоподогревателя состоит из трубных секций, трубных досок и каркаса. Кубы трубчатых поверхностей нижними трубными досками приварены к опорной раме. С четырёх сторон кубы окаймляют щиты, из которых задний и фронтовой имеют стальную обшивку. Боковые щиты — без обшивки. К ним присоединены воздушные короба. Воздухоподогреватель опорной рамой установлен на боковые балки каркаса конвективной шахты. В верхней части воздухоподогреватель соединён с каркасом через компенсатор для восприятия теплового расширения труб, рам и щитов. Поверхность нагрева воздухоподогревателя – 496м2. Для предотвращения кислородной коррозии труб воздухоподогревателя, вследствие конденсации водяных паров из дымовых газов при температуре поверхности ниже точки росы и оледенения в холодное время года воздуховодов, направляющих лопаток и рабочего колеса дутьевого вентилятора на котле предусмотрен подогрев холодного воздуха. Подогрев воздуха осуществляется путём отвода (рециркуляции) во всасывающую линию дутьевого вентилятора части воздуха, нагретого в воздухоподогревателе. Отвод воздуха производится с обеих сторон воздухоподогревателя по трубам диаметром 325×3мм с последующим их соединением в трубу диаметром 426×7мм. Для регулирования температуры воздуха, поступающего во всасывающий патрубок, ДВ на перепускных трубах диаметром 320мм установлены регулирующие заслонки. Водяной экономайзер. Водяной экономайзер чугунный состоит из шести блоков. Экономайзер разбит на две ступени. I ступень – правый нижний, средний, верхний блоки. II ступень – левый нижний, средний, верхний блоки. Блоки экономайзера выполнены из ребристых чугунных труб, соединённых между собой чугунными калачами. На экономайзере установлены устройства ручной продувки. Дымовые газы по газоперепускному коробу подводятся к нижнему правому блоку чугунного экономайзера (I ступень), затем вверх через нижний, средний и верхний блоки. Питательная вода подводится к нижнему блоку второй ступени по трубопроводу диаметром 108×4,5мм, поднимается по ребристым трубам экономайзера вверх. Из верхнего блока II ступени перебрасывается по четырём трубам диаметром 60×3ммв нижний блок первой ступени и, пройдя по ребристым трубам I ступени, отводится в верхний барабан котла по четырём трубам диаметром 60×3мм. На время растопки котла предусмотрена труба рециркуляции, которая соединяет нижний блок второй ступени с верхним барабаном котла. Поверхность нагрева экономайзера 1062м2.

Непрерывная и периодическая продувки. Непрерывная продувка котла осуществляется из выносных циклонов через соответствующие выводы. Обеспечивает равномерное удаление из котла накопившихся солей и осуществляется из места наибольшей их концентрации. Объём непрерывной продувки составляет 5-10%. Теплота непрерывной продувки утилизируется в расширителе непрерывной продувки, который по пару связан с паровой полостью деаэратора. Периодическая продувка производится из нижних точек котла. Для этой цели в нижние камеры топочных блоков и нижние днища выносных циклонов вварены штуцера, к ктороым приведены дренажные трубы. Периодическая продувка применяется для удаления шлама, осевшего в камерах и циклонах котла.

Краткая характеристика котла ГМ-50/14. - производительность – 50т/час; - разрешённое Р пара в барабане котла – 15 кгс/см2; - разрешённое Р пара за главной паровой задвижкой – 13 кгс/см2; - температура насыщенного пара при нормальных параметрах - 194ºС; - Температура питательной воды – 100ºC; -температура уходящих газов: топливо газ — 140ºC, топливо нефть — 155ºC; - расход топлива на котёл: топливо газ — 3665 м3/ч, топливо нефть — 3520 кг/ч; - расчётный КПД (брутто): топливо газ — 91%, топливо нефть — 90%.

Исходные данные для расчёта - тепловая производительность — 32,9 МВт - рабочее давление — 1,373 Мпа (14кгс/см2) - теплоноситель — вода - температура воды на входе — 70ºC - температура воды на выходе — 150ºC - температура воздуха, подаваемого в топку — 30ºC - температура уходящих газов — 140ºC

Основным топливом является природный газ: Низшая теплотворная способность топлива – Qpн = 34233,92кДж/м3. Таблица 3.1 — Элементарный состав топлива в % по объёму

Теоретические объёмы Теоретический объём воздуха, необходимый для сжигания 1м3 топлива при

V0 = 0, 0476

Теоретические объёмы продуктов сгорания: - Объём двухатомных газов:

- Объём водяных паров:

=

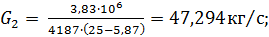

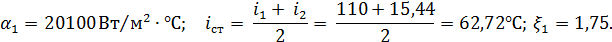

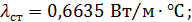

Исходные данные для расчета Массовый расход греющей воды – G = 11,3 кг/с; Начальная температура греющей воды – Конечная температура греющей воды – Начальная температура сетевой воды – Конечная температура сетевой воды – Располагаемый напор со стороны греющей воды – 75100 Па; Располагаемый напор со стороны сетевой воды – 64530 Па; Теплофизические свойства греющей воды при средней температуре: - i1 = - Плотность - Удельная теплоемкость - Коэффициент теплопроводности - Кинематическая вязкость – Теплофизические свойства сетевой воды при средней температуре: - i2 = - Плотность - Удельная теплоемкость - Коэффициент теплопроводности - Кинематическая вязкость – Эквивалентный диаметр канала

Тепловой расчет Определим количество тепла, передаваемого в единицу времени:

- массовый

-объемный

Вычисляем средний температурный напор: Схему потоков изобразим графически на рисунке 5.2.

Рисунок 5.2 Схема потоков теплоносителей

Определяем рациональную скорость движения греющей воды в каналах теплообменника. Для ориентировочного расчета скорости

тогда

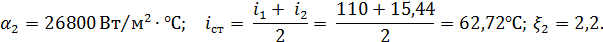

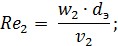

Критерий Рейнольдса для потока греющей воды:

Проверяем принятое значение коэффициента общего гидравлического сопротивления:

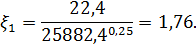

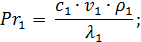

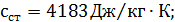

Это достаточно близко к принятому Вычисляем критерий Прандтля Pr1 и Prст при средней температуре греющей воды и при температуре стенки:

При - Плотность - Удельная теплоемкость - Коэффициент теплопроводности - Кинематическая вязкость – Получаем

Вычисляем критерий Нуссельта со стороны греющей воды:

Находим коэффициент теплоотдачи от греющей воды к стенке по полученному значению Nu1:

Определим аналогично рациональную скорость движения сетевой воды в каналах теплообменника. Для ориентировочного расчета скорости w2 принимаем:

тогда

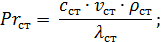

Критерий Рейнольдса для потока сетевой воды:

Проверяем принятое значение коэффициента общего гидравлического сопротивления со стороны сетевой воды:

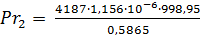

Это достаточно близко к принятому Вычисляем критерий Прандтля Pr2 и Prст при средней температуре сетевой воды и при температуре стенки:

При

Вычисляем критерий Нуссельта со стороны сетевой воды:

Коэффициент теплоотдачи от стенки к сетевой воде составит:

Определим термическое сопротивление стенки пластины и загрязнений на ней. а) термическое сопротивление загрязнений на стенке по стороне котловой воды найдем по таблице 5 [ ] ориентировочно:

б) термическое сопротивление стенки из нержавеющей стали:

в) термическое сопротивление загрязнений на стенке со стороны сетевой воды определим ориентировочно по табл.5 [ ]:

Вычисляем коэффициент теплопередачи

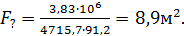

Определяем общую поверхность теплопередачи аппарата:

По каталогу «Пластинчатые теплообменники» принимаем теплообменник марки Р 0,2-10-2К-06, ТУ 26-01-880 – 83(теплообменный пластинчатый разборный аппарат с пластинами типа 0,2, площадью поверхности теплообмена в аппарате 10м2, па двухопорной раме, пластины из стали 10X17H13M2T, с уплотнительными прокладками из резины марки 4326-1, со схемой компоновки

Планирование труда и заработной платы Планирование использования рабочего времени Таблица 7.7.1 – Баланс рабочего времени одного среднесписочного рабочего

Так как продолжительность рабочего дня на одного человека не должна превышать 8 часов, то, исходя из полученной средней продолжительности рабочего дня, принимаю трехсменный режим работы.

Планирование численности рабочих Эксплуатационный персонал Планирование численности эксплуатационного персонала произ-водится по ремонтосложности оборудования (таблица). Таблица 7.7.2.1 – Состав оборудования и его ремонтосложность

Суммарная ремонтосложность: ∑ Ri = 252+320+82+24+24+276+120+720=1818, у.е.р Таблица 7.7.2.2 – Расчет численности эксплуатационного персонала

Ремонтный персонал Fтi – продолжительность периода между текущими ремонтами (таблица 7.7.2.1). Fci – продолжительность периода между средними ремонтами (таблица 7.7.2.1). nci, nтi – количество средних и текущих ремонтов в год, соответственно (таблица 7.7.2.1). γ = 0,6 – коэффициент, зависящий от сменности работы (3 смены). kн = 1,15 – планируемый коэффициент перевыполнения по длительности ремонта. Тц – длительность ремонтного цикла. Fri – годовое время на текущий и средний ремонт i-того однотипного оборудования в часах в год (таблица 7.7.2.1):

Таблица 7.7.2.3 – Расчет времени на текущий и средний ремонт оборудования

|

= 1:

= 1:

), м3 / м3

), м3 / м3 0.9) = 9.7, м3 / м3

0.9) = 9.7, м3 / м3 = 0.79

= 0.79  V0 + 0.01

V0 + 0.01  = 0.01

= 0.01  ), м3 / м3

), м3 / м3 3.6 + 3

3.6 + 3  = 0.01

= 0.01  , м3 / м3

, м3 / м3

м3 / м3

м3 / м3 =

=  )

)

Находим расход сетевой воды:

Находим расход сетевой воды:

принимаем:

принимаем:

.

.

физические свойства греющей воды характеризуются следующими данными:

физические свойства греющей воды характеризуются следующими данными:

:

:

.

.

= 8,24.

= 8,24.

).

).