Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Печь сопротивления для плавки алюминия из лома с дуговым графитовым плазматрономСодержание книги

Поиск на нашем сайте

Содержание

6.1 Печь сопротивления для плавки алюминия из лома с дуговым графитовым плазматроном………………………………………………………………………………...10 6.2 Руднотермическая печь для производства сурьмы…………………………………..12 6.3 Разработка и изготовление органов управления (шкафов, пультов) электротермическим оборудованием………………………………………………………14 6.4 Дуговая руднотермическая печь постоянного тока для плавки фторфлогопита…..17 6.5 Индукционная печь с графитовым плазматроном для выплавки бронзы из лома…19 6.6 Печь сопротивления с дуговым плазмотроном для плавления слитков алюминия...21 6.7 Высокочастотная индукционно-плазменная установка ВЧИ-500…………………...23 6.8 Рафинировочная печь для расплава свинца (массой 25 тонн)………………………..25 7. Заключение ……………………………………………………………………………..27 Программа ознакомительной практики 2 курса группы МИ-10-3

1. Ознакомительная беседа с руководителем. 2. Инструктаж по технике безопасности на предприятии. 3. Экскурсионное ознакомление с цехами. 4. беседы по устройству и управлению: -дуговой руднотермической печью для плавки сурьмы; -агрегатом сопротивления для рафинирования свинца; -дуговой печью постоянного тока ДАПТ-0,4 для плавки алюминия; -индукционного высокочастотного плазматрона для получения оксидных материалов. 5. Изучение работы руднотермической печи с двумя электродами. 6. Изучение работы плавильной печи комбинированного нагрева (сопротивления и дугового). 7. Подготовка отчета. 8. Защита отчета.

Руководитель практики проф. Г.А. Фарнасов

Введение Основная цель учебно-ознакомительной практики заключается в формировании общего представления о предприятии энергетической отрасли промышленности, его структуре, основным направлениям работы, характеристике имеющегося оборудования, а так же АСУТП. Место прохождения учебно-ознакомительной практики – НПП ООО "Энерготерм -система",Российская Федерация, Московская область, Истра г., Панфилова улица, 51-А. Сроки прохождения учебно-ознакомительной практики- со 2 июля 2012 года по 13 июля 2012 года. Объектом исследования является НПП ООО "Энерготерм-система", предметом – ознакомление с деятельностью малого предприятия энергетической отрасли. Для достижения поставленной цели были выдвинуты следующие задачи: 1) дать краткую характеристику малого предприятия; 2) рассмотреть перечень оборудования; 3) охарактеризовать принципы работы оборудования; При написании работы были использованы следующие методы: 1. Прямое наблюдение; 2. Контент-анализ (изучение материалов, предоставленных НПП ООО "Энерготерм -система"). Во время прохождения практики были использованы такие материалы, как литература по принципам работы электрооборудования и работы плавильных печей (1.Фарнасов Г.А. «Электротехника, электроника, электрооборудование». 2000г., Изд.: Интермет-интернешнл; 2. Егоров А.В. «Электроплавильные печи черной металлургии», 1993г.), рекламные материалы (информационные проспекты предприятия), сайт пред-приятия НПП ООО "Энерготерм -система". Учебно-ознакомительная практика была пройдена учебной группой МИ-10-3 в составе 8 студентов. Руководитель практики, профессор МИСиС, доктор технических наук Г.А. Фарнасов. Характеристика предприятия История предприятия исчисляется с 1989 года, с ЗАО «Электротерм-система», приемниками которого в конце 90-х годов стали научно-производственное предприятие ООО «Энерготерм-система» и ООО «Энерготерм-Проект». В состав предприятия входят: - машиностроительный завод с цехами механообработки, сборки, электромонтажа; - участок проведения экспериментальных плавок и освоения новых технологий; - проектно-конструкторский отдел; - отдел электротехники и АСУТП. Главная особенность предприятия - успешный опыт комплексной реализации проектов, включая проектирование производства, разработку конструкторской документации на нестандартизированное оборудование, изготовление оборудования, создание АСУТП, монтаж или шеф-монтаж оборудования, запуск производства, участие в освоении технологии. Имеющийся научный потенциал и накопленный опыт, архив проектов, высокая квалификация сотрудников: от рабочих до инженеров и ученых, содружество с ведущими научными и технологическими центрами страны позволяют успешно решать научно-технические задачи по созданию нового оборудования и технологических линий, по реализации новых, передовых технологических процессов в цветной и черной металлургии, индустрии строительных материалов. Проекты предприятия Перечислим наиболее крупные проекты, осуществленные предприятием: Бийский карбидный завод, завод базальтовых утеплителей в г. Кашира, карбидный цех на заводе Центролит, карбидный завод в г. Кунграде, Шаховской кирпичный завод по технологии полусухого прессования, проект цеха на Усть-Каменогорском титано-магниевом комбинате, цех производства фторфлогопита на Березниковском титано-магниевом комбинате, производство сурьмы и трехокиси сурьмы в п. Усть-Нера, Якутия, производство свинца и его рафинирование на Сорском свинцово-цинковом заводе и Озерском свинцовом заводе, участок шихтоподачи и плавильный участок на заводе базальтовых материалов в г. Покровске, Якутия, цех по производству минеральной ваты в г. Воронеже.

Положения о безопасности ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ РАБОТЫ ·Привести в порядок спецодежду, застегнуть рукава, заправить одежду, надеть плотно облегающий головной убор и подобрать под него волосы, надеть соответствующую нормам спецобувь, полукомбинезон х/б с сорочкой или костюм х/б. ·Осмотреть рабочее место, убрать все из под ног, с проходов. ·Проверить, исправен ли рабочий инструмент, и разложить его в удобном и безопасном месте. ВО ВРЕМЯ РАБОТЫ НЕОБХОДИМО: ·выполнять только порученную администрацией работу, если в инструкции не указан способ безопасного проведения работы, следует обратиться за разъяснением к мастеру; ·потребовать от мастера дополнительного инструктажа, если поручена новая работа; ·быть внимательным, не отвлекаться и не отвлекать от работы других; ·точно выполнять распоряжения бригадира, выделенного администрацией цеха; ·не работать неисправным инструментом и на неисправном оборудовании; ·не допускать на рабочее место лиц, не имеющих отношения к выполняемой работе; ·содержать в порядке и чистоте свое рабочее место, не Загромождать его посторонними предметами; ·не прикасаться к движущимся механизмам, не заходить за ограждения машин; ·быть внимательным к сигналам транспортных и грузоподъемных машин. ПО ОКОНЧАНИИ РАБОТЫ НЕОБХОДИМО: ·привести в порядок рабочее место; ·убрать или передать сменщику инструмент и приспособления; ·сдать рабочее место и оборудование сменщику; ·снять спецодежду и рабочую обувь, убрать их в личный шкаф, находящийся в гардеробной цеха, принять душ. Большое внимание уделяется оздоровлению условий труда при автоматизации производственных процессов. В комплексно-механизированных и автоматизированных литейных цехах оздоровление условий труда направлено в основном на снижение производственного шума. Это достигается заменой пневматических приводов литейных машин гидравлическими, использованием прессовых машин и пескометов с программным управлением вместо пневматических встряхивающих машин, внедрением электрогидравлической очистки отливок вместо галтовочной и др. К числу эффективных санитарно-технических мероприятий следует отнести также оснащение автоматических линий звукоизоляционными камерами. Стены таких камер с внутренней стороны облицованы перфорированным звукопоглощающим керамическим кирпичом, потолок — звукоизолирующими панелями, а полы— резиновыми плитами. Запыленный воздух из камер отсасывается вентиляторами. При проектировании новых конструкций литейных машин и автоматических линий предусматривается широкое внедрение в производство автоматических манипуляторов с программным управлением, освобождающих рабочих от выполнения физически тяжелой работы по снятию и накладыванию грузов па готовые к заливке формы, навешиванию горячих отливок на подвесной конвейер, отбивке литников, установке стержней при сборке форм и др. Пульты операторов располагают в специальных изолированных от цеха кабинах. Площадь пола кабины должна быть не менее 3 м2, а остекленная часть ее достаточной для удобного наблюдения за технологическим процессом. В такой кабине должны поддерживаться нормальные санитарно-гигиенические условия труда, соответствующие действующим санитарным нормам по состоянию воздушной среды и уровню шума (см. СН 245—71). Безопасность труда при работе на автоматических линиях обеспечивается также устройством световой и звуковой сигнализации, предупреждающей оператора о ходе работы линии и возникающих неполадках. Снижение утомляемости рабочих достигается введением дополнительных перерывов для выполнения производственной гимнастики. Мероприятия по обеспечению электробезопасности. Смысл приведенных здесь сведений о факторах, влияющих на исход воздействия электрического тока, — дать отчетливое и ясное представление о необходимости самого серьезного отношения рабочих к соблюдению правил электробезопасности труда на промышленных предприятиях и в литейном производстве. Следует иметь в виду также то, что подавляющее большинство электрических травм, которые происходят время от времени на предприятиях, объясняется безответственным отношением к строгому соблюдению правил эксплуатации электрических сетей, устройств, инструментов и освещения, а иногда и прямой халатностью, основанной, как правило, на незнании существа опасности для человека электрического тока. Для создания производственных условий, при которых воздействие электрического тока полностью исключается, необходимо стремиться к тому, чтобы конструкция элементов электрооборудования, его устройство и монтаж в производственных помещениях, а также техническое состояние электрооборудования, устройств защитного заземления и зануления находились в полном соответствии со специальными требованиями правил, соблюдение которых строго обязательно для всех работающих. Действующим в нашей стране законодательством об охране труда предусмотрено, что все промышленные (и бытовые) электрические сети и установки проектируются, изготовляются и монтируются в строгом соответствии с утвержденными соответствующими государственными органами правилами. К ним, в частности, относятся «Правила устройства электроустановок», «Правила технической эксплуатации электроустановок потребителей» и «Правила техники безопасности при эксплуатации электроустановок потребителей»

Технические характеристики · Производительность по алюминию: 4 кг/мин.; · Мощность: 63 кВа; · Размеры рабочей камеры: высота – 800 мм, диаметр – 500 мм; Разработчик: профессор МИСиС, доктор технических наук Г.А. Фарнасов CX-Programmer Это полностью 32-разрядный продукт для разработки программного обеспечения контроллеров Omron. CX-Programmer позволяет программировать, редактировать программу, а так же конфигурировать контроллеры и периферийное оборудование. Удобство работы с пакетом и возможность настройки среды в соответствии с желаниями программиста позволит легко освоить работу. В отличие от пакетов программирования других производителей все настройки контроллеров Омрон, и специализированных модулей осуществляются без дополнительных пакетов конфигурирования. CX-Programmer полностью совместим с MS Office приложениями, что существенно упрощает документирование проектов. При работе в многоуровневой контроллерной сети, поддерживающей FINS протокол вы имеете возможность программировать и настраивать все контроллеры с одного рабочего места. Язык программирования полностью соответствует требованиям структурного программирования. В основе всех пакетов серии CX лежит коммуникационная платформа CX-Server, что позволяет легко интегрировать и разделять данные с другими пакетами, входящими в CX Automation Suite, такими как СX-Supervisor, CX-Server Lite, CX-server OPC и др. В программировании ПЛК используется язык Ladder —Diagram (англ. LD, англ. LAD, рус. РКС) — язык релейной (лестничной) логики. Предназначен для программирования промышленных контроллеров (ПЛК). Синтаксис языка удобен для замены логических схем, выполненных на релейной технике. Ориентирован на инженеров по автоматизации, работающих на промышленных предприятиях. Обеспечивает наглядный интерфейс логики работы контроллера, облегчающий не только задачи собственно программирования и ввода в эксплуатацию, но и быстрый поиск неполадок в подключаемом к контроллеру оборудовании. Программа на языке релейной логики имеет наглядный и интуитивно понятный инженерам-электрикам графический интерфейс, представляющий логические операции, как электрическую цепь с замкнутыми и разомкнутыми контактами. Протекание или отсутствие тока в этой цепи соответствует результату логической операции (true — если ток течет; false — если ток не течет). Основными элементами языка являются контакты, которые можно образно уподобить паре контактов реле или кнопки. Пара контактов отождествляется с логической переменной, а состояние этой пары — со значением переменной.

Рис. 3. Схема дуговой руднотермической печи постоянного тока для плавки фторфлогопита 1 – электропроводная шихта; 2 – подина; 3 – электрическая дуга; 4 – катод; 5 – водоохлаждаемый стержень 6 – свода; 7 – подовый электрод. Установленная мощность электропечи, МВА: 0,725

Количество электродов: 1+1 Диаметр графитированного электрода, мм: 150 Скорость перемещения электрода, м/мин: 3,92 Диаметр кожуха печи, мм: 1880 Размеры плавильного пространства, мм: Расход охлаждающей воды (без учета Рис. 4. Дуговая руднотермическая печь постоянного тока для плавки фторфлогопита Принцип работы В дуговой плавильной печи постоянного тока электропроводная шихта, находящаяся на подине, выполненной в виде стального футерованного изнутри кожуха, расплавляется энергией электрической дуги, горящей между шихтой – анодом и графитированным электродом – катодом. Электрод навинчен на водоохлаждаемый стержень, который герметично перемещается в своде, например, асинхронным двигателем М1. Подина наклоняется асинхронным двигателем М2.Подвод постоянного тока к шихте осуществляется подовым электродом. После короткого замыкания двигатель М1 поднимает электрод и зажигает дугу. Идет процесс проплавления “колодца”. При этом в шихте длина дуги увеличивается, напряжение растет. Электрод по мере проплавления колодца опускают, и дуга заглубляется в шихту, что позволяет вводить в период закрытого горения дуги максимальную мощность при невысоких температурах футеровки. Затем образуется ванна жидкого металла, а нерасплавленная шихта сохраняется только на откосах печи. Начиная с этого момента дуга горит над поверхностью ванны и не экранируется шихтой, излучая тепло на стены и свод. Футеровка сильно нагревается и во избежание ее перегрева длину дуги уменьшают и не изменяют до конца периода расплавления. Целесообразно иметь высокий уровень мощности для максимально быстрого расплавления всей шихты без перегрева футеровки. Поэтому источник питания для таких печей выполняют в виде двух одинаковых по параметрам мостовых (или нулевых) схем выпрямления. Это позволяет в период закрытого горения дуги работать на двух последовательно включенных мостах, имея максимальное напряжение холостого хода, а в период открытого горения дуги – переключать мосты параллельно друг другу.

Технические характеристики · Производительность по бронзе: 20 кг/мин.; · Время расплавления: 20 мин; · Емкость: 400 кг; · Мощность индуктора: 60 кВт; · Мощность источника питания дуги: 200 кВт; · Расход плазмообразующего газа аргона (для предотвращения окисления стали): 20 л/мин; Разработчик: профессор МИСиС, доктор технических наук Г.А. Фарнасов

На рис. 5 приведена схема индукционной печи, оборудованной плазменной приставкой постоянного тока. Эта приставка состоит из основных узлов: водоохлаж-даемой крышки с огнеупорной футеровкой, водоохлаждаемого опорного кольца, дуго-вого плазматрона, механизмов перемещения плазматрона и крышки, водоохлаждаемого подового электрода-анода, пульта управления, гидроблока, системы очистки и подачи аргона, источников питания. Крышка выполнена в виде усеченного конуса с водяной рубашкой. Она имеет набивную футеровку, изготовленную из огнеупорного материала. Дуговой плазматрон и механизм его перемещения установлены на крышке. Водоохлаж-даемое опорное кольцо размещено вокруг плавильного тигля на верхнем основании печи. В рабочем положении на это кольцо устанавливается крышка. Последняя жестко соеди-нена с колонной с помощью рычага. Механизм перемещения крышки с электромехани-ческим приводом смонтирован на колонне, которая закреплена на каркасе печи. Водоох-лаждаемый подовый электрод-анод размещен в футеровке подины тигля и закреплен на асбоцементной плите нижнего основания печи.

Рис. 6. Схема печи сопротивления с дуговым плазмотроном для плавления слитков алюминия Технические характеристики • Емкость тигеля – 60кг • Мощность источника дуги – 120кВт • Мощность нагревателя сопротивления – 59 кВт • Расход плазмообразующего газа (аргон)-12литр/мин • Время расплава – 18-20 МИН Принцип работы В прямоугольный тигель, вокруг которого размещены нагреватели из нихрома загружают 60 кг. слитков, например сплава АК-12, устанавливают заданную мощность нагрева, осуществляют нагрев футеровки до 800°С. Накрывают тигель крышкой, включают источник питания дуги, устанавливая заданную мощность. Опускают электрод до соприкосновения с шихтой и зажигают дугу с подачей аргона. После расплава всей шихты снимают напряжение с нагревателя и дуги, открывают летку и выпускают жидкий металл в миксер.

Рис. 7. Блок схема ВЧИ-500

Рис. 8. Электрическая функциональная схема установки ВЧИ-500

Принцип работы На индуктор подают напряжение, плазмообразующий газ; сверху плазмообразующего газа вводят вольфрамовый стержень внутрь индуктора; нагревают индуктором до 3000 °C, происходит ионизация воздуха и возникает плазменный разряд, а горячий воздух вытекает из плазмотрона в рабочую камеру. Под индуктором,под углом снизу вверх через дозаторы с вспомогательным газом вводится порошок оксида кремния. Он в плазме расплавляется,летит вниз и собирается на дне камеры. Рис. 9. Схема печи Принцип работы Для более полного понимания процесса работы рафинированной электропечи для расплава свинца массой 25 тонн, необходимо рассмотреть ее устройство и составные части. Все устройство печи делится на 3 части: верхнюю, нижнюю и среднюю. На каждой из этих зон установлены датчики контроля температуры, контролируемые в свою очередь средствами автоматизированных систем управления, согласно установленным нормам для данной печи (номинальная температура СВО-25 составляет 750 градусов по Цельсию). Мощность необходимая для работы печи составляет 200кВт. Объем котла плавления - 2,5м3. Масса ковша для отливания свинца - 25 тонн, в то время как общая нагрузка печи с расплавом на фундаменте установки – 79 тонн, из чего получаем, что общий вес установки 54 тонны. Нагрев печи производится в нижней зоне с помощью большой фехральной ленты; удерживание тепла за счет содержания в атмосферных камерах воздуха, являющегося своеобразным теплоизоляционным материалом. Для того что бы приступить к работе на печи, свинец требует предварительной котловой подготовки. Для этого в несколько этапов проводят предварительную очистку от примесей других металлов. При удалении дросса он встряхивается для перевода примесей в шлак и охлаждается до температуры от 370 до 425 градусов по Цельсию (которая чуть выше точки его замерзания). Дросс состоит из оксида свинца, а так же меди, сурьмы и других элементов, перемещается в верхнюю часть и затвердевает над расплавом свинца. После чего дросс удаляется и используется для производства других полезных металлов. На следующем этапе свинцовый слиток рафинируется пилометаллургическими методами, то есть из него удаляются любые компоненты, содержащие свинец (например: золото, серебро, цинк и так далее). Рафинирование свинца производится путем вливания электролитов. После рафинирования свинец имеет чистоту 90,9- 99,99 процента и может войти в сплавы с другими металлами или разлиться в формы различного профиля. Заключение Таким образом, во время прохождения учебно - ознакомительной практики в НПП ООО "Энерготерм -система", группой была изучена история и структурная характе-ристика данного предприятия, подробно рассмотрен перечень имеющегося оборудования, а также изучена характеристика и принципы работы оборудования. Предварительно группа прослушала инструктаж по технике безопасности на предприятии и основные нормы СНИПа и ПТБ по электробезопасности. Список студентов группы, прошедших учебно-ознакомительную практику: 1. Иванов Андрей Андреевич 2. Камалян Альберт Арменович 3. Лыхенко Лилия Николаевна 4. Манукян Ваган Артурович 5. Мищенко Екатерина Владимировна 6. Незнамова Екатерина Андреевна 7. Сивкова Анна Андреевна 8. Цеханская Мария Александровна Содержание

6.1 Печь сопротивления для плавки алюминия из лома с дуговым графитовым плазматроном………………………………………………………………………………...10 6.2 Руднотермическая печь для производства сурьмы…………………………………..12 6.3 Разработка и изготовление органов управления (шкафов, пультов) электротермическим оборудованием………………………………………………………14 6.4 Дуговая руднотермическая печь постоянного тока для плавки фторфлогопита…..17 6.5 Индукционная печь с графитовым плазматроном для выплавки бронзы из лома…19 6.6 Печь сопротивления с дуговым плазмотроном для плавления слитков алюминия...21 6.7 Высокочастотная индукционно-плазменная установка ВЧИ-500…………………...23 6.8 Рафинировочная печь для расплава свинца (массой 25 тонн)………………………..25 7. Заключение ……………………………………………………………………………..27 Программа ознакомительной практики 2 курса группы МИ-10-3

1. Ознакомительная беседа с руководителем. 2. Инструктаж по технике безопасности на предприятии. 3. Экскурсионное ознакомление с цехами. 4. беседы по устройству и управлению: -дуговой руднотермической печью для плавки сурьмы; -агрегатом сопротивления для рафинирования свинца; -дуговой печью постоянного тока ДАПТ-0,4 для плавки алюминия; -индукционного высокочастотного плазматрона для получения оксидных материалов. 5. Изучение работы руднотермической печи с двумя электродами. 6. Изучение работы плавильной печи комбинированного нагрева (сопротивления и дугового). 7. Подготовка отчета. 8. Защита отчета.

Руководитель практики проф. Г.А. Фарнасов

Введение Основная цель учебно-ознакомительной практики заключается в формировании общего представления о предприятии энергетической отрасли промышленности, его структуре, основным направлениям работы, характеристике имеющегося оборудования, а так же АСУТП. Место прохождения учебно-ознакомительной практики – НПП ООО "Энерготерм -система",Российская Федерация, Московская область, Истра г., Панфилова улица, 51-А. Сроки прохождения учебно-ознакомительной практики- со 2 июля 2012 года по 13 июля 2012 года. Объектом исследования является НПП ООО "Энерготерм-система", предметом – ознакомление с деятельностью малого предприятия энергетической отрасли. Для достижения поставленной цели были выдвинуты следующие задачи: 1) дать краткую характеристику малого предприятия; 2) рассмотреть перечень оборудования; 3) охарактеризовать принципы работы оборудования; При написании работы были использованы следующие методы: 1. Прямое наблюдение; 2. Контент-анализ (изучение материалов, предоставленных НПП ООО "Энерготерм -система"). Во время прохождения практики были использованы такие материалы, как литература по принципам работы электрооборудования и работы плавильных печей (1.Фарнасов Г.А. «Электротехника, электроника, электрооборудование». 2000г., Изд.: Интермет-интернешнл; 2. Егоров А.В. «Электроплавильные печи черной металлургии», 1993г.), рекламные материалы (информационные проспекты предприятия), сайт пред-приятия НПП ООО "Энерготерм -система". Учебно-ознакомительная практика была пройдена учебной группой МИ-10-3 в составе 8 студентов. Руководитель практики, профессор МИСиС, доктор технических наук Г.А. Фарнасов. Характеристика предприятия История предприятия исчисляется с 1989 года, с ЗАО «Электротерм-система», приемниками которого в конце 90-х годов стали научно-производственное предприятие ООО «Энерготерм-система» и ООО «Энерготерм-Проект». В состав предприятия входят: - машиностроительный завод с цехами механообработки, сборки, электромонтажа; - участок проведения экспериментальных плавок и освоения новых технологий; - проектно-конструкторский отдел; - отдел электротехники и АСУТП. Главная особенность предприятия - успешный опыт комплексной реализации проектов, включая проектирование производства, разработку конструкторской документации на нестандартизированное оборудование, изготовление оборудования, создание АСУТП, монтаж или шеф-монтаж оборудования, запуск производства, участие в освоении технологии. Имеющийся научный потенциал и накопленный опыт, архив проектов, высокая квалификация сотрудников: от рабочих до инженеров и ученых, содружество с ведущими научными и технологическими центрами страны позволяют успешно решать научно-технические задачи по созданию нового оборудования и технологических линий, по реализации новых, передовых технологических процессов в цветной и черной металлургии, индустрии строительных материалов. Проекты предприятия Перечислим наиболее крупные проекты, осуществленные предприятием: Бийский карбидный завод, завод базальтовых утеплителей в г. Кашира, карбидный цех на заводе Центролит, карбидный завод в г. Кунграде, Шаховской кирпичный завод по технологии полусухого прессования, проект цеха на Усть-Каменогорском титано-магниевом комбинате, цех производства фторфлогопита на Березниковском титано-магниевом комбинате, производство сурьмы и трехокиси сурьмы в п. Усть-Нера, Якутия, производство свинца и его рафинирование на Сорском свинцово-цинковом заводе и Озерском свинцовом заводе, участок шихтоподачи и плавильный участок на заводе базальтовых материалов в г. Покровске, Якутия, цех по производству минеральной ваты в г. Воронеже.

Положения о безопасности ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ РАБОТЫ ·Привести в порядок спецодежду, застегнуть рукава, заправить одежду, надеть плотно облегающий головной убор и подобрать под него волосы, надеть соответствующую нормам спецобувь, полукомбинезон х/б с сорочкой или костюм х/б. ·Осмотреть рабочее место, убрать все из под ног, с проходов. ·Проверить, исправен ли рабочий инструмент, и разложить его в удобном и безопасном месте. ВО ВРЕМЯ РАБОТЫ НЕОБХОДИМО: ·выполнять только порученную администрацией работу, если в инструкции не указан способ безопасного проведения работы, следует обратиться за разъяснением к мастеру; ·потребовать от мастера дополнительного инструктажа, если поручена новая работа; ·быть внимательным, не отвлекаться и не отвлекать от работы других; ·точно выполнять распоряжения бригадира, выделенного администрацией цеха; ·не работать неисправным инструментом и на неисправном оборудовании; ·не допускать на рабочее место лиц, не имеющих отношения к выполняемой работе; ·содержать в порядке и чистоте свое рабочее место, не Загромождать его посторонними предметами; ·не прикасаться к движущимся механизмам, не заходить за ограждения машин; ·быть внимательным к сигналам транспортных и грузоподъемных машин. ПО ОКОНЧАНИИ РАБОТЫ НЕОБХОДИМО: ·привести в порядок рабочее место; ·убрать или передать сменщику инструмент и приспособления; ·сдать рабочее место и оборудование сменщику; ·снять спецодежду и рабочую обувь, убрать их в личный шкаф, находящийся в гардеробной цеха, принять душ. Большое внимание уделяется оздоровлению условий труда при автоматизации производственных процессов. В комплексно-механизированных и автоматизированных литейных цехах оздоровление условий труда направлено в основном на снижение производственного шума. Это достигается заменой пневматических приводов литейных машин гидравлическими, использованием прессовых машин и пескометов с программным управлением вместо пневматических встряхивающих машин, внедрением электрогидравлической очистки отливок вместо галтовочной и др. К числу эффективных санитарно-технических мероприятий следует отнести также оснащение автоматических линий звукоизоляционными камерами. Стены таких камер с внутренней стороны облицованы перфорированным звукопоглощающим керамическим кирпичом, потолок — звукоизолирующими панелями, а полы— резиновыми плитами. Запыленный воздух из камер отсасывается вентиляторами. При проектировании новых конструкций литейных машин и автоматических линий предусматривается широкое внедрение в производство автоматических манипуляторов с программным управлением, освобождающих рабочих от выполнения физически тяжелой работы по снятию и накладыванию грузов па готовые к заливке формы, навешиванию горячих отливок на подвесной конвейер, отбивке литников, установке стержней при сборке форм и др. Пульты операторов располагают в специальных изолированных от цеха кабинах. Площадь пола кабины должна быть не менее 3 м2, а остекленная часть ее достаточной для удобного наблюдения за технологическим процессом. В такой кабине должны поддерживаться нормальные санитарно-гигиенические условия труда, соответствующие действующим санитарным нормам по состоянию воздушной среды и уровню шума (см. СН 245—71). Безопасность труда при работе на автоматических линиях обеспечивается также устройством световой и звуковой сигнализации, предупреждающей оператора о ходе работы линии и возникающих неполадках. Снижение утомляемости рабочих достигается введением дополнительных перерывов для выполнения производственной гимнастики. Мероприятия по обеспечению электробезопасности. Смысл приведенных здесь сведений о факторах, влияющих на исход воздействия электрического тока, — дать отчетливое и ясное представление о необходимости самого серьезного отношения рабочих к соблюдению правил электробезопасности труда на промышленных предприятиях и в литейном производстве. Следует иметь в виду также то, что подавляющее большинство электрических травм, которые происходят время от времени на предприятиях, объясняется безответственным отношением к строгому соблюдению правил эксплуатации электрических сетей, устройств, инструментов и освещения, а иногда и прямой халатностью, основанной, как правило, на незнании существа опасности для человека электрического тока. Для создания производственных условий, при которых воздействие электрического тока полностью исключается, необходимо стремиться к тому, чтобы конструкция элементов электрооборудования, его устройство и монтаж в производственных помещениях, а также техническое состояние электрооборудования, устройств защитного заземления и зануления находились в полном соответствии со специальными требованиями правил, соблюдение которых строго обязательно для всех работающих. Действующим в нашей стране законодательством об охране труда предусмотрено, что все промышленные (и бытовые) электрические сети и установки проектируются, изготовляются и монтируются в строгом соответствии с утвержденными соответствующими государственными органами правилами. К ним, в частности, относятся «Правила устройства электроустановок», «Правила технической эксплуатации электроустановок потребителей» и «Правила техники безопасности при эксплуатации электроустановок потребителей»

Печь сопротивления для плавки алюминия из лома с дуговым графитовым плазматроном

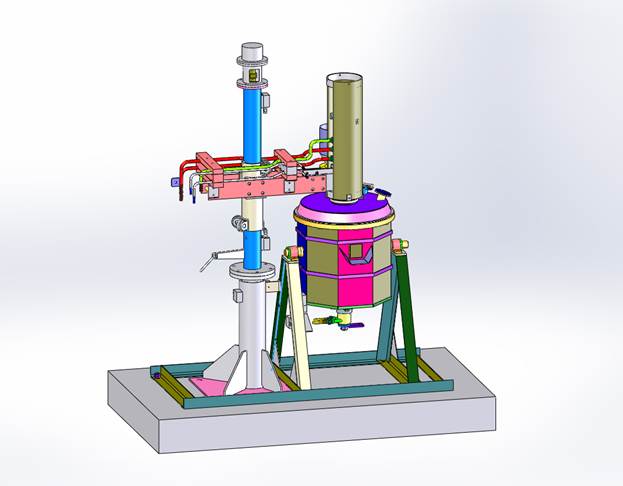

Рис. 1. Установка для переплава металлов и сплавов Установка реализует способ непрерывного переплава подготовленного лома и предполагается как альтернатива газовым и индукционным печам относительно большой емкости. Такие малогабаритные высокопроизводительные печи (установки) комбинированного нагрева предлагается разместить непосредственного перед подачей расплавленного металла в машины литья под давлением или кокильного литья, исключив тем самым печи большой емкости, участки подготовки и подогрева ковшей. Технические характеристики · Производительность по алюминию: 4 кг/мин.; · Мощность: 63 кВа; · Размеры рабочей камеры: высота – 800 мм, диаметр – 500 мм; Разработчик: профессор МИСиС, доктор технических наук Г.А. Фарнасов

|

||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 1035; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.89.181 (0.014 с.) |

Максимальный ток в электроде, кА: 3,15

Максимальный ток в электроде, кА: 3,15 Рис. 5. Схема индукционной печи с графитовым плазматроном для выплавки бронзы из лома

Рис. 5. Схема индукционной печи с графитовым плазматроном для выплавки бронзы из лома