Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет режимов резания и технологическоеСодержание книги

Поиск на нашем сайте

Нормирование времени

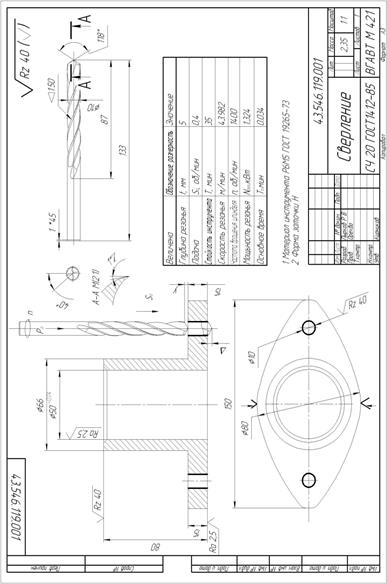

Сверление Исходные данные для расчета режима резания

Для данной операции назначаем станок: вертикально – сверлильный 2Н118, режущий инструмент – сверло 2300–6994 Р18 ГОСТ 886–77. 1.1. Определение величины припуска для чернового сверления, снимаемого при одном проходе инструмента (i = 1), по формуле:

1.2. Назначение подачи инструмента. Стадия обработки черновая, поэтому для серого чугуна при НВ < 170, по справочнику [24], рекомендуемая подача 0,34–0,45 мм/об. Согласно паспортным данным станка корректируем подачу до ближайшего значения. Тогда величина подачи будет равна:

1.3. Назначение периода стойкости инструмента. В соответствии с данными справочника [24] при одноинструментальной обработке его значение составляет

Продолжение прил. 6

1.4. Определение скорости главного движения резания инструмента – по формуле:

где

m, x, y – показатели степени, принимается по справочнику [24]:

m = 0,125, x = 0,25, y = 0,4;

Общий поправочный коэффициент для сверления при одноинструментальной обработке определяется по формуле

где

где

НВ – твердость материала, НВ = 120.

Значение коэффициента, учитывающего влияние материала заготовки:

Продолжение прил. 6

Общий поправочный коэффициент равен:

Скорость главного движения резания инструмента, м/мин:

1.5. Определение частоты вращения шпинделя:

где v = 75,63 – скорость главного движения резания инструмента, м/мин; D – диаметр отверстия, D = 10 мм. Корректируем полученную частоту вращения шпинделя по паспортным данным станка, назначаем ближайшее наименьшее значение.

Необходимо уточнить фактическую скорость резания инструмента:

где D – диаметр отверстия, D = 10 мм; n – принятая частота вращения шпинделя, n = 1400 мин-1.

1.6. Определение величины силы резания (осевой), которая находится по формуле:

где D – диаметр отверстия, D = 20 мм; Продолжение прил. 6

q, y – показатели степени, характеризующей условия обработки, принимается по справочнику [24]: q = 1,2, y = 0,75;

где

где

НВ – твердость материала, НВ = 120;

Величина силы резания:

1.7. Определение мощности резания:

где Pо – сила резания,

Мощность на шпинделе станка, определяется по формуле: N шп= N эл× η.

где

Продолжение прил. 6

N эл – мощность электродвигателя привода главного движения резания, определяется по паспортным данным станка: N эл = 4 кВт.

Мощность на шпинделе станка: N шт = 4 × 0,8 = 3,2 кВт.

N ≤ N шп – условие выполняется, обработка возможна.

1.8. Определение основного времени обработки по формуле

где L – длина рабочего хода инструмента, определяется по формуле:

где

l – длина отверстия, 12 мм;

y – врезание инструмента, определяется по выражению:

где 2 × φ – угол при вершине;

2 × φ = 118º.

Врезание инструмента:

Длина рабочего хода инструмента:

Основное время:

Продолжение прил. 6

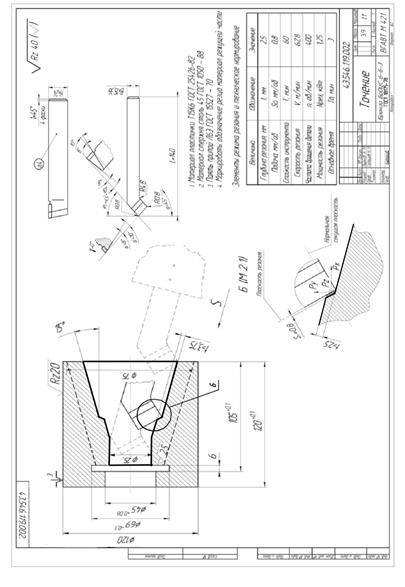

Точение Исходные данные для расчета режима резания

Для данной операции назначаем станок – токарно-винторезный 16К20, режущий инструмент – резец 2102-0055 Т15К6 ГОСТ 18877–73.

2.1. Определение глубины резания. Припуск на обработку при внутреннем наклонном точении равен: h = 25 мм. Припуск снимаем за 10 проходов, то есть принимаем i = 10. Тогда глубина резания при одном проходе инструмента составит: t = 2,5 мм. 2.2. Назначение подачи инструмента. Стадия обработки черновая, поэтому для бронзы, по справочнику [24], рекомендуемая подача инструмента 0,6–0,9 мм/об. Согласно паспортным данным станка корректируем подачу до ближайшего значения. Тогда величина подачи будет равна:

2.3. Определение периода стойкости инструмента. В справочнике [24] указывается, что при одноинструментальной обработке период стойкости следует выбирать в пределах 30–60 мин. Тогда значение стойкости инструмента принимаем: Т = 60 мин. Продолжение прил. 6

2.4. Определение скорости главного движения резания инструмента по формуле:

где

t – глубина резания при одном проходе инструмента:

m, x, y – безразмерные показатели степени, принимаются по справочнику [24]:

m = 0,2; x = 0,12; y = 0,4;

где

Коэффициенты

Продолжение прил. 6

Тогда

Коэффициент

где

Тогда коэффициент

Коэффициент Коэффициент Коэффициенты

Значение коэффициента

Значение скорости резания:

2.5 Определение частоты вращения детали по формуле

Продолжение прил. 6

где

D – диаметр обрабатываемой поверхности. Тогда усредненная частота вращения определится как средняя частота при максимальном и минимальном диаметре:

Корректируем полученную частоту вращения по паспортным данным станка – назначаем ближайшее наименьшее значение n = 400 мин-1. Определение фактической скорости резания, производится по формуле:

где D – диаметр обрабатываемой поверхности; n – принятая частота вращения шпинделя, n = 400 мин-1 Тогда

В дальнейших расчетах используем значение скорости резания 62,8 2.6. Определение величины составляющих сил резания. При точении наибольшее влияние на мощность резания оказывает составляющая Продолжение прил. 6

где

где

Коэффициент

где

Продолжение прил. 6

НВ – твердость материала, HB = 110.

Коэффициент

Тогда:

Сила

2.7. Определение мощности резания:

где

Проверим, достаточна ли мощность привода станка для осуществления процесса резания. Должно выполняться условие: N < N шп, где N шп– мощность на шпинделе станка: N шп = N эл × η,

где N эл – мощность электродвигателя станка, принимается по паспортным данным станка: N эл = 10 кВт;

η – к. п. д. передачи, принимается по паспортным данным станка:

η = 0,75. Продолжение прил. 6

Мощность на шпинделе станка: N шп = 10 × 0,75 = 7,5 кВт,

Условие выполняется, обработка возможна.

2.8. Определение основного времени обработки – по формуле:

где i – число проходов инструмента, i = 10; n – частота вращения детали, n = 400 мин-1;

L – длина рабочего хода резца, определяемая по формуле:

где l – длина обрабатываемой поверхности; y – врезание резца, определяется по формуле:

Δ – перебег резца, можно принять: Δ = 2 мм. Длина обрабатываемой поверхности:

Длина рабочего хода резца:

Значение основного времени:

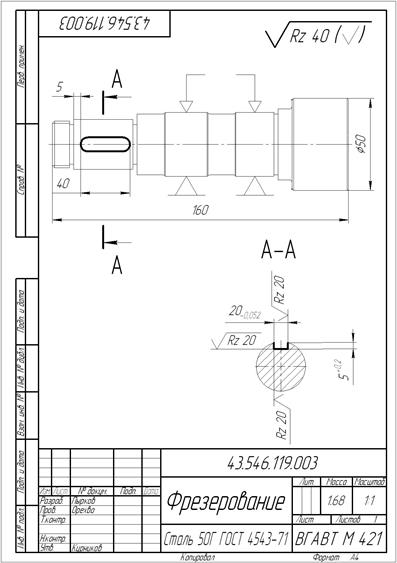

Продолжение прил. 6 Фрезерование Исходные данные для расчета режима резания

Для фрезерования шпоночного паза используем фрезерный станок 6Н81, а также пальчиковую фрезу Р18 3.1. Определение глубины резания. Глубина шпоночного паза 5 мм, соответственно глубина резания будет равна: t = 5 мм. 3.2. Определение подачи на зуб. Рекомендуемая подача на зуб при черновом фрезеровании определяется по справочнику [26]. Значение подачи на зуб:

3.3. Определение стойкости инструмента. В справочнике [25] указывается, что при одноинструментальной обработке период стойкости следует выбирать в пределах 120–160 мин. Тогда значение стойкости инструмента назначаем:

3.4. Определение скорости резания. Определение скорости резания производится по формуле:

где

Продолжение прил. 6 D – диаметр фрезы, D = 20 мм; B – ширина фрезы, B = D = 20 мм; z – число зубьев фрезы, z = 2; t – глубина резания, t = 5 мм;

m, x, y, u, p, q –показатели степени, определяемые по справочнику [26]: m = 0,26, x = 0,3, y = 0,25, u = 0, p = 0, q = 0,3;

где

где σВ – предел прочности материала заготовки σ v = 650 МПа;

Тогда значение коэффициента влияния материала заготовки:

Тогда значение общего поправочного коэффициента:

Значение скорости резания инструмента:

Продолжение прил. 6

3.5. Определение частоты вращения шпинделя. Частота вращения шпинделя, соответствующая скорости резания, определяется по формуле:

где D – диаметр фрезы, D = 20 мм.

Корректируем полученную частоту вращения по паспортным данным станка – принимаем ближайшее наименьшее значение n = 945 мин-1. Необходимо уточнить скорость резания по принятым оборотам шпинделя:

где D – диаметр фрезы, D = 20 мм; n – принятая частота вращения инструмента, n = 945 мин-1;

3.6. Определение минутной подачи. Определение минутной подачи, производится по формуле:

где Z – число зубьев фрезы, для данной фрезы Z = 2; n – принятая частота вращения инструмента, n = 945 мин-1;

Значение минутной подачи:

3.7. Определение силы резания. Главная составляющая силы резания при фрезеровании – окружная сила, определяемая по формуле:

Продолжение прил. 6

где Ср – коэффициент, принимается по справочнику [26];

x, y, u, q, w – коэффициенты степени, определяются по справочнику [26]: x = 0,86, y = 0,72, u = 1, q = 0,86, w = 0;

n – принятая частота вращения инструмента, n = 945 мин-1;

D – диаметр фрезы, D = 20 мм; B – ширина фрезы, B = D = 20 мм; z – число зубьев фрезы, z = 2; t – глубина резания, t = 5 мм;

где σВ – предел прочности материала заготовки, σ v = 650 МПа; n – показатель степени, принимается по справочнику [26]: n = 0,3.

Тогда значение коэффициента:

Значение силы резания:

3.7. Определение мощности резания. Мощность резания определяется по формуле:

Продолжение прил. 6

где Pz – сила резания,

Проверим, достаточна ли мощность привода станка для осуществления процесса резания. Должно выполняться условие: N < N шп где N шп, – мощность на шпинделе станка: N шп = N эл × η,

где N эл – мощность электродвигателя станка, принимается по паспортным данным станка: N эл = 4,5 кВт;

η – к. п. д. передачи, принимается по паспортным данным станка:

η = 0,75. Мощность на шпинделе станка: N шп = 4,5 × 0,75 = 3,375 кВт.

Условие выполняется, обработка возможна.

3.8. Определение основного времени обработки заготовки, по формуле:

где L – расчётная длина обрабатываемой поверхности, при фрезеровании шпоночного паза можно принять равной длине паза; L = 40 мм; i – число проходов фрезой, i = 1;

Значение основного времени обработки:

Продолжение прил. 6 Шлифование Исходные данные для расчета режима резания

Для заданной операции используем станок кругло-шлифовальный 3Б153У. Так как схема шлифования наружная, то применяем шлифовальный круг 24А36-60С1К ГОСТ 2424–83.

4.1. Определение глубины резания. Припуск на обработку при наружном шлифовании равен: h = 0,1мм. Припуск снимаем за 4 прохода, то есть принимаем i = 4. Тогда величина глубины резания составит: t = 0,025 мм.

4.2. Определение поперечной подачи. Исходя из условия задания, поперечную подачу выбираем по справочнику [26]:

4.3. Определение продольной подачи. Продольной подачей считается перемещение детали вдоль оси за один оборот. Она определяется по формуле:

Продолжение прил. 6

где В – ширина шлифовального круга, определяемая по справочнику [26];

β – расчетный коэффициент, значение коэффициента β выбирается по справочнику [26]:

Тогда продольная подача будет равна:

4.4. Определение частоты вращения детали. Частота вращения детали определяется по формуле:

где

t – глубина резания, t = 0,025 мм; Т – стойкость шлифовального круга, принимается по справочнику [26]: T = 45 мин.

тогда расчетная скорость вращения детали равна:

Определение расчетной частоты вращения детали – по формуле:

где

Продолжение прил. 6

Расчетная частота вращения детали равна:

Корректируем полученную частоту вращения по паспортным данным станка. Так как на данном станке бесступенчатое регулирование частоты вращения детали, то назначаем частоту вращения детали 1200 мин-1.

4.5. Определение скорости вращения шлифовального круга. Скорость вращения шлифовального круга находится по формуле:

где Dк – диаметр шлифовального круга, принимается по справочнику [26]. В соответствии с паспортными данными станка назначаем диаметр круга:

D к = 200 мм;

nк – частота вращения шлифовального круга, принимается по паспортным данным станка:

Тогда скорость вращения шлифовального круга будет равна:

4.6. Определение скорости перемещения стола. Скорость перемещения стола находится по формуле:

где Продолжение прил. 6

Значение скорости перемещения стола:

Полученное значение В данном случае нужна корректировка, так как по паспортным данным станка значение скорости стола 0,1–5,0 м/мин. Тогда значение частоты вращения детали будет равно:

Значение скорости перемещения стола:

В данном случае корректировку проводить нет необходимости, так как полученная скорость перемещения стола находится в допустимых пределах выбранного нами станка. Необходимо уточнить скорость вращения детали при её измененной частоте вращения:

где n д – измененная частота вращения детали,

Значение скорости вращения детали:

4.7. Определение силы резания. Определение тангенциальной силы резания по формуле:

Продолжение прил. 6

где

t – глубина резания, t = 0,025 мм; тогда тангенциальная сила резания будет равна:

4.8. Определение мощности на вращение шлифовального круга. Мощность на вращение шлифовального круга определяется по формуле:

где

Значение мощности:

Проверим, достаточна ли мощность привода станка для осуществления процесса резания. Должно выполняться условие: N < N шп где N шп– мощность на шпинделе станка: N шп = N эл × η,

где N эл – мощность электродвигателя станка, принимается по паспортным данным станка: N эл = 5,5 кВт;

η – к. п. д. передачи, принимается по паспортным данным станка:

η = 0,8. Продолжение прил. 6

Мощность на шпинделе станка: N шп = 5,5 × 0,8 = 4,4 кВт.

Условие выполняется, обработка возможна.

4.9. Определение основного времени обработки заготовки по формуле:

где L – длина продольного хода детали: L = l + B;

где l – длина обрабатываемой поверхности, l = 80 мм; В – ширина круга, B = 70 мм; Длина обрабатываем

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 275; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.147.12 (0.015 с.) |

мм.

мм.

– безразмерный коэффициент, зависящий от условий обработки. Принимается по справочнику [24]:

– безразмерный коэффициент, зависящий от условий обработки. Принимается по справочнику [24]:

– глубина резания при одном проходе инструмента,

– глубина резания при одном проходе инструмента,

– подачи инструмента,

– подачи инструмента,  ;

; – общий поправочный коэффициент.

– общий поправочный коэффициент. ,

, – коэффициент, учитывающий влияние материала заготовки [24];

– коэффициент, учитывающий влияние материала заготовки [24];

– показатель степени, характеризующий группу материала по обрабатываемости, принимается по справочнику [24]:

– показатель степени, характеризующий группу материала по обрабатываемости, принимается по справочнику [24]:

– коэффициент, учитывающий влияние материала инструмента, определяется по справочнику [24], и для быстрорежущей стали Р18 принимается:

– коэффициент, учитывающий влияние материала инструмента, определяется по справочнику [24], и для быстрорежущей стали Р18 принимается: =1;

=1; – коэффициент, учитывающий глубину сверления, определяется по справочнику [24]:

– коэффициент, учитывающий глубину сверления, определяется по справочнику [24]: .

. .

.

– коэффициент, характеризующий условия обработки, принимается по справочнику [24]:

– коэффициент, характеризующий условия обработки, принимается по справочнику [24]:

– коэффициент, учитывающий влияние условий резания (отличие заданных условий от эталонных), для сверления его значение можно принять:

– коэффициент, учитывающий влияние условий резания (отличие заданных условий от эталонных), для сверления его значение можно принять:

– коэффициент, учитывающий свойства материала заготовки, определяется по формуле

– коэффициент, учитывающий свойства материала заготовки, определяется по формуле

– скорость главного движения резания, v = 43,982 м/мин.

– скорость главного движения резания, v = 43,982 м/мин. – КПД передачи для станка 2Н125, определяется по паспортным данным станка:

– КПД передачи для станка 2Н125, определяется по паспортным данным станка:

,

,

– число проходов инструмента, i = 1;

– число проходов инструмента, i = 1; – частота вращения детали, n = 1400 мин-1;

– частота вращения детали, n = 1400 мин-1; – перебег инструмента, можно принять 1 … 3 мм;

– перебег инструмента, можно принять 1 … 3 мм;

– безразмерный коэффициент, определяется по справочнику [24]. Для внутреннего конусного точения бронзы с НВ 110 резцами из твердого сплава Т15К6 с подачами свыше 0,2 мм/об, значение коэффициента:

– безразмерный коэффициент, определяется по справочнику [24]. Для внутреннего конусного точения бронзы с НВ 110 резцами из твердого сплава Т15К6 с подачами свыше 0,2 мм/об, значение коэффициента:

– коэффициент, учитывающий отличие заданных условий обработки от эталонных, является произведением коэффициентов:

– коэффициент, учитывающий отличие заданных условий обработки от эталонных, является произведением коэффициентов:

– коэффициент, учитывающий влияние состояния поверхности заготовки;

– коэффициент, учитывающий влияние состояния поверхности заготовки; – коэффициенты, учитывающие влияние главного и вспомогательного углов в плане;

– коэффициенты, учитывающие влияние главного и вспомогательного углов в плане; – коэффициент, учитывающий влияние радиуса при вершине резца.

– коэффициент, учитывающий влияние радиуса при вершине резца. и

и  при одноинструментальной обработке не учитываются.

при одноинструментальной обработке не учитываются.

– твердость материала, HB = 110.

– твердость материала, HB = 110.

,

,  (главный угол в плане φ = 45);

(главный угол в плане φ = 45); (вспомогательный угол в плане φ1 = 45);

(вспомогательный угол в плане φ1 = 45); .

.

– скорость главного движения резания инструмента:

– скорость главного движения резания инструмента:

мин–1

мин–1

.

. . Она рассчитывается по формуле:

. Она рассчитывается по формуле:

, x, y, n – коэффициент и показатели степени, характеризующие условия обработки, принимаются по справочнику [24]. Для внутреннего конусного точения бронзы с НВ 110 резцами из твердого сплава значение коэффициентов:

, x, y, n – коэффициент и показатели степени, характеризующие условия обработки, принимаются по справочнику [24]. Для внутреннего конусного точения бронзы с НВ 110 резцами из твердого сплава значение коэффициентов:

– коэффициент, учитывающий влияние условий резания (отличие заданных от эталонных). Является произведением коэффициентов:

– коэффициент, учитывающий влияние условий резания (отличие заданных от эталонных). Является произведением коэффициентов:

– коэффициент, учитывающий влияние главного угла в плане;

– коэффициент, учитывающий влияние главного угла в плане; – коэффициент, учитывающий влияние переднего угла;

– коэффициент, учитывающий влияние переднего угла; – коэффициент, учитывающий влияния угла наклона главной режущей кромки;

– коэффициент, учитывающий влияния угла наклона главной режущей кромки; ,

,

;

; .

.

1209 Н.

1209 Н. ,

, – сила резания,

– сила резания,

.

.

;

;

.

.

20ГОСТ 9140–78.

20ГОСТ 9140–78.

– стойкость инструмента,

– стойкость инструмента,

.

.

– подача на зуб,

– подача на зуб,

,

,

– минутная подача,

– минутная подача,

– диаметр шлифуемой поверхности:

– диаметр шлифуемой поверхности:

, m = 0,5, x = 1,0;

, m = 0,5, x = 1,0;

– скорость вращения детали, v Д = 307 м/мин;

– скорость вращения детали, v Д = 307 м/мин;

– продольная подача,

– продольная подача,  ;

; – частота вращения детали,

– частота вращения детали,  .

.

должно находиться в пределах скоростей перемещения стола, указанных в паспорте выбранного станка. В противном случае необходимо провести корректировку

должно находиться в пределах скоростей перемещения стола, указанных в паспорте выбранного станка. В противном случае необходимо провести корректировку  .

.

, u = 0,5, x = 0,55, y = 0,5;

, u = 0,5, x = 0,55, y = 0,5; – продольная подача;

– продольная подача;

– скорость вращения шлифовального круга,

– скорость вращения шлифовального круга,