Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методика расчета предохранительных муфт

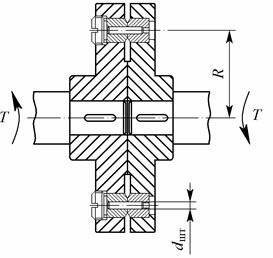

Муфты со срезными штифтами (рис. 1.2) отличаются компакт- ностью и высокой точностью срабатывания. Недостатком таких муфт является необходимость замены срезанных при перегрузке штифтов. Расчет муфты заключается в определении диаметра штифтов d шт, мм, с учетом их количества z в муфте:

z = 3 K z = 1,3; R – расстояние между осью передающих мо- мент валов и осью штифта, м; τв, ср – предел прочности мате- риала штифта на срез, МПа. Штифты обычно изго- тавливают из среднеуглероди- стой стали 35, 40, 45. Для повышения точности срабатывания муфты на штиф- тах в месте их разрушения протачивается канавка, кото- рая также снижает опасность повреждения полумуфт. Рис. 1.2. Предохранительная муфта со срезными штифтами Муфты с одним штифтом имеют более высокую точность сра- батывания, но при этом возникают передающиеся на валы поперечные нагрузки, которые можно компенсировать установкой нескольких штифтов. При определении диаметра штифтов расчетный крутящий мо- мент Т р, Н∙м, принимается на 10…25% больше момента, передаваемо- го муфтой: Т р = (1,1…1,25) Т, (1.10) где Т – номинальный крутящий момент, передаваемый муфтой, Н∙м. Предел прочности на срез для материала, из которого изготов- лены штифты, τв.ср, Н∙м, принимают: для стали 35 нормализованной – 405, улучшенной – 487; для стали 40 улучшенной – 525; для стали 45 нормализованной – 457,5, улучшенной – 562,5. Кулачковые муфты используют в приводах с небольшой частотой вращения для передачи крутящих моментов от 4 до 400 Н∙м. Под действием максимального крутящего момента кулачки по- лумуфт смещаются относительно друг друга и выходят из зацепления (рис. 1.3).

Рис. 1.3. Кулачковая предохранительная муфта: 1 – кулачки; 2, 3 – полумуфты; 4 – пружина; 5, 6 – гайка и контргайка; 7 – втулка

Расчет кулачковой муфты заключается в правильном конст- руктивном определении ее размеров с целью выполнения условия выключения муфты при предельной нагрузке, а также в определе- нии силы предварительного сжатия пружины муфты и силы сжа-

тия пружины при срабатывании муфты с последующим расчетом и подбором пружины необходимых размеров и жесткости. Условие выключения муфты выполняется, если k д [tg (a – β) – D к∙ f / d ] ≥ tg α, (1.11) где k д = 1…6 – коэффициент динамичности привода, принимае- мый по приложению 2; a = 45…60° – угол наклона боковой по- верхности кулачка; β = 2…8° – угол трения боковой поверхности кулачка; D к – диаметр окружности точек приложения окружного усилия к кулачкам, м; f = 0,1…0,15 – коэффициент трения в шли- цевом или шпоночном соединении: при сухом трении чугуна по чугуну или закаленной стали f = 0,15; при наличии смазки для этих пар трения f = 0,08; для пары закаленная сталь – закаленная сталь при наличии смазки f = 0,06; d – диаметр вала, м. Сила сжатия F пружины 4, определяющая момент срабатыва- ния муфты, создается предварительной деформацией пружины гайкой 5, которая фиксируется в отрегулированном положении гайкой 6. Си- дящая на шпонке втулка 7 не позволяет пружине закручиваться при ее сжатии гайкой 5. Сила предварительного сжатия пружины муфты F, Н, определя- ется по формуле F = 2 Т / D к [tg(a – β) – D к ∙ f / d ], (1.12) где Т – номинальный крутящий момент, передаваемый муфтой, Н∙м. Сила сжатия пружины при срабатывании муфты под действием предельной нагрузки F c, Н, определяется из выражения F с = 2 Т р / D к [tg(a – β) – D к ∙ f / d ], (1.13) где Т р – расчетный момент срабатывания муфты, Т р = k д∙ F, Н∙м. Следовательно F с = k д ∙ F. (1.14) Пружины сжатия навивают с просветом между витками. Зазор между витками во избежание их соприкосновения при сжатии пру- жины δ ≈ 0,1 d, мм, где d – диаметр проволоки, из которой свита пру- жина, мм.

Рис. 1.4. Пружина сжатия с поджатыми и сошлифованными крайними витками

d = 1,6 Шаг пружины Р ≈ 1,1 d, мм. Для образования опорной по- верхности, перпендикулярной к продольной оси пружины, крайние витки поджимают и сошлифовыва- ют (рис. 1.4). В сечении витка пружины действует крутящий момент Т = F с D 0/2, Н∙м. Поэтому винтовые пружины рассчитывают на круче- ние.

Диаметр проволоки, из кото- рой свита пружина, d, мм, опреде- ляют по формуле

где k – поправочный коэффициент, учитывающий влияние кри- визны витков и поперечной силы, принимаемый по прил. 5; С – индекс пружины: С = D 0/ d, где D 0 – средний диаметр витков пру- жины, мм; [τ] – допускаемое напряжение, МПа, принимаемое по прил. 4. Выбирая индекс пружины, следует придерживаться следующих рекомендаций: при диаметрах d, мм, до 2,5; 3…5; 6…12 С соответст- венно равен 5…12; 4…10; 4…9. После расчета диаметра пружинной проволоки по формуле (1.15) окончательное значение принимают по ГОСТ 9389-75. Условие прочности для пружины из проволоки принятого диа- метра имеет вид: τmax = 8 kF с С / (π d 2) ≤ [τ]. (1.16) Изменение высоты винтовой пружины сжатия из проволоки круглого сечения λр, мм, определяется по формуле λр = 8 F с С 3 n / (Gd), (1.17) где n – число рабочих витков пружины; у пружин сжатия рабочее чис- ло витков на 1,5…2 меньше полного числа витков из-за того, что крайние витки поджимают и сошлифовывают, и они в деформации не участвуют; G – модуль сдвига (для стали G = 8 ∙104 МПа).

|

|||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 251; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.197.201 (0.008 с.) |

d шт = 1,128 , (1.9)

d шт = 1,128 , (1.9) где Т р – расчетный крутящий момент, Н∙м; K z – коэффициент нерав- номерности распределения нагрузки между штифтами: при числе z = 1 K z = 1, при z = 2 K z = 1,2, а при

где Т р – расчетный крутящий момент, Н∙м; K z – коэффициент нерав- номерности распределения нагрузки между штифтами: при числе z = 1 K z = 1, при z = 2 K z = 1,2, а при

, (1.15)

, (1.15)