Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция и назначение деталиСтр 1 из 6Следующая ⇒

Введение Я проходил производственную практику на предприятии: АО “Редуктор-ПМ” в 45 комплексе. Предприятие занимается производством главных редукторов для вертолетов Ми-8, Ми-14, Ми-17, Ми-26 всех модификаций, полных комплектов трансмиссий для вертолетов Ми-28Н, Ми-34, "Ансат", хвостовой трансмиссией для Ми-38, производством усиленной хвостовой трансмиссии "8М" для вертолетов Ми-8 и Ми-17 всех модификаций, производством индустриальных редукторов Р-25, Р-45, Р-60 для газотурбинных электростанций (ГТЭС) "Урал-2500", "Урал-4000", "Урал-6000", производством коробок приводов, корпусных деталей, валов, зубчатых колес для авиационных двигателей ПС-90А, Д-30, Д-30Ф6, ТВ2-117А. Работал на токарном обрабатывающем центре с ЧПУ: SP-180MC. В течение практики я перенастраивал станок под различные детали и занимался изготовлением этих деталей. Для курсовой работы я выбрал деталь “Футорка”. Цель работы: Показать свои навыки и умения наладки станка, и оборудование с числовым программным управлением, чтении чертежей и операционных карт, подборе технологической оснастки и инструмента, написании и корректировки управляющей программы для изготовления годной детали. Для того чтобы эффективно исполнять свои трудовые обязанности наладчик должен: 1. Знать принципы, по которым должна проводиться проверка оборудования на точность, а также основные постулаты электротехники, гидравлики и программирования в рамках исполняемых обязанностей. 2. Правила, в соответствии с которыми необходимо читать режимно-технологические карты обработки деталей, а также систему допусков и посадок. Знать и уметь определять классы точности и чистоты обработки.

Глава 1. Конструкция и назначение детали Футорка имеет цилиндрическую форму с двумя различными наружными диаметрами, шестигранником и двумя отверстиями. Длина всей детали 32 мм с диаметрами 20мм, 22мм и шестигранником на 24мм. Большее отверстие имеет диаметр 18мм, меньший 11мм. Так же имеет проушину для соединения с деталью. Футорка предназначена для крепления сигнализатора стружки в коробку приводов, при помощи штифта фиксируется в проушине футорки.

.

Материал детали Химический состав материала детали Марка: сталь 45 Сталь конструкционная углеродистая качественная

Химический состав в % материала ГОСТ 4543 - 71

Механические свойства материала детали

Обозначения: Механические свойства: s в - Предел кратковременной прочности, [МПа] s T - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] d 5 - Относительное удлинение при разрыве, [ % ] y - Относительное сужение, [ % ] KCU - Ударная вязкость, [ кДж / м2] HB - Твердость по Бринеллю, [МПа] Физические свойства: T - Температура, при которой получены данные свойства, [Град] E - Модуль упругости первого рода, [МПа] a - Коэффициент температурного (линейного) расширения (диапазон 20o - T), [1/Град] l - Коэффициент теплопроводности (теплоемкость материала), [Вт/(м•град)] r - Плотность материала, [кг/м3] C - Удельная теплоемкость материала (диапазон 20o - T), [Дж/(кг•град)] R - Удельное электросопротивление, [Ом•м]

1.2.3 Физические свойства материала детали

Маршрутная технология

KOVOSVIT MAS SP 180

Операционная карта Для работы на станках с чпу, необходима операционная карта. В ней находится чертеж детали со всеми необходимыми размерами на данную операцию, а так же список необходимых измерительных инструментов для каждого размера. По операционной карте, можно понять на каком станке происходит обработка детали на операцию, заготовка из какого материала необходима, твердость материала и необходимая оснастка. В этой карте определена последовательность выполнения трудовых операций по изготовлению детали или всего изделия. Поэтому она и называется операционной. Для каждой операции указывают способы ее выполнения, необходимые инструменты и приспособления. В операционной карте приводят также чертеж или технический рисунок детали, эскизы на каждую операцию.

Карта наладки Наладка токарного станка с ЧПУ производится по карте наладки и тексту программы. Чтобы настроить станок на операцию, надо изучить список инструмента на карте наладки и подобрать весь необходимый инструмент. Следует установить заготовку, как написано в карте наладки. Так же необходимо прочесть особые указания в карте, если они имеются. При написании программы на обработку, о карте можно посмотреть, какой последовательность обработки и какой инструмент необходим, для каждого прохода. Документ представляет собой расчетно-технологическую карту, где наглядно отображены все действия по наладке аппарата. По карте наладки можно узнать: -Применяемый инструмент; -Порядок смены и способ установки инструмента на станке; -Размерная цепь системы на каждой стадии рабочего процесса; -Заданные технологические режимы; -Параметры системы после выполнения задания; -Исполнительные размеры.

Технологическая оснастка Режущий инструмент В данной операции используется 7 инструментов.

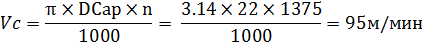

Пластины DCMT 11 T3 02-MF-1125 Диаметр вписанной окружности (IC)9,525 mm

Радиус при вершине (RE)0,2 mm Форма пластины (SC)D Толщина пластины (S)3,969 mm Масса элемента (WT)0,005 kg Задний угол главный (AN)7 deg Покрытие (COATING) PVD TIALN+ALCR2O3+TIALN Сплав (GRADE)1125 Пластина WPMT 02 01 04-PF Размер и форма пластины (CUTINTSIZESHAPE) WP0201 Диаметр вписанной окружности (IC) 3,9688 mm Форма пластины (SC)W Эффективная длина режущей кромки (LE) 2,2062 mm

Наличие кромки Wiper (WEP)false Исполнение (HAND)N Сплав (GRADE)4215 Основа сплава (SUBSTRATE)HC Покрытие (COATING)CVD Ti(C,N)+Al2O3+TiN Толщина пластины (S) 1,5875 mm Задний угол главный (AN)11 deg Масса элемента (WT)0,0003 kg

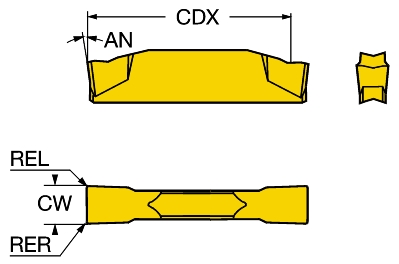

Пластина N123 E2-0200-0002- CM 2135 Подоперация (SUBOP)Grooving Axial | Grooving External | Grooving Internal | Parting Off Обозначение стружколома (CBMD)CM Тип операции (CTPT)Medium Размер и форма пластины (CUTINTSIZESHAPE)CoroCut 1-2 -size E2 Ширина резания (CW)2 mm Нижнее отклонение ширины резания (CWTOLL)0 mm Верхнее отклонение ширины резания (CWTOLU)0,1 mm Радиус при вершине слева (REL)0,2 mm Радиус при вершине справа (RER)0,2 mm Нижнее отклонение радиуса при вершине (RETOLL)-0,1 mm Верхнее отклонение радиуса при вершине (RETOLU)0,1 mm Max глубина резания (CDX)19 mm

Исполнение (HAND)N Сплав (GRADE)2135 Основа сплава (SUBSTRATE)HC Покрытие (COATING)CVD Ti(C,N)+Al2O3+TiN Задний угол главный (AN)7 deg Эффективная длина кромки (LIG)19,56 mm Масса элемента (WT)0,003 kg

Инструмент Фреза С3684.0 Стандарт СТП Режущий материал цель. тв. Сплав Группа применения тв.сплава К/Р Покрытие F Тип N Исполнение хвостика HB/<2,0 HA Угол спирали 30°

Группа скидок 117 Общая длина(l1) 38мм Рабочая длина(l2) 7мм Диаметр соединения(d2) 6мм Диаметр резания(d1) 4мм

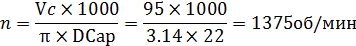

Измерительный инструмент Штангенциркуль ШЦ1-125-0,05 Пробка D ном 18мм Нутромер НИ 10-18 -Диапазон измерений, мм 10-18 -Измерение до, мм 18 -Класс точности 1 Набор шаблонов радиусных Набор шаблонов фасочных -Пределы измерения, мм 0-2 -Допускаемая погрешность показаний, мкм, в пределах одного оборота стрелки 3 -В пределах 1мм 4 -В пределах 2мм 5 -Вариация показаний, мкм 1 -Измерительное усилие, гс(н) 200(2) -Колебание измерительного усилия, гс(н) 70(0,7) -Габаритные размеры 70x106x20 -Масса, кг 0,110 Угломер типа 2-2 -Габаритные размеры 180х180х31 мм -Масса, не более 0,50 кг -Производитель GRIFF -Предел измерения наружных углов 0-320° -Предел измерения внутренних углов 40-150° -Цена деления шкалы 1° -Величина отсчета по нониусу 2' Глава 2. Расчет режимов резания Частота вращения шпинделя, об/мин

Скорость резания, м/мин

Наладка станка на операцию Для наладки станка SP-180MC на операцию необходимо подобрать заранее расточенные кулачки для зажимного устройства. После установки кулачков необходимо выставить давление для зажимного патрона и задней бабки, в данном случае необходимо 20 атмосфер на патрон и 15 атмосфер на заднюю бабку. Заготовка устанавливается в расточенные кулачки под диаметр прутка, а именно 40мм. После чего привязываются инструменты. На моём предприятии инструменты привязывают при помощи прецизионной руки renishaw rp3. Она устанавливается в специальное гнездо под передней бабкой, и закрепляется. Далее устанавливается режущий инструмент, который нужно привязать для изготовления детали. В ручном режиме его подводят к щупу на прецизионной руке по осям x и z, только лишь фрезеровальные, либо сверлильные инструменты не нужно привязывать по оси х, так как они изначально находятся в нуле заготовки. Далее на пульте станка нажимаются определённые кнопки и полученные значения вводятся в окна корректировки инструмента по осям x и z. Так же происходит со следующими режущими инструментами. После чего прецизионная рука снимается из гнезда, и переходим к привязке заготовки. Для привязки заготовки используют так же ручной режим, подводя режущий, ранее уже привязанный, инструмент к заготовке, при включенном шпинделе на небольших оборотах и дальше несколько вариантов как можно привязать заготовку, можно проточить торец, либо просто его коснуться, так же как и с диаметром заготовки. После чего измеряется длина и диаметр заготовки и вводится в данные заготовки. Далее прописывается программа, но в моём случае, программа уже заранее готова технологами и программистами, поэтому наладчику и оператору остаётся лишь корректировать программу. Первая деталь проверяется на годность, измеряется, и находят все неверные размеры, и вносятся в программу, либо меняются корректора инструментов.

Заключение В процессе практики я образовал высококлассные умения, также приобрел фактические познания по работе наладчиком также оператором в обстоятельствах трудового процесса. Я целиком исследовал технологию исполнения трудов по наладке станков также манипуляторов с программным правлением. Так же изучил наладку фрезеровальных станков с программным управлением. Познакомился с научно-технической документацией, а также технологией изготовления. Ознакомился с различными видами режущего инструмента и научился его собирать, и устанавливать согласно определенному порядку, приобрел навыки использования контрольного измерительного инструмента. Смог самостоятельно определить порядок наладки станка на операцию и наладить его.

Список источников 1. ГОСТ 3.1010.01-84 Приспособления станочные. Термины и определения. 2. Проектирование и расчет металлорежущего инструмента на ЭВМ. / Под ред. Таратынова О.В. – М.: МГИУ, 2012 3. Анухин В.И. Допуски и посадки. – СПб.: Питер, 2014. 4. www.rime.net/en/products 5. https://www.iscar.com/Ecatalog/item.aspx?cat=5620733&fnum=943&mapp=ML&app=125&GFSTYP=M&isoD=1 6. Олег Балла: Обработка деталей на станках с ЧПУ. Оборудование. Оснастка. Технология. Учебное пособие 7. Комлев А.П. Справочник молодого фрезеровщика 8. Барановский Ю.В. Режимы резания металлов. Справочник 9. https://doosan-stanki.ru/wp-content/uploads/DOOSAN-вертикальные-центры-Mynx-5400-6500-7500.pdf 10. Программирование и наладка станков с числовым программным управлением И. А. Каштальян, Пособие. 11. https://ru.wikipedia.org/wiki/Пермский_моторный_завод 12. https://vseochpu.ru/tehnika-bezopasnosti-pri-rabote-na-stankah-s-chpu/ 13. Геометрия Учебник 10-11класс Атанасян 14. https://www.math-solution.ru/math-task/triangles3 15. Станки с ЧПУ. Устройство, программирование, инструментальное обеспечение и оснастка. Учебное пособие | Мрочек Жорж Адамович, Аверченков Андрей Владимирович

Введение Я проходил производственную практику на предприятии: АО “Редуктор-ПМ” в 45 комплексе. Предприятие занимается производством главных редукторов для вертолетов Ми-8, Ми-14, Ми-17, Ми-26 всех модификаций, полных комплектов трансмиссий для вертолетов Ми-28Н, Ми-34, "Ансат", хвостовой трансмиссией для Ми-38, производством усиленной хвостовой трансмиссии "8М" для вертолетов Ми-8 и Ми-17 всех модификаций, производством индустриальных редукторов Р-25, Р-45, Р-60 для газотурбинных электростанций (ГТЭС) "Урал-2500", "Урал-4000", "Урал-6000", производством коробок приводов, корпусных деталей, валов, зубчатых колес для авиационных двигателей ПС-90А, Д-30, Д-30Ф6, ТВ2-117А. Работал на токарном обрабатывающем центре с ЧПУ: SP-180MC. В течение практики я перенастраивал станок под различные детали и занимался изготовлением этих деталей. Для курсовой работы я выбрал деталь “Футорка”. Цель работы: Показать свои навыки и умения наладки станка, и оборудование с числовым программным управлением, чтении чертежей и операционных карт, подборе технологической оснастки и инструмента, написании и корректировки управляющей программы для изготовления годной детали. Для того чтобы эффективно исполнять свои трудовые обязанности наладчик должен: 1. Знать принципы, по которым должна проводиться проверка оборудования на точность, а также основные постулаты электротехники, гидравлики и программирования в рамках исполняемых обязанностей. 2. Правила, в соответствии с которыми необходимо читать режимно-технологические карты обработки деталей, а также систему допусков и посадок. Знать и уметь определять классы точности и чистоты обработки.

Глава 1. Конструкция и назначение детали Футорка имеет цилиндрическую форму с двумя различными наружными диаметрами, шестигранником и двумя отверстиями. Длина всей детали 32 мм с диаметрами 20мм, 22мм и шестигранником на 24мм. Большее отверстие имеет диаметр 18мм, меньший 11мм. Так же имеет проушину для соединения с деталью. Футорка предназначена для крепления сигнализатора стружки в коробку приводов, при помощи штифта фиксируется в проушине футорки. .

Материал детали

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 71; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.117.109 (0.118 с.) |

Эффективная длина режущей кромки (LE)11,428 mm

Эффективная длина режущей кромки (LE)11,428 mm Радиус при вершине (RE) 0,3969 mm

Радиус при вершине (RE) 0,3969 mm Угол корпуса со стороны станка (BAMS)0 deg

Угол корпуса со стороны станка (BAMS)0 deg Допуск е8

Допуск е8