Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лабораторная работа № 5. Изучение работы компрессионной холодильной установки

Цель работы: ознакомиться с работой компрессионной холо-дильной установки.

Теоретическая часть

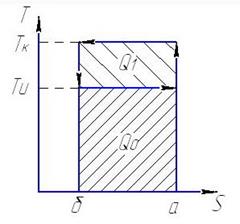

Многие процессы современной промышленности могут быть осуществлены только при искусственном охлаждении, т.е. при температурах значительно более низких, чем те, которые достигаются естественным охлаждением водой или воздухом. В химической технологии такими процессами являются, например, сжижение паров и газов, разделение сложных газов смесей, некоторые процессы абсорбции, кристаллизации и сушки, различные химические реакции и другие. Для получения искусственного холода теплоту от тела с низкой температурой необходимо передать среде с более высокой темпера-турой, т.е. требуется осуществить процесс, приводящий к уменьшению энтропии. Поскольку такой процесс согласно второму закону термо-динамики самопроизвольно идти не может, то для его реализации надо выполнить еще некоторый вспомогательный процесс, идущий с возрастанием энтропии. Очевидно, что минимальная работа, которую при этом надо произвести, должна компенсировать уменьшение энтропии, вызванное процессом охлаждения. В паровых компрессионных холодильных установках, которые широко применяются для получения умеренно низких температур (до минус 100 º С), перенос теплоты обеспечивается применением рабо-чего вещества (холодильного агента). При совершении кругового процесса (обратного цикла Карно) теплота, отводимая от охлаждае-мого тела, переходит к испаряющемуся рабочему веществу при низ-кой температуре, а затем передаётся охлаждающей среде (воде) от конденсирующегося пара рабочего вещества при более высокой температуре (более высоком давлении). Для осуществления такого процесса передачи теплоты необхо-димо затратить работу на сжатие пара рабочего вещества от давления испарения до давления конденсации. Эта работа превращается в теплоту и также передается охлаждающей среде. Теоретический холодильный цикл Карно (рисунок 11) состоит из двух изоэнтропных процессов (1–2 – сжатие и 3–4 – расширение сконденсировавшегося рабочего вещества) и двух изотермических процессов (2–3 – конденсация пара и 4–1 – испарение рабочего тела). На TS-диаграмме теплота, отнимаемая от охлаждаемого тела рабочим веществом, т.е. холодопроизводительностью

Таким образом, энергетический баланс цикла Карно будет Если QL – работа, совершаемая в реальном процессе, то этот баланс справедлив для любой холодильной установки. SHAPE \* MERGEFORMAT Рисунок 11 – Теоретический холодильный цикл (обратный цикл Карно) в координатах T– S Обратный круговой цикл, представляемый на диаграмме Иначе говоря, теоретическая работа, необходимая для обеспече-ния заданной холодопроизводительности, не зависит от природы рабочего вещества и определяется только значениями температур конденсации и испарения. Уравнение (5.2) позволяет также сделать следующие, практи-чески важные общие заключения о затратах энергии при получении холода: работа будет тем меньше, чем ниже температура конденсации, а это значит, что в конденсатор следует подавать самую холодную воду; работа будет тем меньше, чем выше температура испарения, а это значит, что не следует вести охлаждение до температур более низких, чем те, которые минимально необходимы. Энергетическую экономичность холодильных установок, дейст-вующих по обратному циклу Карно, характеризуют холодильным коэффициентом, т.е. величиной отношения холодопроизводительности к затраченной работе: Для теоретического цикла, как это следует из сопоставления уравнений (5.2) и (5.3), холодильный коэффициент будет иметь наибольшее значение:

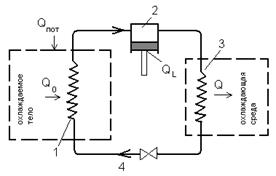

Принципиальная технологическая схема паровой компрессион-ной холодильной установки показана на рисунке 12.

SHAPE \* MERGEFORMAT 1 – испаритель; 2 – компрессор; 3 – конденсатор; 4 – дроссель Рисунок 12 – Схема паровой компрессионной холодильной установки

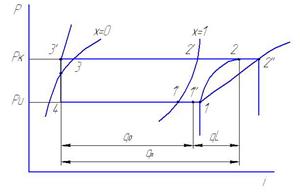

Испаритель 1 служит для испарения жидкого холодильного агента при низкой температуре и соответствующем давлении. При этом от охлаждаемого тела отнимается теплота. Компрессор 2 предназначен для сжатия пара холодильного агента, отсасываемого из испарителя. Сжатие пара сопровождается некоторым перегревом. В конденсаторе 3 сжатый компрессором пар холодильного агента превращается в жид-кое состояние. Теплота, выделяющаяся при конденсации, переходит к охлаждающей среде. Чем выше температура охлаждающей среды, тем выше должна быть температура конденсации, а следовательно, и дав-ление. Регулирующий вентиль (дроссель) 4 служит для регулирования подачи жидкого холодильного агента в испаритель. При протекании жидкости через узкое сечение вентиля происходит ее торможение или дросселирование. В результате этого процесса давление жидкого холодильного агента падает от давления конденсации до давления испарения с соответствующим понижением температуры. Циркуляция холодильного агента в холодильной установке осуществляется компрессором, который является наиболее ответствен-ной частью компрессионной установки. В качестве рабочих веществ (холодильных агентов) компрессион-ных холодильных установок в настоящее время наиболее часто исполь-зуют аммиак и различные хладоны. Хладонами (фреонами) называют фторхлорзамещенные предельных (насыщенных) углеводородов. Пока практическое применение нашли только производные метана и этана, например, хладон-11 (СРСl3), хладон-12 (CF2Cl2), хладон-22 (CHF2Cl), хладон-113 (С3Р3Сl3), хладон-114 (С2P4Сl2) и некоторые другие. Хладоны представляют собой химически инертные, не взрывоопасные и не горючие соединения. Это малотоксичные жидкости, обладающие очень слабым запахом. Хладоны легко проходят через малейшие неплотности соединений и способны проникать даже через поры обычных чугунных отливок. Процессы, происходящие с рабочими веществами в холодильных установках, изображают на энтропийной Т–S и энтальпийной Р–I диаграммах состояний этих веществ. Цикл паровой компрессионной установки с одноступенчатым сжатием характеризуется так называе-мым сухим холодом компрессора (перегревом пара при сжатии), переохлаждением жидкого холодильного агента после конденсации пара и перегревом пара, засасываемого компрессором. Согласно схеме одноступенчатой холодильной установки (см. рисунок 12), теоретичес-кий цикл ее работы в диаграммах Т–S и Р–I (рисунок 13) составляется рядом процессов.

Рисунок 13 – Цикл холодильной установки в координатах T–S и P–I. 1–2" – адиабата – сжатие в компрессоре сухого перегретого пара от давления испарения 2"–2" – изобара – охлаждение в конденсаторе сжатого и перегретого пара до температуры насыщения (х = 1); 2"–3 – изотерма и изобара – конденсация пара в конденсаторе за счет отвода теплоты охлаждающей водой или воздухом;

3–3" – изобара – переохлаждение жидкого холодильного агента в конденсаторе или отдельном теплообменнике до температуры переохлаждения Т3, более низкой, чем температура конденсации, но при том же давлении; 3"–4 – изэнтальпа – дросселирование в регулирующем вентиле с падением давления и температуры; 4–1" – изотерма и изобара – испарения и перегрев холодильного агента в испарителе за счет подвода теплоты от охлаждаемого тела; 1"–1 – изобара – перегрев пара в теплообменнике за счет теплообмена с переохлаждаемым жидким холодильным агентом в специальном теплообменнике. Переохлаждение холодильного агента (линия 3–3") компенсирует потери при дросселировании и увеличивает холодопроизводительность установки. Некоторый перегрев пара перед всасыванием (линия 1"–1) обеспечивает устойчивый сухой ход компрессора. Линия сжатия 1–2 практически не совпадает с адиабатой 1–2". Так как компрессор выполняется с воздушным охлаждением, то процесс сжатия идет с отдачей теплоты окружающей среде (воздуху), т.е. по политропе 1–2. При этом за счет отвода теплоты при сжатии работа сжатия несколько уменьшается. Цель работы – практическое ознакомление с работой холодиль-ной установки, а также экспериментальное определение холодопроиз-водительности, получаемой при заданных условиях, и холодильного коэффициента.

Экспериментальная часть

Схема холодильной установки приведена на рисунке 14. SHAPE \* MERGEFORMAT 1 – испаритель; 2 – компрессор; 3 – конденсатор; 4 – теплообменник; 5 – фильтр; 6 – осушитель; 7 – дроссель; 8 – холодильная камера; 9 – калориметр; 10 – вентилятор; 11 – заслонка; 12 – расходомер; 13 – диафрагма; 14 – ротаметр; 15 – вентиль Рисунок 14 – Схема холодильной установки ИФ-49 Изучаемая холодильная установка состоит: из испарителя 1; одноступенчатого двухцилиндрового компрессора 2 (марки 2ФВ-6/3), сжимающего пары хладона до давления конденсации

Рабочим веществом холодильной установки ИФ-49 служит хладон-12 (дифтордихлорметан), являющийся одним из наиболее широко распространенных холодильных агентов. При нормальных условиях хладон-12 представляет собой тяжелый бесцветный газ (температура кипения 29,8 º С, давление конденсации при 25 º С составляет 0,65 МПа) с очень слабым специфическим запахом, который ощутим лишь при содержании в воздухе более 20 % (об.) хладона. Сухой хладон-12 не корродирует металлы, за исключением магниевых сплавов. Хладон-12 наиболее безвреден, но в жидком состоянии может вызывать обморожение кожи и поражение глаз. В установке осуществляется замкнутый цикл охлаждения и нагревания воздуха. Циркуляцию воздуха обеспечивает вентилятор 10. Для регулирования расхода воздуха на нагревательном трубопроводе установлена заслонка 11. Судить о расходе воздуха можно по расходо-меру 12 (кольцевые весы), датчиком которого является диафрагма 13. Охлаждаемый воздух проходит холодильную камеру, в которой поме-щены испарители, сверху вниз. Для нагревания охлажденного воздуха перед вентилятором установлен двухсекционный электрокалорифер 9. Мощность одной секции калорифера и соответственно температуру нагреваемого воздуха можно регулировать лабораторным автотранс-форматором (ЛАТРом). В змеевик конденсатора 3холодильной установки подают водо-проводную воду через ротаметр 14, по показаниям которого судят о расходе воды. Температуру определяют электронным мостом (марки MCPI-01). Соответствующие термометры сопротивления подключают к показы-вающему прибору многоточечным переключателем. Датчиками температур являются термометры сопротивления. Избыточное давление конденсации и испарения измеряют манометрами.

Порядок проведения работы

При пуске установки сначала, открывая вентиль 15 (см. рисунок 14), устанавливают по ротаметру 14 заданный расход воды. Затем пускают компрессор 2 и вентилятор 10. Заданный расход воздуха устанавливают заслонкой 11 по прибору 12. Через 3минуты после пуска компрессора включают калорифер (нерегулируемую секцию включают полностью, а регулируемую секцию, мощность нагрева которой можно регулировать ЛАТРом, – по заданию). Спустя 30 минут после пуска установки приступают к снятию показаний приборов. Измерения производят каждые 5 минут. Полученные данные записывают в таблицу 10.

Таблица 10 – Экспериментальные данные

Рекомендуемые условия проведения эксперимента: 1. Расход воды в конденсаторе – от 0,3 до 0,5 л/с (от 20 2. Расход воздуха от 0,11 до 0,22 3. Мощность регулируемой секции калорифера – от 100 до 120 делений шкалы автотрансформатора. 4. Охлаждать воздух до минусовых температур не следует, так как в этом случае установка будет запотевать и может быстро выйти из строя. Кроме того, при более высокой температуре охлаждённого воздуха уменьшается температурный перепад с окружающей средой, а следовательно, будут меньше тепловые потери с поверхности холодильной камеры. После достижения установившегося режима работы установки, о чем будет свидетельствовать неизменность температуры охлаждённого воздухаво времени, выполняют контрольные измерения всех величин и прекращают опыт. Установку останавливают в следующем порядке: выключают калорифер, затем компрессор, вентилятор и в последнюю очередь отключают воду.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-26; просмотров: 288; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.9.115 (0.034 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, определяется пло-щадью а–1; 4–6, теплота, передаваемая рабочим веществом охлажда-ющей среде Q, определяется площадью а–1–3–6, а затрачиваемая работа QL – площадью 1–2–3.

, определяется пло-щадью а–1; 4–6, теплота, передаваемая рабочим веществом охлажда-ющей среде Q, определяется площадью а–1–3–6, а затрачиваемая работа QL – площадью 1–2–3. . (5.1)

. (5.1)

, происходящее при испарении рабочего вещества, должно быть равно увеличению энтропии охлаждающей среды на

, происходящее при испарении рабочего вещества, должно быть равно увеличению энтропии охлаждающей среды на  , происходящему при конденсации сжатого пара рабочего вещества. Из этого условия следует, что работа, затрачивае-мая при осуществлении теоретического холодильного цикла Карно:

, происходящему при конденсации сжатого пара рабочего вещества. Из этого условия следует, что работа, затрачивае-мая при осуществлении теоретического холодильного цикла Карно: . (5.2)

. (5.2) . (5.3)

. (5.3) . (5.4)

. (5.4)

SHAPE \* MERGEFORMAT

SHAPE \* MERGEFORMAT

до давления конденсации

до давления конденсации  ;

;

; конденса-тора 3; противоточного теплообменника 4, где жидкий хладон охлаж-дается до температуры переохлаждения

; конденса-тора 3; противоточного теплообменника 4, где жидкий хладон охлаж-дается до температуры переохлаждения  , обмениваясь теплотой с парами хладона, идущими на всасывание и перегревающимися до температуры перегрева

, обмениваясь теплотой с парами хладона, идущими на всасывание и перегревающимися до температуры перегрева  ; фильтра 5, служащего для улавливания загрязнений осушителя 6, заполненного силикагелем и предназначен-ного для улавливания влаги; терморегулирующих вентилей (дроссе-лей) 7, регулирующих поступление хладона в испаритель (установка имеет два дросселя и два змеевиковых ребристых испарителя, работающих параллельно). Испарители заключены в холодильную камеру 8. Из испарителей пары хладона всасываются компрессором.

; фильтра 5, служащего для улавливания загрязнений осушителя 6, заполненного силикагелем и предназначен-ного для улавливания влаги; терморегулирующих вентилей (дроссе-лей) 7, регулирующих поступление хладона в испаритель (установка имеет два дросселя и два змеевиковых ребристых испарителя, работающих параллельно). Испарители заключены в холодильную камеру 8. Из испарителей пары хладона всасываются компрессором. (от 400 до 800

(от 400 до 800  ).

).