Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

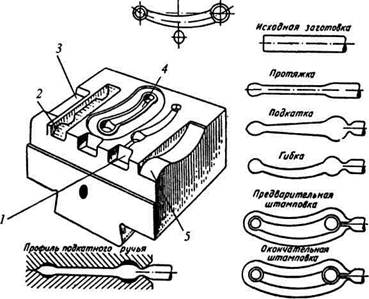

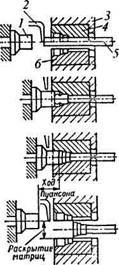

Стадии получения сложной поковки в нескольких ручьях

Виды штамповочных ручьев Заготовительные ручьи предназначены для фасонирования в штампах. Фасонирование – перераспределение металла заготовки с целью придания ей формы, обеспечивающей последующую штамповку с малым отходом металла. К заготовительным ручьям относятся протяжной, подкатной, гибочный и пережимной, а также площадка для осадки. Протяжной ручей предназначен для увеличения длины отдельных участков заготовки за счет уменьшения площади их поперечного сечения, выполняемого воздействием частых слабых ударов с кантованием заготовки. Подкатной ручей служит для местного увеличения сечения заготовки (набора металла) за счет уменьшения сечения рядом лежащих участков, то есть для распределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке. Переход осуществляется за несколько ударов с кантованием. Пережимной ручей предназначен для уменьшения вертикального размера заготовки в местах, требующих уширения. Выполняется за 1…3 удара. Гибочный ручей применяют только при штамповке поковок, имеющих изогнутую ось. Служит для придания заготовке формы поковки в плоскости разъема. Из гибочного ручья в следующий заготовку передают с поворотом на 90 0. При штамповке поковок, имеющих в плане форму окружности или близкую к ней, часто применяют осадку исходной заготовки до требуемых размеров по высоте и диаметру. Для этого на плоскости штампа предусматривают площадку для осадки. Штамповочные ручьи предназначены для получения готовой поковки. К штамповочным ручьям относятся черновой (предварительный) и чистовой (окончательный). Черновой ручей предназначен для максимального приближения формы заготовки к форме поковки сложной конфигурации. Глубина ручья несколько больше, а поперечные размеры меньше, чем у чистового ручья (чтобы заготовка свободно укладывалась в чистовой ручей). Радиусы скругления и уклоны увеличиваются. В открытых штампах черновой ручей не имеет облойной канавки. Применяется для снижения износа чистового ручья, но может отсутствовать. Чистовой ручей служит для получения готовой поковки, имеет размеры «горячей поковки», то есть больше, чем у холодной поковки, на величину усадки. В открытых штампах по периметру ручья предусмотрена облойная канавка, для приема избыточного металла. Чистовой ручей расположен в центре штампа, так как в нем возникают наибольшие усилия при штамповке.

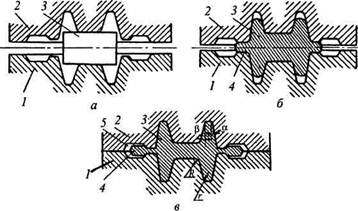

Технология горячей объемной штамповки Технологический процесс ГОШ отличается значительным разнообразием и определяется выбором самого изделия и применяемым оборудованием. Технологический процесс зависит от формы поковки. По форме в плане поковки делятся на две группы: диски и поковки удлиненной формы. К первой группе относятся круглые или квадратные поковки, имеющие сравнительно небольшую длину: шестерни, диски, фланцы, ступицы, крышки и др. Штамповка таких поковок производится осадкой в торец исходной заготовки с применением только штамповочных переходов. Ко второй группе относятся поковки удлиненной формы: валы, рычаги, шатуны и др. Штамповка таких поковок производится протяжкой исходной заготовки (плашмя). Перед окончательной штамповкой таких поковок в штамповочных ручьях требуется фасонирование исходной заготовки в заготовительных ручьях штампа, свободной ковкой или на ковочных вальцах. Схемы штамповки Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах (рисунок 2). Схемы штамповки

Рис. 2 Штамповка в открытых штампах (рисунок 2, позиция а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов. Штамповка в закрытых штампах (рисунок 2, позиция б) характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема (рисунок 2, позиция в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность. Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла из-за отсутствия облоя. Поковки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. Металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, это позволяет получать большие степени деформации и штамповать малопластичные сплавы. ъемная штамповка — вид обработки металлов давлением, при котором формообразование поковки осуществляется пластическим деформированием заготовки в специальном инструменте — штампе. Полости в верхней и нижней частях штампа называют ручьями штампа. Течение металла в штампе ограничивается поверхностями полости штампа, и в конечный момент штамповки при смыкании они образуют единую замкнутую полость, соответствующую по конфигурации поковке. Исходным материалом для ГОШ служат прокатанные или прессованные прутки круглого, квадратного или прямоугольного сечения, а также периодический прокат. Штамповку можно вести непосредственно от прутка с последующим отделением его от штампованной части, однако чаще предварительно от прутка отрезают мерные куски. Штамповке подвергают чаще всего углеродистые или низколегированные стали, реже цветные металлы и сплавы. Основными достоинствами ГОШ являются: 1. Высокая производительность — до сотен поковок в час. 2. Меньшие припуски и допуски, чем при ковке. Это приводит к упрощению механической обработки и снижению ее трудоемкости. У деталей, полученных ГОШ, часто обрабатываются только сопрягаемые поверхности. 3. Квалификация штамповщика может быть существенно меньшей, чем кузнеца. Вместе с тем следует знать, что для ГОШ требуются значительно большие усилия, чем при ковке однотипных деталей. Это связано с тем, что при штамповке течение металла затруднено трением о стенки ручья и тем, что деформации одновременно подвергаются большие объемы заготовки. Кроме того, масса штампованных поковок ограничивается мощностью оборудования; обычно это до 100—200 кг. Процесс штамповки выполняется в зависимости от вида поковки, рода материала и характера производства на установках различного вида. Наиболее широкое распространение получила штамповка на молотах, прессах, горизонтально-ковочных машинах, ковочных или ротационно-обжимных вальцах и другом оборудовании.

производства сравнительно мелких поковок пневматические молоты имеют массу падающих частей 100—1000 кг, для крупных — до 30 т. Молоты могут производить до 55 ударов/мин. Штампованные поковки на молотах производят массой до 1000 кг, при этом в каждом ручье штамповку выполняют за 2—4 удара. 20.3. Разновидности горячей объемной штамповки Большое разнообразие форм и размеров штампованных заготовок и материалов, из которых они штампуются, обусловливает различные способы их получения в зависимости от типа штампов, способа установки в штампе, вида применяемого оборудования. В зависимости от типа штампа ГОШ подразделяют на штамповку в открытых штампах, штамповку в закрытых штампах и в штампах для выдавливания. Штамповка в открытых штампах характеризуется тем, что полость штампа в процессе деформирования незамкнута (рис. 20.2). В течение всего процесса деформирования между верхним и нижним штампами существует переменный зазор, который постепенно уменьшается. В него выдавливается металл, образующий по периметру поковки заусенец (облой). Процесс деформирования исходной заготовки в открытом штампе можно представить

Рис. 20.2. Штамповка в открытых штампах: а — начальная стадия; б — стадия образования заусенца; в — конечная стадия штамповки, 1—2 — нижняя и верхняя половины штампа, 3 — исходная заготовка, 4 — заусенец, 5 — заусеничная канавка следующим образом. В начальный момент приложения силы часть металла вытекает из полости ручья в заусенечную канавку. Объем металла, находящийся в ручье штампа, таким образом, не постоянен; при большом зазоре между частями штампа металл сравнительно легко вытекает в заусенец, так как сопротивление течению металла здесь меньше, чем в трудно заполняемых углах полости штампа. При дальнейшем деформировании в результате сжатия заусенца, уменьшения его высоты и более интенсивного охлаждения, сопротивление течению металла в заусенечную канавку резко возрастает, полость штампа все более прочно «запирается». При возрастании усилия металл уже практически не течет в заусенец, а заполняет все углы штампа. Если в начальный момент деформирования схема напряженного состояния характеризовалась как всестороннее сжатие с большой степенью неравномерности сил по осям, то в конечный момент эта схема все более приближает до величины, необходимой для получения четко оформленной поковки. В последний момент происходит так называемая доштамповка — вытеснение избытка металла в заусенечную канавку, после чего обе половины штампа практически смыкаются.

Объемной штамповкой называют процесс получения поковок, при котором формообразующую полость штампа, называемую ручьем, принудительно заполняют металлом исходной заготовки и перераспределяют его в соответствии с заданной чертежом конфигурацией. Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки. Объемную штамповку осуществляют при разных температурах исходной заготовки и, в соответствии с температурой, делят на холодную и горячую. Наиболее широкое распространение получила горячая объемная штамповка (ГОШ), которую ведут в интервале температур, обеспечивающих снятие упрочнения. Исходным материалом для горячей объемной штамповки являются сортовой прокат, прессованные прутки, литая заготовка, в крупносерийном производстве – периодический прокат, что обеспечивает сокращение подготовительных операций.

Формообразование при горячей объемной штамповке

Основная операция ГОШ может быть выполнена за один или несколько переходов. При каждом переходе формообразование осуществляется специальной рабочей полостью штампа – ручьем (гравюрой). Переходы и ручьи делятся на две группы: заготовительные и штамповочные. Схема технологического процесса получения сложной заготовки в нескольких ручьях представлена на рис.13.1.

Рис. 13.1. Стадии получения сложной поковки в нескольких ручьях 1 – черновой ручей; 2 – подкатной ручей; 3 – протяжной ручей; 4 – чистовой ручей, 5 – гибочный ручей

^ Заготовительные ручьи предназначены для фасонирования в штампах. Фасонирование – перераспределение металла заготовки с целью придания ей формы, обеспечивающей последующую штамповку с малым отходом металла. К заготовительным ручьям относятся протяжной, подкатной, гибочный и пережимной, а также площадка для осадки. Протяжной ручей предназначен для увеличения длины отдельных участков заготовки за счет уменьшения площади их поперечного сечения, выполняемого воздействием частых слабых ударов с кантованием заготовки. ^ Подкатной ручей служит для местного увеличения сечения заготовки (набора металла) за счет уменьшения сечения рядом лежащих участков, то есть для распределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке. Переход осуществляется за несколько ударов с кантованием. ^ Пережимной ручей предназначен для уменьшения вертикального размера заготовки в местах, требующих уширения. Выполняется за 1…3 удара. Гибочный ручей применяют только при штамповке поковок, имеющих изогнутую ось. Служит для придания заготовке формы поковки в плоскости разъема. Из гибочного ручья в следующий заготовку передают с поворотом на 90 0. При штамповке поковок, имеющих в плане форму окружности или близкую к ней, часто применяют осадку исходной заготовки до требуемых размеров по высоте и диаметру. Для этого на плоскости штампа предусматривают площадку для осадки. Штамповочные ручьи предназначены для получения готовой поковки. К штамповочным ручьям относятся черновой (предварительный) и чистовой (окончательный). ^ Черновой ручей предназначен для максимального приближения формы заготовки к форме поковки сложной конфигурации. Глубина ручья несколько больше, а поперечные размеры меньше, чем у чистового ручья (чтобы заготовка свободно укладывалась в чистовой ручей). Радиусы скругления и уклоны увеличиваются. В открытых штампах черновой ручей не имеет облойной канавки. Применяется для снижения износа чистового ручья, но может отсутствовать. ^ Чистовой ручей служит для получения готовой поковки, имеет размеры «горячей поковки», то есть больше, чем у холодной поковки, на величину усадки. В открытых штампах по периметру ручья предусмотрена облойная канавка, для приема избыточного металла. Чистовой ручей расположен в центре штампа, так как в нем возникают наибольшие усилия при штамповке. Технологический процесс ГОШ отличается значительным разнообразием и определяется выбором самого изделия и применяемым оборудованием. Технологический процесс зависит от формы поковки. По форме в плане поковки делятся на две группы: диски и поковки удлиненной формы. К первой группе относятся круглые или квадратные поковки, имеющие сравнительно небольшую длину: шестерни, диски, фланцы, ступицы, крышки и др. Штамповка таких поковок производится осадкой в торец исходной заготовки с применением только штамповочных переходов. Ко второй группе относятся поковки удлиненной формы: валы, рычаги, шатуны и др. Штамповка таких поковок производится протяжкой исходной заготовки (плашмя). Перед окончательной штамповкой таких поковок в штамповочных ручьях требуется фасонирование исходной заготовки в заготовительных ручьях штампа, свободной ковкой или на ковочных вальцах. Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах (рис. 13.2).

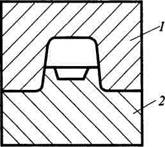

Рис. 13.2. Схемы штамповки в открытых и закрытых штампах: 1 – облойная канавка

Штамповка в открытых штампах (рис.13.2.а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов. ^ Штамповка в закрытых штампах (рис.13.2.б) характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема (рис. 13.3.в). При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность. Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла из-за отсутствия облоя. Поковки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. Металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

Чертеж поковки

Чертеж поковки является основным документом при разработке технологического процесса и проектировании штампа. Его выполняют на основе чертежа детали по ГОСТ 7505 – Поковки стальные штампованные. Сначала необходимо выбрать поверхность разъема, т.е. поверхность, по которой соприкасаются между собой верхняя и нижняя половины штампа. Обычно эта поверхность является плоскостью или сочетанием плоскостей. Она необходима для установки исходной заготовки и удаления из штампа готовой поковки. Поверхность разъема устанавливают в плоскости двух наибольших габаритных размеров, при этом полости штампа имеют наименьшую глубину. При штамповке в открытых штампах плоскость разъема должна обеспечивать контроль сдвига верхней и нижней частей штампа после обрезки облоя. Для этого она должна пересекать вертикальную поверхность поковки (рис. 13.3.а). Желательно плоскость разъема располагать так, чтобы естественные уклоны облегчали удаление поковки из штампа (рис. 13.3.б) даже без выталкивателей и без существенного упрощения формы детали.

Рис. 13.3. Выбор плоскости разъема штампа

В некоторых случаях положение плоскости разъема определяется макроструктурой металла. Например, при штамповке шестерен плоскость разъема должна быть перпендикулярна к оси детали. В этом случае макроструктура получается одинаковой у всех зубьев шестерни и обеспечивает их высокую прочность. На рис. 13.4 показан выбор положения разъема штампа по условиям работы детали. Если деталь работает на срез по линии а – а, то волокна металла должны располагаться перпендикулярно к линии среза (положение II – II). Положение плоскости разъема I – I в данном случае нежелательно.

Рис.13.4. Схема к выбору плоскости разъема с учетом условий работы детали

При выборе плоскости разъема необходимо учитывать использование поверхностей поковки в качестве баз при механической обработке. Базы должны быть цилиндрическими, без штамповочных уклонов. При этом припуск на механическую обработку должен быть одинаков в направлении обработки. При штамповке в закрытых штампах плоскость разъема выбирают по торцевой наибольшей поверхности детали. Припуски на механическую обработку регламентируются ГОСТ 7505 с учетом точности поковки, которая определяется видом оборудования и технологией ГОШ (открытая или закрытая) и назначаются в основном на сопрягаемые поверхности. Допуски учитывают возможные отклонения от номинальных размеров вследствие недоштамповки по высоте, сдвига частей штампов, их износа и т.п. К кузнечным напускам относятся штамповочные уклоны, внутренние радиусы закруглений, перемычки отверстий. Штамповочные уклоны назначаются сверх припуска, они повышают отход металла при механической обработке и утяжеляют поковку. Для наружных поверхностей, вследствие температурной усадки, уклоны меньше, чем для внутренних поверхностей. Все пересекающиеся поверхности сопрягаются по радиусам. Это необходимо для лучшего заполнения полости штампа и предохранения его от преждевременного износа и поломок. Радиусы скругления зависят от глубины полости штампа. Внутренние радиусы скругления в 3…4 раза больше, чем наружные. Наружные радиусы обычно составляют 1…60. При штамповке в штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому наносят только наметку отверстия с перемычкой-пленкой, удаляемой впоследствии в специальных штампах. Толщина перемычки

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 197; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.121.131 (0.07 с.) |

Рис. 1: 1 – черновой ручей; 2 – подкатной ручей; 3 – протяжной ручей; 4 – чистовой ручей; 5 – гибочный ручей

Рис. 1: 1 – черновой ручей; 2 – подкатной ручей; 3 – протяжной ручей; 4 – чистовой ручей; 5 – гибочный ручей

устанавливается в зависимости от диаметра отверстия

устанавливается в зависимости от диаметра отверстия  , но не должна быть менее 4 мм. Отверстия диаметром менее 30 мм не штампуются

, но не должна быть менее 4 мм. Отверстия диаметром менее 30 мм не штампуются