Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Последовательность работы при выполнении курсового проекта.

Конструирование приспособления – творческий процесс. Для него характерны трудоемкость, многовариантность возможных решений, определенная последовательность выполнения. На первом этапе конструирования получают и анализируют исходные данные, определяют условия использования приспособления и предъявляемые к нему требования. На этом этапе выбирают, обосновывают, рассчитывают отдельные элементы приспособления. Определяют техническую и экономическую целесообразность возможных вариантов конструкции приспособления. На втором этапе из выбранных элементов разрабатывают общий вид приспособления и рабочие чертежи оригинальных деталей. Тип производства является основным определяющим фактором при выборе конструктивного варианта приспособления. В массовом и крупносерийном производстве используются специальные приспособления высокой производительности. Это приспособления с зажимными устройствами с быстродействующими пневмо- или гидроприводами, многоместные, автоматизированные. В серийном производстве могут применяться простые приспособления на принципах агрегатирования – каждое новое приспособление создается из узлов многократно используемых, а так же нормализация и стандартизация узлов и деталей. В индивидуальном производстве используют в основном универсальные приспособления общего назначения, а также систему универсально-сборных приспособлений (УСП). Таким образом, в зависимости от конкретных условий, определяемых требованиями чертежа и технологического процесса, с помощью приспособления можно одновременно решать несколько различных задач. Для этого в нем предусмотрены детали и узлы с соответствующим целевым назначением. В общем случае приспособление может иметь следующие детали и узлы: корпус, опорные элементы, зажимные устройства, элементы для координации и направления инструмента, элементы, обеспечивающие точное расположение приспособления на станке, делительное устройство. На основе этого анализа устанавливают следующее: а) обрабатываемую деталь; б) операцию, для которой проектируется приспособление; в) станок для данной операции; г) размеры детали, которые необходимо получить при данной операции; д) установочные базы;

е) место действия зажимного условия; ж) установочные места принятого оборудования (размеры стола, количество Т – образных пазов и т. д.); з) инструмент для данной операции (геометрические параметры).

4. Методические рекомендации по выполнению разделов Курсового проекта Основные рекомендации для выполнения курсового проекта: 1. Обработку вопросов и выполнение необходимых расчетов, в соответствии с заданием на проектирование, целесообразно производить параллельно с выполнением графических документов. 2. При выполнении курсового проекта необходимо строго соблюдать единую систему конструкторской и технологической документации, государственные стандарты, нормативные документы и рекомендации. 3. Графическую часть проекта выполнять на листах чертежной бумаги. Каждый документ, отдельный чертеж должен иметь рамку и основную надпись. В соответствии с заданием на курсовое проектирование разрабатывается станочное приспособление (механизмы, устройства) на одну из операций технологического процесса изготовления деталей. В процессе разработки приспособления (механизма, устройства) необходимо предусмотреть обеспечение заданной производительности и требуемой точности изготовления деталей, применяя быстродействующие пневматические, гидравлические и другие зажимы, непрерывную и позиционную обработку группы деталей несколькими инструментами при наименьшем рабочем пути инструментов, стабильное взаимное положение заготовки и режущего инструмента при обработке, удобную установку, контроль и снятие детали, свободное удаление стружки, удобство управления станком и приспособлением, а также условия, обеспечивающие безопасность работы и обслуживания данного приспособления. Ниже приведены уточнения и дополнения по ходу выполнения пояснительной записки и графических документов курсового проекта: Во введении указывается цель проекта, его связь с задачами машиностроения, обосновывается актуальность выбранной пояснительной записки.

Общий раздел Изучив конструкцию и служебное назначение, изготавливают детали в проектируемом приспособлении, и проведя технологический контроль чертежа детали, а также требований стандартов ЕСКД, выполняют чертеж детали. В описании конструкции детали (п.1.1) указывается название детали и ее служебное назначение. Исходя из заданной программы выпуска, определяется тип производства. Анализируются конструктивные элементы и размеры детали, заданные на чертеже, а также нормы точности, предъявляемые к поверхностям детали.

Далее описывается операция, для которой необходимо разработать приспособление. В описании операции указывают, какую поверхность необходимо обработать, ее размер, квалитет точности, шероховатость. Затем выбирается метод обработки и оборудование. Подбирается модель станка и приводится его техническая характеристика (диаметр шпинделя, размеры рабочей поверхности стола, наибольший вес обрабатываемой детали, расстояние от оси шпинделя до поверхности стола, мощность электродвигателя и др.). Кратко описывается кинематика станка. В пункте «Разработка схемы базирования» (п.1.2) выбирается метод установки детали и установочные элементы приспособлений. При установке обрабатываемой детали в приспособление должно соблюдаться правило шести точек. Оно позволяет правильно решить вопрос о выборе установочных баз. При выборе установочных элементов пользуются литературными источниками [3] и ГОСТ, и лишь при необходимости используют специальные детали. Общие требования, предъявляемые к установочным элементам, определены необходимостью уменьшить погрешности, влияющие на точность изготовления детали при использовании приспособлений: 1) число и расположение установочных элементов должны обеспечить необходимое базирование заготовки, устойчивость и жесткость ее закрепления. Изменение числа установочных элементов всегда приводит к появлению неопределенности базирования. Для обеспечения положения заготовки в приспособлении расстояние между опорами выбирают возможно большим. При выполнении условий неотрывности обрабатываемая заготовка лишается всех степеней свободы, и положение ее базовых поверхностей в пространстве является определенным; 2) количество основных опор, на которые устанавливают обрабатываемую заготовку, не должно быть больше шести (правило шести точек). В процессе обработки деталей неизбежно возникают погрешности. Если они находятся в пределах допускаемых отклонений, заданных чертежом или техническими условиями, то точность обработки будет обеспечена. Любая схема базирования может обеспечить одинаковое положение всех заготовок партии только в том случае, если у них не будет погрешности в размерах и во взаимном расположении баз. В действительности же погрешности всегда имеют место и влияют на положение заготовки в приспособлении. Расчет величины погрешности базирования при установке заготовок производится по литературным источникам [2], [4]. Необходимо также описать: на какие поверхности будет устанавливаться деталь в приспособлении, что лишит деталь шести степеней свободы. Выбираются установочные элементы, их конструкция и размеры. Приводится схема базирования детали с указанием шести баз. Схема базирования выбирается согласно ГОСТ (приложение 3). В пункте 5.1.3 «Выбор типа приспособления и описание принципа его работы» указывается, для какой операции проектируется приспособление, для какого типа производства необходимо спроектировать специальное приспособление с использованием стандартных деталей и узлов, а также специальных деталей. Затем определяется предварительная конструкция приспособления и описывается, как устанавливается заготовка, чем закрепляется, описывается работа приспособления.

Необходимо привести схему приспособления, указать конструкцию элементов приспособления, их назначение, конструктивные особенности, материалы, виды термической обработки, а также последовательность наладки приспособления, закрепления и открепления изготавливаемой детали.

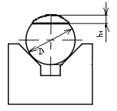

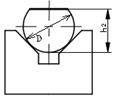

Специальный раздел Согласно выбранной схеме базирования заготовки в приспособлении необходимо в п. 2.1. рассчитать погрешность базирования. В процессе обработки деталей неизбежно возникают погрешности. Если они находятся в пределах допустимых отклонений, заданных чертежом или техническими условиями, то точность обработки обеспечена. Любая схема базирования может обеспечить одинаковое положение всех заготовок партии только в том случае, если у них не будет погрешностей в размерах и во взаиморасположении баз. В действительности же погрешности всегда имеют место и влияют на положение заготовки в приспособлении. Практически каждая деталь из партии занимает свое положение в приспособлении, несколько отличающееся от положения других. Расстояние между возможными крайними положениями, которые может занимать исходная база у разных деталей партии при их установке в приспособлении, измеренное в направлении исходного диаметра, будет называться погрешностью установки. Определение величины погрешности установки сводится к решению чисто геометрических задач. Расчет величины погрешности базирования при установке заготовок производится по формулам в зависимости от выбранной схемы установки. При установке заготовок на призмы расчет производится по следующим схемам: 1) Основной размер задан от верхней образующей (рис. 1).

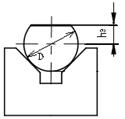

где 2) Размер задан от нижней образующей (рис. 2).

3) Размер задан от центра детали (рис.3).

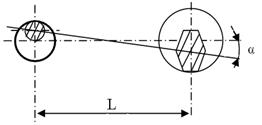

Стандартные опорные призмы по ГОСТ 12195-86. – При установке заготовок по двум отверстиям и перпендикулярной к ним плоскости расчет погрешности базирования позволяет установить величину наибольшего угла смещения – перекоса (рис. 4)..

Рис. 4. Схема установки на два пальца

где α – max возможный угол поворота заготовки вследствие наличия зазоров между базовыми отверстиями и установочными пальцами;

L – расстояния между центрами отверстий. – При установке заготовки на пальцы и оправки погрешность базирования рассчитывается для каждой типовой схемы (рис. 5).

– При установке заготовок на плоскость (рис. 6).

Более подробно c формулами, определяющими погрешность базирования при различных схемах установки можно ознакомиться в [7, 8]. Рассчитанную погрешность базирования необходимо сравнить с допуском на обрабатываемый размер. Должно выполняться условие Далее в п. 2.2. разрабатывается схема силового замыкания заготовки в приспособлении. Силовое замыкание или закрепление заготовки производится с помощью зажимных устройств различной конструкции. Основное назначение зажимных устройств в приспособлении – обеспечение надежного контакта заготовки с установочными элементами, предупреждение ее смещения и вибраций в процессе обработки. Принцип действия и конструкцию зажимного устройства выбирают, исходя из конкретных условий выполнения операции: типа производства, величины сил резания, действующих на заготовку, типа станка и т. п. Надежность закрепления проверяется расчетами, выполняемыми при проектировании приспособлений. Зажимные устройства условно делят на три группы, и методика расчета зависит от того, к какой группе относится зажимное устройство. К I группе относятся зажимные устройства, имеющие в своем составе силовой механизм и привод, который обеспечивает перемещение контактного элемента и создает исходное усилие Ри, преобразуемое в зажимное усилие Q (приводы пневматические, гидравлические, пневмогидравлические и т. д.). Во II группу входят зажимные устройства, имеющие в своем составе только силовой механизм, который приводится в действие непосредственно рабочим, прилагающим исходное усилие Ри на тяге С. Это устройства с ручным приводом. К III группе относятся зажимные устройства, которые не имеют силового механизма, а используемые приводы лишь условно можно называть приводами, так как они не вызывают перемещений элементов зажимного устройства, а только создают зажимное усилие Q. К этой группе относятся вакуумные и магнитные устройства. Для расчета сил закрепления необходимо знать условия проектируемой обработки: величину, направление и место приложения сил, сдвигающих заготовку, а также схему ее установки и закрепления. Рассчитать усилие зажима заготовки и основных параметров зажимного механизма можно, используя литературные источники [1], [2], [3], [4], [9].

Общность расчетов зажимных устройств заключается в: 1) определении сил и моментов резания; 2) выборе коэффициента трения; 3) составлении расчетной схемы и исходного уравнения для расчета зажимного усилия Q; 4) выборе коэффициента надежности закрепления К. Расчет зажимных устройств первой группы проводится, исходя из требующегося зажимного усилия Q и условий выполнения операции. Выбирают тип силового механизма и по нему выбирают и рассчитывают привод. Для второй группы зажимных устройств по зажимному усилию Q выбирают силовой механизм, имея в виду, что рабочий может приложить вполне определенное усилие Ри (не более 150 Н). Для третьей группы по зажимному усилию и площади заготовки, на которой распределяется удельное усилие q,определяют требуемое усилие Ри, по которому рассчитывают необходимый вакуум или силовой магнитный поток. В этом пункте необходимо составить схему силового замыкания, т. е. показать место приложения силы закрепления и ее направления относительно заготовки. В п. 2.3. необходимо произвести расчет сил резания или крутящего момента для заданной технологической операции. Действующие на заготовку силы и моменты резания можно рассчитать по нормативам режимов резания. При токарной обработке резцами силу резания, действующую на заготовку, принято представлять тремя составляющими: Рz, Py, Px. При обработке на сверлильных станках и других станках сверлами и зенкерами, действие инструмента на заготовку принято заменять силой Ро и крутящим моментов М. При фрезеровании действие фрезы на заготовку можно заменить силами Рz и Ро. Величину необходимого зажимного усилия определяют на основе решения задачи статики, рассматривая равновесие заготовки под действием приложения к ней сил. Для этого необходимо изобразить на схеме базирования заготовки все действующие на нее силы: силы резания, моменты резания, зажимное усилие, реакции опор и силы трения в местах контакта. На основании решений уравнений статики получают формулы для расчета зажимного усилия. В п. 2.4. определяют основные параметры привода приспособления. Исходными данными для выбора зажимного устройства служат: величина зажимного усилия Q, тип производства, размеры и конфигурация заготовки, характер выполняемой операции. При больших усилиях Q следует выбирать зажимное устройство I или II группы, учитывая при этом, что устройства II группы – это ручные зажимные устройства, их используют в единичном и мелкосерийном производствах. Ручные устройства с эксцентриковыми механизмами не следует применять в приспособлениях, предназначенных для станков, где приспособление вращается с заготовкой (токарных, револьверных), так как под действием инерционных сил, приложенных к рукоятке эксцентрика зажимное устройство может открепиться. Для крупносерийного и массового производства предназначены зажимные устройства I группы с быстродействующими приводами. При малых усилиях Q и для закрепления тонкостенных заготовок применяют устройства III группы. Они могут применяться в любом типе производства. Это вакуумные, магнитные, электромагнитные приводы. Силовые механизмы зажимных устройств делятся на простые и комбинированные. Простые состоят из одного элементарного механизма: винтового, эксцентрикового, клинового или рычажного. Комбинированные представляют комбинацию нескольких простых: рычажного и винтового, рычажного и эксцентрикового, рычажного и клинового. Выбор силового механизма с рычажными зажимами производится с учетом приведения их в действие. В зажимных устройствах I группы применяются пневматические, гидравлические, пневмогидравлические, механизированные, центробежноинерционные и др. приводы. В III группе – вакуумные и магнитные. К основным параметрам приводов относят: диаметры цилиндров, диаметры штоков приводов, ход штока, диаметры трубопроводов. Диаметры цилиндров пневмоприводов выбирают из нормального ряда [1]: 50, 60, 75, 100, 125, 150, 200, 250 и 300 мм. Диаметры гидроприводов из ряда [1]: 40, 50, 60, 75, 100 мм. Также выбирают тип цилиндра: одностороннего действия или двустороннего. Усилие Ршт на штоке пневматических и гидравлических цилиндров определяют по формуле: а) для цилиндров одностороннего действия

б) для цилиндров двухстороннего действия

где Dц – диаметр цилиндра, мм; dшт – диаметр штока, мм; р – давление воздуха или масла, МПа; η – коэффициент полезного действия. Усилие на штоке пневматической диафрагменной камеры

где D – диаметр пневмокамеры (внутренний), мм; d – диаметр диска, мм (d ≈ 0,7D). Формулы для определения расчетных зависимостей размерных механизмов и приводов приведены в [1, 7]. В п. 2.5. производят расчет усилия зажима заготовки в приспособлении согласно выбранному типу зажимного устройства. Усилие зажима, создаваемое винтовыми механизмами, рассчитывается по формуле:

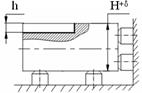

где Р – усилие, приложенное к гаечному ключу или рукоятке, Н; L – длина ключа или рукоятки, мм; α – угол подъема резьбы (у стандартных метрических резьб α = 2о30/); φ – угол трения в резьбе (φ = 6о34/ для метрических резьб); k – коэффициент, зависящий от формы и размеров поверхности соприкосновения зажимного элемента с зажимаемой поверхностью. Усилие зажима, развиваемое Г-образным прихватом, определяется по формуле:

где Р – действующее на прихват усилие, Н; l – плечо прихвата, мм; Н – высота прихвата, мм. Усилие зажима, развиваемое эксцентриком, определяется по формуле:

где Р – усилие, приложенное к рукоятке, Н; L – плечо рукоятки, мм; ρ – радиус эксцентрика в точке касания, мм; φ, φ1 – углы трения. У круглого эксцентрика:

где D – диаметр эксцентрика, мм; е – эксцентриситет, мм; α – угол подъема эксцентрика. Значения коэффициента k из формулы (4) для различных случаев: – винт со сферическим опорным торцем k = 0; – винт с плоским опорным торцем: k = 0,6μ r; (9) – винт со сферическим опорным торцем, входящим в конусное углубление:

– винт с кольцевым опорным торцем или гайка:

где μ – коэффициент трения на торце винта или гайки (μ = 0,1); r – радиус опорного торца болта ( Рассчитав усилие зажима заготовки, необходимо сравнить его с силой резания, действующей на заготовку в процессе обработки. Усилие зажима должно быть больше силы, действующей на заготовку. Если это условие выполняется, значит, заготовка будет надежно закреплена. В п. 2.6. необходимо рассчитать экономическую эффективность приспособления. При этом необходимо учитывать, что применение станочных приспособлений способствует решению двух основных задач: 1) обеспечению заданной точности обработки; 2) повышению производительности и облегчению труда рабочих. Для выполнения операций технологического процесса могут быть использованы приспособления, равноценные по точности, но различные по их сложности, производительности и стоимости. Применение сложных специальных приспособлений или автоматизированных с пневматическим или гидравлическим приводом повышает производительность труда, но при малом годовом выпуске деталей такие приспособления могут оказаться неэкономичными: от их применения себестоимость операции не снижается, а повышается. Поэтому при оснащении операции приспособлением необходимо производить экономические расчеты. Расчет экономической эффективности применения приспособления основывается на сопоставлении затрат и экономии, возникающих при его использовании и относимых к годовому периоду. Условие эффективности применения приспособления выражается формулой

где Э – годовая экономия (руб); Р – годовые затраты в приспособлении (руб). Годовая экономия:

где Тшт – штучное время при обработке детали без приспособления;

где апер. – переменные затраты (заработная плата); ап..п. – переменно-постоянные затраты (затраты на амортизацию, эксплуатацию станка, эксплуатацию универсальных приспособлений); апост – постоянные прочие затраты (косвенные) цеховые расходы, которые при данном объеме выпуска продукции остаются постоянными. Все данные в таблице источника [ 8 ]. Годовые затраты на приспособление рассчитываются в зависимости от типа приспособления

где Рсп – годовые затраты на специальные приспособления (руб); Ссп – стоимость специального приспособления выбирается по источнику [ 8 ]; для специального приспособления:

где Рком – затраты на одну компоновку, собранную один раз (руб); Кпов – коэффициент повторяемости запуска партии деталей в течение года; Сн – стоимость специальной наладки выбирается по источнику Подобные расчеты проводятся после того, как специальное приспособление уже спроектировано и необходимо установить, будет ли оно экономически эффективным. Методика расчета экономической эффективности в источниках [8], [9], приложения (1,2).

4.3. Порядок конструирования и оформления сборочного чертежа приспособления. При выборе конструкции приспособления можно использовать источники [5], [6]. Конструирование сводится к последовательному вычерчиванию эле-ментов приспособления вокруг контура обрабатываемой детали. Рекомендуется придерживаться следующего порядка: Контур обрабатываемой детали наносят в необходимом количестве проекций, располагаемых так, чтобы оставалось достаточно места для последующего вычерчивания элементов приспособления. Контур вычерчивают тонкими линиями. Вокруг контура вначале вычерчивают установочные элементы. Далее проектируют и вычерчивают направляющие детали (кондукторные втулки, габариты для установки фрез и т. п.) и механизмы, затем зажимные и вспомогательные элементы и механизмы. После этого определяют контуры корпуса приспособления, используя ту или иную форму стандартных заготовок корпусов. Выбранную конструкцию детали или узла приспособления сразу же вычерчивают во всех проекциях. Также вычерчивают необходимые размеры и сечения в масштабе 1:1; исключение могут составлять приспособления для особо крупных или мелких деталей. На общем виде даётся нумерация деталей и составляется спецификация. Размеры, допуски и посадки на чертежах приспособлений. На чертеже общего вида указываются: 1) габаритные и справочные размеры приспособления; 2) контрольные и координирующие размеры с допусками, точность которых влияет на погрешность размеров детали (расстояния между осями кондукторных втулок и т. п.); 3) размеры сопряжений с посадками, точность которых определяет расположение и условия работы отдельных механизмов приспособления. Также на сборочном чертеже указываются технические требования. Процесс проектирования станочного приспособления заканчивается получением комплекта конструкторской документации: сборочного чертежа, спецификации, рабочих чертежей нестандартных деталей приспособления.

Пример выполнения некоторых разделов курсового проекта по проектированию приспособления для обработки детали «кронштейн» Пример выполнения общего раздела

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 81; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.143.239 (0.059 с.) |

Рис. 1

Рис. 1

.

При α = 90о

.

При α = 90о

,

,

– допуск на размер D, α – угол призмы.

– допуск на размер D, α – угол призмы. Рис. 2

Рис. 2

.

При α = 90о

.

При α = 90о

.

.

Рис. 3

Рис. 3

.

При α = 90о

.

При α = 90о

.

.

,

, – max зазоры в соединении отверстия и пальца соответственно в каждом из двух соединений (мм):

– max зазоры в соединении отверстия и пальца соответственно в каждом из двух соединений (мм): ;

; Рис. 5

Рис. 5

,

где

,

где  – зазор при одностороннем смещении заготовки;

– зазор при одностороннем смещении заготовки;

– при произвольном смещении заготовки.

– при произвольном смещении заготовки.

Рис. 6. Схема установки на плоскость

Рис. 6. Схема установки на плоскость

. В противном случае необходимо изменить схему базирования для обеспечения обработки заготовки в приспособлении без брака.

. В противном случае необходимо изменить схему базирования для обеспечения обработки заготовки в приспособлении без брака. ; (1)

; (1) , (2)

, (2) , (3)

, (3) , (4)

, (4) , (5)

, (5) , (6)

, (6) ; (7)

; (7) , (8)

, (8) ; (10)

; (10) , (11)

, (11) резьбы), мм; R – радиус сферы опорного торца винта, мм; β – угол при вершине конусного углубления (β = 120о); Dнар и Dвн – наружный и внутренний диаметр опорного торца винта или гайки, мм.

резьбы), мм; R – радиус сферы опорного торца винта, мм; β – угол при вершине конусного углубления (β = 120о); Dнар и Dвн – наружный и внутренний диаметр опорного торца винта или гайки, мм. ,

,

– штучное время на операции после внедрения приспособления; ам – себестоимость одной станко-минуты (руб/мин); Тшт и

– штучное время на операции после внедрения приспособления; ам – себестоимость одной станко-минуты (руб/мин); Тшт и  ,

,

для универсально-наладочного приспособления:

для универсально-наладочного приспособления: