Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Опыт №2. Испытание материалов на сжатиеСодержание книги

Поиск на нашем сайте

Цель опыта 1. Изучение процесса деформации и разрушения при сжатии пластичных и хрупких материалов. 2. Определение зависимости между величинами укорочения образца Dh и сжимающего усилия Р. 3. Определение механических характеристик материалов при сжатии: предела пропорциональности (для пластичного материала), предела прочности (для хрупкого материала), и относительного укорочения образца (для хрупкого материала). ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Образцы для испытания материалов

Для испытаний используют цилиндрические образцы диаметром d0 от 10 до 30 мм и высотой h0 £ 3 d0 (рис.5,а). У длинных образцов при испытании может произойти изгиб, а очень короткие из-за трения на торцах искажают результаты и принимают бочкообразную форму.

Типичный вид диаграмм сжатия для различных материалов показан на рис. 6.

Малоуглеродистая или мягкая сталь является пластичным материалом.

Поперечные размеры образца, выполненного из малоуглеродистой стали, при сжатии увеличиваются, а длина образца значительно уменьшается; нарушения целостности образца не происходит. Из диаграмм сжатия мягкой стали видно, что в начальной стадии нагружения имеется пропорциональность между нагрузкой и деформацией, затем деформация быстро возрастает при незначительном увеличении нагрузки, что соответствует текучести материала; далее рост деформации постепенно замедляется вследствие увеличения сечения образца. Образцы из хрупких материалов при сжатии разрушаются, распадаясь на части. Например, при испытании чугуна части образца по достижении разрушающей нагрузки сдвигаются одна по другой по косым площадкам под углом 450 относительно продольной оси. На этих площадках действуют наибольшие по величине касательные напряжения. По результатам испытаний определяют следующие основные характеристики [2]. Предел пропорциональности при сжатии Предел текучести физический Предел текучести условный

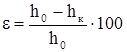

Относительная деформация (укорочение)

Методика проведения опыта и обработки результатов

Порядок проведения опыта 1. Производят измерение диаметра и высоты образца. 2. Образец устанавливают в машине и подвергают сжатию до некоторого предельного значения или до разрушения. 3. По окончании испытания образец снимают с машины, и изучают характер деформации и разрушения. Эскиз образца зарисовывают в протокол лабораторных работ. 4. Измеряют диаметр образца на торцах и в наибольшем сечении, а также его высота. Результаты измерений отражают на эскизе образца в протоколе лабораторных работ. 5. Проводят обработку и анализ полученных данных.

Опыт проводят на трех образцах – два из пластичной стали и один из чугуна. При проведении опыта опорные поверхности деталей испытательной машины и образца должны быть тщательно очищены и обезжирены. В процессе опыта необходимо следить за работой машины, ее диаграммного аппарата и вести наблюдение за процессом деформирования и разрушения образца. Сжатие чугунного образца прекращают после достижения определенного усилия (по указанию преподавателя). По диаграмме сжатия определяют усилия Для сравнительной характеристики деформации стальных образцов определяют также величину степени бочкообразности Полученные опытные данные анализируют: сравнивают диаграммы сжатия, сопоставляют характер деформации и разрушения.

Требования к отчету 1. Цель работы. 2. Эскизы образцов до и после испытания. 3. Размеры образцов. 4. Диаграммы сжатия образцов. 5. Опытные данные. 6. Расчетные формулы. 7. Механические характеристики материалов. 8. Выводы.

Вопросы для контроля знаний 1. В чем различие процессов деформации и разрушения образцов из пластичных и хрупких материалов при сжатии?

2. Какие механические характеристики материалов определяют при сжатии? 3. В чем отличие диаграмм сжатия для различных материалов? 4. Почему разрушение образцов из хрупких материалов происходит по площадкам, расположенным под углом 450 к продольной оси? 5. По диаграммам сжатия сравнить величины механических характеристик материалов.

Протокол испытаний Опыт №2 ИСПЫТАНИЕ МАТЕРИАЛОВ НА СЖАТИЕ 1. Цель опыта_______________________________________________________ ___________________________________________________________________ 2. Эскизы образцов а) до испытания б) после испытания

Размеры образцов

Диаграммы сжатия

Результаты испытаний

Выводы: __________________________________________________________ __________________________________________________________________ Студент_________________ Преподаватель__________________ Опыт №3. Определение модуля упругости и условного предела упругости

Цель опыта Определение модуля упругости Е и условного предела упругости sу

Описание экспериментальной установки

Опыт проводится с использованием тензометра Мартенса на машине SzF-1 с максимальным растягивающим усилием 25 кН.

Зеркальный тензометр Мартенса (рис.7) применяется для статических измерений малых деформаций. Он обеспечивает достаточно точные измерения при небольших деформациях.

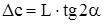

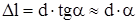

Тензометр состоит из набора шин 1 с упругой струбцинкой 2 и подвижной призмой 3 ромбовидного сечения с неподвижно прикрепленным зеркальцем 4, двух зрительных труб 5 с двумя шкалами 6, общей подставкой и одним патронодержателем. В состав прибора входит также штатив для установки зрительных труб и шкал. Для замеров деформаций к исследуемому образцу А прикрепляется с помощью струбцины шина выбранной длины. Шина опирается на образец с одного конца неподвижным ножом 9, а с другого – подвижной призмой 3. Расстояние между опорами шин является базой прибора. На некотором расстоянии L от зеркальца устанавливается зрительная труба с миллиметровой шкалой, повернутой к зеркалу 4 лицевой стороной. Зеркальце и труба устанавливаются так, чтобы через трубу можно было наблюдать отражение шкалы в зеркальце. При нагружении образец удлиняется или укорачивается, вследствие чего подвижная призма поворачивается вокруг ребра, соприкасающегося с шиной, на угол a. При этом ребро призмы, соприкасающееся с образцом, занимает новое положение. Отрезок между положениями ребра до и после деформации образца составляет абсолютное его удлинение (укорочение) на длине l – базы прибора. Вместе с призмой на угол a поворачивается зеркальце. Фиксируя в нем через трубу деления шкалы до и после деформации, по разности отсчета определяется расстояние Dс на шкале (см. рис.8). По законам оптики угол между направлениями лучей до и после поворота зеркала равен 2a. Тогда разность двух отсчетов по шкале равна:

Ввиду малости деформаций и, следовательно, угла a, с достаточной точностью для практических расчетов можно принять

Отсюда

Так как (см. рис.8)

то

где d – диагональ призмы. Обозначим величину

Обычно расстояние L выбирают равным 250d, тогда коэффициент увеличения К=500. Вследствие эксцентричного приложения нагрузки, нецилиндричности образца, неоднородности материала и т.п. испытываемые образцы почти всегда деформируются неравномерно. Поэтому при испытании одновременно измеряют деформации двух противоположных сторон образца и определяют полусумму двух полученных измерений. Поэтому каждый зеркальный прибор снабжается парными шинами, имеет две линейки и две зрительные трубы. Шины изготовляются размером (базой прибора) 50, 100, 150 и 200 мм.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

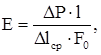

В соответствии с законом Гука модуль упругости Е определяют по формуле

где F0 – начальная площадь поперечного сечения образца; Dlср – среднее значение приращения деформации на участке пропорциональности; DР - величина приращения нагрузки; l – база измерения. Предел упругости sу определяется по формуле

где Ру – нагрузка, соответствующая пределу упругости.

Методика проведения опыта и обработки результатов

1. Образец для опыта выбирается в соответствии с ГОСТ 1497-84. На образце наносят две риски на расстоянии l = 100±0,1 мм и измеряют диаметр образца (микрометром) с точностью до 0,01 мм. 2. Образец закрепляют в захватах машины и устанавливают два зеркальных тензометра. 3. Предварительно образец нагружают усилием, создающим напряжение 1,0 МПа, после чего фиксируют соответствующие показания тензометров. 4. Производят ступенчатое нагружение образца с фиксацией показаний двух тензометров на каждой ступени нагружения. Опыт проводится в соответствии с изложенным выше порядком. Ступень нагружения DР принимают равной 0,5 или 1 кН. После каждого нагружения записывают показания тензометров и подсчитывают их полусумму. Далее определяют приращение этой величины при данном и предыдущем нагружениях. Отсчеты должны производится с точностью до 0,5 деления шкалы. В ходе опыта необходимо следить за изменением величин приращений. В пределах пропорциональности величина приращения должна оставаться постоянной (практически будут наблюдаться небольшие колебания этой величины в большую или меньшую сторону). За пределами пропорциональности будет наблюдаться рост приращений показаний тензометров при каждом очередном нагружении. С этого момента после каждого очередного нагружения на величину DР производят разгрузка на такую же величину. Разность приращений до разгрузки и после нее пропорциональна остаточной деформации образца. Если коэффициент увеличения прибора – К, то остаточной деформации 0,005% соответствует разность отсчетов до и после разгрузки, равная D = 5×10-5 КL деления шкалы. Практически для получения заданной величины D может потребоваться большое количество нагружений и разгрузок при малой величине DР. В целях сокращения их числа можно использовать интерполирование. Модуль упругости и условный предел упругости определяются по приведенным выше формулам. Величина Dlср определяется как среднее арифметическое приращений отсчетов по шкале тензометра на участке пропорциональности. Полученные значения модуля упругости сравнивают с табличными данными. По окончании работы оформляют протокол испытаний.

Требования к отчету

1. Цель работы. 2. Размеры образца. 3. Характеристика тензометра Мартенса. 4. Схема тензометра Мартенса. 5. Расчетные зависимости. 6. Выводы.

Вопросы для контроля знаний

1. Какой закон лежит в основе определения модуля упругости? 2. Как определяют нагрузку, соответствующую пределу упругости? 3. Каков принцип действия прибора Мартенса? 4. Почему используют одновременно два тензометра Мартенса? 5. От чего зависит величина коэффициента увеличения прибора? 6. Какие параметры используются в расчетных зависимостях для определения модуля упругости и условного предела упругости материала? Протокол испытаний

Опыт №3

Определение модуля упругости и условного предела упругости

1. Цель опыта______________________________________________________

2. Размеры образца Характеристика тензометра Мартенса Средний диаметр dср = Рабочая длина l = Площадь сечения F0 = Цена деления тензометра d =

3. Определение модуля упругости материала

Приращение нагрузки DР = Среднее приращение отсчетов Dnср = Среднее приращение деформации Dlср = d×Dnср = Расчет модуля упругости 4. Определение условного предела упругости

Нагрузка, соответствующая пределу упругости Ру= Расчет предела упругости 5. Выводы_________________________________________________________ __________________________________________________________________

Студент_________________ Преподаватель__________________ Опыт №4. Экспериментальное изучение наклепа материала

Цель опыта

Изучение характера изменения механических свойств малоуглеродистой стали при повторном нагружении после пластического деформирования.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 158; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.58.141 (0.008 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- определяется аналогично, как и при растяжении (см. Приложение 2).

- определяется аналогично, как и при растяжении (см. Приложение 2). - наименьшее напряжение, при котором образец деформируется без заметного увеличения сжимающей нагрузки.

- наименьшее напряжение, при котором образец деформируется без заметного увеличения сжимающей нагрузки. - определяется как и при растяжении только для хрупких материалов (см. Приложение 3).

- определяется как и при растяжении только для хрупких материалов (см. Приложение 3). , где h0 и hк – начальная и конечная высота образца.

, где h0 и hк – начальная и конечная высота образца. (для пластичного материала) и

(для пластичного материала) и  (для хрупкого материала). Вычисляют первоначальные площади перечисленных сечений F0 и величины предела пропорциональности, предела текучести, предела прочности и величина относительного укорочения образцов.

(для хрупкого материала). Вычисляют первоначальные площади перечисленных сечений F0 и величины предела пропорциональности, предела текучести, предела прочности и величина относительного укорочения образцов.

.

. .

. .

. ,

, ,

, коэффициентом увеличения прибора. Тогда

коэффициентом увеличения прибора. Тогда .

.

,

,