Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Введение. Цели, задачи курсовой работы.Содержание книги Поиск на нашем сайте

Курсовой проект «Оценка эксплуатационных качеств элементов судового энергетического комплекса» по дисциплине «Эксплуатация Судовых Энергетических Установок»

Выполнил: Курсант 1241. Толстенко С.Д. Проверил: Арутюнян А.А.

Новороссийск 2016 Содержание 1. Введение. Цели, задачи курсовой работы. 2. Общая характеристика судовой силовой установки. 3. Масляная система 7S60MC 3.1 Режимы работы главного двигателя. 3.2 Выбор оптимального режима эксплуатации ГД по условиям ограничения нагрузки. 3.3 Вариантные расчеты замещения. 3.4 Тепловой расчет теплоутилизационного контура. 3.5 Выбор оптимального режима эксплуатации. 3.6 Оценка показателей эффективности эксплуатации на заданном направлении плавания. 4. Анализ работоспособности элементов энергетического комплекса. 4.1Характерные причины нарушения режима работы элементов ГД и обслуживающих систем. 4.2Контроль технического состояния и диагностические параметры системы охлаждения. 4.3Эксплуатационная надежность элементов системы гребного вала 5. Список используемой литературы.

1. Введение. Цели, задачи курсовой работы. Основная цель курсовой работы – дать анализ работы силовой установки при заданных условиях эксплуатации, выбрать режим работы по ограничительным параметрам и по параметру максимальной прибыли при эксплуатации судна. Исходя их этого ставятся задачи: 1) Дать общую характеристику судовой силовой установки; 2) Рассчитать винтовые и ограничительные характеристики, выбрать режим эксплуатации по условиям ограничения нагрузки; 3) Дать анализ тепловой схемы судовой энергетической установки, оценить утилизацию тепла; 4) Характерные причины нарушения режимы работы элементов ГД и обслуживание систем и возможные меры по их устранению 5) Эксплуатационная надёжность элементов гребного винта

Общая характеристика судовой силовой установки.

Двигатель 7S60MC Масляная система. Сток масла в циркуляционную цистерну осуществляется через отверстие в поддоне фундаментной рамы в корме двигателя. В кормовой части поддона фундаментной рамы имеется отверстие, закрытое сеткой, для слива смазочного масла из картера в циркуляционную масляную цистерну, расположенную под двигателем в двойном дне корпуса судна. На верху гидравлического цилиндра установлен воздушный клапан для удаления воздуха из гидравлической системы. Масло от этого клапана и от предохранительного клапана, а также протечки отводятся по каналу через штуцер в полость корпуса масляного привода. Поршень охлаждается маслом, которое подводится и отводится с помощью сверления в поперечине крейцкопфа и стальной трубки внутри штока. Крейцкопф - двухсторонний, с четырьмя ползунами, залитыми белым металлом. Поперечина стальная кованая со сверлеными каналами для прохода масла. К поперечине крепится резьбовым соединением подпятник штока поршня, колено телескопа подвода смазки и сливная труба масла охлаждения поршня. Цилиндровая смазка включает в себя лубрикаторы с восемью точками смазки на каждом цилиндре с подачей масла на каждом ходе поршня.

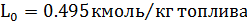

Режимы работы ГД. Исходные данные: -Главный двигатель 7S60MC -количество цилиндров i=7 -диаметр цилиндра D = 0,6м -ход поршня S = 2,4м -номинальная мощность Neн = 14280 кВт -номинальная частота вращения nн = 105 об/мин -среднее индикаторное давление на заданном режиме Piз = 1,92 мПа -заданная частота вращения nз = 90 об/мин -коэффициент избытка воздуха α = 2,0 -давление наддува Pк = 0.3 мПа -давление окружающей среды P0 = 0,1 мПа -температура окружающей среды T0 = 310 К -показатель политропы сжатия воздуха в компрессоре: ne = 1,5 -коэффициент остаточных газов γR = 0,1 А. Показатели работы ГД. 1. Теоретически необходимое количество воздуха для сжигания 1 кг топлива. Характеристика топлива: а) содержание углерода б) содержание водорода в) содержание кислорода г) содержание серы д) содержание воды Теплотворная способность Теоретически необходимо количество воздуха для сгорания 1 кг топлива:

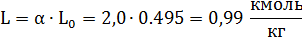

2. Действительное количество воздуха для сгорания 1 кг топлива:

3. Коэффициент наполнения, отнесенный к полному ходу поршня:

Относительная доля потерянного хода поршня:

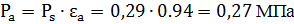

Давление в цилиндре в начале процесса сжатия:

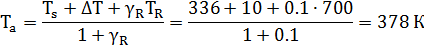

Температура заряда в цилиндре в конце процесса наполнения:

Подогрев воздуха о стенки цилиндра:

Температура остаточных газов:

Действительна степень сжатия в цилиндре:

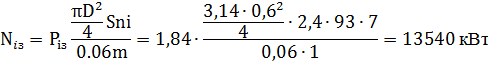

4. Индикаторная мощность на заданном режиме работы

m=1 –коэффициент тактности. 5. Удельный индикаторный расход топлива для заданного режима работы ГД

6. Индикаторный КПД

где теплотворная способность

7. Часовой расход топлива для заданного режима В = gi*Niз = 0.175*13540 =2370 кг/ч 8. Индикаторный вращающий момент на заданном режиме Мiз = (30*Niз)/(π*nз) = (30*13540)/(3,14*93) = 1391 кН*м

Тепловой баланс. В процессе технической эксплуатации ГД имеет место несоответствие индикаторной мощности, развиваемой в цилиндрах двигателя, и эффективной мощности, получаемой с выходного фланца коленчатого вала. Величина этого несоответствия эквивалентна мощности механических потерь, складывающихся из потерь мощности на: - трение в сопряженных парах (поршень, поршневые кольца, цилиндровая втулка, подшипники, крейцкопф и его направляющие); - привод вспомогательных механизмов; - вентиляцию, связанную с аэродинамическим сопротивлением движению поршней, вращению маховика, коленчатого вала с шатунами и других деталей. К основным факторам, влияющим на мощность механических потерь, относятся: скоростной режим ГД и его нагрузка, состояние пар трения, характеристики и температура масла. 1. Механический КПД на номинальном режиме принимаем ηм = 0.94 2. Уравнение теплового баланса в относительных величинах: 1= ηе + Хw + Xуг + Хнб Где ηе = ηi * ηм = 0,491 * 0,94 = 0,46; Хw = 0,167 – относительная величина потерь в окружающую среду; Xуг = 0,4 – относительная величина потерь с уходящими газами; Хнб = 0,03*(1-0,925* ηi) = 0,016 – относительная величина потерь, найденная по эмпирической формуле; Хнб = 1 - ηе - Хw - Xуг = 1 – 0,46 – 0,167 – 0,4 = 0,027 – уточненное значение.

3. Тепловой баланс может быть представлен в виде следующего уравнения: 1 = ηе + qуг + qц + qм + qв + qп +qост

Где qуг = 0,38 – потери тепла с уходящими газами; qц = 0,04 – потери тепла на охлаждение цилиндров; qм = 0,01 – потери тепла с охлаждающим маслом; qв = 0,08 – потери тепла с охлаждающей водой; qп = 0,03 – потери тепла на охлаждение поршней; qост = 0,2 – потери тепла в окружающую среду от ГД и от масла охлаждающей воде в циркуляционных масляных цистернах. Данные взяты из таблицы 6,1 источника(2).

В. Виды нагружений. В процессе работы судового ЭК нагружение его ГД происходит под воздействием двух видов нагрузок: - моментом сопротивления гребного винта Мгв; - движущим моментом Ме. Под нагружением ГД понимается соответственное изменение его режимных показателей до входа частоты вращения n в регламентированную зону нестабильности в окрестности заданного значения частоты вращения nз. В первом случае (увеличение Мгв требуется оценка величины нагружающего воздействия тепловой и механической напряженности ГД, во втором (увеличение Ме) – влияние нагрузки на КШМ в пределах рабочего цикла. Эффективный движущий момент: Ме = Мi * ηмех = 1391 * 0,94 = 1308 кН*м Для мощных МОД ведущие дизелестроительные фирмы строго оговаривают программу нагружения (основной критерий – выход на требуемое тепловое состояние деталей), при этом полагая, что режим нагружения имеет малый удельный вес в общем времени ТЭ судна.

Заградительные параметры и ограничительные характеристики. При работе Гд в составе ЭК он может быть перегружен до выхода на внешнюю характеристику, по которой он эксплуатируется в соответствии с положением рейки ТНВД на упоре, обеспечивающем максимальную цикловую подачу топлива. Он обычно устанавливается при проведении сдаточных испытаний для определенных атмосферных условий с учетом 10% перегрузки и максимально допустимой частоты вращения ГД. Его перегрузка может произойти и при работе на долевых режимах работы в двух случаях: при отклонении параметров атмосферы от значений, которые имели место при сдаточных испытаниях; значительном увеличении момента сопротивления. Оценка состояния перегрузки ГД в условиях ТЭ производится с использованием следующих режимных показателей: температура уходящих газов tуг; максимальное давление сгорания топлива Pz; Цикловая подача топлива bц; коэффициент избытка воздуха α; максимальная величина движущего момента Ме. Наиболее распространенный доступный режимный показатель – это температура уходящих газов. Он может быть использован как для оценки нагрузки ГД, так и для ее ограничения. Это объясняется следующими обстоятельствами: изменение температуры уходящих газов имеет связь с изменением нагрузки ГД, а значит с теплонапряженностью деталей, которые используют камеру сгорания. Для предотвращения перегрузок ГД устанавливается зона допускаемых режимов его работы с учетом возможного нагружения под влиянием: внешней среды; состояния корпуса судна и гребных винтов; деталей движения и топливной аппаратуры ГД; маневровых операций и др. Образование такой зоны осуществляется путем дополнительного наложения на поле располагаемых режимов работы ГД ограничительных характеристик. Основная цель построения таких характеристик состоит в обеспечении максимального ресурса ГД. Размеры зоны допускаемых режимов должны обеспечивать отсутствие перегрузок ГД при всех возможных видах и характеристиках его нагружения. Расчет и построение ограничительных характеристик для длительных режимов работы ГД произведен в следующей части курсового проекта.

Вариантные расчеты замещения. 1. Расход топлива на ДЭУ (ходовой режим) – расход топлива на ГД: Gгд = 24* gе *Ne * 10-3 = 24 * 0,186 * 14280 * 0,001 = 63,7 т/сут Где gе = gi /ηмех = 0,175 / 0,94 = 0,186 кг/кВт*час

Подготовка к действию и пуск дизельной установки.

Подготовка дизелей к действию должна производиться в соответствии с требованиями заводской инструкции по эксплуатации и настоящих Правил. Распоряжение капитана главному (старшему) механику о подготовке дизелей к работе должно быть дано заблаговременно с учетом времени на подготовку, установленного заводской инструкцией по эксплуатации дизеля, и требований Правил. По распоряжению главного (старшего) механика подготовка дизелей к действию должна производиться под руководством вахтенного механика либо лица, в заведовании которого находится данное оборудование. Одновременно с подготовкой дизеля к действию должны быть подготовлены механизмы отбора мощности, приводные агрегаты, редукторы, соединительные муфты, валопровод, а также средства автоматизации, топливная система, системы охлаждения и смазки. Дизель перед вводом в действие в зимнее время при низкой температуре в машинном помещении следует обогреть имеющимися на судне или у судовладельца средствами и прогреть в соответствии с требованиями заводской инструкции по эксплуатации и настоящих Правил. До подготовки дизелей к действию необходимо проверить исправность противопожарных, водоотливных и осушительных средств, пожарной сигнализации в машинном помещении, аварийного освещения. Кроме того, при подготовке главных дизелей проверить правильность показаний машинного телеграфа, исправность действия всех средств связи машинного помещения с рулевой рубкой и другими постами управления энергетической установкой. После непродолжительного перерыва в работе (не более 48 часов без производства ремонтных работ) необходимо: 1.произвести наружный осмотр дизеля; 2. подготовить к действию и проверить исправность механизмов и систем, обслуживающих дизель, в соответствии с требованиями 3. прокачать и прогреть дизель водой и маслом; 4. проверить исправность средств автоматизации, в том числе аварийно - предупредительной сигнализации и защиты, наружным осмотром, по показаниям контрольно - измерительных приборов и других средств индикации, а также с помощью устройств встроенного контроля (при наличии); 5. провернуть коленчатый вал (валоповоротным устройством, вручную и др.). При подготовке главных дизелей к действию вахтенный механик обязан записывать в вахтенный машинный журнал: 1.все команды, полученные от капитана и его вахтенных помощников, а также распоряжения главного (старшего) механика; 2. время выполнения и содержание основных операций, результаты проводимых проверок и замеров. Об окончании подготовки главных дизелей к действию вахтенный механик обязан доложить главному (старшему) механику и с его разрешения вахтенному помощнику капитана. Пуск дизеля разрешается после выполнения всех операций по его подготовке. При экстренном пуске, связанном с угрозой человеческой жизни, или в аварийной ситуации допускается не выполнять требования п. 2.2.1. Запрещается ввод в действие и работа дизелей в случаях: 1.несоответствия характеристик топлива и масла указанным в инструкции по эксплуатации или требованиям настоящих Правил; 2. наличия трещин в фундаментной раме, коленчатых валах, шатунах, анкерных связях головных, рамовых и мотылевых подшипников, а также трещин, пропускающих воду или масло, на рабочих поверхностях блока, на цилиндрах, головках поршней и крышках цилиндров, неисправных турбокомпрессоров; 3. раскепов коленчатого вала, превышающих установленные нормы; 4. неисправного состояния пускового и реверсивного устройства; органов газораспределения и подачи топлива; всережимного и предельного регуляторов частоты вращения; валоповоротного устройства, валопровода, его подшипников и сальников дейдвуда (для главных дизелей с прямой передачей на винт); 5. давления смазочного масла, топлива и охлаждающей воды ниже установленной нормы; 6. подплавленных или имеющих выкрашивание белого металла рамовых, мотылевых и головных подшипников; 7. неисправности предохранительных и защитных устройств, сигнализации, редуктора и муфт, системы предпусковой прокачки циркуляционным маслом; 8. износа основных ответственных деталей, превышавшего предельно допустимые значения, а также отсутствия документальных данных о фактических размерах трущихся деталей и зазорах в соединениях; 9. наличия посторонних стуков и шумов в дизеле; 10. неисправности или отсутствия штатных контрольно - измерительных приборов, а также наличия приборов, срок действия поверок которых истек, с поврежденными пломбами, не имеющих пломб и клейм поверяющих организаций; 11.наличия неисправностей в системах трубопроводов дизеля; 12. неисправности газовыпускных коллекторов. При подготовке дизеля к действию после продолжительного бездействия (более 48 часов), сборки, ремонта и консервации необходимо: 1.произвести тщательный наружный осмотр дизеля и обслуживающих его механизмов, обратив особое внимание на состояние узлов, подвергавшихся ремонту; 2. через клапанные или форсуночные отверстия, отверстия в крышках осмотреть внутренние полости цилиндров, убедиться в отсутствии на головках поршней посторонних предметов, топлива и воды, осмотреть через специальные лючки выпускные и продувочные окна, а также поршневые кольца, проворачивая коленчатый вал дизеля; 3. проверить затяжку и шплинтовку гаек и болтовых соединений, обращая особое внимание на состояние наиболее ответственных деталей и частей дизеля (шатунные болты, рамовые подшипники, фундаментная рама, маховик и т.п.); 4. проверить наличие и исправность всех штатных контрольно - измерительных приборов; 5. осмотреть и при необходимости разобрать, прочистить и промыть все фильтрующие элементы; 6. проверить регулировку всех элементов газораспределения и топливоподачи; 7. осмотреть отстойные и расходные цистерны топлива, убедиться в отсутствии в них воды и грязи, заполнить цистерны топливом, прокачать топливо через всю систему до полного удаления воздуха, проверить герметичность топливопроводов; 8. убедиться в поступлении топлива к топливным насосам высокого давления, спрессовать насосы, проверить правильность установки нулевой подачи топлива, поставив рукоятку поста управления в положение "Стоп";

9. заполнить систему смазки, лубрикаторы и пресс - масленки соответствующим маслом и прокачать его к местам смазки; 10. заполнить систему охлаждения дизеля водой, убедиться в отсутствии пропуска воды в картер через уплотнение втулок рабочих цилиндров, а также проверить герметичность всей системы охлаждения; 11.заполнить и прокачать маслом (водой) систему охлаждения поршней и проверить ее герметичность; 12. проверить все опорные и упорные подшипники дизеля и валопровода, залить в них масло до необходимого уровня, проверить систему охлаждения упорного и опорных подшипников; 13. отрегулировать давление и качество распыла топлива форсунками путем их опрессовки согласно инструкции по эксплуатации; 14. убедиться в отсутствии посторонних предметов, топлива, масла, воды и грязи во внутренних полостях газовыпускного тракта, всасывающего коллектора и ресивера продувочного воздуха. Подготовка к действию дизелей после их сборки, ремонта, продолжительного бездействия в состоянии консервации должна производиться под непосредственным руководством и наблюдением главного (старшего) или второго механиков. Расконсервация дизеля должна производиться в соответствии с заводской инструкцией и указаниями по консервации, хранению и расконсервации дизеля. Подготовка масляных систем (смазки и охлаждения). Проверить уровень масла в сточных цистернах или в картерах дизеля и редуктора, в маслосборниках или сточных цистернах турбокомпрессоров наддува, в масляных сервомоторах, в корпусе упорного и опорного подшипников, в лубрикаторах, в регуляторе частоты вращения. При необходимости пополнить их маслом до требуемого уровня. Пополнить масленки ручной и фитильной смазки, колпачковые масленки. Убедиться в отсутствии воды в циркуляционном масле. Убедиться в исправности устройств автоматического пополнения и поддержания уровня масла в цистернах. Подготовить к работе масляные фильтры и маслоохладители, привести клапаны на трубопроводах в рабочее положение. Перед проворачиванием дизеля подать масло в его цилиндры, цилиндры продувочных (наддувочных) насосов и в другие места лубрикаторной смазки, приводя лубрикаторы в действие вручную либо независимым приводом. Подать масло ко всем точкам ручной смазки. Подготовить к работе и пустить автономные масляные насосы дизеля, редуктора, турбокомпрессоров. Проверить действие дистанционного автоматизированного управления основными и резервными насосами, удалить из систем воздух. Прокачать маслом системы смазки дизеля и турбокомпрессоров при одновременном проворачивании дизеля валоповоротным устройством (при его отсутствии - вручную). Убедиться в наличии требуемого давления масла в системе по штатным приборам, проверить поступление масла ко всем точкам смазки дизеля, а также на охлаждение поршней. После окончания прокачивания отключить валоповоротное устройство. В установках с отбором мощности через редуктор подготовить к работе масляную систему редуктора. При температуре воздуха в машинном помещении ниже 15 град. C необходимо подогреть масло. При отсутствии специальных нагревательных устройств масло нагревают путем прокачки через систему во время прогрева дизеля паром или водой от работающих дизелей. Температура масла при этом не должна превышать 45 град. C. При достижении контролируемыми параметрами рабочих значений убедиться в исчезновении аварийно - предупредительных световых сигналов. Подготовка системы водяного охлаждения Подготовить к работе фильтры, водоохладители и водоподогреватели, установить клапаны и краны на трубопроводах в рабочее положение и проверить их исправность в действии. Проверить уровень воды в расширительной цистерне контура пресной воды и в цистернах автономных систем охлаждения поршней и форсунок. При необходимости пополнить системы водой. Подготовить к работе и включить автономные насосы системы пресной охлаждающей воды (цилиндров, поршней, форсунок и т.д.). Насосы должны работать в течение всего времени подготовки дизеля. Подготовить к работе и включить насос системы забортной охлаждающей воды для водо- и маслоохладителей. Насос должен работать только в течение времени, достаточного для проверки исправности системы и насоса (если он не предназначен для обслуживания других потребителей). Проверить действие дистанционного автоматизированного управления основными и резервными насосами. Довести давление воды до рабочего, выпустить из системы воздух. При прокачивании системы охлаждения цилиндров поршней необходимо поддерживать температуру охлаждающей воды от 45 до 55 град. C. Проверить работу приборов контроля и регулирования температуры. При охлаждении дизеля забортной водой (одноконтурная система) установить клапаны на трубопроводах в рабочее положение, включить автономный насос, прокачать дизель забортной водой до полного вытеснения воздуха из системы. Проверить работу резервного насоса. При прогреве дизеля паром необходимо предварительно убедиться в том, что все полости охлаждения заполнены водой. Давление пара в этом случае не должно быть выше 0,25 МПа (2,5 кгс/кв. см), подача пара осуществляется в нижнюю часть блока. Прогрев дизеля только паром при незаполненных водой полостях запрещается. При достижении контролируемыми параметрами рабочих значений убедиться в исчезновении аварийно - предупредительных световых сигналов. Подготовка топливной системы. Проверить наличие топлива в расходных цистернах, удалить отстой воды, проверить чистоту фильтров, заполнить трубопровод топливом до полного вытеснения воздуха из системы. Убедиться в исправности аварийно - предупредительной сигнализации при минимальном уровнетоплива в расходной цистерне. Установить в рабочее положение клапаны на трубопроводах от расходной цистерны к дизелю, возврата топлива от насосов дизеля, охлаждения форсунок топливом и проверить их исправность в действии. Если температура воздуха в машинном помещении превышает температуру застывания топлива менее чем на 15 - 20 град. C, то топливо в расходных цистернах и трубопроводах необходимо подогреть с помощью системы обогрева. Подготовить к работе и пустить автономные насосы: топливоподкачивающий и охлаждения форсунок топливом, при необходимости удалить из трубопроводов воздух, довести давление топлива до рабочего, убедиться в исправности насосов и систем. Проверить действие дистанционного управления основными и резервными насосами. Остановить насосы. Если произведена замена топливных насосов, форсунок или топливных трубопроводов, необходимо прокачать вручную топливные насосы через открытые контрольные краны форсунок до полного вытеснения воздуха. После закрытия контрольных кранов вновь прокачать топливо до начала значительного сопротивления перемещению рычага ручной прокачки. Сопротивление перемещению рычага свидетельствует об отсутствии воздуха в системе. Убедиться в отсутствии заедания топливной рейки с отключенными тягами регулятора.

При работе дизеля на топливе с повышенной исходной вязкостью необходимо: 1.подогреть топливо в трубопроводах и в расходных цистернах топливной системы, при этом максимальная температура подогретого топлива в емкостях, сообщенных с атмосферой, должна быть не менее чем на 10 град. C ниже температуры вспышки по Мартенс - Пенскому, указанной в паспорте топлива; 2. подготовить к работе устройства гомогенизации (при их наличии), сепарации и фильтрации топлива, регуляторы вязкости в соответствии с инструкциями; 3. ввести в действие и проверить работоспособность вискозиметра; 4. пуск и прогрев дизеля производить на топливе, не требующем подогрева, если это обусловливает инструкция по эксплуатации. Подготовка систем пуска, продувки, наддува и выпуска. Удалить из баллонов пускового воздуха конденсат и масло путем продувки, проверить давление в баллонах. Подготовить к работе и пустить компрессор, убедиться в его нормальной работе. Проверить систему управления компрессорами. Пополнить баллоны воздухом. Проконтролировать, чтобы температура сжатого воздуха перед поступлением в баллоны была не выше 40 град. C. Проверить исправность действия пускового устройства, установить органы управления пуском в положение "Стоп". Плавно открыть запорные клапаны подачи воздуха от баллонов к посту управления и главному пусковому клапану. Для дизелей с электростартерным пуском проверить заряженность аккумуляторных батарей и при необходимости провести их подзарядку. Подготовить к работе воздухоохладители и фильтры наддувочного воздуха.

При необходимости удалить воду и масло из ресивера продувочного воздуха, впускного и выпускного коллекторов, подпоршневых полостей продувочных насосов, воздушных полостей воздухоохладителей, газовых и воздушных полостей турбокомпрессоров. Проверить и пустить в ход автономные продувочные насосы. Подготовить к работе турбокомпрессоры. Проверить наличие масла в ваннах подшипников, исправность фильтров и работу масляных насосов. Обратить внимание на чистоту и крепление фильтра - заборника воздуха. Убедиться, чтобы при работе турбины никакие посторонние предметы не могли попасть внутрь. Открыть все устройства, закрывающие выпускной трубопровод. На судах, где выпускной трубопровод расположен вблизи или ниже ватерлинии, наружное запорное устройство открывается одновременно с пуском дизеля. Порядок пуска в этом случае должен быть оговорен специальной инструкцией, разработанной соответствующей механической службой судовладельца. Категорически запрещается при пуске дизеля применять кислород или любой горючий газ. При использовании для пуска дизеля сжатого газа, доставляемого на судно в баллонах, обязательно проверить на берегу с помощью тлеющей лучины, не является ли доставленный газ кислородом или горючим газом. Подготовка валопровода: Произвести наружный осмотр валопровода, редукторов, муфт, подшипников, фланцевых соединений валов, дейдвудного и переборочных сальников, механизмов, расположенных на валопроводе, системы прокачки дейдвуда, смазочного масла редуктора, охлаждения подшипников валопровода. Убедиться в исправности защитных ограждений, в отсутствии посторонних предметов на валопроводе. Проверить наличие смазочного масла в опорных и упорном (не встроенном в дизель) подшипниках, редукторах и муфтах и при необходимости пополнить их до нормы. Проверить исправность маслораспределительных устройств подшипников. На судах с баббитовыми подшипниками дейдвуда произвести наружный осмотр системы смазочного масла подшипников дейдвуда, проверить наличие масла в циркуляционных цистернах, установить в рабочее положение клапаны системы и включить насос смазочного масла. Проверить положение тормоза валопровода и убедиться в его исправности, включая систему дистанционного управления (при ее наличии). Установить тормоз в положение "Выключено". Проверить наличие консистентной смазки в колпачковых масленках дейдвудного и переборочных сальников и при необходимости пополнить их. Набить сальники смазкой завинчиванием колпачков масленок. Произвести внешний осмотр контрольно - измерительных приборов и средств автоматизации, убедиться в их исправности. Отжать нажимную втулку дейдвудного сальника до появления отдельных капель забортной воды. Открыть клапаны подачи забортной воды на прокачку дейдвуда и охлаждение подшипников валопровода. Подготовка валопровода с гребным винтом регулируемого шага (ВРШ) осуществляется в соответствии с разделом 2 Правил технической эксплуатации судовых гребных винтов регулируемого шага. Проворачивание и пробные пуски дизеля. Перед вводом в действие дизеля необходимо: 1.провернуть дизель валоповоротным устройством (вручную) на 2 - 3 оборота при открытых индикаторных кранах (декомпрессионных клапанах); 2. провернуть дизель сжатым воздухом (стартером) при открытых индикаторных кранах (декомпрессионных клапанах); 3. произвести пробные пуски на топливе. При проворачивании дизеля валоповоротным устройством (вручную) или воздухом (стартером) должна быть включена система смазки, а при пробных пусках - также и система охлаждения. Для дизелей и дизель - генераторов с автоматическим или дистанционным пуском, находящихся в горячем резерве, в соответствии с периодичностью, установленной инструкцией по эксплуатации, проверять автоматический или дистанционный пуск. При наличии системы ДАУ или ДУ управление дизельной установкой должно быть опробовано из машинного помещения или ЦПУ и передано вахтенному помощнику капитана для проверки действия системы из рулевой рубки. Перед проворачиванием дизеля валоповоротным устройством необходимо убедиться в следующем: 1.рукоятка управления дизелем установлена в положение "Стоп"; 2. клапаны пускового воздуха на баллонах и трубопроводе закрыты; 3. на постах управления вывешены таблички "Валоповоротное устройство включено. Дизель не пускать"; 4. блокировочный клапан валоповоротного устройства действует исправно; 5. индикаторные краны (декомпрессионные клапаны) открыты. Проворачивание и пробные пуски главных дизелей разрешается производить в установках: 1.с прямой передачей мощности на гребной винт при отсутствии разобщительных муфт - только после разрешения капитана или его вахтенного помощника; 2. с передачей мощности на винт через разобщительную муфту при отключенной муфте - без специального разрешения вахтенного помощника капитана.

Проворачивание и пробные пуски дизель - генераторов необходимо производить с ведома лица, ответственного за эксплуатацию электрооборудования. При проворачивании дизеля валоповоротным устройством необходимо следить за отсутствием пропусков воды, топлива и масла в местах уплотнения деталей и систем трубопроводов дизеля. Во время проворачивания дизеля следить по показаниям амперметра за нагрузкой электродвигателя валоповоротного устройства. При значениях потребляемого тока, превышающих допустимые, и резких колебаниях стрелки амперметра немедленно остановить валоповоротное устройство, выяснить причину и устранить неисправность. Категорически запрещается проворачивание до устранения неисправностей. Убедиться в отсутствии в цилиндрах воды, масла, топлива. По окончании проворачивания выключить валоповоротное устройство, надежно его застопорить, снять предупредительные таблички с постов управления. В установке с дизелями, работающими на винт через разобщительные муфты на линии валопровода, по окончании проворачивания дизеля и получения разрешения вахтенного помощника капитана включить валоповоротное устройство и провернуть валопровод. Проворачивание дизеля сжатым воздухом необходимо производить при открытых индикаторных кранах (декомпрессионных клапанах), спускных кранах ресивера продувочного воздуха и выпускного коллектора. Убедиться в исправности дизеля и турбокомпрессора. Перед пуском главного дизеля, работающего на винт регулируемого шага (ВРШ), необходимо проверить наличие масла в установке, проверить в действии систему управления ВРШ. Убедиться в том, что указатели шага винта на всех постах управления согласованы и время перекладки лопастей соответствует указанному в инструкции по эксплуатации. После проверки лопасти ВРШ установить в положение нулевого упора (подробно см. Правила технической эксплуатации судовых гребных винтов регулируемого шага). В дизель - электрических установках, а также в установках, работающих на гребной винт через разобщительные муфты, после проворачивания воздухом при выключенных разобщительных муфтах следует произвести пробный пуск дизеля на топливе. Пробный пуск дизеля на топливе необходимо производить

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 156; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.10.68 (0.018 с.) |

кмоль/кг

кмоль/кг кмоль/кг

кмоль/кг кмоль/кг

кмоль/кг кмоль/кг

кмоль/кг кмоль/кг

кмоль/кг

Давление в продувочном ресивере:

Давление в продувочном ресивере:

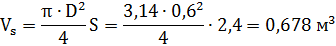

рабочий объем цилиндра:

рабочий объем цилиндра:

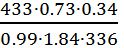

=(433*ηн*Ps)/(L*Piз*Ts) =

=(433*ηн*Ps)/(L*Piз*Ts) =  = 0.175 г/кВт*ч

= 0.175 г/кВт*ч