Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка цилиндрических отверстий на токарно-револьверном станкеСодержание книги

Поиск на нашем сайте

На токарных станках обработка цилиндрических отверстий производится сверлами, зенкерами, развертками и расточными оправками с закрепленными в них резцами. Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины. Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны, которые устанавливают в пиноли задней бабки. Для получения более точных отверстий и для уменьшения увода сверла от оси детали используют рассверливание, т. е. сверление отверстия в несколько приемов. При сверлении отверстий большого диаметра (свыше 30 мм) также прибегают к рассверливанию для уменьшения осевого усилия. Режимы резания при рассверливании отверстий те же, что и при сверлении. Зенкерование — вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной обработкой. Кроме обработки отверстий, зенкеры применяются иногда для обработки торцовых поверхностей заготовок. Зенкеры, как и сверла, устанавливают на токарных станках чаще всего в задней бабке или револьверной головке. Развёртывание — вид чистовой механической обработки отверстий резанием. Производят после предварительного сверления и зенкерования для получения отверстия с меньшей шероховатостью. При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Растачивание отверстий — это механическая обработка режущим инструментом внутренних цилиндрических или конических поверхностей для придания им необходимых размера, класса чистоты, прямолинейности или заданного положения относительно оси вращения.

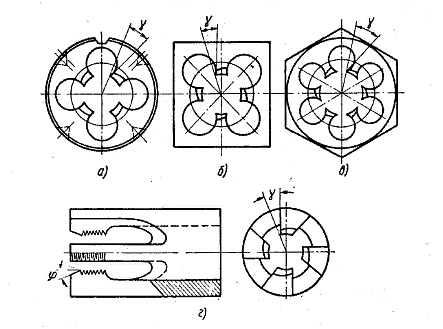

Нарезание резьбы Нарезание резьбы – это образование винтовой поверхности на наружной или внутренней цилиндрической или конической поверхностях детали. Для нарезания наружной резьбы треугольного профиля на винтах, болтах, шпильках и других деталях применяются плашки. По форме резьбы плашки делятся на цилиндрические и конические. Рабочая часть плашки для цилиндрических резьб состоит из трёх участков: двух крайних - режущих и среднегокалибрующего. Калибрующая часть – цилиндрическая она калибрует резьбу по размеру и обеспечивает требуемую шероховатость. Плашки для конических резьб более широкие и имеют только одну режущую часть со стороны большего диаметра. В работе участвует не только режущая, но и калибрующая часть.

Рисунок2-Типы резьбонарезных плашек a) – круглая; б) – квадратная; в)- шестигранная; г)- трубчатая

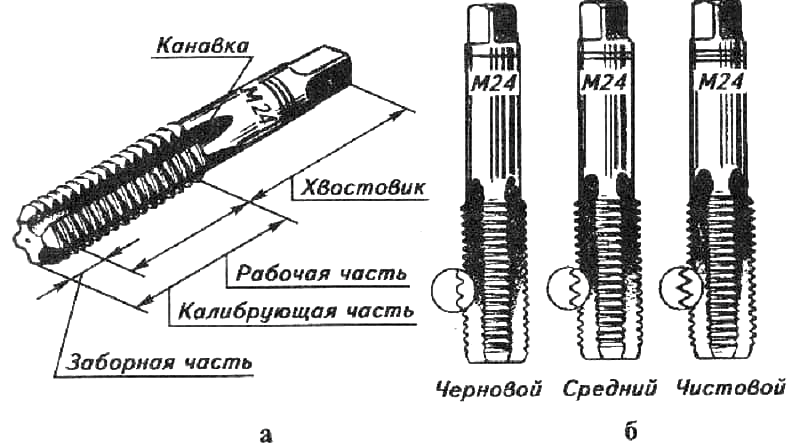

При нарезании наружной резьбы важно выбрать диаметр стержня, на котором и будет производиться нарезание. Порядок нарезания наружной резьбы следующий: 1.Выбрать заготовку нужного диаметра, закрепить ее в тисках и на конце заготовки, предназначенном для нарезания резьбы, снять фаску шириной 2–3 мм. 2.Плашку (круглую или раздвижную) закрепить в воротке-плашкодержателе(патроне) упорными винтами таким образом, чтобы маркировка на плашке находилась на наружной стороне. 3.Конец стержня (заготовки) смазать машинным маслом и строго под углом 90° наложить на него плашку (маркировка на плашке должна оказаться снизу). 4. С усилием прижимая плашку к заготовке, вращать рукоятку плашкодержателя по часовой стрелке до прорезания резьбы на нужную длину. Вращательные движения осуществлять в таком порядке: один-два оборота – по часовой стрелке, 1/2 оборота – против. 5. После нарезания резьбы на нужное расстояние плашку снять с заготовки обратными вращательными движениями. Для высокопроизводительного нарезания наружной резьбы применяют резьбонарезные головки. Для нарезание внутренней резьбы применяются метчики Метчик для цилиндрических резьб состоит из рабочей части и хвостовика. С целью создания нормальных условий резания зубьям придают определенную геометрию заточкой. Ручные метчики предназначены для нарезания резьб вручную в сквозных и глухих отверстиях Машино – ручные предназначены для нарезания резьб машинным способом и вручную в сквозных и глухих отверстиях (с шагом до 3мм) На токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. 'В комплекте из двух метчиков первый (черновой) выполняет 75% всей работы, а второй (чистовой) доводит резьбу до требуемого размера.

Рисунок3-Метчики: а- устройство; б- комплект для нарезания метрической резьбы.

При нарезании внутренней резьбы важно правильно выбрать сверло нужного диаметра. Порядок нарезания наружной резьбы следующий: 1.Разметить заготовку и либо установить ее на верстаке, либо закрепить в тисках. 2.Просверлить отверстие (сквозное или на нужную глубину) и зенковать его приблизительно на 1 мм зенковкой 90 или 120°. 3. Очистить отверстие от стружки. 4. Подобрать черновой метчик нужного диаметра с нужным шагом и видом резьбы, смазать его рабочую часть маслом и установить его заборной частью в отверстие, проверить его положение относительно оси отверстия с помощью угольника, надеть на квадрат хвостовика вороток и медленно, без рывков вращать метчик по часовой стрелке до врезания его в металл заготовки на несколько ниток. 5.Дальнейшее вращение метчика должно быть таким: один-два оборота по часовой стрелке, затем 1/2 оборота против часовой стрелки (для дробления стружки). При этом по часовой стрелке метчик вращают с нажимом вниз, а против – свободно. 6.Нарезание резьбы производить до полного входа рабочей части метчика в отверстие. 7.Вывернуть черновой метчик из отверстия и продолжить нарезание резьбы средним, а затем чистовым метчиком (чистовой метчик вворачивать в отверстие нужно без воротка. Вороток надевается на его хвостовик уже тогда, когда метчик правильно пройдет по резьбе). Контроль качества

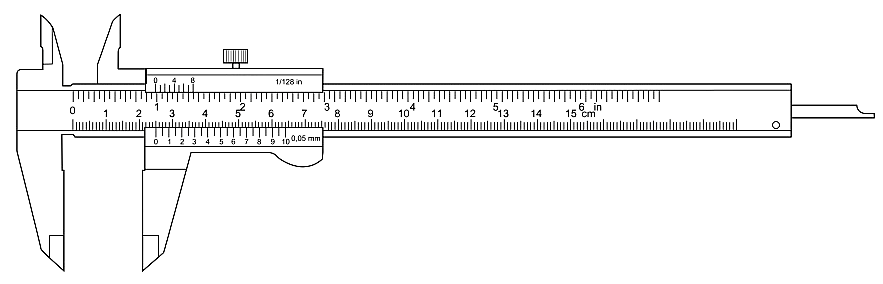

Для контроля элементов резьбы — шага, диаметров, формы профиля — применяются универсальные и специальные инструменты. Выбор того или иного инструмента зависит от типа резьбы и главным образом от ее точности. В первую очередь контролируются шаг, средний диаметр и форма профиля и затем уже наружный и внутренний диаметры. Измерительной линейкой или штангенциркулем определяют длину нескольких шагов резьбы, и полученный результат делят на количество шагов.

Рисунок4-Штангенциркуль

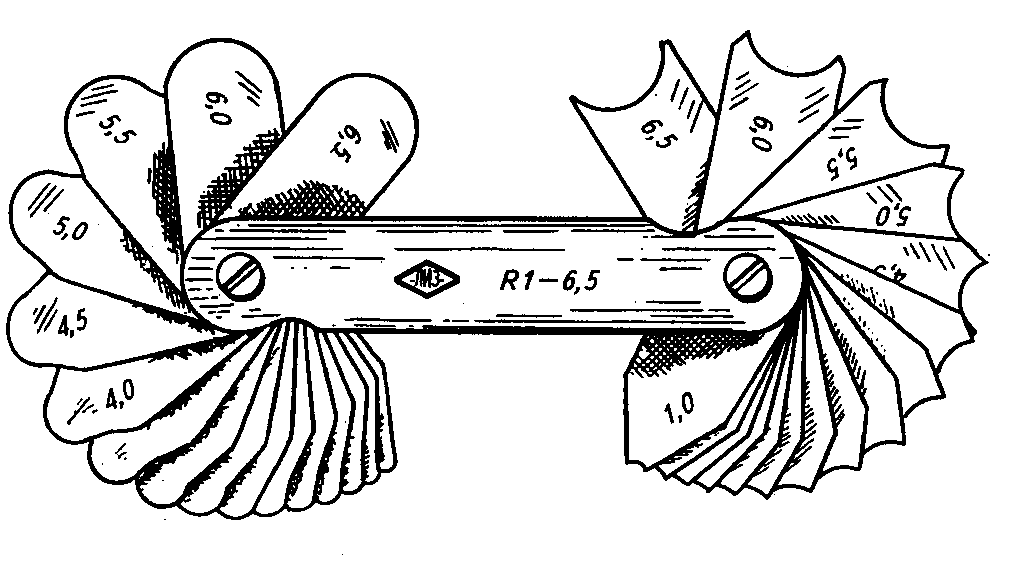

Шаг как наружной, так и внутренней резьбы можно определить при помощи резьбомера. На каждой пластинке резьбомера указана величина шага резьбы. Подбирают пластинку таким образом, чтобы ее зубцы плотно, без зазора вошли во впадины измеряемой резьбы. Тогда шаг резьбы будет равен шагу, указанному на пластинке.

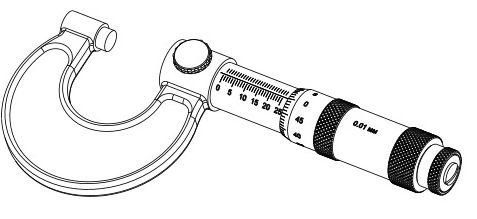

Рисунок5-Резьбомер Точно измерить средний диаметр резьбы можно с помощью резьбового микрометра. Для измерения резьб различных размеров пользуются комплектами наконечников (один с вырезом второй с конусом) соответствующего размера. Предел использования данного комплекта указан на наконечниках.

Рисунок6-Резьбовой микрометр

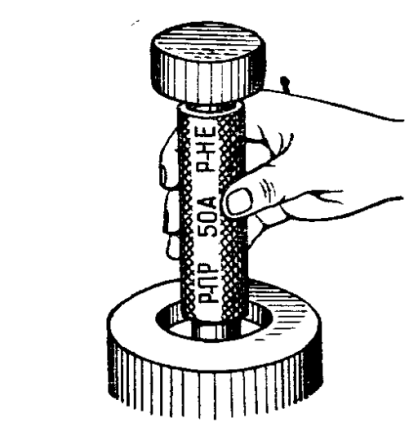

Форма профиля резьбы проверяется шаблоном. В случае необходимости в очень точном контроле применяется специальные микроскопы. Неответственные резьбы удобно и просто контролировать с помощью калибров. Нормальным резьбовым кольцом проверяют наружный диаметр резьбы. Кольцо навинчивается на винт, и о точности резьбы судят по покачиванию кольца. Внутренний диаметр резьбы проверяют нормальной резьбовой пробкой. Гладкий конец нормального калибра служит для проверки диаметра отверстия под резьбу. Точные резьбы контролируют с помощью предельных резьбовых калибров. Внутренняя резьба проверяется с помощью резьбового калибра-пробки. Проходной конец калибра должен полностью входить в резьбовое отверстие по всей его длине. Непроходной конец имеет 2—3 витка неполного профиля и не должен ввинчиваться в проверяемое отверстие.

Рисунок 7-Предельный резьбовой калибр

Наружная резьба проверяется проходными резьбовыми кольцами, которые должны полностью навинчиваться на винт и зажиматься непроходной регулируемой скобой для проверки среднего диаметра. В массовом производстве для проверки наружной резьбы пользуются предельными резьбовыми скобами с двумя парами роликов. Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

|

||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 278; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.113.189 (0.009 с.) |