Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и условия работы коленчатого вала бурового насосаСодержание книги

Поиск на нашем сайте

Реферат

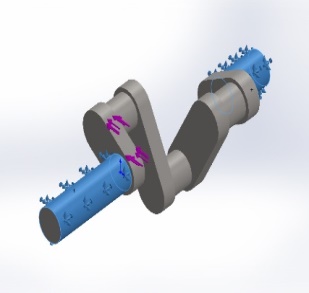

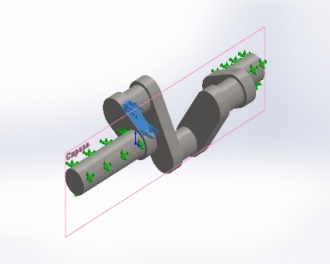

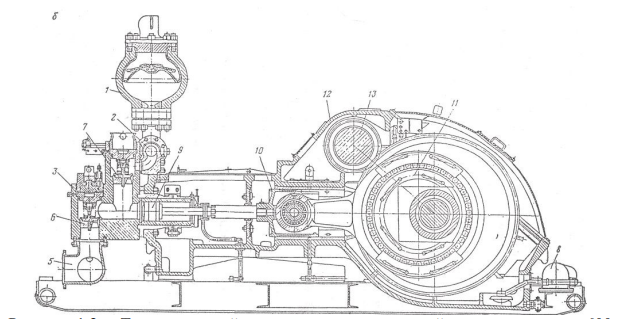

Тема выпускной квалификационной работы (ВКР) – " Разработка технологического процесса сборки и сварки коленчатого вала". Автор – Юшков А. А. Руководитель – к.т.н., доцент Котельников А. А. ВКР включает 7 листов графической части формата А1, 97 страницу текста пояснительной записки с приложением, 20 иллюстраций, 11 таблицы и 6 приложений. Перечень ключевых слов: коленчатый вал, насос, технологический процесс, технологическая оснастка, расчет режимов, нормирование. В ВКР проведена работа по разработке технологического процесса сборки и сварки коленчатого вала бурового насоса УНБТ-1180. Проведена оценка технологичности конструкции, выбор и подробная разработка технологической последовательности изготовления детали, включая сборочные и сварочные операции, контроль. Сделан выбор метода сварки, расчет параметров процесса, нормирование сборки и сварки, выбор оборудования из номенклатуры выпускаемого серийно. Был произведен расчет изготовленной детали методом сопротивления материалов, методом конечных элементов в системах NX Nastran, SolidWorks Simulation и КОМПАС - 3D APM FEM.

THE SUMMARY

The theme of the final qualifying work (WRC) is "Development of the technological process of assembling and welding of the crankshaft". Author - Yushkov A.A. The head - Ph.D., associate professor A.A Kotelnikov. WRC includes 7 sheets of the graphic part of the A1 format, 97 pages of the explanatory note text with the application, 20 illustrations, 11 tables and 6 applications. The list of keywords: crankshaft, pump, technological process, technological equipment, calculation of regimes, rationing. In the WRC, work was carried out to develop the technological process of assembly and welding of the crankshaft of the drilling pump UNBT-1180. The evaluation of the design of the structure, the selection and detailed development of the technological sequence of the workpiece, including assembly and welding operations, and control, were carried out. The choice of welding method, calculation of process parameters, rationing of assembly and welding, selection of equipment from the nomenclature produced serially. The part was fabricated using the material resistance method, the finite element method in NX Nastran, SolidWorks Simulation and KOMPAS-3D APM FEM systems.

Содержание Введение 7 1 Теоретический раздел 9 1.1 Назначение и условия работы коленчатого вала бурового насоса 9 1.2 Выбор материала коленчатого вала 12 1.3 Анализ технологии изготовления коленчатого вала 15 1.4 Постановка задачи на проектирование технологического процесса 18 2 Технологический раздел 20 2.1 Анализ вариантов конструктивного исполнения швов 20 2.2 Выбор метода контроля сварных швов коленчатого вала 22 2.3 Расчет параметров процесса сварки 23 2.3.1 Расчёт режимов автоматической сварки под флюсом 23 2.3.2 Расчет режимов электрошлаковой сварки 26 2.4 Выбор сварочного оборудования 29 2.4.1 Результаты выбора сварочного оборудования 30 2.5 Разработка маршрутно-операционной технологии 31 2.5.1 Технологический процесс изготовления коленчатого вала 31 2.5.2 Нормирование сборки металлоконструкции под сварку 31 2.5.3 Расчет количества постов для сборки 32 2.5.4 Нормирование автоматической сварки под флюсом 33 2.5.5 Нормирование электрошлаковой сварки 35 2.5.6 Расчёт количества сварных постов при автоматической сварке под флюсом 37 2.5.7 Расчёт количества сварных постов при электрошлаковой сварки 38 3 Конструкторский раздел 39 3.1 Проектирование технологической оснастки 39 3.2 Планировка сборочно-сварочного участка 44 4 Научно-исследовательский раздел 46 4.1 Расчет коленчатого вала методом сопротивления материалов 46 4.2 Анализ напряженно–деформированного состояния коленчатого вала решателем NX Nastran, SolidWorks Simulation и КОМПАС – 3D APM FEM 56 4.3 Сравнительный анализ результатов расчета по методу сопротивления материалов и методом конечных элементов 59 Заключение 61 Список используемых источников 62 Приложение А. Отчет об исследовании коленчатого вала в КОМПАС – 3D APM FEM 63 Приложение Б. Отчет об исследовании коленчатого вала в SolidWorks Simulation 67 Приложение В. Отчет об исследовании коленчатого вала в NX Nastran 74 Приложение Г. Спецификация к чертежу ВКР 15.03.01 – 17.18 – 0853 - 1СБ 93 Приложение Д. Спецификация к чертежу ВКР 15.03.01 – 17.18 – 0853СБ 95 Приложение Е. Маршрутно-операционная карта технологического процесса сборки и коленчатого вала 97

В ведение

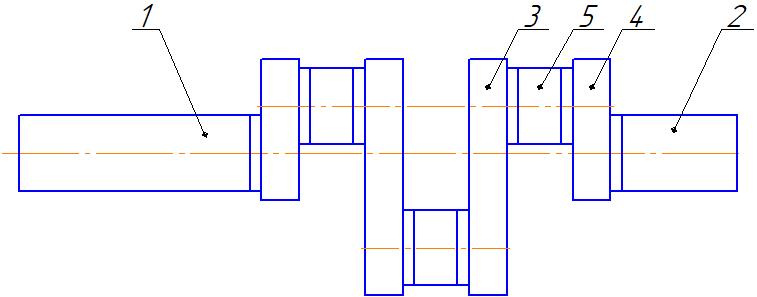

Коленчатый вал – один из наиболее ответственных и дорогостоящих конструктивных элементов поршневых насосов. Он преобразует вращательного движения коленчатого вала в возвратно-поступательное движение крейцкопфа или поршня. Коленчатый вал воспринимает периодические переменные нагрузки от сил давления жидкостей, а также сил инерции движущихся и вращающихся масс. Конструктивно коленчатый вал объединяет несколько коренных и шатунных шеек 5, соединенных между собой щеками 3,4. Коренных шеек, как правило, на одну больше, а вал с такой компоновкой называется полноопорным. Коренные шейки имеют больший диаметр, чем шатунные шейки. Продолжением щеки в противоположном от шатунной шейки направлении является противовес. Противовесы уравновешивают вес шатунов и поршней. В коленчатых валах некоторых поршневых компрессоров и насосов коренные шейки и противовесы отсутствуют. Шатунная шейка 5, расположенная между двумя щеками 3,4, называется коленом. Колена располагаются в зависимости от числа, расположения и порядка работы цилиндров.

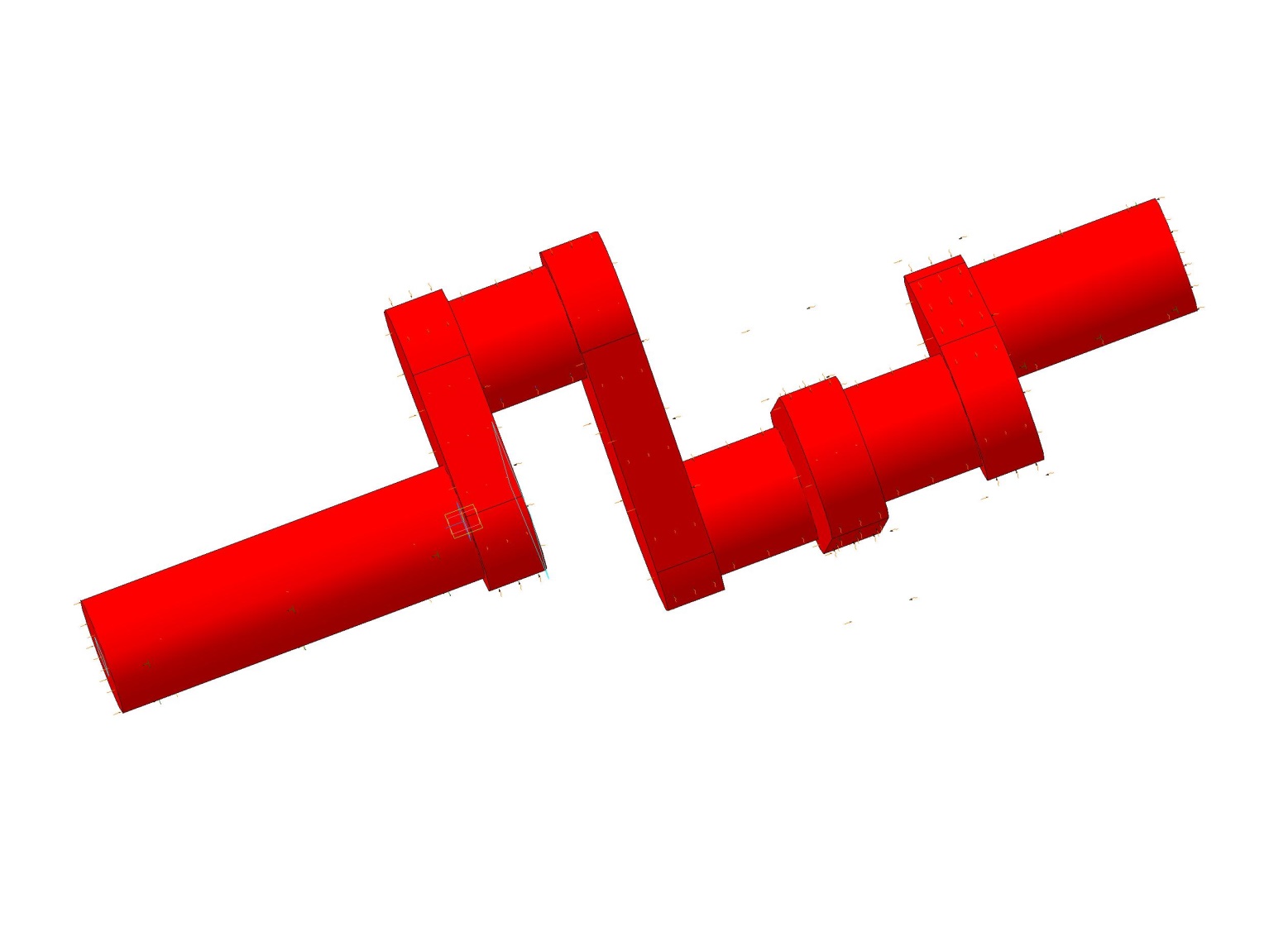

Рисунок 1 – Схема разделения коленчатого вала на конструктивные элементы: 1 – передняя выходная часть вала; 2 – передняя выходная часть вала; 3, 4 – щеки; 5 – шатунная шейка

Коленчатые валы насосов разных типов можно разбить на три технологические группы: – коленчатые валы первой технологической группы имеют следующие пара-метры: диаметр шатунной шейки – 30–85 мм; длина коленчатого вала – 25–1000 мм; масса коленчатого вала – 3–50 кг; – вторая технологическая группа: диаметр шатунной шейки – 90–130 мм; длина коленчатого вала – 1000–2000 мм; масса коленчатого вала – 75 – до 250 кг; – третья технологическая группа: диаметр шатунной шейки – 130–300 мм; длина вала – 2000–6000 мм; масса вала – 400–6000 кг. Сварно-прокатный коленчатый вал поршневого бурового насоса УНБТ–1180L относится к третьей технологической группе. Цель выпускной квалификационной работы состоит в разработке технологического процесса сборки и сварки сварно-прокатного коленчатого вала поршневого бурового насоса УНБТ–1180L. В перечень решаемых задач входят: – анализ вариантов и выбор способа изготовления коленчатого вала, – расчет параметров процесса и выбор типового оборудования, – выбор метода контроля, – разработка маршрутно-операционной технологии, – расчет нормирования сборки и сварки, – расчет количества постов сборки и сварки, – сравнение двух наиболее подходящих способов сварки (автоматическая сварка под слоем флюса и электрошлаковая сварка) и выбор наиболее эффективного, – проектирование технологической оснастки, – проектирование сборочно-сварочного участка, – расчет изготовленной детали методом сопротивления материалов, методом конечных элементов в системах NX Nastran, SolidWorks Simulation и APM FEM.

Теоретический раздел

Технологический раздел

2.1 Анализ вариантов конструктивного исполнения швов При сварке под флюсом может быть предложены типы швов: · стыковой односторонний с криволинейным скосом кромок (ГОСТ 8713 – 79 – С23). При электрошлаковой сварке также могут быть предложены типы швов: · стыковой без скоса кромок (ГОСТ 15164 – 78 – С1); · стыковой без скоса кромок на остающейся прокладке (ГОСТ 15164 – 78 – С2); · стыковой с криволинейным скосом двух кромок (ГОСТ 15164 – 78 – С3); При дуговой сварке под флюсом применяют сварочную проволоку без покрытия. Исходя из материала изделия, предела текучести (175 МПа) и способа сварки (под слоем флюса) была выбрана сварочная проволока Св-08А диаметром 5 мм ГОСТ 2246–70. Так же для данного вида сварки используется флюс АН-348А по ГОСТ 9087–85, предназначенный для механизированной сварки и наплавки конструкций из низкоуглеродистых, низколегированных сталей, нелегированной и низколегированной проволокой марок СВ–08, Св–08А и т.д. Плавильные флюсы АН–348А, применяемые в процессах дуговой сварки, гарантируют надежную защиту зоны сварки от атмосферных и прочих газов, создают условия стабильного горения дуги, обеспечивают надежное формирование качественного сварного шва. При сварке электродом под флюсом АН–348А швы формируются плотными, не поддающимися кристаллизационным трещинам. После остывания сварного шва шлаковая корка легко удаляется. Сварочные флюсы АН–348А обеспечивают наименьшее выделение опасной пыли и вредных газов, негативно влияющих на здоровье сварщика. Флюс перед употреблением прокаливают в электрической печи согласно требованиям паспорта или технических условий при 300–700 °С в течение 1–2 ч. Толщина слоя флюса 80–100 мм. При ЭШС электродным металлом может быть проволока, пластина, труба и лента. Как правило, используют проволоку сплошного сечения диаметром 3 мм, но можно применять проволоку и других диаметров (1–2 или 5–6 мм). Химический состав электродного металла выбирают в соответствии с основным металлом и требованиями к служебным характеристикам металла шва. Лучшим вариантом ЭШС считается такой, когда металл шва и основной близки по химическому составу и механическим свойствам. Такая однородность сварного соединения обеспечивает наилучшие условия для изготовления сварного изделия и его эксплуатации. Наиболее просто это достигается применением в качестве электродного металла пластин или стержней по химическому составу, аналогичных основному металлу. При сварке плавящимся мундштуком, когда мундштуки представляют собой набор трубок из низкоуглеродистой стали, металл шва легируют, используя проволоку соответствующего состава. Благодаря большой хорошо перемешивающейся ванне расплавленного металла электрошлаковую сварку возможно вести несколькими электродами, которые значительно отличаются один от другого по химическому составу, и получать металл заданного состава. При ЭШС иногда применяют дополнительно присадочные металлические материалы, подаваемые в шлаковую ванну. Они расплавляются за счет теплоты в шлаке и попадают в металлическую ванну, участвуя в образовании шва. Дополнительное легирование металла шва возможно через покрытие плавящегося мундштука Выбираем стыковой шов без скоса кромок, так как он не требует предварительной подготовки свариваемых деталей. Сварку осуществляем при помощи двух пластичных электродов диаметром 3 мм (проволока Св08А), флюс – АН–26 по ГОСТ 9087 – 85. Все вышеперечисленные варианты конструктивного исполнения швов цилиндра изображены на чертеже ВКР–15.03.01–17.18 – 0887. Конструкторский раздел Планировка сборочно-сварочного участка Участок, где осуществляется техпроцесс изготовления изделия, состоит из следующих мест: 1) Склад заготовок. 2) Сборочный пост. 3) Сварочный пост. 4) Место зачистки. 5) Контроля. 6) Склад готовых изделий. Минимальная ширина прохода между местами составляет 1,5 м. На участке размещены источники питания, щит пожарной опасности, ящик с песком. К участку подведены магистрали подачи сжатого воздуха, воды, углекислого газа, а также осуществлен подвод электрической энергии, есть противопожарный трубопровод. Площадь участка составляет 65 Ширина проезда 4 м. План и грузопоток сборки и сварки стойки изображены на чертеже ВКР 15.03.01 – 17. 18 – 0882.

Заключение

В результате проделанной работы над ВКР были достигнуты следующие результаты: 1. Разработан технологический процесс сборки и сварки коленчатых валов с применением электрошлаковой сварки, которая позволяет сократить временя на разделку кромок и сократить затраты на технологическую оснастку. 2. Рассчитаны оптимальные режимы сварки. 3. Подобрана и рассчитана необходимая оснастка. 4. Рассмотрена методика контроля сварных соединений коленчатых валов. 5. Произведены расчеты коленчатого вала методом сопротивления материалов и методом конечных элементов в системах NX Nastran, SolidWorks Simulation и КОМПАС – 3D APM FEM. Произведен сравнительный анализ результатов расчета по методу сопротивления материалов и методом конечных элементов.

Приложение А КОМПАС – 3 D APM FEM Информация о проекте

Модель

Информация о нагрузках

Информация о закреплениях

4) Конечно-элементная сетка Результаты Приложение Б Имя модели: Деталь2 Твердые тела | |||||||||||||||||||||||||||||||

| Имя и ссылки документа | Рассматривается как | Объемные свойства | Путь документа/Дата изменения | |||||||||||||||||||||||||||||

Повернуть2

| Твердое тело | Масса:797.185 kg Объем:0.100909 m ^3 Плотность:7900 kg / m ^3 Масса:7812.41 N |

|

Свойства материала

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Нагрузки и крепления

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Информация о сетке

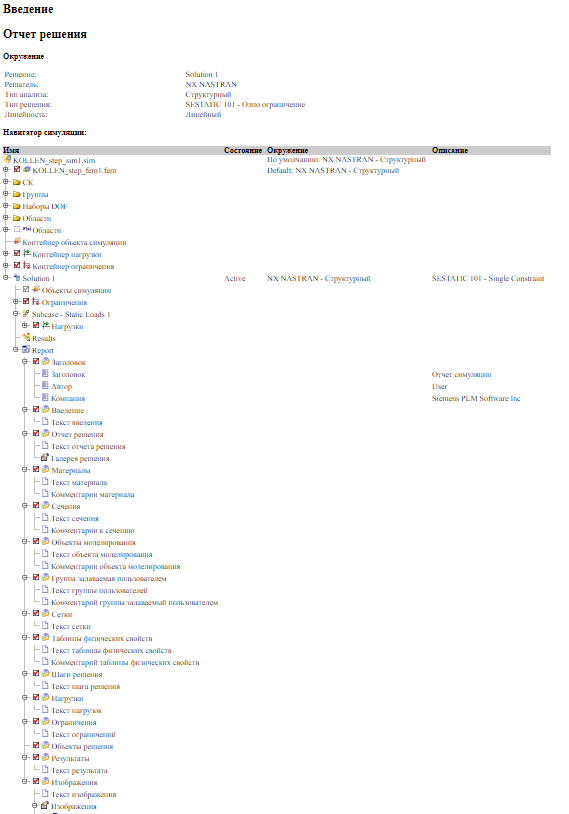

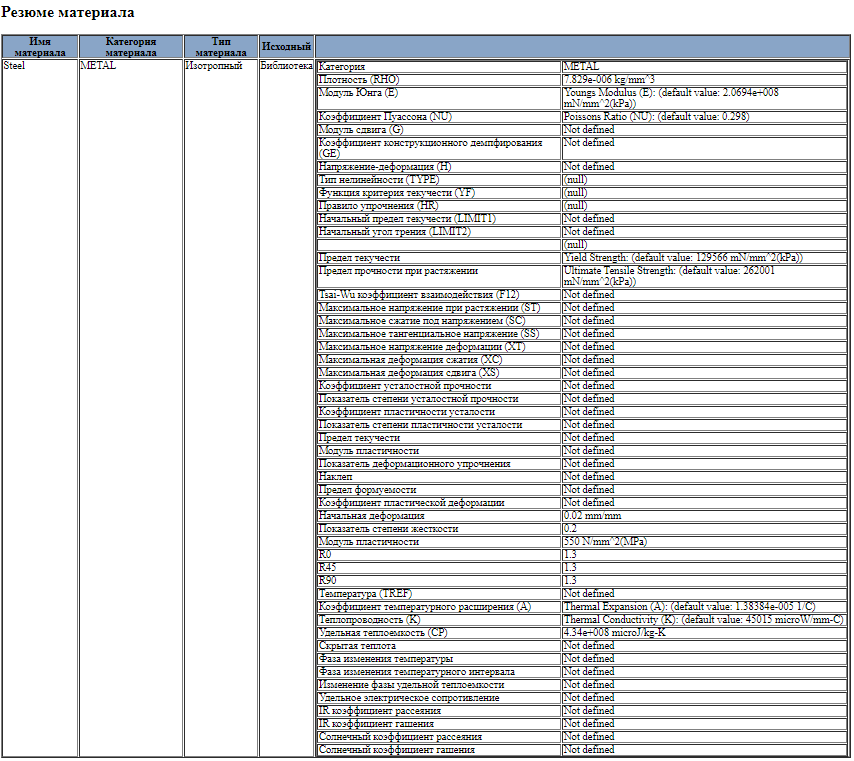

Приложение В NX Nastran

Приложение Г Приложение Д Приложение Е Технологический процесс Государственное образовательное учреждение высшего образования Юго-Западный государственный университет Кафедра: «Машиностроительных технологий и оборудования» ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС к выпускной квалификационной работе _______________________________________ Юшков Алексей Андреевич _________________________________________ ( фамилия, имя, отчество студента)

_____________________________________________ Коленчатый вал ______________________________________ наименование изделия (технического процесса)

Автор проекта __________________ А.А. Юшков (подпись) (инициалы, фамилия) Руководитель ___________________ А.А. Котельников (подпись) (инициалы, фамилия) Нормоконтролер _________________ Н.И. Иванов (подпись) (инициалы, фамилия)

КУРСК 2018 Реферат

Тема выпускной квалификационной работы (ВКР) – " Разработка технологического процесса сборки и сварки коленчатого вала". Автор – Юшков А. А. Руководитель – к.т.н., доцент Котельников А. А. ВКР включает 7 листов графической части формата А1, 97 страницу текста пояснительной записки с приложением, 20 иллюстраций, 11 таблицы и 6 приложений. Перечень ключевых слов: коленчатый вал, насос, технологический процесс, технологическая оснастка, расчет режимов, нормирование. В ВКР проведена работа по разработке технологического процесса сборки и сварки коленчатого вала бурового насоса УНБТ-1180. Проведена оценка технологичности конструкции, выбор и подробная разработка технологической последовательности изготовления детали, включая сборочные и сварочные операции, контроль. Сделан выбор метода сварки, расчет параметров процесса, нормирование сборки и сварки, выбор оборудования из номенклатуры выпускаемого серийно. Был произведен расчет изготовленной детали методом сопротивления материалов, методом конечных элементов в системах NX Nastran, SolidWorks Simulation и КОМПАС - 3D APM FEM.

THE SUMMARY

The theme of the final qualifying work (WRC) is "Development of the technological process of assembling and welding of the crankshaft". Author - Yushkov A.A. The head - Ph.D., associate professor A.A Kotelnikov. WRC includes 7 sheets of the graphic part of the A1 format, 97 pages of the explanatory note text with the application, 20 illustrations, 11 tables and 6 applications. The list of keywords: crankshaft, pump, technological process, technological equipment, calculation of regimes, rationing. In the WRC, work was carried out to develop the technological process of assembly and welding of the crankshaft of the drilling pump UNBT-1180. The evaluation of the design of the structure, the selection and detailed development of the technological sequence of the workpiece, including assembly and welding operations, and control, were carried out. The choice of welding method, calculation of process parameters, rationing of assembly and welding, selection of equipment from the nomenclature produced serially. The part was fabricated using the material resistance method, the finite element method in NX Nastran, SolidWorks Simulation and KOMPAS-3D APM FEM systems.

Содержание Введение 7 1 Теоретический раздел 9 1.1 Назначение и условия работы коленчатого вала бурового насоса 9 1.2 Выбор материала коленчатого вала 12 1.3 Анализ технологии изготовления коленчатого вала 15 1.4 Постановка задачи на проектирование технологического процесса 18 2 Технологический раздел 20 2.1 Анализ вариантов конструктивного исполнения швов 20 2.2 Выбор метода контроля сварных швов коленчатого вала 22 2.3 Расчет параметров процесса сварки 23 2.3.1 Расчёт режимов автоматической сварки под флюсом 23 2.3.2 Расчет режимов электрошлаковой сварки 26 2.4 Выбор сварочного оборудования 29 2.4.1 Результаты выбора сварочного оборудования 30 2.5 Разработка маршрутно-операционной технологии 31 2.5.1 Технологический процесс изготовления коленчатого вала 31 2.5.2 Нормирование сборки металлоконструкции под сварку 31 2.5.3 Расчет количества постов для сборки 32 2.5.4 Нормирование автоматической сварки под флюсом 33 2.5.5 Нормирование электрошлаковой сварки 35 2.5.6 Расчёт количества сварных постов при автоматической сварке под флюсом 37 2.5.7 Расчёт количества сварных постов при электрошлаковой сварки 38 3 Конструкторский раздел 39 3.1 Проектирование технологической оснастки 39 3.2 Планировка сборочно-сварочного участка 44 4 Научно-исследовательский раздел 46 4.1 Расчет коленчатого вала методом сопротивления материалов 46 4.2 Анализ напряженно–деформированного состояния коленчатого вала решателем NX Nastran, SolidWorks Simulation и КОМПАС – 3D APM FEM 56 4.3 Сравнительный анализ результатов расчета по методу сопротивления материалов и методом конечных элементов 59 Заключение 61 Список используемых источников 62 Приложение А. Отчет об исследовании коленчатого вала в КОМПАС – 3D APM FEM 63 Приложение Б. Отчет об исследовании коленчатого вала в SolidWorks Simulation 67 Приложение В. Отчет об исследовании коленчатого вала в NX Nastran 74 Приложение Г. Спецификация к чертежу ВКР 15.03.01 – 17.18 – 0853 - 1СБ 93 Приложение Д. Спецификация к чертежу ВКР 15.03.01 – 17.18 – 0853СБ 95 Приложение Е. Маршрутно-операционная карта технологического процесса сборки и коленчатого вала 97

В ведение

Коленчатый вал – один из наиболее ответственных и дорогостоящих конструктивных элементов поршневых насосов. Он преобразует вращательного движения коленчатого вала в возвратно-поступательное движение крейцкопфа или поршня. Коленчатый вал воспринимает периодические переменные нагрузки от сил давления жидкостей, а также сил инерции движущихся и вращающихся масс. Конструктивно коленчатый вал объединяет несколько коренных и шатунных шеек 5, соединенных между собой щеками 3,4. Коренных шеек, как правило, на одну больше, а вал с такой компоновкой называется полноопорным. Коренные шейки имеют больший диаметр, чем шатунные шейки. Продолжением щеки в противоположном от шатунной шейки направлении является противовес. Противовесы уравновешивают вес шатунов и поршней. В коленчатых валах некоторых поршневых компрессоров и насосов коренные шейки и противовесы отсутствуют. Шатунная шейка 5, расположенная между двумя щеками 3,4, называется коленом. Колена располагаются в зависимости от числа, расположения и порядка работы цилиндров.

Рисунок 1 – Схема разделения коленчатого вала на конструктивные элементы: 1 – передняя выходная часть вала; 2 – передняя выходная часть вала; 3, 4 – щеки; 5 – шатунная шейка

Коленчатые валы насосов разных типов можно разбить на три технологические группы: – коленчатые валы первой технологической группы имеют следующие пара-метры: диаметр шатунной шейки – 30–85 мм; длина коленчатого вала – 25–1000 мм; масса коленчатого вала – 3–50 кг; – вторая технологическая группа: диаметр шатунной шейки – 90–130 мм; длина коленчатого вала – 1000–2000 мм; масса коленчатого вала – 75 – до 250 кг; – третья технологическая группа: диаметр шатунной шейки – 130–300 мм; длина вала – 2000–6000 мм; масса вала – 400–6000 кг. Сварно-прокатный коленчатый вал поршневого бурового насоса УНБТ–1180L относится к третьей технологической группе. Цель выпускной квалификационной работы состоит в разработке технологического процесса сборки и сварки сварно-прокатного коленчатого вала поршневого бурового насоса УНБТ–1180L. В перечень решаемых задач входят: – анализ вариантов и выбор способа изготовления коленчатого вала, – расчет параметров процесса и выбор типового оборудования, – выбор метода контроля, – разработка маршрутно-операционной технологии, – расчет нормирования сборки и сварки, – расчет количества постов сборки и сварки, – сравнение двух наиболее подходящих способов сварки (автоматическая сварка под слоем флюса и электрошлаковая сварка) и выбор наиболее эффективного, – проектирование технологической оснастки, – проектирование сборочно-сварочного участка, – расчет изготовленной детали методом сопротивления материалов, методом конечных элементов в системах NX Nastran, SolidWorks Simulation и APM FEM.

Теоретический раздел

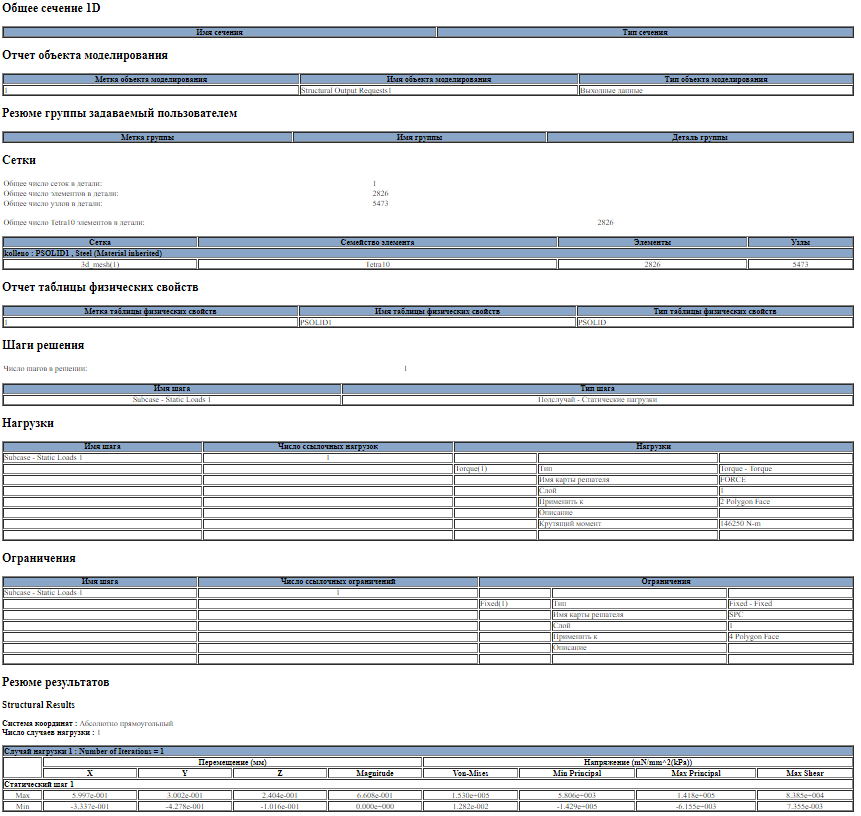

Назначение и условия работы коленчатого вала бурового насоса Поскольку коленчатый вал явлется деталью трехпоршневого бурового насоса УНБТ-1180L, то необходимо рассмотреть устройство буровых насосов. Буровые насосы предназначены для выполнения следующих операций: – нагнетание в скважину промывочной жидкости с целью очистки забоя от выбуренной породы и выноса ее на поверхность; – создание гидромониторного эффекта при бурении струйными долотами; – приведение в действие забойных гидравлических двигателей. Буровые насосы эксплуатируются в различных климатических условиях при температуре воздуха до ± 50° С и температуре бурового раствора от минус 1° С до 80° С. Плотность растворов в среднем составляет 1100-1300 кг/м. Растворы имеют большие вязкость и статическое сопротивление сдвигу; в его состав могут входить абразивные частицы (до 2 %), глина, утяжеляющие добавки, химические реагенты и другие компоненты. Насос должен быть удобным в эксплуатации, допускать быструю смену быстроизнашивающихся деталей. Долговечность его без капитального ремонта должна составлять не менее 10000 ч работы. Конструкция его должна быть приспособлена для привода от электродвигателей и дизелей. Наиболее условиям эксплуатации и предъявляемым требованиям к насосам удовлетворяют поршневые горизонтальные приводные насосы. В настоящее время в составе буровых установок в основном используют двухпоршневые насосы двухстороннего действия типа НБ (Н – насос, Б – буровой) и трехпоршневые насосы одностороннего действия типа НБТ или УНБТ (Н – насос, Б – буровой, Т – трехпоршневой, У –завод-изготовитель "Уралмашзавод"). Буровой насос состоит из приводного и гидравлического блоков, смонтированных на сварной раме. Приводная часть состоит из трансмиссионного вала, коренного вала и шатунного механизма, установленных на станине. Станина представляет собой массивный металлический короб, в расточках которого монтируются подшипники валов. Для удобства монтажа внутренних узлов и деталей станина имеет крышку. [1]

Рисунок 2 – Трехпоршневой насос одностороннего действия: 1 – компенсатор; 2 – выходной коллектор; 3 – гидравлическая коробка; 4 – компенсатор всасывающий; 5 – коллектор входной; 6,7 – клапаны всасывающий и нагнетательный; 8 – насос смазочный; 9 – поршень со штоком; 10 – ползун; 11 – вал коленчатый с шатунами; 12 – станина; 13 – трансмиссионный вал

Преимущества насосов серии УНБТ: – возможность реализации форсированного режима бурения; – наиболее полное соответствие требованиям технологии бурения; – наименьшая степень неравномерности давления на выходе; – меньший износ клапанов и штоков поршня в сравнении с двухпоршневыми насосами двухстороннего действия; – гарантия назначенного ресурса насоса; – отключение привода буровых насосов при превышении давления в нагнетательном трубопроводе с одновременным сбросом избыточного давления; – независимость подачи смазки от числа ходов поршня. [2] Таблица 1 – Технические характеристики насоса УНБТ–1180L

Таблица 2 – Идеальная подача и предельное давление насоса УНБТ–1180L

Кривошипно-шатунный механизм поршневого насоса, состоящий из коленчатого вала, шатуна, крейцкопфа или поршня, служит для преобразования вращательного движения коленчатого вала в возвратно-поступательное движение крейцкопфа или поршня, а также для передачи усилия с коленчатого вала на поршень цилиндра для создания напора. Коленчатый вал является наиболее нагруженной деталью насосов, так как весь крутящий момент от двигателя он передает шатунам. Коленчатый вал во время работы испытывает переменные динамические нагрузки, поэтому он должен быть достаточно жестким, чтобы под действием рабочих нагрузок обеспечивать необходимую точность движения перемещающихся частей, обладать высоким сопротивлением усталости. Трущиеся повер

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 243; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.171.10 (0.013 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

.

.