Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оценка свариваемости материала и определение температуры подогрева заготовок перед сваркойСодержание книги

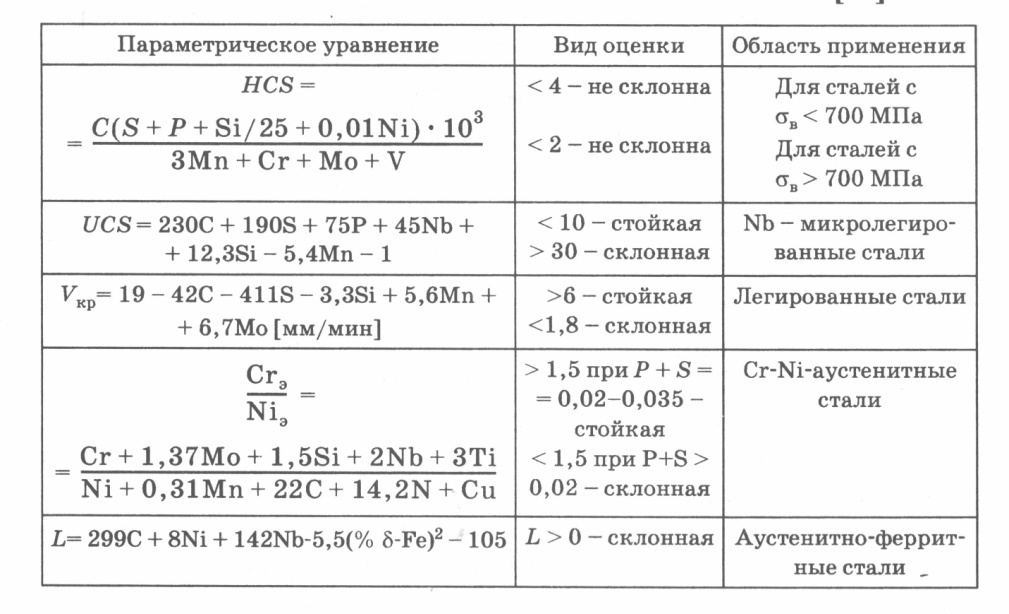

Поиск на нашем сайте Наиболее опасными дефектами сварного соединения, появляющимися при сварке являются горячие (ГТ), холодные (ХТ) и лямилярные трещины (ЛТ) [2,7-9]. Решающее значение на появление таких трещин оказывает химический состав материала и наличие в нем вредных примесей. На основании анализа химического состава (структуры), теплофизических свойств материала указать трудности сварки данной марки стали, требования к подготовке кромок, технологические приемы их решения для указанного способа сварки (предварительный подогрев, термообработка и т.п.). Склонность соединения к горячим трещинам оценивается расчетно-статистическими показателями, исчисляемыми для заданного материала по данным табл. 1. [2,9]. Выполнив критериальную оценку, разрабатывают мероприятия по уменьшению склонности металла к ГТ при сварке.

Таблица 1. Показатели склонности материалов к ГТ.

Предотвращению ГТ способствуют оптимизация химического состава присадочного металла, ограничение S и P в основном металле, оптимизация погонной энергии сварки и формирование оптимальной формы сварного шва. С этой целью в курсовой работе, при необходимости, следует обратить внимание на выбор сварочной проволоки и параметров режима сварки (см. ниже). Холодные и лямилярные трещины, как правило, появляются после сварки, чему в значительной степени способствуют высокие сварочные напряжения и неоднородная структура сварного соединения с высоким содержанием мартенсита. Для определения показателя свариваемости указанной марки по формуле (3) следует рассчитать эквивалентное содержание углерода (Сэ, %) [2,7-9]: Сэ = С +Mn/6 + (Сr + Mo + V)/5 + (Ni + Cu/)1/15 (3),

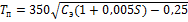

где С, Mn, Si, Cr, Ni, Си, V, Р – процентные доли углерода, марганца, хрома, молибдена, ванадия, никеля и меди в стали. По свариваемости стали распределяются по следующим группам: хорошая - Сэ до 0,25%, удовлетворительная – Сэ от 0,25до 0, 35%, ограниченная – Сэ от 0,35 до 0,45% и плохая при Сэ свыше 0,45%. Для всех углеродистых сталей с Сэ ≥ 0,25%, необходимо оценить температуру предварительного подогрева металла в зоне сварки до Тп по выражению[17,18]:

где S – толщина металла, мм.

С увеличением толщины материала Тп возрастает, поэтому ее следует сопоставить с известными рекомендациями [15,17,20]. Если таковых не окажется, то назначить Тп (кратной х50°С) металла перед сваркой в разрабатываемый технологический процесс в соответствии с расчетом. Оценку склонности стали к лямилярным трещинам производят по аналогии с методами, применяемыми в отношении холодных трещин.

Выбор сварочных материалов

В зависимости от способа сварки марки свариваемого материала и толщины листов необходимо выбрать электрод, проволоку, их диаметр, а также флюс, газ. В РПЗ обязательно должна быть указана соответствующая ссылка. Как правило, в литературе для сварки одной стали рекомендуется несколько марок электродов или проволок [12-15]. Поэтому должно быть обоснование выбора, например, из соображений повышенной коррозионной стойкости, стойкости против образования кристаллизационных трещин, экономичности и т.д. Для ручной сварки приводится обозначение электрода и дается его расшифровка (ГОСТ 9466), а также химический состав стержня. Для сварочных проволок и флюса должны быть указаны марка и химический состав. Состав защитного газа регламентируется его маркой, а смеси газов, кроме того, процентным соотношением компонентов. Для всех сварочных материалов необходимо указать ГОСТы, по которым они поставляются.

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 84; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.169.132 (0.005 с.) |

(4)

(4)