Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбирать рациональный способ сборки и сварки конструкций, оптимальную технологию соединения и обработка конструкции.Содержание книги

Поиск на нашем сайте

Тщательная отработка технологичности спроектированного узла — обязательное требование современного производства. Она включает правильный выбор материала, размеров и формы деталей, рациональные способы изготовления, сборки, сварки узла, а также ряд других операций установлением качества и точности выполнения и основное оборудование, приспособления и т.п. Правильный выбор материала оказывает непосредственное влияние на качество и экономичность сварного узла. Наряду с высокими эксплуатационными характеристиками материал должен иметь хорошие технологические свойства: штампуемость, свариваемость и др. При проектировании сварной конструкции важно обеспечить удобный подход электродов к месту сварки, чтобы детали могли быть сварены на стандартном оборудовании прямыми электродами. Форма и размеры узлов для точечной, шовной и рельефной сварки весьма разнообразны: от простых плоских панелей до сложных пространственных конструкций (рис. 1). Наиболее технологичны узлы открытого типа (а). Менее технологичны узлы полузакрытого типа (б), ухудшающие доступ одного из электродов. Наименее технологичны узлы закрытого типа (в): узлы коробчатой формы с внутренними швами, закрытые панели малой высоты и т. п. Детали для точечной и шовной сварки обычно изготовляют из листов и профилей. Выбор способа сварки обусловлен толщиной и материалом деталей, конструкцией узла, требованиями к качеству соединений, характером конкретного производства.

Точечной и шовной сваркой чаще всего соединяют детали толщиной 0,5…6 мм. Однако нижний предел (в микросварке) может доходить до 2 мкм, а верхний — до 30 мм. Толщина свариваемых деталей может быть одинаковой или различной (при соотношении толщин до 1:5, а в микросварке до 1:100 и более). Материал деталей может быть одноименным и разноименным (особенно в микросварке). Если герметичность не требуется, то применяют точечную сварку. Прочноплотные соединения выполняют шовной сваркой. При изготовлении емкости внутренние ребра выбирают тоньше обшивки для предупреждения разгерметизации при случайном разрушении точки. Чаще применяют двустороннюю сварку, однако, при ограниченном доступе к месту сварки — одностороннюю. Для повышения производительности и уменьшения коробления используют многоточечную сварку. Для создания слоев со специальными свойствами или ремонта изношенных деталей применяют электроконтактную приварку присадочного металла.

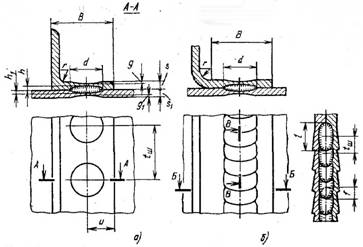

В понятие «оптимальные размеры соединения» входит несколько измеряемых величин, называемых конструктивными элементами соединения (рис. 2). Они стандартизованы по ГОСТ 15878—79 для соединений двух групп А и Б. Группу устанавливают при проектировании узла в зависимости от требований, предъявляемых коварной конструкции и исходя из особенностей технологического процесса. Соединения группы А имеют более высокие прочностные характеристики.

Конструктивные элементы соединений при сварке: а — точечной; б — шовной

Основными конструктивными элементами являются расчетный (минимальный) диаметр ядра (для точечной) и ширина литой зоны (для шовной сварки). Их измеряют в плоскости сопряжения деталей и обозначают d для обоих случаев сварки. Эти размеры устанавливают из условия получения необходимой и стабильной прочности, герметичности шва при минимальной нахлестке. Максимальные размеры ядра ограничивают из-за возможности появления различных дефектов, снижения стойкости электродов, устанавливая верхние пределы на 15…25 % больше минимально допустимых (при s больше или равной 0,5 мм). Приближенно при толщине деталей s больше или равной 0,5 мм минимальный диаметр литого ядра для соединений группы А можно определить по эмпирической формуле: d = 2s + (2…3) мм. Более точные его значения, учитывающие уменьшение отношения d/s с ростом толщины, описываются формулой d=4s2/3. Другими конструктивными элементами соединений являются величина проплавления, глубина вмятины от электрода, расстояние между центрами соседних точек в ряду (шаг), величина перекрытия литых зон (при шовной сварке), расстояние от центра точки до края нахлестки, между осями соседних рядов точек и др. Величина проплавления h (h1) в большинстве случаев должна находиться в пределах 20…80 % толщины детали. Ее измеряют отдельно для каждой детали. Минимальные значения соответствуют проплавлению тонкой детали при сварке деталей неравной толщины. На титановых сплавах верхний предел увеличивают до 95 %, а на магниевых — уменьшают до 70 %.

Глубина вмятины g (g1) не должна превышать 20 % толщины детали, однако при сварке деталей неравной толщины и в труднодоступных местах она может достигать 30 %. При микросварке глубина обычно не превышает нескольких процентов. Глубокие вмятины ухудшают внешний вид и обычно уменьшают прочность точек. Минимальное расстояние между центрами соседних точек в ряду или шаг tш устанавливают из условия незначительного шунтирования тока при сохранении высокой прочности шва. Величина перекрытия литых зон герметичного шва ¦ должна составлять не менее 25 % длины литой зоны. Минимальная величина нахлестки В — это наименьшая ширина сопрягаемой части соединяемых деталей без радиуса закругления соседних элементов (стенки, полки). При r < 2 s в нахлестку включают не только радиус, но и толщину стенки (см. рис. 2). Расстояние от центра точки или оси шва до края нахлестки u должно быть не менее 0,5 В. Расстояние между осями соседних рядов с выбирают на 20 % большим, чем tш. Абсолютные размеры конструктивных элементов возрастают с увеличением толщины деталей. Некоторые из них (В, h) зависят и от материала; размеры tш, u, с также косвенно связаны с материалом деталей, так как из конструктивных соображений при изменении В меняют и эти величины. Например, при сварке легированных сталей несколько уменьшают tш, однако это не связано с меньшим шунтированием тока через соседнюю точку. Действительно, при уменьшении электропроводимости возрастают как сопротивление шунтирующей цепи, так и сопротивление зоны сварки. Условия шунтирования остаются практически постоянными. Величины В, tш, u, с кроме того, зависят от соотношения толщины свариваемых деталей: при s/s1 > 2 их увеличивают на 20…30 %. Вообще, при сварке деталей неравной толщины конструктивные элементы выбирают по более тонкой детали. В микросварке в связи с ее спецификой и малой толщиной деталей абсолютные размеры и соотношения конструктивных элементов отличаются от приведенных в табл. 1. Вывод: При сборке забора во время выполнения практики, мною было предпринято решение собирать его узлами, так как это повысило эффективность и качество, а так же скорость сборки данной конструкции.

2.4 Выполнение технической подготовки производства сварных конструкций, основные технологические примеры сварки и наплавки сталей, чугунов и цветных металлов. Из листового или фасонного проката делаются различные листовые конструкции, такие например как несущие рамы, балки мостов, несущие стойки металлических конструкций или различная бытовая утварь, водяные баки и водостоки. Из листовой стали делаются резервуары, цилиндрической формы используемые нефтепродуктов или других технических жидкостей. Также из стальных листов делают паровые котлы, которые должны выдерживать большое давление и высокую температуру. Для сварки листов толщиной до 100 мм обычно пользуются электрошлаковой сваркой. При сварке листовой стали обычно используют соединение встык или соединение внахлест. Вертикальные соединения в резервуарах обычно делают стыковым швом, а круговые соединения обычно делают внахлёст, так как обеспечить соединение без зазоров в этом случае практически невозможно, особенно для конструкций больших диаметров или при сварочных работах на большой высоте. Конструкции перед сваркой должны проходить обязательную предварительную подготовку для обеспечения прочности и герметичности швов.

Три этапа подготовки Правила подготовки изделий под сварку предельно просты: Сначала обрабатываются кромки, которые подлежат сварке; затем собираются все элементы конструкции, которые надо скрепить; и в заключение, дополнительно очищаются все соединения, которые будут задействованы при сварке. Кромки конструкций, подлежащие сварке, обрабатываются в соответствии с проектными чертежами конструкции и в соответствии с соответствующими ГОСТу 5264-80 и другим ГОСТам на основные конструктивные части швов конструкции. Обрабатывают кромки соединений под сварку фрезерных или на кромкострогальных станках. Или путем плазменной или кислородной резки на специально созданных для этого станках. Все размеры кромок должны соответствовать всем существующим ГОСТам. Чугунных деталей вызывает в ремонтной практике трудности, которые определяются следующими основными причинами: 1) местный нагрев и последующее быстрое охлаждение участка сварки приводят, вследствие жесткой структуры чугуна, к значительным внутренним напряжениям, которые могут вызывать трещины в детали сразу после сварки или в процессе ее эксплуатации; 2) быстрое охлаждение зоны сварного шва и прилегающих к нему слоев металла детали способствует отбеливанию чугуна с повышением его хрупкости и трудности механической обработки; 3) сравнительно низкая температура плавления и трудноулавливаемый переход чугуна из твердого состояния в жидкое (и наоборот) затрудняют процесс получения шва. На свариваемость чугуна оказывает большое влияние его структура. Хорошо свариваются чугуны с мелкозернистой перлитной структурой, содержащие мелкопластинчатый или глобулярный графит, хуже — чугуны с перлитно-ферритной структурой и вкраплением графита, значительно уже — ферритные чугуны с большим выделением графита. Существует два принципиально отличающихся способа сварки чугунных конструкций: 1) с предварительным их подогревом — горячая сварка; 2) без подогрева деталей — холодная сварка. При горячей сварке деталь нагревают в печи или другим способом до температуры 400-700°С И во время сварки поддерживают ее не ниже 500°С. Это обеспечивает выравнивание состава металла в зоне сварки, позволяет избежать сварочных напряжений и трещин и т.д. Лучшие результаты дает ацетиленокислородное пламя с присадочным материалом из чугунных прутков марок ПЧ2 и ПЧЗ. Сварка осуществляется с применением флюса. В качестве флюса используется смесь из 50% переплавленной измельченной технической буры и 50% кальцинированной соды или флюс ФСЧ-1. При заварке трещин в чугунных деталях на кромках трещин выполняют фаски (с углом разделки 70-80°), место сварки подогревают пламенем газовой горелки до 900-950°С, ил него наносят слой флюса и осуществляют сварку латунной проволокой.

Холодная сварка чугуна может также сопровождаться небольшим подогревом (до температуры не выше 400°С). Простота холодной сварки обусловила ее широкое распространение. Холодная сварка производится стальным электродом со специальной обмазкой, медноникелевыми, медножелезными, чугунными электродами, с применением шпилек и т.д. В качестве стальных электродов используют сварочную проволоку Св-08 или Св-08А, обмазка которых включает 40-50% графита и 50-60% ферросилиция, замешанных на жидком стекле. II качестве комбинированных электродов используются медножелезные (ОЗЧ-2), медноникелевые (МНЧ-2), никелевожелезные (ЦЧ-ЗА), а также никелевые (ПАНЧ-11) сплавы.

Способ с применением стальных шпилек пригоден для восстановления толстостенных чугунных деталей. После разделки кромок на них или вблизи них устанавливают на резьбе шпильки. Диаметр шпилек в зависимости от толщины кромок принимают от 5 до 12 мм, а расстояние между ними — от 4 до 6 мм. После этого дефектный участок наваривают электродом с обмазкой типа УОНИ-13/45. Сварка производится постоянным током с обратной полярностью силой: 120А — при диаметре электрода 3 мм, 150А — при диаметре 4 мм, 220А — при диаметре 5 мм. Сварка алюминия и его сплавов. Особенности сварки алюминия и его сплавов определяются их свойствами: 1) низкой температурой плавления (ок. 660°С); 2) высокой теплопроводностью; 3) способностью окисляться на воздухе с образованием тугоплавкой пленки, имеющей температуру плавления 2050°С; 4) высокой растворимостью водорода в расплавленном алюминии, что приводит к образованию пор в сварном шве; 5) высоким коэффициентом линейного расширения. Наиболее трудно свариваются дуралюмины (термически упрочненные сплавы алюминий-магний), относительно хорошо сплавы АМц (алюминий-марганец) и АМг (алюминий-магний). Алюминий и его сплавы сваривают газовой и дуговой сваркой с помощью металлических и графитовых электродов со специальной обмазкой или автоматическим способом в инертной среде (в струе аргона) под слоем флюса. Возможна также плазменная, электрошлаковая, контактная парка. Вывод: при использовании на производстве правильных техник и приёмов сварки, можно получить прирост качества и прочности конструкции. Это в свою очередь повышает шанс отсутствия брака на производстве.

|

||||||||

|

Последнее изменение этой страницы: 2021-05-11; просмотров: 231; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.126.51 (0.01 с.) |