Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Аппараты сухой механической очистки запыленных выбросовСтр 1 из 15Следующая ⇒

Содержание

Введение В качестве курсовой работы студентам предлагается работа, состоящая из теоретической и расчетной частей. Курсовая работа по процессам и аппаратам защиты окружающей среды является завершающим этапом работы студентов над изучаемой дисциплиной Курсовая работа выполняется по теме: «Анализ процессов и расчёт аппаратов защиты окружающей среды». Работа выполняется в течение семестра, до зачётной недели. Цель работы: формирование практических знаний по дисциплине «Процессы и аппараты защиты окружающей среды». Этой цели служит выполнение данной курсовой работы, реализация всех этапов, которой соответствует методикам проведения конструктивных расчетов аппаратов защиты окружающей среды. Объект исследования теоретической части: аппараты защиты окружающей среды. Например, 1. Мокрая очистка газов. 2. Абсорбционная очистка. 3. Адсорбционная очистка. Цель работы: овладеть практическими навыками анализа и подбора аппаратов защиты окружающей среды. Укрепить знания самостоятельного решения инженерно-технических задач по проектированию процессов и аппаратов химических производств. Для достижения цели были поставлены следующие задачи (ориентировочно): 1. Определить основные конструкции аппаратов, обозначив их ключевые достоинства и недостатки. 2. Выявить преимущества и недостатки конструктивных решений. Определить технические особенности эксплуатации аппаратов. 3. Произвести конструкционные расчеты аппаратов по индивидуальному варианту. 4. Начертить конструкционные схемы аппаратов (общие виды) в программе Компас 3D.

В рамках выполнения курсовой работы студенты научатся анализировать конструкции аппаратов, выявляя достоинства и недостатки конструктивных решений, определять эксплуатационные характеристики, получат практические навыки расчёта аппарата и представления чертежа общего вида в программе в программе «КОМПАС-3D». Вариант работы назначается преподавателем и утверждается на кафедре. Если его научно-исследовательская работа связана с очисткой газов или сточных вод, то в качестве расчетного типа аппарата по согласованию с преподавателем выбирается конкретный, необходимый ему аппарат. Если работа студента не связана с системами очистки, то студенту назначается классический вариант расчетной части. Структура работы включает в себя следующие элементы: - титульный лист; - задание на выполнение курсовой работы; - содержание; - введение; - основную часть / пояснительную записку (разделы, главы); - заключение; - список использованных источников (не менее 15); - приложения. - чертеж А3, А4.

Задание на курсовую работу Необходимо выполнить конструктивный расчет следующих аппаратов защиты окружающей среды. Варианты заданий представлены в таблице 1. Таблица 1 - Распределение вариантов

Таблица 2 - Критерии оценки

Задание по расчету аппаратов сухой очистки Задание 1- Циклон Рассчитать газоочистной аппарат (циклон) для разделения взвешенных частиц от газового потока. В таблице 3 приведены исходные данные: 1. объем очищаемого газа Qм3/с; 2. плотность газа при рабочих условиях p (кг/м3); 3. динамическая вязкость газа при рабочей температуре, μ, Па с; 4. дисперсный состав пыли d50 мкм; 5. 6. 7. 8. 9. Исходные данные необходимо взять из таблицы 3 по заданному варианту. Начертить схему циклона по результатам расчета.

Таблица 3 – Исходные данные к заданию 1

Таблица 4 - Соотношение размеров в долях диаметра

Задание 2 – Металлический фильтр Рассчитать параметры пористого металлического фильтра для очистки воздуха от пыли глинозема, при нормальном атмосферном давлении (Ратм=100 кПа) и температуры воздуха 20 0С. Начальное сопротивление фильтра Pнач=10 кПа. Плотность частиц загрязнителя ρч=3,9∙103 кг/м3. Пористость осадка По =0,5. Вязкость воздуха при 20 °С: μ=18∙10-6 Па∙с. Другие исходные данные по вариантам представлены в таблице 3: расход воздуха Q; концентрация пыли в воздухе cвх; требуемая тонкость очистки dто абс; наибольшее допустимое (конечное) сопротивление фильтра ΔРкон; время непрерывной работы фильтра τ. Таблица 5 – Исходные данные к заданию 2

Задание 3 - Электрофильтр Рассчитать электрофильтр заданной марки, представленной в таблице 4. Для расчета электрофильтра необходимы следующие исходные данные. Исходные данные: - объемный расход газа Q и другие параметры очищаемых газов; - концентрация и некоторые другие свойства пыли; - требуемая степень очистки газа. Таблица 6 – Исходные данные к заданию 3

Примечание: А – модифицированный; В – вертикальный; Г – горизонтальный; У – унифицированный; Ш – шестигранные электроды; М – мокрый; П – пластинчатый; К – кислотный; Тр – трубчатый; Т –температурный; Э –электрофильтр. Задание по расчету аппаратов мокрой очистки газов На втором этапе курсовой работы необходимо научиться выполнять конструктивный расчет аппаратов мокрой очистки. Задание 4 – Скруббер и форсунка Для расчета скруббера и форсунки необходимы следующие исходные данные: ¾ расход очищаемого газа Qгаз(м/с); ¾ скорость потока (м/с); ¾ требуемая производительность форсунки Q (м3/с); ¾ перепад давления ∆Pж (Па); ¾ корневой уголь факела β (град); ¾ свойства жидкости: плотность жидкости pж (кг/м3); вязкость µж – (Па∙с) и поверхностное натяжение σ; ¾ плотность pг и вязкость µг окружающего газа; ¾ коэффициент расхода γ. Исходные данные представлены в таблице 7. Таблица 7 – Исходные данные к заданию 4

Задание по расчету аппаратов для механической очистки сточных вод

Задание 5 - Отстойник Выбрать и произвести технологический расчет отстойника согласно исходным данным Таблица 9. Таблица 9 – Исходные данные для расчета отстойника

Задание 6 - Песколовка Произвести технологический расчет горизонтальной песколовки согласно исходным данным Таблица 10.

Таблица 10 – Исходные данные для расчета песколовки

Задание 7 - Центрифуга Выбрать и произвести технологический расчет горизонтальной центрифуги с ножевым съемом осадка согласно исходным данным Таблица 11. Таблица 11 – Исходные данные для расчета центрифуги

Задание по расчету аппаратов для физико-химической и биологической очистки сточных вод Задание 8 - Флотатор-отстойник Произвести технологический расчет флотатора- отстойника согласно исходным данным Таблица 12. Таблица 12 – Исходные данные для расчета флотатора-отстойника

Задание 9 – Аэротенк Произвести технологический расчет аэротенка согласно исходным данным Таблица 10. Таблица 13 – Исходные данные для расчета аэротенка

Методики расчета Задание 1-Расчет циклона Цель расчета: Приобретение навыков по выбору и расчету циклонов. Расчет циклонов ведут методом последовательных приближений. Методика расчета: Таблица 1 -Параметры, определяющие эффективность циклонов

ωоп – скорость движения газа в циклоне, м/с.

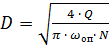

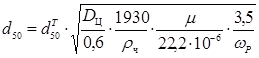

Расчет начинают с циклона, для которого диаметр частиц пыли d м > 2dт50, где Диаметр циклона вычисляется по формуле: где

Полученное значение диаметра При диаметре циклона более 2,0 м увеличиваем количество циклонов. Количество циклонов принимается кратное 2. Типовые значения внутреннего диаметра циклона представлены в таблице 2. Таблица 2 - Типовые значения внутреннего диаметра циклона

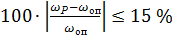

По выбранному диаметру циклона находится действительная скорость движения газа в циклоне: Действительная скорость в циклоне не должна отклоняться от оптимальной более чем на

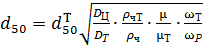

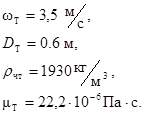

При отклонении более чем 15 % выбирают другой тип циклона. Параметр

Величина Значение соответствует следующим типовым параметрам работы циклона:

С учетом этих значений формула (3) принимает вид:

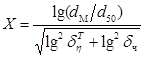

Полученное значение Расчет параметра где

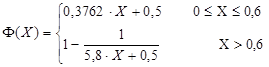

По величине параметра X определяют значение нормальной функции распределения Ф(Х) – полный коэффициент очистки газа, выраженный в долях:

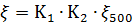

Определятся эффективность очистки газа в циклоне (η): Полученное значение сопоставляют с требуемым. Если η окажется меньшетребуемого, то необходимо выбрать другой тип циклона с меньшим значением ω опи Определение коэффициента гидравлического сопротивления циклона:

где

Определение поправочного коэффициента Таблица 3- Определение поправочного коэффициента

Определение поправочного коэффициента Таблица 4 -- Определение поправочного коэффициента

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, мкм – медианный размер частиц пыли,

, мкм – медианный размер частиц пыли, – стандартное отклонение размеров частиц пыли,

– стандартное отклонение размеров частиц пыли, – входная концентрация пыли,

– входная концентрация пыли, – плотность частиц пыли,

– плотность частиц пыли, – требуемая эффективность очистки газа.

– требуемая эффективность очистки газа.

для циклонов

для циклонов

для всех типов

для всех типов

*

*

, мкм

, мкм

– оптимальный диаметр частиц, осаждаемых с эффективностью 50 %, мкм.

– оптимальный диаметр частиц, осаждаемых с эффективностью 50 %, мкм. – стандартное отклонение функции распределения парциальных коэффициентов очистки.

– стандартное отклонение функции распределения парциальных коэффициентов очистки. должен быть ориентировочно в 2 раза больше, чем

должен быть ориентировочно в 2 раза больше, чем  – медианный размер частиц, то есть такой размер, при котором количество частиц крупнее

– медианный размер частиц, то есть такой размер, при котором количество частиц крупнее  равно количеству частиц мельче

равно количеству частиц мельче  , (1)

, (1) – количество очищаемого газа, м3/с;

– количество очищаемого газа, м3/с; – количество циклонов.

– количество циклонов. округляется до ближайшего типового значения внутреннего диаметра циклона

округляется до ближайшего типового значения внутреннего диаметра циклона  (табл. 2).

(табл. 2). , м

, м

, м/с, (2)

, м/с, (2) .

. определяют следующим образом.

определяют следующим образом. – диаметр частиц, осаждаемых с эффективностью при рабочих условиях.

– диаметр частиц, осаждаемых с эффективностью при рабочих условиях. . (3)

. (3)

. (4)

. (4) (заданного). Если это не выполнятся, то необходимо выбрать другой циклон с меньшим значением

(заданного). Если это не выполнятся, то необходимо выбрать другой циклон с меньшим значением  определяют по формуле:

определяют по формуле: , (5)

, (5) – стандартное отклонение функции распределения парциальных коэффициентов очистки (табл. 1);

– стандартное отклонение функции распределения парциальных коэффициентов очистки (табл. 1); – стандартное отклонение размеров частиц пыли (параметр из табл. 7).

– стандартное отклонение размеров частиц пыли (параметр из табл. 7). . (6)

. (6) . (7)

. (7) .

. , (8)

, (8) –поправочный коэффициент на диаметр циклона (табл. 3);

–поправочный коэффициент на диаметр циклона (табл. 3); – поправочный коэффициент на запыленность газа (табл. 4);

– поправочный коэффициент на запыленность газа (табл. 4); – коэффициент гидравлического сопротивления одиночного циклона диаметром

– коэффициент гидравлического сопротивления одиночного циклона диаметром  мм(табл. 5).

мм(табл. 5). – по таблице 3.

– по таблице 3.

производим по таблице 4.

производим по таблице 4.