Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о организации и проведении поверок средств измерений (СИ)Содержание книги

Поиск на нашем сайте 3.2.1. Организацияи проведение поверок средств измерений В сферах действия государственного метрологического контроля и надзора юридические и физические лица, производящие средства измерений или выпускающие после ремонта, ввозящие средства измерений и использующие их в целях эксплуатации, проката или продажи, обязаны своевременно представлять СИ на поверку (по РМГ 29-99). Поверка СИ – совокупность операций, выполняемых с целью подтверждения их соответствия установленным метрологическим требованиям. Анализ сфер распространения государственного метрологического контроля и надзора показывает, что более 50% парка средств измерений должны подвергаться поверке. Учитывая, что на территории РФ эксплуатируется около 1,5 млрд. СИ, ежегодная потребность в поверке составляет 750…1200 млн. единиц СИ. Положение осложняется тем, что в последнее время этот парк интенсивно пополняется новыми типами приборов, используемых в сфере государственного метрологического контроля и надзора. Поэтому органы государственной метрологической службы (ГМС) не в состоянии обеспечить поверку только своими силами. Поверке подлежат все СИ предприятия, находящиеся в эксплуатации, на хранении, выпускаемые из производства и ремонта. Поскольку поверка производится с целью оценки погрешности, то эта операция, по существу, является одним из звеньев передачи размера единицы от эталона до рабочего СИ. Поверка СИ предусматривает: соблюдение условий их эксплуатации; внешний осмотр; опробование работоспособности; подготовительные работы и определение метрологических характеристик поверяемого СИ. Соблюдение условий эксплуатации заключается в том, что поверка СИ должна производиться при нормальных условиях, в качестве которых приняты: температура окружающего воздуха 20 ± 5°С; атмосферное давление 100 ± 4 кПа (750 ± 30 мм рт. ст.); относительная влажность воздуха 65 ± 15%; напряжение сети переменного тока 220 ± 4,4 В с частотой 50,0 ± 0,5 Гц. Подготовительные работы предусматривают: установку средств поверки так, чтобы они не нагревались от внешних источников тепла, не испытывали вибраций, толчков и ударов; подведение заземлений как к средствам поверки, так и к поверяемым приборам (если это предусмотрено инструкцией по эксплуатации); прогрев средств в течение необходимого времени (если это предусмотрено технической документацией); оснащение всем необходимым дополнительным оборудованием, приборами и инструментом. При внешнем осмотре устанавливают наличие комплекта необходимой документации, отсутствие механических повреждений или неисправностей регулировочных и соединительных элементов, отсчетных шкал, переключателей и других устройств, влияющих на эксплуатационные показатели. Опробование работоспособности поверяемых средств заключается в оценке: возможности установки «на нуль» всех приборов, легкости и плавности перемещения ручек настройки; возможности управления прибором в заданных пределах; четкости фиксации переключателей, совпадении указателей с соответствующими отметками на шкалах. Как правило, опробование работоспособности проводится в соответствии с инструкцией по эксплуатации поверяемого СИ. Если регистрация хотя бы одного поверяемого параметра не удовлетворяет заданным требованиям, то поверка прекращается и поверяемое СИ классифицируется как непригодное к эксплуатации. Поверка СИ осуществляется метрологической службой (МС) при наличии соответствующего разрешения Ростехрегулирования. В перечень СИ, подлежащих обязательной государственной поверке, включены: СИ, применяемые в органах государственной МС; исходные рабочие эталоны предприятий; рабочие СИ, используемые для учета материальных ценностей, топлива и энергии, при взаимных расчетах, в торговле, для защиты окружающей среды и обеспечения безопасности труда. Предельный срок нахождения СИ в органах государственной поверки не должен превышать 15 дней. Допускается также проведение поверочных работ не только персоналом МС, но и работниками других подразделений. Например, контролерами отдела технического контроля (ОТК) при выпуске новых и ремонте СИ в эксплуатации, лицами, непосредственно использующими СИ. В последнем случае поверка необходима для сохранения заданной точности. В частности, рабочие, использующие универсальные СИ (микрометры), получают в индивидуальное пользование набор концевых мер. В документации на технологический процесс указано, как часто рабочий должен сличать СИ с мерой. При этом протокол не ведется. Оформление, регистрация ведомственной МС в органах Ростехрегулирования и получение права на поверку отдельных видов СИ осуществляются в соответствии с ГОСТ 8.513-84. Классификация видов поверок приведена на рисунке 3.1. Первичной поверке подлежат все СИ при выпуске из производства и ремонта, а также поступающие по импорту. Периодической поверке подлежат СИ, находящиеся в эксплуатации или на хранении, через определенные межповерочные интервалы (МПИ), установленные с расчетом обеспечения пригодности СИ на период между поверками. Первый межповерочный интервал устанавливают при утверждении типа средства измерений, а последующие планируют на основе статистики отказов и экономических показателей.

Инспекционная поверка необходима при осуществлении государственного надзора или контроля юридических лиц за состоянием и применением СИ. Экспертную поверку проводят при возникновении спорных вопросов относительно метрологических характеристик (МХ), исправности СИ и пригодности их к применению. Поверку осуществляют органы ГМС по письменному требованию заинтересованных лиц. По способу проведения различают комплектный и поэлементный виды поверки. Комплектный способ состоит в том, что СИ поверяют в полном комплекте его составных частей в реальных (или приближенных к ним) условиях эксплуатации. Это позволяет в ходе поверки выявить сопутствующие дефекты (монтажа СИ и вспомогательных устройств, неисправности коммутационной аппаратуры и т.п.). Поэлементный способ поверки заключается в предварительном определении погрешностей отдельных составных частей поверяемого СИ. Затем по полученным данным расчетным путем определяют погрешности всего СИ. Кроме того, этот способ широко используют при поверке СИ, сложных по конструкции (например, многодиапазонных СИ для измерения различных физических величин). Предпочтительным является комплектный способ поверки, развитие которого и является одной из основных задач МС юридических лиц. Этот способ более приспособлен и для реализации комплексной автоматизации поверочных работ. Указанные способы поверки можно осуществить различными методами. Метод непосредственного сличения без промежуточных приборов довольно прост и широко используется при поверке СИ невысокой точности: штриховых мер длины (линейки, рулетки); мер вместимости (мерные колбы, бюретки); приборов для непосредственного измерения тока, напряжения, частоты; СИ механических величин и т.д. При этом одна и та же физическая величина х измеряется поверяемым СИ x п и рабочим эталоном хо СИ. Разность их показаний Δ = x п – хо является абсолютной погрешностью поверяемого СИ. Приводя ее к нормированному значению х N, получают приведенную погрешность поверяемого СИ γ = ( Δ / xN,) ·100%. Метод сличения с помощью компаратора (прибора сравнения) более точен и позволяет косвенно сравнить две однородные или разнородные физические величины методами противопоставления или замещения. Сам по себе компаратор не содержит образцовых мер или СИ. Наиболее широкое распространение имеют следующие компараторы: образцовые весы – для поверки гирь; мосты переменного и постоянного тока – для поверки электрических емкостей, индуктивностей, сопротивлений; потенциометры – для поверки ЭДС. Основные требования к компараторам – высокая чувствительность и стабильность. Метод прямого измерения по образцовым мерам есть разновидность метода непосредственного сличения и наиболее широко используется при поверке мер электрических и магнитных величин. Метод косвенных измерений заключается в использовании прямых измерений и соответствующего пересчета погрешности в соответствии с известной функциональной зависимостью. При этом необходимо учитывать, что конечный результат всегда содержит составляющие погрешности косвенного измерения. Независимая (автономная) поверка без применения рабочих эталонов используется при поверке особо точных СИ, при фактическом отсутствии более точных СИ. Как правило, этот метод используется для поверки приборов сравнения – компараторов. Он заключается в сравнении величин, воспроизводимых компаратором, с опорной величиной, воспроизводимой самим компаратором. Например, при поверке т -й декады потенциометра необходимо убедиться в равенстве падений напряжения на каждой п- йступени этой декады. Выбрав в качестве опорной величины сопротивление первой ступени декады, с помощью компаратора поочередно сравнивают с ней падения напряжения на каждой п -й ступени. Этот метод трудоемок, но позволяет определять поправки с высокой точностью непосредственно на месте эксплуатации поверяемого СИ. В процессе поверки ведут протокол, куда вносят номинальные характеристики и параметры, в том числе реквизиты рабочего эталона и поверяемого СИ (заводской номер, тип, обозначение и т.п.), результаты каждого измерения. В дальнейшем результаты обрабатывают и на основании этого делают вывод о годности СИ к эксплуатации. Межповерочные интервалы для СИ, подлежащих государственной поверке, определены Ростехрегулированием, а для остальных СИ продолжительность МПИ устанавливается расчетным путем. Для СИ, находящихся на хранении, МПИ устанавливают не более гарантийных сроков по паспорту при поступлении их на хранение после выпуска из производства, для СИ в эксплуатации в рамках периодической поверки установлен удвоенный МПИ. Если СИ находятся на длительном хранении при соблюдении требований к их консервации (это оформляется актом с указанием условий хранения и консервации или упаковки), то они периодической поверке не подвергаются. Нормы времени на поверку определены РД 50-419-83. Здесь общая продолжительность t о поверочных работ на 15% превышает время t хр фактических τ работ по поверке, определяемое хронометрированием t о = 1,15 t хр. Дополнительные 15% распределены следующим образом: 10% – на технологические факторы – внутренняя транспортировка, уточнение содержания документов и т.п.; остальные – на «человеческие» факторы, в том числе: 2% – на рабочую позу поверителя (частые наклоны и повороты головы и туловища); 1,5% – на нервное напряжение (работа требует высокой точности); 1% – физические нагрузки (поднятие грузов до 10 кг); 0,5% – монотонность (операции продолжительностью до 30с, с числом элементов 5…7). Для стандартных СИ нормы времени на поверку установлены в методики измерения (МИ) 670-84, а, например, для средств технического диагностирования – на основе действующих отраслевых прейскурантов стоимости выполнения работ по их поверке, аттестации и ремонту. Объем поверочных работ на предприятии необходимо планировать по конкретным СИ с учетом их поступления и передачи в ремонт. На СИ, поверенные органами государственной метрологической службы, выдается свидетельство о государственной поверке, а на приборы, поверенные в организации, – аттестат и паспорт. Аттестат является разовым документом, подтверждающим периодичность поверки и ее результаты. Аттестат хранится непосредственно на рабочем месте. Паспорт – постоянно действующий документ, который отражает все сведения о приборе, начиная с ввода его в эксплуатацию (отметки о поверках, ремонтах и т.д.). На менее точных и менее ответственных СИ вместо свидетельства или аттестата ставится клеймо с указанием времени последней поверки. Поверительные клейма (государственных или юридических лиц) предназначены для нанесения оттиска на СИ или документы (паспорта, аттестаты, свидетельства) в целях: удостоверения положительных результатов поверки СИ; закрытия доступа к узлам регулирования; погашения предыдущего клейма; опломбирования непригодных СИ. Порядок изготовления, хранения, применения и гашения клейм определен РД 50-597-86. Поверительное клеймо – знак установленной формы, наносимый на средство измерения и признающий его годным к применению. Правила использования поверительных клейм оговорены в ПР 50.2.007-94 «ГСИ. Поверительные клейма». Поверительные клейма должны содержать следующую информацию: – знак Федерального агентства по техническому регулированию и метрологии (еще имеются клейма со знаком Госстандарта России); – РФ (Российская Федерация) – Ростехрегулирование; – условный шифр органа ГМС; – две последние цифры, отмечающие год применения клейма; – индивидуальный знак поверителя (одна из букв, взятых из русского, латинского или греческого алфавита). Хранение, учет и состояние поверительных клейм юридических лиц обеспечивает ответственное лицо, имеющее квалификацию поверителя и назначаемое приказом по предприятию; контроль проводит не реже двух раз в год руководство предприятия с соответствующей отметкой в журнале учета клейм. В процессе эксплуатации информационно-измерительных систем (ИИС) обычно не представляется возможным оценить их погрешности экспериментально. Тогда метрологический надзор за ними может быть осуществлен только одним путем: поверкой всех блоков, как отдельных СИТ и оцениванием расчетными методами показателей точности ИИС в целом. Так как ИИС, как правило, должны работать непрерывно, их остановка на период поверки недопустима. Поэтому такие ИИС укомплектовывают двойным набором блоков и заменяют снятые для поверки блоки заведомо годными. При очередном сроке поверки блоки ИИС меняют местами. К проведению поверки СИ могут быть допущены лица, прошедшие специальное обучение и сдавшие экзамены в учебных заведениях Ростехрегулирования, в органах государственной МС. Им Ростехрегулирование поручает проведение аттестации поверителей или участие в комиссии, образуемой руководителем объединения, в которую входят представители органа государственной МС по программам, согласованным с этим органом. Поверка СИ может проводиться в стационарных или передвижных лабораториях путем командирования государственных поверителей на предприятия по заявкам последних. Представленные на поверку СИ должны быть полностью обеспечены необходимой нормативно-технической документацией (НТД) (паспорт, руководство по эксплуатации, ТУ, чертежи, методика поверки и т.п.) и вспомогательным оборудованием. Отдельные поверочные установки внесены в Госреестр. Требования к помещениям поверочных подразделений и условиям труда поверителей изложены в ряде государственных документов: ГОСТ 8.395-80, РД 50-443-83, МИ 670-84 и ГОСТ 12.0.003-74. Порядок представления средств измерений на поверку устанавливается Ростехрегулированием, которое утверждает перечни групп, подлежащие поверке. Поверка осуществляется согласно правилам ПР 50.2.006-94 «ГСИ. Порядок проведения поверки средств измерений». По решению Ростехрегулирования право поверки СИ может быть предоставлено аккредитованным метрологическим службам юридических лиц, которые функционируют в соответствии с действующим законодательством и нормативными документами по обеспечению единства измерений. Порядок аккредитации метрологических служб определяется Правительством РФ. Поверочная деятельность, осуществляемая аккредитованными метрологическими службами юридических лиц, контролируется органами государственной метрологической службы (ГМС) по месту расположения юридических лиц. Ответственность за ненадлежащее выполнение поверочных работ и несоблюдение требований нормативных документов несет орган ГМС или юридическое лицо, метрологической службой которого выполнены поверочные работы СИ. Отметим, что поверка СИ осуществляется физическим лицом, аттестованным в качестве доверителя органом ГМС в соответствии с ПР 50.2.012-94. Поверитель (физическое лицо) – сотрудник органа ГМС или юридического лица, аккредитованного на право поверки, непосредственно производящее поверку СИ и прошедшее аттестацию в установленном порядке. Результат поверки – подтверждение пригодности средств измерений к применению или признание их непригодными к применению. В первом случае на средство измерения и (или) его техническую документацию наносится оттиск поверительного клейма и (или) выдается Свидетельство о поверке. Во втором случае оттиск поверительного клейма и (или) свидетельство о поверке аннулируется и выписывается Свидетельство о непригодности. При поверке важен выбор оптимального соотношения между допускаемыми погрешностями эталонного и поверяемого СИ. Как правило, это соотношение принимается 1:3, тогда при поверке вводят поправки на показания рабочих СИ. Если поправку не вводят, то по погрешности эталонные СИ выбираются из соотношения 1:5.

3.2.2. Построение поверочных схем Для правильной передачи размеров единиц от эталонов к рабочим СИ составляют поверочные схемы,устанавливающие метрологические соподчинения государственного эталона, разрядных эталонов и рабочих СИ. Поверочные схемы устанавливают соподчинение рабочих эталонов и рабочих СИ для обеспечения правильной передачи размеров единиц от эталона к рабочему СИ, которые применяются для измерений в конкретных условиях.

Поверочная схема – утвержденный в установленном порядке документ, устанавливающий средства, методы и точность передачи размеров единиц от государственного эталона рабочим средствам измерений. Поверочные схемы делят на государственные и локальные. Государственные поверочные схемы регламентируются национальными стандартами и распространяются на все средства измерений данного вида. Во главе этой схемы находится государственный эталон. Государственные поверочные схемы закладываются в основу национальных стандартов. Локальные поверочные схемы предназначены для метрологических служб Государственных органов управления и юридических лиц. Все локальные схемы должны соответствовать требованиям соподчиненности, которая определена государственной поверочной схемой. Локальные поверочные схемы распространяются на средства измерений, подлежащие поверке соответствующей метрологической службой. Поверочные схемы состоят из чертежа и текстовой части. На чертеже указывают: наименование средств измерений, диапазоны значений физических величин, обозначения и значения погрешностей, наименования методов поверки.

Передачу размера единицы величины образно можно представить в виде одной из схем, приведенных на рисунке 3.3. Методы определения параметров поверочной схемы (число ступеней точности и соотношение погрешностей эталонного и поверяемого СИ) установлены в методике МИ 83-76. Однозначного ответа на вопрос, во сколько раз погрешность эталонного СИ должна быть меньше, чем допускаемая погрешность рабочего СИ, не существует. Дело в том, что при выборе рабочих эталонов следует учитывать не только погрешности, но и достоверность определения погрешностей поверяемых и эталонных СИ. При этом математический аппарат теории вероятностей безоговорочно применять нельзя, так как здесь имеется как систематическая, так и случайная составляющая. Требования к рабочим эталонам в некоторой степени противоречивы. С одной стороны, чем они точнее, тем больше уверенность в правильности поверки. С другой стороны, эти СИ более дорогие и требуют большей осторожности в обращении, стабильность их показаний ниже, чем рабочих СИ. Опыт показывает, что результаты поверки достаточно точны и достоверны, если эталонное СИ в 10 раз точнее поверяемого (т.е. для поверки рабочего СИ класса 1 требуется эталонное СИ класса 0,1). Это относится к случаю поверки СИ, когда не требуется оценка поправки. Если же нужно определять поправки, то критерием выбора эталонного СИ является не точность поверяемого СИ, а точность определения поправки. Эта точность ограничена степенью постоянства показаний СИ и возможной точностью отсчета. Например, у СИ класса 0,5 допускаемой погрешности шкала имеет 100 делений. Если вариация его показаний не превышает 0,1 деление (т.е. ±0,1%), то такому СИ можно дать поправки, при пользовании которыми погрешности не будут превышать ±0,1 деление (±0,1%). Другими словами, для поверки такого прибора, следует использовать эталоные СИ с погрешностью ±0,01% (из соотношения 1:10). Если же вариация достигает 0,3 деления (±0,3%), то введение поправок теряет смысл и можно вести поверку СИ с погрешностью ±0,05%. Поскольку чаще всего класс точности СИ определяется по приведенной погрешности, то важно, чтобы верхний предел измерения рабочего эталона был равен или несколько превосходил верхний предел поверяемого СИ. Важно также знать, существуют ли поправки к показаниям рабочего эталона и вариации его показаний. Например, если к СИ класса 0,5 имеются поправки, а вариация его показаний не выходит за пределы, установленные для СИ класса 0,2, то этим СИ можно пользоваться как эталонным для поверки CИ класса 1.Таким образом, требуемая точность эталонных СИ определяется не соотношением классов, а соотношением действительных точностей поверяемого и эталонного СИ. Поэтому при выборе поверочной схемы подлежат расчету: – параметры метода нормирования погрешностей; – соотношения между погрешностями смежных СИ; – число ступеней поверочной схемы. Число ступеней передачи размера единицы от эталона к данному образцовому СИ определяется номером разряда (см. рисунок 3.2). Чем больше разрядов, тем с большей погрешностью передается единица к рабочему СИ. Вследствие этого число разрядов рабочих эталонов должно быть минимальным. При расчете числа разрядов исходят из соотношения, что если в разряде j имеем N эталонных СИ, то в разряде j + 1 количество их будет равно

где

где t с – чистое рабочее время в течение расчетного, например, времени суток t р = 24 ч; t пз – подготовительно-заключительное время; αпр – относительный коэффициент, учитывающий время на профилактику, ремонт и поверку СИ разряда j. Например, если в течение суток (t р =24 ч) СИ используется восемь часов (t с = 8 ч), время (t пз = 1ч, а поверочные и ремонтно-профилактические воздействия занимают 10% (т.е. 0,1) рабочего времени, то αпр = 1 – 0,1 = 0,9, и по формуле (3.2):

Переходя от эталона к рабочим СИ, можно последовательно найти число эталонных СИ в каждом разряде и число N т рабочих СИ, обеспеченных поверкой при т ступенях передачи разряда,

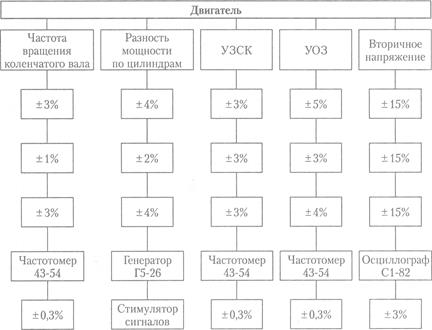

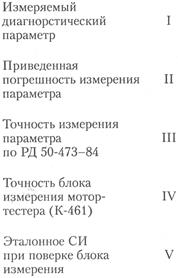

Расчет ведется методом последовательных приближений. Для 1-го разряда при j 0 = 1 находят Если в поверочной схеме несколько ветвей (см. рисунок 3.3) от ветви высшей до ветви низшей точности, то аналогичные расчеты проводятся для каждой ветви. Тем самым суммированием можно получить число эталонных СИ каждого разряда. При проведении метрологической экспертизы полезно проанализировать метрологическую цепь: измеряемый параметр – необходимая погрешность его измерения – точность измерения по нормативному документу – возможная точность измерения существующими СИ – точность эталонного СИ. Анализ метрологической цепи, построенной на реальных СИ с учетом требований к точности измерений, позволяет оперативно на стадии разработки измерительного процесса оценить существующие возможности или сформулировать соответствующие требования. Например, при диагностировании двигателя внутреннего сгорания измеряются с помощью многоканального СИ (мотор-тестера К-461) диагностические параметры: частота вращения коленчатого вала, разность мощности по цилиндрам, угол замкнутого состояния контактов прерывателя (УЗСК), угол опережения зажигания (УОЗ), вторичное (пробивное) напряжение на свече. Метрологическая цель по измерительным блокам приведена на рисунке 3.4. Анализ рисунка 3.4 свидетельствует, что существующие поверочные приборы (уровни V и VI) вполне достаточны для гарантии заданной точности функционирования двигателя по рассматриваемым параметрам (уровни I и II). В то же время наилучший отечественный прибор К-461 по своим МХ фактически не соответствует требованиям РД 50-473-84 (сравните уровни III и IV). Это выдвигает необходимость либо разработать более совершенное по МХ новое СИ взамен К-461, либо закупить соответствующее зарубежное оборудование. Одной из действенных форам надзора за обеспечением единства измерений являются круговые сличения между поверочными органами близлежащих областных ЦСМ. При этом сравниваются погрешности измерений одной физической величины, полученные разными МС территориальных органов. Допускаемое значение расхождений Ар = К Δ, где Δ – допускаемая погрешность средств поверки; K – метрологический запас точности (обычно K ≈ 1,2) поверочной схемы. Единство измерений считается обеспеченным, если xi < Ap где X = Bi – М; (В – результат, полученный в i -й ЦСМ; М – средний результат по любым четырем ЦСМ). Для ряда областей измерений, и в первую очередь для физико-химических измерений, чрезвычайно перспективным средством повышения эффективности поверочных работ является применение стандартных образцов (СО). Правила работы с СО устанавливает ГОСТ 8.315-97 «ГСИ. Стандартные образцы состава и свойств веществ и материалов. Основные положения». Согласно этому документу стандартный образец состава и свойств веществ и материалов – это СИ в виде вещества (материала), состав или свойства которого установлены аттестацией. Можно дать и другое определение: стандартный образец – образец вещества (материала) с установленными в результате метрологической аттестации значениями одной или более величин, характеризующими свойство или состав этого вещества (материала).

Точность эталонного СИ VI

Рисунок 3.4 – Метрологическая цепь измерительных блоков мотор-тестера К-461

Стандартные образцы (СО) предназначены для обеспечения единства и требуемой точности измерений посредством: – градуировки, метрологической аттестации и поверки СИ; – метрологической аттестации методик выполнения измерений; – контроля показателей точности измерений; – измерения ФВ, характеризующих состав или свойства веществ материалов, методами сравнения. По своему назначению СО исполняют роль мер, однако в отличие от «классических» мер, они имеют ряд особенностей. Например, образцы состава воспроизводят значения ФВ, характеризующих состав или свойства именно того материала (вещества), из которого они изготовлены, Стандартные образцы, как правило, не являются изделиями, они реализованы обычно в виде части или порции однородного вещества (материала), причем эта часть является полноценным носителем воспроизводимой единицы ФВ, а не ее части. Эта особенность образцов отражена в требованиях к их однородности по составу и свойствам. Однородность материала, из которого сделан образец, имеет принципиальное значение, в то время как для меры такая характеристика часто является второстепенной. Стандартные образцы состава и свойств в отличие от мер характеризуются значительным влиянием неинформированных параметров (примесей, структуры материала и др.). При использовании СО очень часто необходимо учитывать функции влияния таких параметров. В зависимости от сферы действия и области применения определяется уровень утверждения стандартных образцов. По этому признаку они делятся на государственные, отраслевые и стандартные образцы предприятий. Тем СО, которые включены в поверочные схемы, присваиваются разряды. Стандартные образцы объединяются в типы. Тип – это классификационная группировка образцов, определяющими признаками которых являются одно и то же вещество, из которого они изготовлены, и единая документация, по которой они выполнены. Типы СО допускаются к применению при условии их утверждения и регистрации в соответствующем реестре. Для каждого типа СО при их аттестации устанавливается срок действия (не более 10 лет) и определяются метрологические характеристики, которые нормируются в документации на их разработку и выпуск. К ним относятся: – аттестованное значение – значение аттестационной характеристики образца, им воспроизводимое, установленное при его аттестации и приводимое в свидетельстве с указанием погрешности; – погрешность аттестованного значения – разность между аттестованным и истинным значениями величины, воспроизводимой той частью образца, которая используется при измерении; – характеристика однородности - характеристика свойства образца, выражающегося в постоянстве значения величины, воспроизводимой его различными частями, используемыми при измерениях; – характеристика стабильности - характеристика свойства образца сохранять значения метрологических характеристик в установленных пределах в течение указанного в свидетельстве срока годности при соблюдении заданных условий хранения и применения; – функции влияния – зависимость метрологических характеристик образца от изменения внешних влияющих величин в заданных условиях применения. В целом организация поверочной деятельности в системе Ростехрегулирования осуществляется по схеме приведенной на рисунке 3.5. При выполнении поверочных работ на территории отдельного региона с выездом на место эксплуатации СИ орган исполнительной власти этого региона обязан оказывать поверителям содействие, в том числе: – предоставлять им соответствующие помещения; – обеспечивать их вспомогательным персоналом и транспортом; – извещать всех владельцев и пользователей СИ о времени поверки. Вопросы поверки СИ изложены подробно в ПР 50.2.006- 94 «ГСИ. Порядок проведения поверки средств измерений», МИ 1837-93 «ГСИ. Типовое положение о контрольно-поверочном пункте территориального органа Федерального агентства по техническому регулированию и метрологии», МИ 2284-94 «ГСИ. Документация поверочных лабораторий», ПР 50.2.007-94 «ГСИ. Поверительные клейма», ПР 50.2.012-94 «ГСИ. Порядок аттестации поверителей средств измерений», МИ 2273-93 «ГСИ. Области использования средств измерений, подлежащих поверке», МИ 2322-95 «ГСИ. Типовые нормы времени на поверку средств измерений».

3.2.3. Оптимизация межповерочных интервалов СИ Для обнаружения скрытых метрологических отказов поверки СИ производят через определенные межповерочные интервалы (МПИ). Очевидно, величина МПИ должна быть оптимальной, так как частые поверки связаны с материальными и трудовыми затратами по их организации и проведению, изъятию СИ из технологического процесса, а редкие – могут привести к повышению погрешности измерений из-за метрологических отказов СИ.

При экономическом обосновании МПИ основной является концепция, что величина МПИ τ мпи влияет на уровень г

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 154; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.013 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

Внеочередную поверку проводят для работающего СИ при корректировании МПИ, повреждении клейма, пломбы, утрате документов, необходимости удостовериться в исправности СИ (изменение условий эксплуатации или ее интенсивности после длительного хранения); установке СИ, являющихся комплектующими изделиями, после истечения половины гарантийного срока.

Внеочередную поверку проводят для работающего СИ при корректировании МПИ, повреждении клейма, пломбы, утрате документов, необходимости удостовериться в исправности СИ (изменение условий эксплуатации или ее интенсивности после длительного хранения); установке СИ, являющихся комплектующими изделиями, после истечения половины гарантийного срока.

(3.1)

(3.1) – МПИ для СИ разряда j + 1; t + 1 – время поверки одного СИ разряда j + 1;

– МПИ для СИ разряда j + 1; t + 1 – время поверки одного СИ разряда j + 1;  – коэффициент использования СИ разряда j. Величина

– коэффициент использования СИ разряда j. Величина  . (3.2)

. (3.2) .

. (3.3)

(3.3) . Если

. Если  ) то увеличивают, либо коэффициент использования

) то увеличивают, либо коэффициент использования  и т.д. до тех пор, пока не будет удовлетворяться условие

и т.д. до тех пор, пока не будет удовлетворяться условие  > Nт. Тогда величина i есть искомое число ступеней поверочной схемы.

> Nт. Тогда величина i есть искомое число ступеней поверочной схемы.