Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация механических нагрузокСтр 1 из 8Следующая ⇒

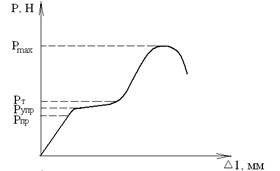

Механические свойства Механические свойства характеризуют способность материала сопротивляться воздействию внешних механических нагрузок, они являются показателем качества материалов. Характеристики статической прочности Диаграмму растяжения " нагрузка - удлинение" можно преобразовать в диаграмму " напряжение - относительное удлинение".

На этой диаграмме можно показать характеристики статической прочности.

1. Предел пропорциональности sп - это напряжение, при котором существует прямая пропорциональность между нагрузкой и удлинением sп = Рп/F0, МПа 2. Предел упругости sупр - это максимальное напряжение, при котором отсутствует остаточная деформация после снятия нагрузки. sупр = Рупр/F0, МПа

Реальные материалы не имеют физического предела упругости. Поэтому говорят об условном пределе упругости. Условный предел упругости s0,05 - это напряжение, при котором образец испытывает остаточное удлинение 0,05% от первоначальной длины стандартного образца. s0,05 = Р0,05/F0., МПа 3. Предел текучести sт - это минимальное напряжение, при котором образец будет деформироваться без увеличения растягивающей нагрузки. На диаграмме мы видим площадку, соответствующую этому напряжению. sт = Рт/F0., МПа Текучестью обладают только низколегированная сталь и некоторые другие материалы (латуни некоторой марки) другие материалы текучестью не обладают. Для таких материалов определяют условный предел текучести. Условный предел текучести s0,2.- это напряжение, при котором образец получает остаточное удлинение, равное 0,2% от первоначальной длины. s0,2 = Р0,2/F0., МПа 4. Условный предел прочности или временное сопротивление на разрыв sв - это напряжение в материале, при котором действует максимальная нагрузка, которую выдерживает материал, не разрушаясь. Это напряжение предшествует разрыву образца sв = Рmax/F0., МПа Эта характеристика используется в конструкторских расчетах для определения металлоемкости изделий по формуле:

где F - площадь поперечного сечения детали При постоянной нагрузке Р при применении высокопрочных материалов уменьшается сечение и диаметр изделия, уменьшается масса. Если масса детали постоянная, то с применением высокопрочных материалов увеличивается срок службы детали.

С помощью числовых параметров, получаемых при растяжении образца, можно рассчитать и характеристики пластичности. 3. Пластичность - это способность материала принимать новую форму и размеры под действием пластической деформации, не разрушаясь. Характеристики пластичности 1. Относительное удлинение d, которое определяется по следующей формуле

где l0 - первоначальная длина образца, мм; lк - длина образца после разрыва, мм. при d ³ 70% - высокопластичный материал при d £ 30% - низкопластичный материал 2. Относительное сужение y, которое определяется по формуле:

где F0 и F- первоначальная и конечная площадь сечения образца соответственно Чем больше значения d и y, тем пластичнее материал. Эти характеристики являются показателями не только механических свойств, но и технологических, которые важны при различных способах обработки давлением. Существует понятие технологической пластичности. Ее определяют по следующим формулам:

4. Ударная вязкость - характеризует способность материала сопротивляться хрупким разрушениям под действием ударных динамических нагрузок. Испытания материала на ударную вязкость проводятся на маятниковом копре с использованием стандартных образцов с разным профилем выреза

Испытания заключаются в ударном изломе маятниковым копром образца и в подсчете израсходованной работы А на разрушение образца. Ударная вязкость обозначается KCV и KCU в соответствии с вырезом образца где А – работа, затраченная на разрушение, дж. F - площадь поперечного сечения образца, м2. Чем меньше KC, тем больше металл склонен к хрупкому разрушению, которое происходит мгновенно.

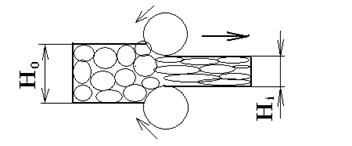

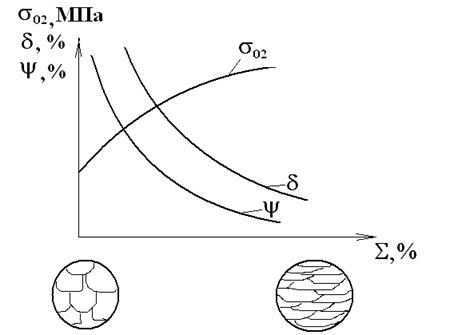

Наклеп и рекристаллизация 1. Наклеп Наклепом называется упрочнение металла при холодной пластической деформации (без предварительного нагрева). Физическая сущность упрочнения связана с повышением плотности дислокаций r в процессе пластической деформации блочной структуры металла. Причем с ростом степени деформации Е увеличивается плотность дислокаций r.

Степень деформации – это степень изменения размеров в процессе деформации. Если мы деформируем лист металла с высотой Н0, а после деформации получаем более тонкий лист Нi, то степень деформации Е можно вычислить по формуле:

C увеличением степени деформации Е повышается прочность и снижается пластичность материала.

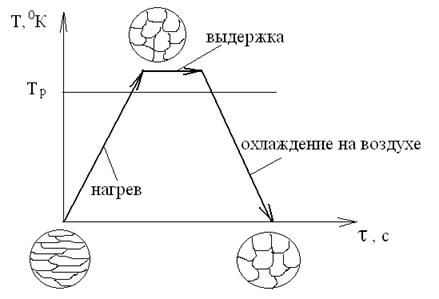

При наклёпе изменяется не только плотность дислокаций, но и зеренная структура. Структура наклепанного металла примечательна текстурой. До наклёпа зерно металла равноосное. В процессе деформации зёрна металла вытягиваются, сплющиваются вдоль направления деформации, превращаясь в неравноосные, сохраняя площадь поперечного сечения как у равноосных. Путем наклепа твердость и временное сопротивление sв можно повысить в 1,5..3 раза, а предел текучести в 3…7 раз. Металлы с ГЦК решеткой упрочняются сильнее, чем ОЦК. Для металлов и сплавов, которые не упрочняются термической обработкой, наклеп является единственным методом повышения прочностных свойств. С точки зрения упрочнения наклеп полезен. Но имеются и недостатки. Недостатки наклепа: 1. Как уже было сказано, наклепанный металл характерен наличием текстуры. Образование текстуры вызывает анизотропию свойств. Т.е. в продольном и поперечном направлении механические свойства различны, а в расчетах на прочность F=P/sв принимаются минимальные значения sв, следовательно увеличивается металлоемкость. 2. Повышение прочности сопровождается снижением пластичности материала, что в свою очередь затрудняет процессы пластической деформации. 3. Понижается коррозионная стойкость Для улучшения пластичности металл заготовок подвергают специальной термообработке - рекристализационному отжигу. 2. Рекристаллизация - Рекристализация – это изменение текстурированной структуры на равноосную при нагреве наклепанного металла выше температуры рекристализации. При этом полностью восстанавливаются механические свойства (sв, d), которые имел металл до наклепа. Минимальная температура, при которой только начинается образование новых равноосных зерен на границах текстуры называется температурой реклистализации, Тр. Эта температура определяется двумя способами: 1 Способ – аналитический (по формуле) Тр = a Тпл, 0К, где Тпл – абсолютная температура плавления, 0К; a - коэффициент, зависящий от состава металла: для технически чистых металлов a = 0,4, для сплавов a = 0,6 – 0,8. Практическое значение температуры рекристаллизации. 1. ТР служит основой для расчета оптимальной температуры нагрева при рекристаллизационном отжиге наклепанного металла по формуле:

Тро=(Тр -273) + (100°С¸150°С) График рекристаллизационного отжига можно представить следующим образом:

Температура рекристаллизации служит научной основой для разделения технологического процесса ОМД на горячую (ГОМД) и холодную (ХОМД) обработку металлов давлением с использованием соотношений: Если Тд>Тр, то это ГОМД – металл перед ОМД предварительно нагревают. Если Тд<Тр, то это ХОМД – металл перед ОМД предварительно не нагревают. где Тд – температура деформации, 0К. Горячедеформированный металл обладает улучшенными свойствами KCV, d по сравнению с холоднодеформированным. Это связано с улучшением металлургического качества металла:

- завариваются литейные дефекты (рыхлости, пустоты и т.д.) - измельчается зерно и неметаллические включения, - уменьшается ликвация. однако точность размеров горячекатаного металла ниже, а у сталей присутствует окалина.

Маркировка сталей. I. Конструкционные стали Автоматные стали Названы автоматными, потому, что хорошо обрабатываются резаньем на станках автоматах. Бывают углеродистыми и легированными. Легирующими элементами, повышающими обрабатываемость резанием, являются свинец, селен и кальций – в количестве 0,25-0,35% каждого. Маркировка: в начале марки стоит буква А, далее цифра, показывающая количество углерода в сотнях долях %. Например, А11 – С – 0,11% - автоматная углеродистая АС40: А – автоматная легированная, 0,25-0,35% Pb; С-0,4% II. Инструментальные стали. Магний и его сплавы. Магний – металл серебристо-серого цвета, очень легкий, имеет самую низкую плотность r = 1,74 г/см3, легкоплавок (tпл = 6510 С), низкая прочность sв = 115 МПа, d = 8%; легко окисляется и воспламеняется на воздухе. Маркируется: Мг 90 99,0% Mg Мг95 99,95% Mg Применение: в пиротехнике.

Сплавы магния. Сплавы магния обычно содержат до 10% Al; 5 – 6% Zn; до 2,5 % Mn. Основные свойства: 1. Самая большая удельная прочность; 2. Высокая способность сопротивляться вибрации и поглощать удары. Маркируются: МЛ 1,2,3,4,5,6 - № в ГОСТе (литейные); МА 1,2,3,4,5,6 - № в ГОСТе (деформируемые). Применение: используется там, где вес изделия имеет первостепенное значение – корпуса приборов, панели бытовых изделий и т.д.

Титан и его сплавы. Металл серебристо-белого цвета, прочность – 200…380 МПа, пластичный (d = 20-30%), температура плавления – 16680 С, малая плотность r = 4,5 г/см3, немагнитен, коррозионно-стойкий в пресной и морской воде, во многих кислотах. По своим антикоррозионным свойствам превосходит цветные металлы и легированные стали, удовлетворительно обрабатывается давлением, трудно обрабатывается резанием, обладает низкой электропроводимостью, малочувствителен к хрупким разрушениям, сохраняет свои свойства при нагреве до температуры 4000 С. Маркируется: ВТ1 – 0, ВТ1 – 00; чем больше0, тем меньше примесей и лучше свойства. Применение: чистый титан используется в химической промышленности для изделий, работающих в агрессивных средах (насосы для перекачки кислот и солей, детали химического оборудования), обшивок морских судов, как легирующий элемент для получения нержавеющих сталей. В основном используется в виде сплавов.

Сплавы титана. Все титановые сплавы содержат: 1 – 6 % Al; до 2,5 – 4,5 % Mo, V; 0,2 – 2,5 % Mn, Cr, Zn – все они повышают жаропрочность. Основные свойства: - высокая прочность на уровне высоколегированных сталей sв / 1500 МПа; - высокая пластичность d = 20%; - высокая удельная прочность; - высокая коррозионная стойкость; - немагнитность. По способу обработки делятся на деформируемые и литейные. Маркируются: ВТ5, ВТ16, ВТ5 – 1, ВТ9; ВТ5Л – литейный. Применение: в судостроении для производства гребных винтов, обшивки подводных лодок; в авиации – обшивка сверхзвуковых самолетов; в ракетной технике - корпуса ракетных двигателей, баллоны.

ТЕРМООБРАБОТКА СТАЛИ Существует два вида термообработки: 1. Предварительная (используется для заготовок). Применяется для улучшения обрабатываемости резанием, давлением. К такой обработке относится отжиг. Особенностью отжига является охлаждение с температурой нагрева очень медленное – вместе с печью. 2. Окончательная (применяется для готовых деталей, инструментов) и служит для формирования свойств готовых изделий. Окончательная термообработка состоит из двух операций: а) закалка на мартенсит; б) отпуск. ПРЕДВАРИТЕЛЬНАЯ ТО 1. ОТЖИГ СТАЛИ.

Существует отжиг 1 рода и 2 рода.

Отжиг 1 рода.

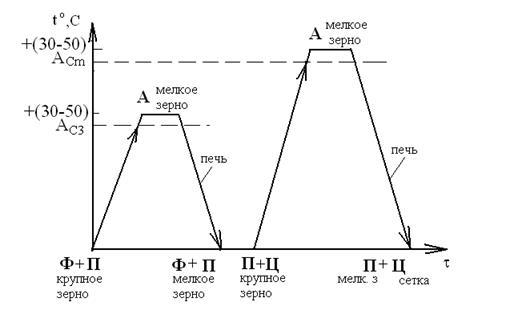

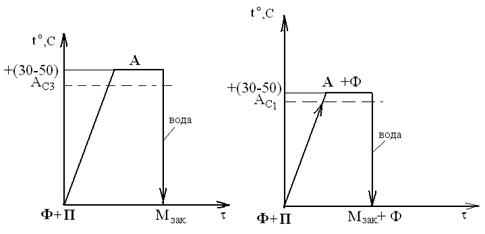

Проводится при температурах выше или ниже температур фазовых превращений, выдерживается при этой температуре и медленно охлаждается с печью. К отжигу 1 рода относится: диффузионный (гомогенизация) отжиг, рекристаллизационный отжиг и отжиг для снятия остаточных напряжений. Отжиг 2 рода. Отжиг 2 рода заключается в нагреве стали до температур выше точек Ас1 или Ас3 (на 30-50 0С), выдержке при этой температуре и последующем медленном охлаждении. В процессе нагрева и охлаждения протекают фазовые превращения, определяющие структуру и свойства стали. К отжигу 2 рода относятся: полный, не полный, изотермический отжиг, отжиг на зернистый перлит, нормализационный.

Полный отжиг. При полном отжиге происходит полная фазовая перекристаллизация. Сталь нагревают до состояния аустенита. Доэвтектоидную сталь выше точки Ас3 на 30о – 50о С, а заэвтектоидную сталь выше точки Асm на 30о - 50о С, выдержке при этих температурах (чтобы получить аустенитное состояние по всему сечению изделия) с последующим медленным охлаждением вместе с печью. Заготовки, особенно литые и кованые, имеют крупнозернистое строение и у них все механические свойства плохие. Мелкое зерно более пластичное.

При охлаждении заэвтектоидной стали от аустенита, ниже точки АСm находится аустенитно-цементитная смесь. При медленном охлаждении цементит образуется сеткой вокруг А и после охлаждения в структуре будет П и Ц сеткой.

Целью полного отжига является:

1. Снять внутренние напряжения, появившиеся при литье, ОМД в заготовках. 2. Измельчить зерно, следовательно, увеличить пластичность, повысить обрабатываемость резанием. Применяется для доэвтектоидных углеродистых и легированных сталей перед обработкой резанием или окончательной термообработкой. Для заэвтектоидных сталей не применяется. Так как появляется Ц-сетка по границам Перлита, которая окручивает сталь. Полному отжигу подвергается сортовой прокат, поковки, фасонные отливки перед обработкой резанием или окончательной ТО.

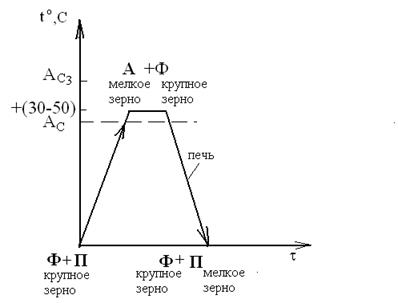

Неполный отжиг При неполном отжиге не происходит полной перекристаллизации металла. Нагрев осуществляется в интервале температур (Ас1 - Ас3), выдержки при этой температуре с последующим медленным охлаждением с печью. Происходит перекристаллизация лишь перлитной составляющей.

По сравнению с полным отжигом этот вид отжига более экономичен (ниже t нагрева), но в результате получается разнозернистая структура. Зерна перелита превращаются при нагреве в мелкие зерна аустенита, а зерна феррита остаются крупными. Последующее охлаждение приводит к превращению мелких зерен аустенита в мелкие зерна перлита, а зерна феррита остаются крупными. Отсюда разнозернистость. Это недостаток такого вида отжига. Но он нередко применяется для доэвтектоидных сталей для повышения обрабатываемости резанием, если исходная структура не имеет очень крупного зерна.

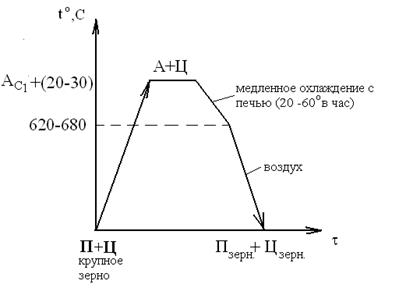

Заэвтектоидные стали Не полный отжиг заэвтектоидных сталей называют сфероидизацией или отжигом на зернистый перлит. Для получения зернистого перлита сталь нагревают выше точки Ас1 на 20 – 30 0С, выдерживают при этой температуре, медленно охлаждают до температуры 620...680 0 С, а затем охлаждают на воздухе. Частички цементита при таком нагреве и последующем медленным охлаждении принимают зернистую форму. Сталь со структурой зернистого перлита имеет твердость ниже, чем со структурой пластинчатого. НВпласт.= 228, а НВзерн.= 163. Следовательно это приводит к повышению обрабатываемости резанием, дает возможность обработку вести на больших скоростях резания. Такому отжигу подвергают заготовки из инструментальных и подшипниковых сталей перед обработкой резанием.

Закалка на мартенсит. Закалка на мартенсит заключается в нагреве доэвтектоидной стали выше т. Ас3, на заэвтектоидной – выше Ас1 на (30-50)0С, выдержке при этой температуре и дальнейшим охлаждением со скоростью ³ критической скорости закалки. Целью закалки является получение мелкоугольчатого мартенсита и за счет этого получение максимальной твердости. Критическую скорость охлаждения обеспечивает вода, в легированных сталях – масло. Если закалка производится с нагрева стали до аустенитного состояния, то такая закалка называется полной закалкой, если в структуре стали после нагрева кроме аустенита присутствует феррит (в доэвтектоидных сталях) или цементит (в заэвтектоидных сталях), то такая закалка называется неполной закалкой. Доэвтектоидные стали.

Полная закалка Не полная закалка

Не полная закалка для доэвтектоидных сталей не производится из-за наличия в структуре закаленной стали феррита, который очень мягкий и пластичный. Заэвтектоидные стали.

Полная закалка Не полная закалка Для заэвтектоидной стали не используется полная закалка. Цементит является самой твердой составляющей, поэтому при неполной закалке твердость будет выше, чем при полной. Отпуск стали и его виды. Отпуск – это нагрев закаленной стали до температуры ниже критической точки Ас1, выдержке при этой температуре до получения равновесных структур с последующим охлаждении на воздухе. Цель отпуска – получить равновесную структуру, снять внутреннее напряжение, образовавееся в результате закалки и сформировать свойства готового изделия. В зависимости от температур отпуска различают 3 вида отпуска: 1. Низкий отпуск. Производится при температуре 150-2500С. Структура – мартенсит отпуска. При этом виде отпуска самая высокая твердость.Применяется этот вид отпуска для инструментов и подшипников, которые должны обладать высокой износостойкостью.Чем выше твердость, тем выше износостойкость. 2. Средний отпуск. Производится при температуре 350-4500С. Структура – тростит отпуска. Такой вид отпуска обеспечивает высокий предел упругости (не менее 800 МПа) при сохранении ударной вязкости. Применяется этот вид отпуска для ружин и рессор. 3. Высокий отпуск. Производится при температуре 500-6000С. Структура – сорбит отпуска. Такой вид отпуска обеспечивает сочетание высокий прочности и ударной вязкости с пластичностью. Этот вид отпуска применяется для различных конструкционных деталей – валов, шестерен и так далее. Закалка с высоким отпуском называется термическим улучшением. Улучшается ударная вязкость.

Сз, Тз отличается от сорбита отпуска и троостита отпуска тем, что феррит и цементит образуется не в виде пластинок, а в виде глообулей (шариков). При одинаковой прочности и твердости троостит отпуска имеет в два раза большую ударную вязкость.

Закалка с нагревом ТВЧ. Заключается в быстром нагреве ТВЧ только поверхностного слоя изделий до температуры аустенизации, выдержке от 2 до 50 сек. и охлаждении в воде с последующем низким отпуском. Для нагрева используют ламповые и машинные генераторы. Глубина проникновения тока в металл зависит от свойств нагреваемого металла и обратно пропорциональна квадратному корню из частоты тока. Чем больше частота тока, тем тоньше получается закаленный слой. Обычно применят машинные генераторы с частотой 500 – 15000Гц и ламповые с частотой до 106Гц. При использовании машинных генераторов толщина закаленного слоя составляет 2-10мм, ламповых – от десятых долей миллиметра до 2мм. Для нагрева изделие устанавливают в индуктор, представляющий собой один или несколько витков пустотелой водоохлаждаемой медной трубки, по которой пропускается ток высокой частоты. Структура закаленного слоя состоит из очень мелкоигольчатого мартенсита, переходной зоны – из мартенсита и феррита. Глубинные слои нагреваются до температур ниже критических точек, поэтому при охлаждении не упрочняются. Для поверхностной закалки применяют обычно углеродистые стали, содержащие» 0,4% С (сталь 40,45,50). После закалки и отпуска твердость на поверхности изделия HRC 45-50, а в середине изделия HRC 25-30. Высокочастотной закалке подвергают шейки коленчатых валов, гильзы цилиндров ДВС, поршневые пальцы, рессоры и т.д.

Механические свойства Механические свойства характеризуют способность материала сопротивляться воздействию внешних механических нагрузок, они являются показателем качества материалов. Классификация механических нагрузок Нагрузки, которым подвергаются конструкционные материалы, различаются по величине, характеру изменения во времени, направлению действия и по характеру приложения к телу. 1. По характеру изменения во времени нагрузки могут быть статическими, динамическими, повторно-переменными. Статическая нагрузка - это однократно приложенная нагрузка, плавно и относительно медленно возрастающая от нуля до своей максимальной величины. Динамическая нагрузка - это однократно приложенная нагрузка, действующая на материал резко и с большой скоростью возрастающая от нуля до своей максимальной величины. Повторно-переменная нагрузка - это нагрузка, многократно прикладываемая к материалу, причем скорости возрастания и убывания нагрузки могут быть различными. 2. По направлению действия различают растягивающие, сжимающие и изгибающие нагрузки, скручивающие, сдвигающие и т.д.

К основным механическим свойствам конструкционных материалов относятся: - твердость - прочность - пластичность - ударная вязкость - усталостная прочность. Для выявления механических свойств проводятся испытания на механические свойства. 1. Твердость - это способность материалов сопротивляться внедрению в него другого более твердого тела - индентора. В настоящее время применяется много разнообразных методов испытания материала на твердость. Наиболее распространенные способы, при которых в металл под действием статической нагрузки вдавливают специальный наконечник - индентор (шарик, конус, пирамиду). Эти способы обычно называют по фамилии их авторов: Бринеля, Роквелла, Виккерса. Они разработали приборы, методику и это стало общим для всех стран. 1.1. Метод Бринелля. В качестве индентора используется стальной закаленный шарик диаметром 2,5; 5; 10мм. Твердость, замеренная по методу Бринелля, обозначается НВ и зависит от нагрузки, действующей на измеряемый образец и площади отпечатка на образце, получившегося от внедрения индентора. Метод Бринелля используется для замера твердости относительно мягких материалов, таких как серый чугун, мягкая отожженная сталь, цветные металлы и их сплавы. 1.2. Метод Роквелла. В качестве индентора могут быть: а) стальной закаленный шарик диаметром 1,58 мм. Шкала измерений на числовом индикаторе прибора – красная В. Твердость, замеренная таким индентором по шкале В, обозначается Н RB. Такой индентор применяется для замера твердости относительно мягких материалов. б) конус из твердого сплава. Шкала измерений на числовом индикаторе прибора – черная С. Твердость, замеренная таким индентором по шкале С, обозначается Н R С. Такой индентор применяется для замера твердости относительно твердых материалов, таких как закаленная сталь, белый чугун. в) алмазный конус. Шкала измерений на числовом индикаторе прибора – черная А. Твердость, замеренная таким индентором по шкале А, обозначается Н R А. Такой индентор применяется для замера твердости тонких образцов и изделий из относительно твердых материалов. 1.3. Метод Виккерса. В качестве индентора используется алмазная пирамида. Твердость, замеренная по методу Виккерса, обозначается Н V и зависит от нагрузки, действующей на измеряемый образец и площади отпечатка диагоналей пирамиды на образце. Метод Виккерса используется для замера твердости тонких образцов и поверхностей из относительно мягких и относительно твердых материалов. 2. Прочность - это способность твердого тела сопротивляться деформации или разрушению под действием статических и динамических нагрузок. Статическая прочность - это способность материала сопротивляться пластической деформации и разрушению при медленном и плавном нагружении стандартного образца под действием внешней механической нагрузки при комнатной температуре. Под деформацией понимают изменение образца по форме и длине. Деформация может быть: упругой, пластической или упруго-пластической. Упругой называют деформацию прекращающуюся при исчезновении сил, вызывающих ее (например: резинка). Под пластической подразумевают такую деформацию, которая остается после снятия внешних сил, т.е. не происходит восстановление формы и размеров. Под упруго-пластической – подразумевают такую деформацию, при которой остаточная деформация (изменение формы и размеров) не превышает 0,2%. Испытания на статическую прочность проводятся на стандартном цилиндрическом образце на разрывной машине. При этом на диаграммном приборе, которым обычно снабжены испытательные машины, автоматически вычерчивается кривая, показывающая функциональную зависимость между силой, действующей на образец Р и его удлинением (диаграмма растяжения).

Рисунок 1- Диаграмма растяжения стандартного образца Любая механическая нагрузка, действующая на материал, вызывает в нем напряжение σ, которое вычисляется по формуле: σ = Р / F, МПА, где Р – действующая нагрузка, Н; F – площадь сечения образца, мм2.

Внешняя нагрузка создает в материале напряжение s, которое определяется по формуле:

где Р - внешняя нагрузка, н; F - площадь поперечного сечения образца, мм2. В системе СИ эта характеристика измеряется в МПа, 1МПа = 1н/мм2

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 540; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.198.43 (0.111 с.) |

, мм2

, мм2

,

,

, МПа

, МПа