Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Работа: «Испытание металлов на твёрдость»Содержание книги

Поиск на нашем сайте

Работа: «Испытание металлов на твёрдость» Цель работы 1. Изучить методику испытаний материалов на твёрдость методами Бринелля, Роквелла и Виккерса. Приборы, материалы, учебные пособия 1. твердомеры Бренеля, Роквелла, Виккерса 2. Комплект образцов для испытания 3. Луппа 4. Таблица твёрдости Твердость по Бринеллю Сущность метода При определении твердости этим методом стальной шарик определенного диаметра D (мм) вдавливают в тестируемый образец (полуфабрикат или готовое изделие) под действием нагрузки Р, приложенной перпендикулярно поверхности образца, в течение определенного времени (рис. 1.1). После снятия нагрузки измеряют диаметр отпечатка d (мм). Число твердости по Бринеллю обозначается буквами НВ, и его определяют путем деления нагрузки Р (кгс) на площадь поверхности сферического отпечатка F (мм2). При этом используют следующую формулу:

Рис. 1.1 Схема измерения твердости по Бринеллю Для удобства имеются таблицы чисел твердости по Бринеллю в зависимости от диаметра шарика D, диаметра отпечатка d и нагрузки Р. Индентор При испытании используют полированные (Ra ≤ 0,040 мкм) шарики из стали ШХ15 с номинальными диаметрами D =; 2,5; 5 и 10 мм, последние считаются более предпочтительными, как обеспечивающие большую точность измерения твердости (особенно при измерении твердости чугуна или крупнозернистых материалов). Отклонения диаметров шариков должны быть не более 0,0025 мм при D = 1; 2; 2,5 мм и 0,004 мм при D = 5 и 10 мм. Требования, предъявляемые к образцам для испытаний 1. Минимально допустимая толщина образца 5 (мм) для корректного измерения твердости НВ должна быть не менее десятикратной глубины отпечатка h (мм) и определяется по формулe (нагрузка Р определяется в кгс):

2. Не допускается наличия следов деформации на противоположной стороне образцов. 3. Поверхность образца должна быть ровной, свободной от оксидов и обработанной шлифовкой или мелким напильником, а для D = 1 мм должна быть отполированной. Обозначения При диаметре шарика D = 10 мм нагрузка должна быть 3000 кгс, а время выдержки под нагрузкой 10 15 с. Число твердости в этом случае обозначается цифрами со стоящим после них символом НВ (например, 250 НВ). При других условиях испытаний после букв НВ указываются условия испытаний НВ D/P/τ, например: 250 НВ 5/750/25 твердость по Бринеллю 250, полученная при диаметре шарика D = 5 мм, нагрузке Р = 750 кгс и времени выдержки под нагрузкой τ = 25 с). Определение твёрдости по методу Бринелля допускается только для материалов, твёрдость которых не более 450 кгс/мм2, так как при большей твёрдости деформация стального закалённого шарика будет вносить в показания значительные погрешности.

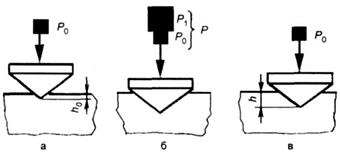

Сущность метода При определении твердости этим методом в тестируемый образец (изделие) под действием двух последовательно прилагаемых нагрузок предварительной Р 0 (обычно Р 0 = 10 кгс) и общей Р вдавливают индентор (алмазный конус или стальной шарик). При этом общая нагрузка равна сумме предварительной Р 0 и основной Р 1 нагрузок: Р = Р 0 + Р 1. После выдержки под приложенной общей нагрузкой Р в течение 3 5 с основную нагрузку Р 1 снимают и измеряют глубину проникновения индентора в материал h под действием общей нагрузки Р; затем снимают оставшуюся предварительную нагрузку Р 0. Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм. Число твердости определяется по шкале индикатора (как правило, часового типа). Индикатор показывает результат вычитания разности глубин h- h 0, на которые вдавливается индентор под действием двух последовательно приложенных нагрузок, из некоторой константы. Все размеры и константа измеряются в миллиметрах, h0 глубина внедрения индентора в испытуемый образец под действием предварительной нагрузки Р 0 (рис. 1.2).

Рис. 1.2 Схема измерения твердости по Роквеллу В зависимости от формы индентора и прилагаемой нагрузки введены три измерительные шкалы (табл. 2): А, В, С (наиболее часто используемыми шкалами являются А и С). Таблица 2 Индентор Используют инденторы двух типов: а) стальной закаленный шарик диаметром D = 1,588 мм; б) алмазный конус с углом при вершине 120° и радиусом закругления при вершине 0,2 мм. Требования, предъявляемые к образцам для испытаний 1. Шероховатость образцов или изделий в месте испытания должна быть Rа ≤ 2,5 мкм. 2. Образец или изделие при проведении испытаний не должны смещаться и прогибаться. 3. Минимальная толщина образца или изделия должна быть не менее 8-кратной глубины отпечатка. Обозначения Число твердости по Роквеллу обозначается цифрами, характеризующими величину твердости, со стоящим после них символом НRА, НRВ или НRС (в зависимости от используемой шкалы измерения), например: 45 НRС.

Сущность метода При данном методе твердость измеряют путем вдавливания в образец (изделие) алмазного наконечника в форме правильной четырехгранной пирамиды под действием нагрузки Р в течение времени выдержки τ (рис. 1.3). После снятия нагрузки измеряют диагонали оставшегося на поверхности материала отпечатка d1, d2 и вычисляют среднее арифметическое значение длин обеих диагоналей d, мм. Твердость определяется по формулу:

где α — угол между противоположными гранями пирамиды при вершине, равный 136°. Значения твердости по Виккерсу при стандартных значениях нагрузки в зависимости от длины диагонали d, мм, приводятся в таблицах.

Рис.1.3 Схема измерения твердости по Виккерсу

Индентор При испытании используют алмазный наконечник в форме правильной четырехгранной пирамиды с углом между противоположными гранями пирамиды при вершине 136°, который должен соответствовать требованиям ГОСТ 9377—81. Требования, предъявляемые к образцам для испытаний 1. Шероховатость образцов или изделий в месте испытания должна соответствовать Rа ≤ 0,16 мкм, поверхность должна быть свободной от оксидной пленки. 2. Изделие или образец должны быть жестко закреплены для устойчивости. 3. Минимальная толщина изделия (образца) должна быть больше диагонали отпечатка: для черных металлов в 1,2 раза, для цветных металлов в 1,5 раза. При измерении твердости на криволинейных поверхностях радиус кривизны поверхности должен быть не менее 5 мм. В этом случае для чисел твердости используют поправочные коэффициенты, имеющиеся в ГОСТ 2999—75. Обозначения Число твердости по Виккерсу при нагрузке Р = 294 Н (30 кгс) и времени выдержки под нагрузкой τ = 10 15 с обозначают цифрами, характеризующими величину твердости со стоящим после них символом НV (например, 400 НV). При других условиях испытаний после символа НV указывается нагрузка и время выдержки, например: 330 НV 10/40 — твердость по Виккерсу, полученная при нагрузке Р = 98,07 Н (10 кгс) и времени выдержки под нагрузкой τ = 40 с. В ГОСТе указывается, что точного перевода чисел твердости по Виккерсу на числа твердости, полученные другими методами, или на механические свойства при растяжении не существует и таких переводов (за исключением особенных частных случаев) следует избегать. Содержание работы Студенты получают от преподавателя или лаборанта 4 образца, имеющих вид пластин 10 х 50 х 50 мм, и разную твёрдость. Одна из пластин имеет поверхностное упрочнение на глубину 0,15 – 0,20 мм при мягкой сердцевине. Вторая пластина закалена, третья – отожжена. Студентами производится испытания на твёрдость методами Бринелля, Роквелла и Виккерса, результаты оформляются в отчёте в виде таблиц. После окончания работы полученные результаты анализируются при консультации преподавателя, студенты самостоятельно формулируют выводы. Результаты работы оформляются в виде протокола – отчёта по лабораторной работе. Отчёт по работе принимается преподавателем. Содержание отчёта 1. Цель работы: изучить методику испытаний материалов на твёрдость методами Бринелля, Роквелла. 2. Описание сущности и методика испытаний твёрдости методами Бринелля, Роквелла и Виккерса. Описание произвести ориентируясь на контрольные вопросы после изучения по методическому указанию к работе и литературным источникам. 3. Результаты испытаний по методу Бринелля.

4. Результаты испытаний по методу Роквелла.

5. Анализ результатов испытаний и выводы. 1.8 Контрольные вопросы:

1. Что является мерой твёрдости при испытании по методу Бринелля? 2. Каковы условия испытаний по методу Бринелля и как они выбираются? 3. Как вычисляется твёрдость по Бринеллю? 4. Преимущества и недостатки испытаний на твёрдость по методу Бринелля? 5. Что является мерой твёрдости при испытании по методу Роквелла? 6. Каковы условия испытаний по методу Роквелла и как они выбираются? 7. Как пользоваться таблицей для перевода измеренной по методу Роквелла твёрдости в единицы твёрдости по Бринеллю? 8. Что является мерой твёрдости при испытании по методу Виккерса? 9. Каковы условия испытаний по методу Виккерса и как они выбираются?

Работа: «Испытание металлов на твёрдость» Цель работы 1. Изучить методику испытаний материалов на твёрдость методами Бринелля, Роквелла и Виккерса.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 95; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.55.14 (0.01 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

.

.