Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принципиальная Схема действия насосной установки иСодержание книги

Поиск на нашем сайте НАСОСЫ И КОМПРЕССОРЫ (курс лекций) СОДЕРЖАНИЕ 1 ОБЩ ИЕ СВЕДЕНИЯ О ГИДРОМАШИНАХ И ИХ КЛАССИФИКАЦИЯ...................... 3 1.1 Общие сведения о гидромашинах........................................................................3 1.2 Перемещение жидкостей......................................................................................5 1.3 Классификация машин по принципу действия и степени сжатия....................6 1.4 Основные термины и определения насосов........................................................8 1.5. Классификация насосов.......................................................................................9 ПРИНЦИПИАЛЬНАЯ СХЕМА ДЕЙСТВИЯ НАСОСНОЙ УСТАНОВКИ И ОСНОВНЫЕ ПАРАМЕТРЫ НАСОСОВ............................................................................. 14 2.1 Принципиальная схема действия насосной установки....................................14 2.2 Основные параметры насосов: производительность, напор, мощность. КПД.......................................................................................................................15 3 ТЕОРИЯ И ХАРАКТЕРИСТИКИ ЦЕНТРОБЕЖНЫХ НАСОСОВ................................ 19 3.1 Основное уравнение центробежных машин.....................................................19 3.2 Высота всасывания..............................................................................................23 3.3 Кавитация.............................................................................................................25 3.4 Характеристики центробежных насосов...........................................................25 3.5 Характеристика сети. Рабочая точка насоса.....................................................27 4 ЛОПОСТНЫЕ НАСОСЫ......................................................................................................... 29 4.1 Центробежные насосы........................................................................................29 4.1.1 Принцип действия центробежных насосов....................................................29 4.1.2 Основные узлы и детали центробежных насосов.........................................31 4.1.3 Типы центробежных насосов..........................................................................39 4.2 Осевые насосы.....................................................................................................43 4.3 Насосы для химически активных жидкостей...................................................47 5 НАСОСЫ ТРЕНИЯ И ГИДРОСТРУЙНЫЕ НАСОСЫ................................................ 49 5.1 Вихревые и центробежно-вихревые насосы.....................................................49 5.2 Лабиринтные насосы...........................................................................................54 5.3 Струйные насосы.................................................................................................55 5.4 Подъем жидкости эрлифтом...............................................................................56 5.5 Сифоны.................................................................................................................58 5.6 Монтежю..............................................................................................................59 6 ОБЪЕМНЫЕ НАСОСЫ............................................................................................................ 62 6.1 Поршневые насосы. Типы поршневых насосов...............................................62 6.2 Теория и характеристики поршневых насосов.................................................67 6.2.1 Производительность.........................................................................................67 6.2.2 Характеристика поршневого насоса...............................................................69 6.2.3 Неравномерность подачи и воздушные колпаки...........................................69 6.2.4 Индикаторная диаграмма.................................................................................71 6.3 Ротационные насосы...........................................................................................72 6.3.1 Общая характеристика ротационных насосов...............................................72 6.3.2 Винтовые насосы..............................................................................................73 6.3.3 Шестеренные насосы.......................................................................................77 6.3.4 Самовсасывающие водокольцевые насосы....................................................78 6.3.5 Пластинчатые насосы.......................................................................................80 6.3.6 Радиально- и аксиально-поршневые насосы................................................82 6.3.7 Диафрагменные и шланговые насосы............................................................84 6.4 Сравнительная оценка центробежных и поршневых насосов........................87 7 КОМПРЕССОРЫ....................................................................................................................... 90 7.1 Сжатие газов. Общие сведения..........................................................................90 7.2 Классификация компрессорных машин............................................................92 7.3 Процессы сжатия газов в компрессорах............................................................95 7.3.1 Энтропийная (тепловая) T-S-диаграмма........................................................95 7.3.2 Уравнения состояния газа................................................................................97 7.4Основные характеристики работы компрессоров..........................................102 7.4.1 Индикаторная диаграмма, индикаторная мощность и индикаторное давление поршневого компрессора.............................................................102 7.4.2 Производительность и коэффициент подачи...............................................106 7.4.3 Мощность компрессора. КПД.......................................................................107 7.5 Типы поршневых компрессоров......................................................................109 7.5.1 Одноступенчатые поршневые компрессоры простого и двойного действия..........................................................................................................109 7.5.2 Многоступенчатые поршневые компрессоры.............................................111 7.5.3 Многоступенчатое сжатие.............................................................................112 7.5.4 Регулирование и обслуживание поршневых компрессоров.......................115 7.6 Ротационные компрессоры...............................................................................116 7.6.1 Пластинчатый ротационный компрессор.....................................................117 7.6.2 Ротационный водокольцевой компрессор....................................................118 7.7 Лопастные компрессоры...................................................................................120 7.7.1 Мощность и КПД лопастных компрессоров........................................121 7.7.2 Рабочая характеристика лопастных компрессоров. Помпаж................123 7.7.3 Регулирование лопастных компрессоров..............................................125 7.7.4 Особенности эксплуатации лопастных компрессоров....................125 8 ЦЕНТРОБЕЖНЫЕ ВЕНТИЛЯТОРЫ........................................................... 127 8.1 Типы вентиляторов............................................................................................127 8.2 Характеристика вентиляторов..........................................................................127 8.3 Выбор вентилятора...........................................................................................129 8.4 Турбогазодувки и турбокомпрессоры............................................................131 8.5 Осевые вентиляторы и компрессоры...............................................................133 8.6 Сравнение и выбор компрессорных машин...................................................135 9 ВАКУУМ-НАСОСЫ................................................................................................................ 136 ОБЩ ИЕ СВЕДЕНИЯ О ГИДРОМАШИНАХ И ИХ КЛАССИФИКАЦИЯ

Роль гидравлических машин в целенаправленной деятельности человека, как в прошлом, так и в настоящее время, очень велика. Известно, что люди еще в далеком прошлом применяли различные приспособления и механизмы для нужд водоснабжения, орошения и др., также известно применение различных водяных и ветряных двигателей для преобразования энергии потока воды (воздуха) в энергию двигателя. В настоящее время можно сказать, нет отрасли промышленности, в которой не использовались бы гидравлические машины. Гидравлические машины, в частности насосы самых различных конструкций и типоразмеров, широко применяются в нефтяной промышленности при бурении скважин, добыче нефти, сборе, транспорте и подготовке нефти.

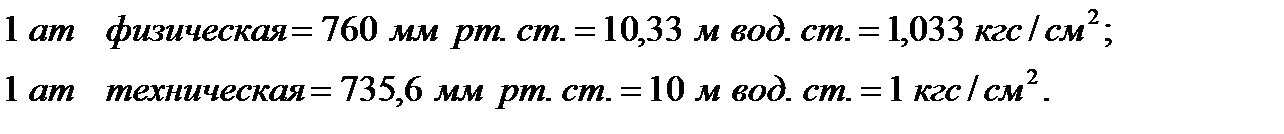

Перемещение жидкостей

Перемещение жидкостей осуществляется по трубопроводам; при этом движущая сила определяется разностью давлений в начальном и конечном пунктах трубопровода. С высшего уровня к низшему жидкость перемещается самостоятельно (самотеком): разность уровней жидкости должна быть достаточной для достижения заданной скорости преодоления всех сопротивлений. В тех случаях, когда жидкость необходимость перемещать с низшего уровня на высший или по горизонтали, применяют насосы – гидравлические машины, которые сообщают жидкости энергию и повышают давление. В зависимости от принципа действия насоса увеличение энергии и давления жидкости может быть осуществлено: 1) в объемных насосах – путем вытеснения жидкости из замкнутого пространства насоса телами, движущимися возвратно – поступательно или вращающимися; 2) в лопастных или центробежных насосах – центробежной силой, возникающей в жидкости при вращении лопастных колес; 3) в вихревых насосах – интенсивным образованием и разрушением вихрей, возникающих при вращении рабочих колес; 4) в струйчатых насосах – движущейся струей воздуха, пара или воды; 5) в глазлифтах – образованием пены при подаче воздуха или газа в жидкость; 6) в монтежю и сифонах – давлением воздуха, газа или пара на жидкость. Удельное давление измеряют в атмосферах (ат), миллиметрах ртутного столба (мм. рт. ст.), в метрах или миллиметрах водяного столба (м вод. ст. или мм вод. ст.). Различают атмосферы физическую и техническую. Физическая атмосфера соответствует давлению столба ртути высотой 760 мм при 0°С или давлению столба высотой 10,33 м при 4°С и равна давлению 1,033 кгс на 1 см2 поверхности. В технике для удобства вычислений принимают так называемую техническую атмосферу, равную давлению 1 кгс на 1 см2 поверхности или 981 00 дин. Таким образом, между единицами давления существует зависимость:

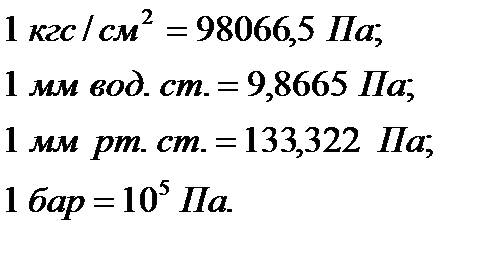

Давление в системе СИ измеряется в Паскалях (1 Па = 1 Н/м2). Учитывая, что в технике измерения давления еще широко применяются приборы, градуированные кгс/см2, мм. рт. ст., барах, приведем соотношение этих величин:

Приборы, служащие для измерения давления жидкостей и газов в трубопроводах и сосудах (манометры), обычно показывают разность между абсолютным давлением внутри сосуда и давлением атмосферы. Это давлением называют избыточным и выражают в ати. Абсолютное давление (в атмосферах) равно избыточному плюс барометрическое давление (обычно 1 ат) выражают в ата.

Классификация насосов

Классификация насосов – это сложная и неоднозначная задача. Насосы классифицируют по ряду признаков: принципу действия, назначению, отраслевому применению, величине подачи и напора, исполнению и т. п. Классификация насосов по принципу действия дана в ГОСТ 17398 – 72 и в сжатом виде приведена в § 2. Классификация насосов по основным параметрам включает в себя такие показатели, как номинальная полезная мощность насоса, номинальная подача и напор. Таким образом, насосы классифицируют по крупности. Условное деление насосов по крупности приведено в таблице 1.1. По развиваемому напору различают насосы с низким (до 10 м), средним (до 70 м) и высоким (более 70 м) напором при соответствующих давлениях до 0,1 МПа, 0,7 МПа и более 0,7 МПа.

Таблица 1.1

Таблица 1.2

На практике чаще всего применяют так называемые так называемые классификации насосов, базирующиеся на существующих типах насосов и разрабатываемые для оценки технических условий насосов, маркировки, установки цен, разработки цен, разработки норм на ремонт и запасные части и для других целей. В таблице 1.2 по данным ВНИИгидромаш, приведена классификация насосов, используемых в коммунальном хозяйстве, водоснабжения и канализации промышленных предприятий, в энергосистемах, а также для мелиорации. Следует отметить, что приведенная классификация не охватывает все типы насосов, используемых в различных отраслях народного хозяйства, но она поможет ориентироваться в достаточно широкой номенклатуре насосов, применяемых в системах водоснабжения и канализации. В настоящее время в нашей стране принята маркировка насосов по основным техническим показателям: подаче и напору. Большинство насосов маркируется следующим образом: после буквенного обозначения (марки) ставят через тире и косую черту две цифры – номинальную подачу, м3/ч, и номинальный напор, м столба жидкости. Например, консольный насос с подачей 125 м3/ч и напором 30 м обозначается так: К 125 – 30 или К 125/30, а горизонтальный фекальный насос с такими же показателями – ФГ 125 – 30 или ФГ 125/30. Более детально маркировка насосов рассмотрена при описании различных типов насосов.

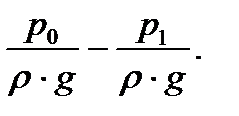

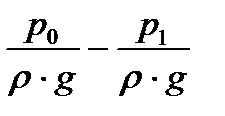

Высота всасывания Всасывание жидкости насосом происходит под действием разности внешнего давления р 0 в приёмном резервуаре и давления р 1 на входе в насос или разности напоров

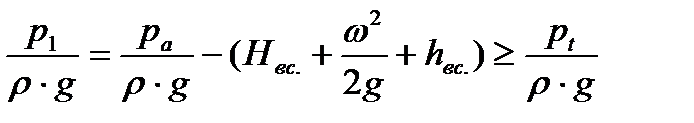

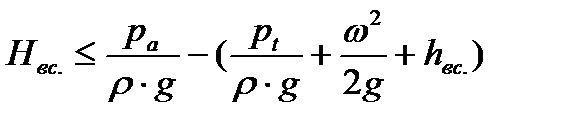

Чтобы происходило всасывание, давление р 1 должно быть больше давления р t насыщенных паров жидкости при данной температуре. Тогда с учётом приведённого выше равенства условие нормальной работы насоса выразится следующим образом:

откуда

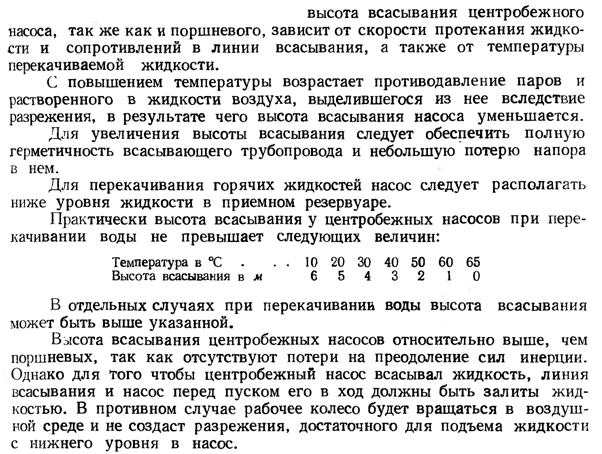

Из выражения (15) следует, что высота всасывания насоса уменьшается со снижением барометрического давления р а и с увеличением давления паров р t. Величина р t возрастает с повышением температуры, поэтому при повышении температуры жидкости допустимая высота всасывания уменьшается. Когда давление р 1 становится равным р t, из жидкости начинают интенсивно выделяться пары и растворённые в ней газы. При этом под действием противодавления р t паров и газов высота всасывания снижается и может достигнуть нуля. Высота всасывания уменьшается также при увеличении скорости жидкости во всасывающей трубе и соответствующем возрастании потерь h вс. Обычно высота всасывания при перекачивании холодных жидкостей не превышает 5-6 м; при перемещении нагретых жидкостей она может быть значительно меньше. Поэтому горячие, а также вязкие жидкости подводят к насосу под некоторым избыточным давлением или с подпором на стороне всасывания (рис. 2,б). Зависимость (15) является общей для всех насосов, хотя процессы всасывания и нагнетания существенно отличаются для насосов различных типов.

Кавитация В случае местных падений давления в насосе ниже давления насыщенного пара жидкости при данной температуре из жидкости начинают выделяться пары и растворенные в ней газы. Пузырьки пара, увлекаемые жидкостью по каналам колеса в область более высоких давлений, быстро конденсируются. Жидкость мгновенно проникает в пустоты, образующиеся при конденсации пузырьков, что приводит к многочисленным мелким гидравлическим ударам, сопровождающимся шумом и сотрясениями насоса. Производительность, напор и к. п. д. насоса при этом резко падают. Описанное явление носит название кавитации и приводит к быстрому механическому и химическому (от действия выделяющихся газов) разрушению насоса. Чтобы избежать кавитации, повышают давление жидкости на входе в насос, уменьшая высоту всасывания или работая с подпором. Кроме того, для повышения стойкости к кавитации колеса насосов изготовляют из высокопрочных материалов.

ЛОПАСТНЫЕ НАСОСЫ

К группе лопастных насосов, как известно, относятся центробежные, диагональные и осевые насосы. Наиболее распространенными во всех отрослях техники, в том числе и в системах водоснабжения и канализации, являются центробежные насосы. Поэтому принцип действия и основные уравнения, описывающие явления, проходящие в процессе работы лопастных насосов, описаны в основном применительно к центробежным насосам. Знание основных уравнений работы центробежных насосов поможет грамотно решать чисто практические задачи, встречающиеся в процессе проектирования и эксплуатации насосных станций и насосных установок (например, регулирование подачи, обрезка рабочих колес и т. п.).

Центробежные насосы Типы центробежных насосов

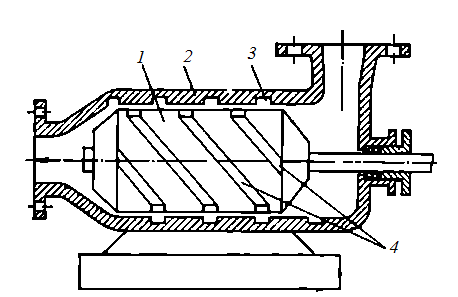

Центробежные насосы делятся на одноступенчатые и многоступенчатые. На рис. 7-4 показан одноступенчатый насос. Центробежный насос имеет рабочее колесо 1 с загнутыми назад лопатками, которое с большой скоростью вращается в корпусе 2 спиралеобразной формы. Жидкость из всасывающего трубопровода 3 поступает по оси колеса и, попадая на лопатки, приобретает вращательное движение. Под действием центробежной силы давление жидкости увеличивается и она выбрасывается из колеса в неподвижный корпус 2 и напорный трубопровод 4. При этом на входе в колесо создается пониженное давление и, вследствие разности давлений, жидкость из приемного резервуара непрерывно поступает в насос. Без заполнения корпуса жидкостью колесо насоса при вращении не может создать достаточной разности давлений, необходимой для подъема жидкости по всасывающей трубе. Поэтому перед пуском в ход центробежный насос должен быть залит жидкостью (если она не поступает в насос под напором). Чтобы жидкость не выливалась из насоса и всасывающей трубы при заливке насоса или его остановке, на конце всасывающей трубы устанавливают приемный (обратный) клапан 5 с всасывающей сеткой. Одноступенчатые насосы предназначены для создания небольших напоров — до 50 м. Для высоких давлений применяются многоступенчатые насосы (рис. 7-5), имеющие несколько колес 2, соединенных последовательно в корпусе /. Напор, развиваемый многоступенчатым насосом, равен напору одного колеса, умноженному на число колес. Жидкость из колеса попадает в кольцо из двух дисков 3 с лопатками, изогнутыми в сторону, противоположную лопаткам рабочего колеса. Такое устройство называется направляющим аппаратом и предназначено для уменьшения скорости (кинетической энергии) жидкости, которая переходит при этом в потенциальную энергию давления.

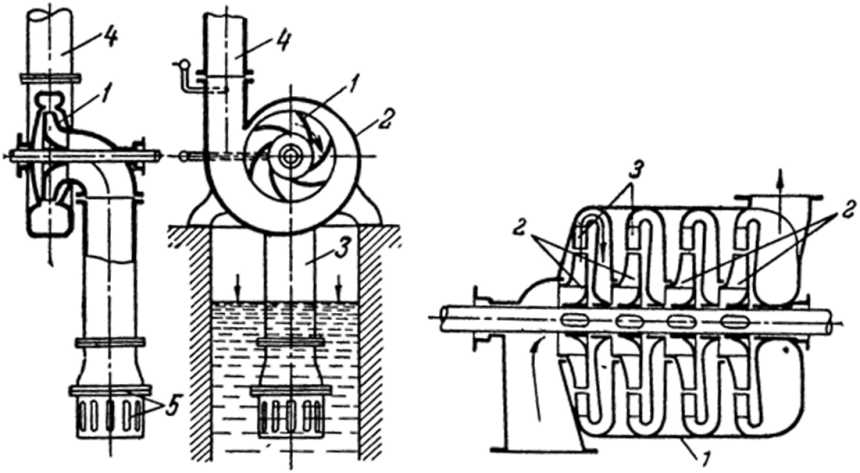

Рис. 7-4. Схема центробежного одно- Рис. 7-5. Схема центробежного ступенчатого насоса: многоступенчатого насоса: 1 – рабочее колесо; 2 – корпус; 3 – всасы- 1 – корпус; 2 – рабочие колеса; трубопровод; 4 — напорный труба- 3 – направляющие аппараты провод; 5— приемный клапан с всасыва- ющей сеткой

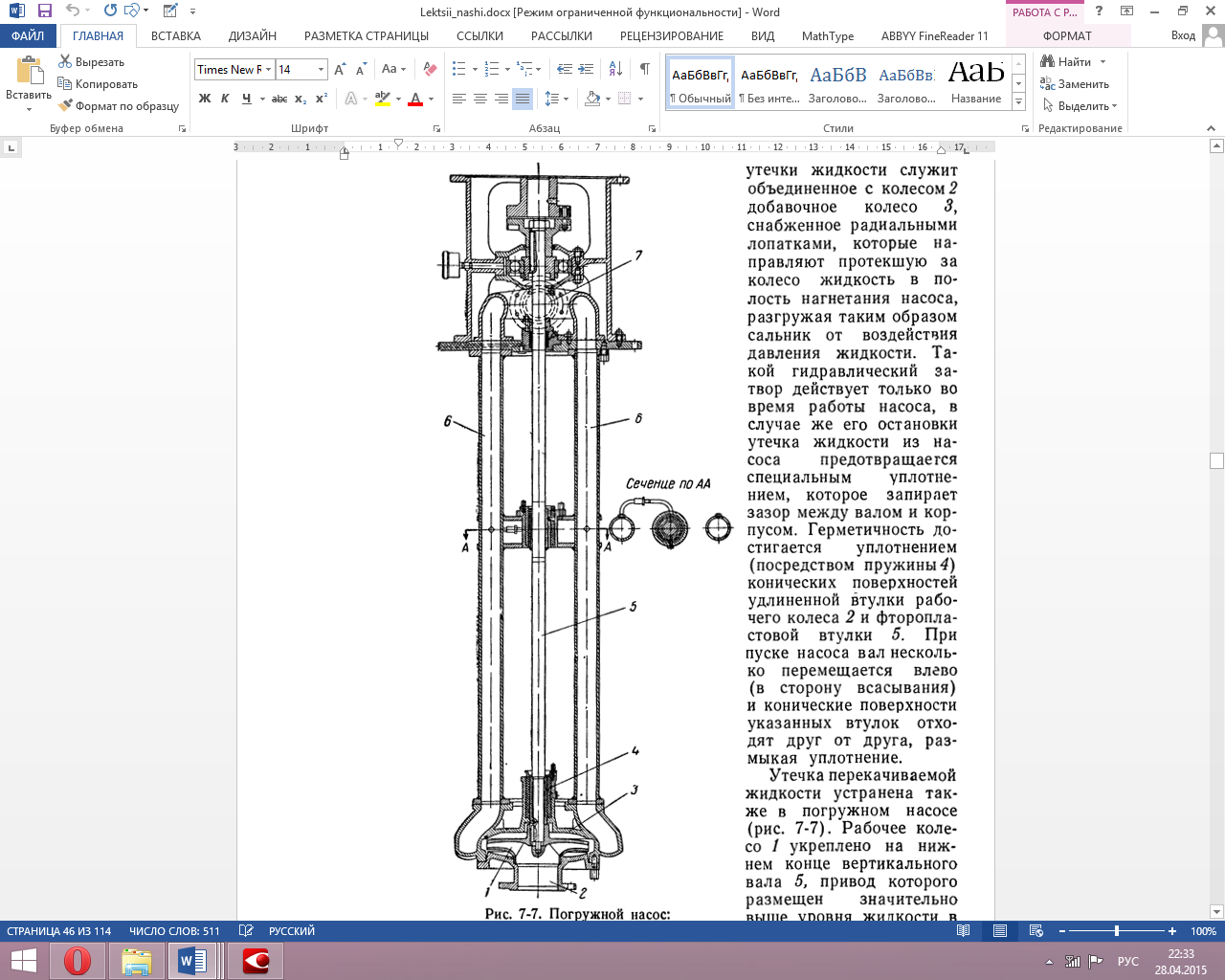

Во многих насосах современных конструкций преобразование скорости в энергию давления осуществляется без направляющего аппарата — путем придания плавных очертаний спиральному отводному каналу корпуса. Центробежные насосы большой производительности изготовляются с двухсторонним вводом жидкости в корпус насоса. В химической промышленности насосы широко применяются для перекачивания кислот, щелочей, рассолов и других вязких жидкостей, часто содержащих твердые взвеси. Такие насосы изготовляются из коррозионностойких и износоустойчивых металлических сплавов (например, хромоникелевые сплавы с присадкой титана или молибдена, кремнистые и высокохромистые чугуны), для изготовления насосов применяются также пластические массы (например, фаолит) и керамика. Чтобы свести к минимуму утечку перекачиваемой жидкости, при конструировании таких насосов уделяется большое внимание обеспечению надежного уплотнения вала. Для увеличения срока службы сальниковых набивок их выполняют из специальных материалов (стеклянное волокно, фторопласт и др.), а также стремятся более равномерно распределить нагрузку на кольца набивки путем установки (в середине слоя набивки) пружины или втулки (фонаря) с отверстием. Через это отверстие подают под давлением жидкость, утечка которой допустима (вода, масло). Эта жидкость поступает в сальник под давлением, превышающим давление жидкости, перекачиваемой насосом. Таким способом предотвращают утечку рабочей жидкости, но часть подаваемой в сальник жидкости попадает внутрь насоса и смешивается с перекачиваемой жидкостью. Применяют также торцовые уплотнения вала в виде пары трения, например металлического и графитового колец, прижатых друг к другу пружиной. Разработаны и применяются также бессальниковые насосы. Утечка перекачиваемой жидкости устранена также в погружном насосе (рис. 7-7). Рабочее колесо 1 укреплено на нижнем конце вертикального вала 5, привод которого размещен значительно выше уровня жидкости в резервуаре. Корпус 3 насоса погружен под уровень жидкости в этом резервуаре, из которого перекачивается жидкость. Жидкость поступает в насос через патрубок 2, подается в две симметричные напорные трубы 6, на которых подвешен корпус насоса, и далее отводится в патрубок 1. Насос описанной конструкции предназначен для перекачивания серной кислоты; его подшипники 4 смазываются и охлаждаются перекачиваемой жидкостью (кислотой).

1 – рабочее колесо; 2 – всасывающий патрубок; 3 – корпус; 4 – подшипники; 5— вертикальный вал; 6 – напорные трубы: 7 – нагнетательный патрубок. Рисунок – 7-7 Погружной насос

Для перекачивания жидкостей, утечка которых недопустима вследствие их химической агрессивности, токсичности или высокой стоимости, например для перекачивания жидкого хлора, разбавленной азотной кислоты, радиоактивных жидкостей применяют герметические насосы (рис. 7-8). Их используют также в случае необходимости работать при повышенном давлении на стороне всасывания.

Осевые насосы

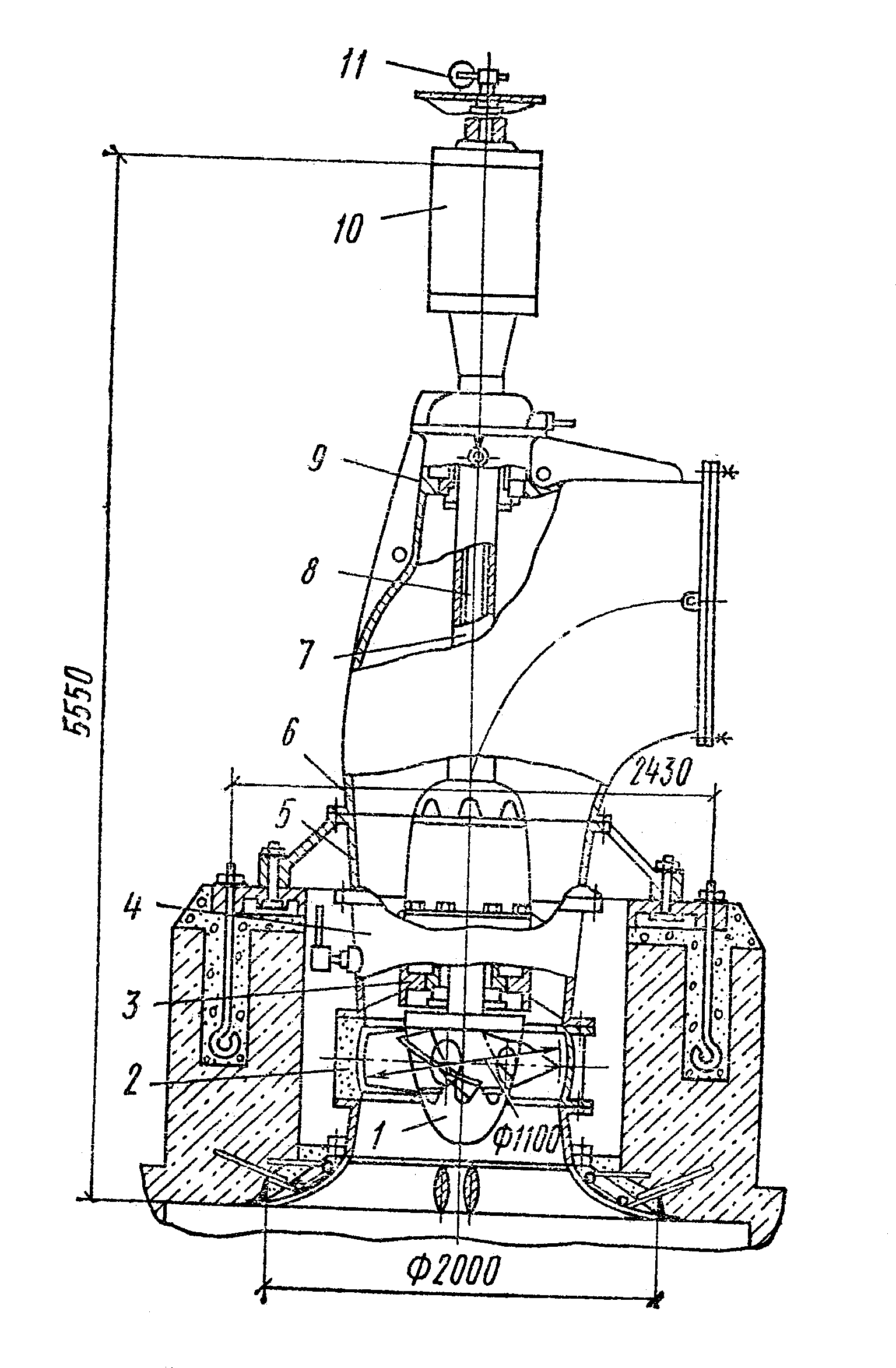

Осевыми называются лопастные насосы, в которых жидкость движется через рабочее колесо в направлении его оси. Основные технические характеристики осевых насосов указаны в ГОСТ 9366-80 с изм. Насосы осевые. Общие технические условия». Согласно этому ГОСТу, осевые насосы изготовляют двух типов: с жестко закрепленными лопастями колеса – жестколопастные насосы (типа О) и с поворотными лопастями колеса – поворотно-лопастные насосы (типа ОП). Возможность изменения угла установки лопастей в насосах типа ОП позволяет регулировать подачу и напор насоса в гораздо более широких пределах, чем в насосах типа О с жестко закрепленными лопастями колеса. Высокий КПД насоса типа ОП при этом сохраняется. Рабочее колесо осевого насоса состоит из втулки обтекаемой формы, на которой укреплены лопасти. Втулки и лопасти осевого насоса в основном исполнении отливаются из чугуна или стали, а в морском исполнении – из бронзы. Жидкость поступает в насос через входной патрубок. Во входных патрубках насосов некоторых типов имеются направляющие аппараты в виде неподвижных лопастей обтекаемой формы. Непосредственно за рабочим колесом (по ходу жидкости) расположен выправляющий аппарат для устранения вращательного движения жидкости. В осевых насосах типа О и ОП в основном исполнении (рисунок 1) жидкость отводится под углом 60° к вертикали. В малогабаритных осевых насосах жидкость отводится пол углом 90°. Вал осевых насосов типа ОП полый, внутри него проходит шток механизма разворота лопастей. Механизм разворота лопастей может иметь ручной, электрический или гидравлический привод. Следует иметь в виду, что в случае ручного привода угол установки лопастей можно изменять только при неработающем насосе. Конструкция рабочего колеса осевого насоса предопределяет особенности его работы: такие насосы рассчитаны на подачу больших расходов жидкости (до 140000 м3/ч) при относительно небольших напорах (4÷20 м). Большой коэффициент быстроходности обусловливает и другую особенность осевых насосов – в большинстве случаев они рассчитаны на работу под заливом. Поэтому при проектировании насосных установок осевые насосы устанавливаются так, чтобы рабочее колесо размещалось ниже уровня воды в приемной камере. Осевые насосы отличаются простотой конструкции и компактностью, меньшей по сравнению с центробежными насосами массой, имеют возможность подачи загрязненных жидкостей. Благодаря компактности конструкции при подаче больших расходов жидкости появляется возможность значительно сократить размеры насосной станции. Осевые насосы применяют в оросительных установках и насосных станциях первого подъема систем водоснабжения, а также для перекачки сточной жидкости и активного ила на канализационных очистных сооружениях.

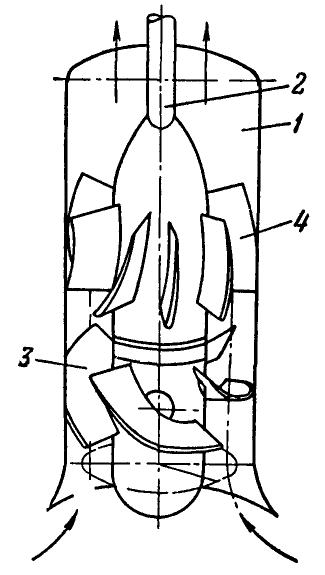

1 – рабочее колесо; 2 – камера; 3 – нижний подшипник; 4 – выправляющий аппарат; 5 – диффузор; 6 – отвод; 7 – вал; 8 – шток управления поворотом лопастей; 9 – верхний подшипник; 10 – электропривод механизма поворота лопастей; 11 – указатель угла разворота лопастей Рисунок 1 – Осевой насос типа ОП В корпусе 1 осевого насоса (рисунок 2) жидкость перемещается вдоль оси вала 2 с помощью рабочего колеса 3, по форме близкого к гребному винту. По выходе из колеса жидкость движется через направляющий аппарат 4, преобразующий ее вращательное движение в осевое. Гидравлические потери в таких насосах невелики. Осевые насосы быстроходны, компактны, просты по устройству и пригодны для перекачивания очень больших количеств жидкостей (в том числе загрязненных) при небольших напорах. В химической промышленности горизонтальные осевые насосы применяются для создания циркуляции растворов в выпарных установках. Осевые насосы имеют характеристику, отличающуюся от характеристики центробежных насосов (при Q=0 потребляемая осевым насосом мощность максимальная). Пуск осевых насосов производится при открытой задвижке.

1 – корпус; 2 – вал; 3 – рабочее колесо; 4 – направляющий аппарат Рисунок 2 – Осевой насос Лабиринтные насосы

Лабиринтными называют насосы во шнеком к обоймой, имеющими нарезку (каналы) противоположного направления рисунок 1. Основными деталями лабиринтных насосов являются шнек (ротор) к обойма корпуса; шнек расположен относительно обоймы с некоторым зазором. При вращении шнека жидкость получает многократное приращение кинетической энергии и движется по винтовым каналам обоймы от всасывающего патрубка к нагнетательному. Коэффициент полезного действия этих насосов невелик до 0,3—0,35. При малой подаче (2—4 м2/ч) они способны развивать значительные напоры (до 80—80 м).

1 – ротор;2 – статор;3 – канавки статор;4 – канавки ротор Рисунок 1 – Схема лабиринтного насоса

Детали проточное части лабиринтных насосов изготовляют из материалов, стойких по отношению к химически активным жидкостям, поэтому они находят применение преимущественно в химической промышленности, но могут использоваться и для подачи различных реагентов в системах водоподготовки.

Струйные насосы

Струйные насосы (гидроэлеваторы или эжекторы) относятся к группе насосов-аппаратов, т. е. насосов, не имеющих движущихся частей. Они действуют по принципу передачи кинетической энергии от потока рабочей жидкости к потоку перекачиваемой жидкости, при этом передача энергии от одного потока к другому происходит непосредственно без промежуточных механизмов (рисунок 2). Струйные насосы применяются не только для нагнетания (инжекторы), но и для отсасывания жидкостей (эжекторы). Пароструйные и водоструйные насосы применяют также для смешения и нагревания жидкостей.

1 – камера смешения; 2– сопло; 3 – патрубок для эжектируемой среды; 4 – горловина; 5 – диффузор Рисунок 2 – Схема струйного насоса Струйный насос состоит из четырех основных узлов: сопла, всасывающей камеры, камеры смешения и диффузора. Рабочая среда (пар или жидкость) под давлением подается в сопло (суживающую насадку), а оттуда в смесительную камеру. В сопле жидкость приобретает большую скорость, кинетическая энергия ее возрастает, а потенциальная, следовательно, уменьшается. При этом давление снижается и при определенной скорости становится меньше атмосферного, т. е. во всасывающее камере возникает вакуум. Под действием вакуума вода из приемного резервуара по всасывающее трубе поступает во всасывающую камеру и далее в камеру смешения. В камере смешения происходит перемешивание потока рабочей и засасываемое жидкости, при этом рабочая жидкость отдает часть энергии жидкости, поступившее из приемного резервуара. Пройдя камеру смешения, поток поступает в диффузор, где его скорость постепенно уменьшается, а статические напор увеличивается. Далее по напорному трубопроводу жидкость с расходом Qo +Q1, (см. рисунок 2) попадает в сборный резервуар. Расчет струйных насосов при заданных Qo и Qi, Н о н Н, сводится к нахождению оптимального диаметра отверстии сопла, диаметра и длины камеры смешения, а также размеров диффузора. Существует несколько методов расчета струйных насосов, которые освещены в специальной литературе. Струйные насосы используются для подъема воды из артезианских скважин, для водоотлива и водопонижения при производстве строительных работ, для подмешивания горячей воды в системах отопления. На канализационных сооружениях их используют, например, для удаления осадка из песколовок и перемешивания или в метамтенках. Струйные насосы можно применять также для откачивания воздуха из центробежных насосов перед их пуском. Достоинствами струйных насосов являются простота конструкции, надежность в работе, небольшие габаритные размеры и невысокая стоимость. К недостаткам можно отнести низкий КПД и необходимость подачи к соплу относительно больших расходов жидкости под высоким давлением [8]. Подъем жидкости эрлифтом

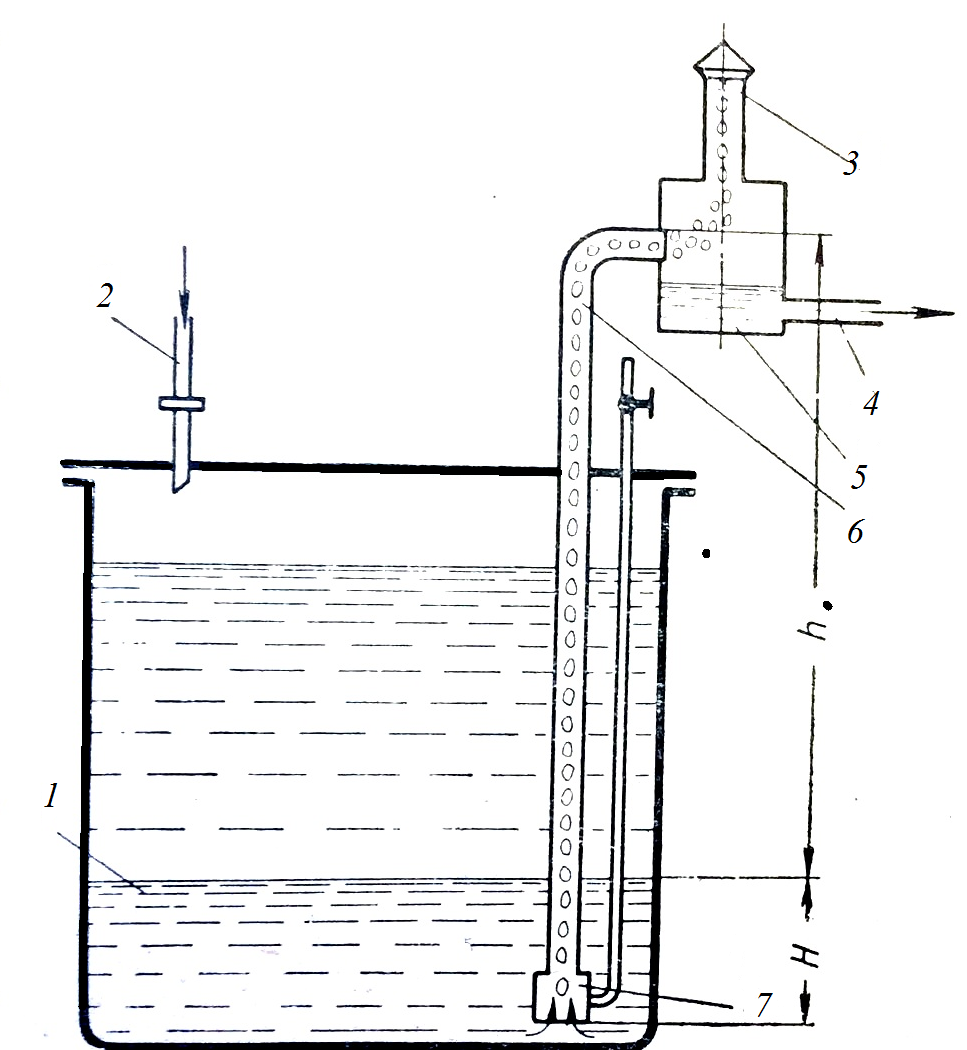

Работа эрлифта основана на создании разности удельных весов в сообщающихся сосудах. Схема устройства и работы эрлифта показана на фиг. 21. В резервуаре 1,из которого откачивается жидкость, опущена труба 6, заканчивается смесителем 7. Смеситель снизу открыт. По трубе в него вводится сжатый воздух, газ или пар, который, поднимаясь по трубе 6, увлекает за собой жидкость. В воздухоотделителей 5 жидкость освобождается от воздуха и отводится по трубопроводу 4 в приёмной резервуар. Отделившийся от жидкости воздух выходит в атмосферу по трубе 3.

1 – резервуар; 2 – труба для наполнения резервуара; 3 – воздушник; 4 – отводная линия; 5 – воздухоотделитель; 6 – заборная труба; 7 – смеситель Рисунок 21 – Схема эрлифта

При откачке жидкостей из скважин применяют обычно кольцевую схему, при которой трубы для подачи воздуха и для откачки жидкости располагают концентрично. Достоинствами эрлифта являются простота устройства и отсутствие движущихся частей, что позволяет изготавливать их в небольшой механической мастерской. Детали эрлифтов могут выполняться из различных антикоррозионных материалов. К недостаткам эрлифтов относятся: 1) низкой К.П.Д. (25:35%); 2)неполное опорожнение емкостей. Эрлифты применяются иногда для выкачки агрессивных сред из резервуаров – хранилищ, однако основная область применения эрлифтов – откачка растворов солей и нефти из буровых скважин. В этом случае вместо воздуха обычно применяют природный газ, и такой подъемник называют газлифтом. Эрлифты довольно широко применяются в системе артезианского водоснабжения. Сифоны

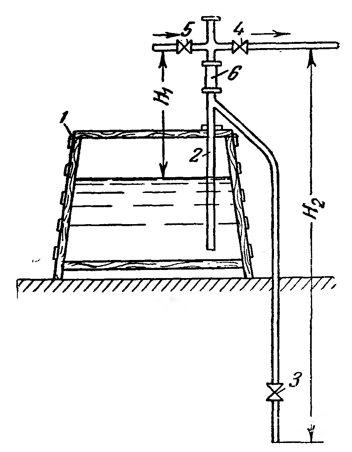

Простейшим устройством для перелива жидкости из резервуаров является сифон (рисунок 1). Подъем или всасывание жидкости при помощи сифона производится за счет атмосферного давления.

1 – резервуар; 2 – сифонная труба; 3, 4, 5 – краны; 6 – смотровой фонарь Рисунок 1 – Сифон Если в резервуар 1 погрузить один конец предварительно заполненной жидкостью трубы 2, то при открытии крана 3 на другом конце трубы, находящемся ниже уровня жидкости в резервуаре, жидкость из трубы под действием силы тяжести будет непрерывно вытекать, вследствие чего в сифонной трубе 2 образуется разреженное пространство. Так как жидкость в резервуаре находится под атмосферным давлением, то она будет непрерывно поступать из резервуара в сифон и вытекать из него через кран 3. Как уже указывалось, для приведения сифона в действие необходимо предварительно заполнить его жидкостью. Сифон заливают либо вручную, либо при помощи вакуум-насоса через кран 4, соединенный с вакуум-трубопроводом. При закрытом кране 3 за счет разрежения, создаваемого вакуум-насосом, жидкость поднимается до смотро

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 438; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.052 с.) |

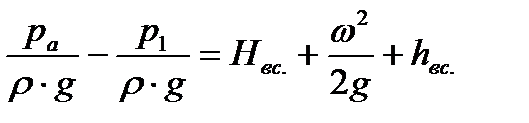

Согласно уравнению Бернулли, разность напоров

Согласно уравнению Бернулли, разность напоров  затрачивается на подъём жидкости на высоту всасывания (см. рис. 2,а), на движение жидкости со скоростью

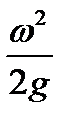

затрачивается на подъём жидкости на высоту всасывания (см. рис. 2,а), на движение жидкости со скоростью  , т.е. создание скоростного напора

, т.е. создание скоростного напора  , и на преодоление гидравлических потерь во всасывающей трубе. Если жидкость засасывается из открытого бака, то внешнее давление равно атмосферному и можно записать равенство:

, и на преодоление гидравлических потерь во всасывающей трубе. Если жидкость засасывается из открытого бака, то внешнее давление равно атмосферному и можно записать равенство: