Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ аварийной ситуации и прогноз возможной обстановки при пожареСодержание книги

Поиск на нашем сайте

трихлорсилан аварийный плазмохимическийидрирование Возможные варианты аварий и их характеристика Химические производства во всем мире являются самыми высокотехнологичными, обеспеченными большим количеством совершенной автоматики, минимальным числом обслуживающего персонала самой высокой квалификации. Эти производства вбирают в себя максимум достижений человеческой цивилизации. Вместе с тем последствия аварий на химических заводах часто приводят к тяжелым последствиям и имеют характер катастроф. Проблема обеспечения безопасности и ликвидация последствий возможных пожаров и загораний является важнейшей задачей деятельности ГПС взявшей под охрану данное производство. Анализ возможной аварийной ситуации, в корпусе очистки хлоридов, завода поликристаллического кремния Красноярского горно-химического комбината, проведённый в данной работе имеет практическое значение для совершенствования мер противопожарной безопасности при введении в строй данного объекта. Замечания выявленные в результате проведения данной работы ещё возможно исправить и устранить. По результатам анализа проведенным в источнике [] основными причинами аварий на химпроизводствах является нарушение нормально протекающего процесса в результате повреждения технологического оборудования и выхода наружу химических веществ. Особенно опасны процессы протекающие под повышенным давлением и при повышенной температуре. При этом выход токсичных веществ сопровождается заражением воздуха и окружающей местности, а выход легко воспламеняющихся газов и жидкостей взрывами и загоранием. В процессе ректификации протекающем в корпусе очистки хлоридов все вещества (исключая азот) являются токсичными. При этом, ТХС лековоспламеняющаяся жидкость продукты сгорания которой также токсичны. В техпроцессе участвуют вещества обладающие высокой коррозионной активностью например HCl и др. Процесс протекает под избыточным давлением. Подача трихлорсилана со склада также ведётся под давлением 4 ати. В техпроцессе задействованы емкости под избыточным давлением, ректификационные колонны, промежуточные емкости, трубопроводы с сопутствующей арматурой. Основные причины вызывающие разрушение оборудования [] представлены в таблице 2.1: Таблица 2.1. Причины образования трещин в емкостях и трубопроводах под давлением

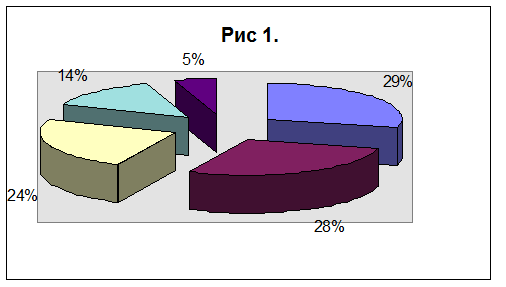

И для наглядности сведены в диаграмму на рис 1.

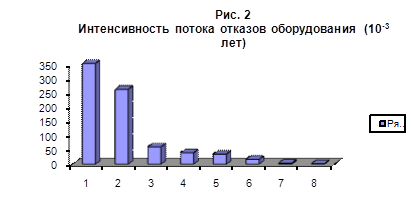

Относительная вероятность отказа Интенсивность отказа элементов оборудования приводится в Таблице 2.2. Таблица 2.2. Надежность компонентов оборудования

Емкости под давлением и ректификационные колонны - это крупные сооружения, изготовляемые на заказ; в них повреждения, требующие замены должны возникать редко. С другой стороны, отдельные компоненты систем могут изготавливаться для эксплуатации в менее жестких условиях.* Например, материал уплотнительных прокладок не обладает требуемой стойкостью. Насосы и компрессоры, видимо, наиболее уязвимые части систем под давлением, поскольку в них есть движущиеся части, которые могут вращаться с частотой до 3000 об/мин., в среднем - 1450 об/мин. Насосы подвержены эрозии и кавитации, а вибрация, возникающая в них, как и в компрессорах, может при вращении приводить к усталостным разрушениям. Большинство насосов и компрессоров имеют внешние моторы и вращающиеся детали, которые должны присоединяться к оборудованию через герметичные вводы и поддерживаться подшипниками. Как герметичные вводы, так и подшипники склонны к отказам. Системы смешения также создают ряд проблем. Хотя они работают с много меньшими скоростями, чем насосы, для них выше механические нагрузки. Стенки и соединительные детали уязвимы не меньше хотя бы потому, что в некоторых случаях их намеренно разрушают для доступа к какому-либо узлу и замены других узлов. Случались отказы прокладок из-за использования плохих материалов, а в некоторых случаях их вообще забывали ставить. Неправильное использование расширительных камер послужило непосредственной причиной катастрофы в Фликсборо. Эти камеры при правильной эксплуатации повышают безопасность, забирая избыточный объем за счет термического расширения. Однако у них более тонкие стенки, чем у трубопроводов, подключенных к ним. Поэтому они легче повреждаются при механическом воздействии. Когда нагрузка распределяется «не по оси», то камера начинает вибрировать, как было на одиннадцатой тарелке в Фликсборо []. Вентили, поскольку они имеют движущиеся части, более уязвимы, чем трубопроводы и фиттинги. За исключением мембранных клапанов, все они имеют ось, которая должна быть герметизирована. Мембранные клапаны в свою очередь подвержены специфическим отказам. Места изменения геометрии трубопровода, такие, как изгибы, ответвления, сужения, значительно менее надежны, чем собственно трубопровод, поскольку они обычно изменяют направление потока или имеют сужения, которые могут приводить к эрозии. Хотя трубки малого диаметра работают, например, в манометрах, они частично подвергаются механическим повреждениям. В работе [] сообщалось об аварии 18 апреля 1982 г. в Эдмонтоне (Канада), в которой компрессорная, а так же здание операторной и ряд других объектов на территории предприятия были разрушены в результате разрыва соединения манометра с такой трубкой. Прямая трубка тоже уязвима. Она может лопнуть из-за гидравлического разрыва, механического повреждения (в движущихся частях) или от термического расширения или сжатия. Следует помнить, что в системах под давлением число таких узлов, как насосы, вентили, длинные трубы и т.д., гораздо больше, чем в емкостях под давлением. Вероятность отказа где-либо в системе, поэтому существенно выше, чем для емкости под давлением.

Из рисунка 2 наглядно видно, что наибольшая вероятность аварии - разрыв или повреждение трубопровода. №аксимальный выход ЛВЖ произойдёт при разрыве трубопровода подающего ТХС со склада готовой продукции в связи с его большой протяженностью (240 м по плану). Рабочее давление в трубопроводе 4 ати, максимальный розлив ЛВЖ случится на отметке 0,00. Наиболее сложная оперативная обстановка будет на этой отметке, т.к. в зоне горения окажутся емкости содержащие ЛВЖ, и основания ректификационных колонн. под воздействием температуры возможна их максимальная деформация и проседание. На отметке +36,0 также находятся сборники ТХС. их объем 6,3 м3; степень максимального заполнения 0,8; расположены в поддонах объемом: 20х3х0,15= 9м3. Розлив Лвж не выйдет за пределы поддона, максимальное количество ТХС составит 7460 кг что намного меньше ТХС при разрыве трубопровода. Из условия моделирования наиболее тяжелой ситуации примем ряд допущений: 1 Все количество вытекшего ТХС воспламеняется и горит на всей площади возможного розлива. 2 Станция пожаротушения не сработала и в расчёт не принимается. 3 Возможен отказ автоматики перекрывания задвижек на подающем трубопроводе, учитываем ручное закрывание. 4 Розлив происходит на площади помещения отделения ректификации. Из площади розлива исключаем только площадь основания колонн, площадь поддонов с емкостями сборников, площадь лифтовой шахты, площадь тамбура ворот (по чертежу плана отм. 0,00). Исходные данные: Геометрические параметры отделения ректификации КОХ на отм. 0,00 сведены в таблицу 2.3 Таблица 2.3

В расчетах использованы исходные данные, предоставленные аказчиком проекта и изложенные ниже. ТХС; легковоспламеняющаяся жидкость; плотность 1480 кг*м-3; олярная масса 135,5 кг*кмоль-1; температура кипения 33,8° С; емпература вспышки (о.т.) - 14° С; температура самовоспламененения 190° С; температурные пределы распространения пламени: в сухом воздухе -нижний -56° С, верхний 28° С; нижний концентрационный предел распространения пламени (НКПР) 1.7%. (об.); дельная теплота сгорания 3,8 * 106 Дж*кг-1, удельная теплота испарения 1,96 * 105 Дж*кг-1; давление насыщенных паров lg прнас (мм. рт. ст.) =.6.85876 - 1054,64 / (t+ 233.31) в интервале от 0 до 32 °С; скорость выгорания 0,033 кг*м-2 * с-1; температура орения 980 °С (теоретически рассчитанная величина, по экспериментальным данным 400-700 °С); максимальное давление взрыва 980 кПа; скорость нарастания давления взрыва: средняя 126*10 Па*с, максимальная 350*10 Па*с

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 98; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.242.223 (0.008 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||