Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Программирование ЧПУ. Нулевая точка станкаСтр 1 из 5Следующая ⇒

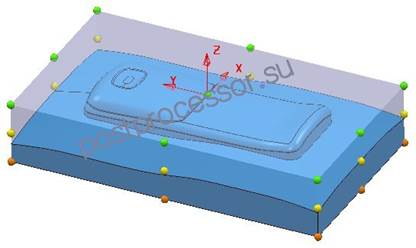

Программирование ЧПУ. Нулевая точка станка Любой станок с ЧПУ имеет точку отсчета пространства (начало осей координат), в котором перемещаются рабочие органы. Такая точка называется нолем станка, а координаты перемещения рабочего органа называются станочными или машинными. Англоязычное обозначение на дисплее ЧПУ можно увидеть как MCS (machine coordinate system). Пользователь не может изменять ее положения. Ноль станка задается производителем и переопределяется каждый раз при включении оборудования и выходе рабочих органов в конечные концевые выключатели. Концевые выключатели предотвращают выход за пределы перемещений рабочих органов, генерируя ошибку с заданным кодом. Однако инженер-программист при разработке управляющих программ не учитывает положение ноля станка, т.к. это потребовало бы обеспечить точное положение заготовки относительно данной точки отсчета, что значительно затрудняет процесс наладки станка на обработку. Ключевая точка, относительно которой производится расчет управляющих программ, называется нолем детали или нолем программы. Инженер-программист устанавливает данную точку на основе чертежа, технологического процесса, а также другой технической документации. Как же произвести обработку, имея две нулевые точки: станка и детали? Для этого оператор производит нахождение положения нулевой точки детали в системе координат станка. На рисунке ниже нулевая точка находится в левом верхнем

Чтобы сказать станку, что мы изменили точку отсчета, в устройстве ЧПУ используется функция Рабочая система координат, когда в ячейки вводится расстояние от ноля станка до некой ключевой точки на заготовке (Xd, Yd, Zd). Для удобства обработки, на УЧПУ может храниться информация о нескольких Рабочих системах координат. Чтобы отличать одну от другой им присваиваются имена. Например, G54, G55, G56 и т.д.

G17 G03 X17.0 Y35.20 I10.0 J5.0 F100

N10 G43 Z100.0 H1

При движении в позицию 100 мм по оси Z устройство ЧПУ сместит базовую точку, на величину, записанную в ячейке H1. Перед сменой инструмента или в конце программы обработки коррекцию на длину выключают, для этого используется код G49 или слово H0. Кроме задания точки управления корректор на длину может использоваться для компенсации износа инструмента. Тогда оператор вносит значение износа как составляющую общей длины с отрицательным знаком. Простое сверление (G81) Данный цикл предполагает непрерывное движение сверла в материале от верха до дна отверстия с заданной скоростью. Для программирования используется код G81. Для сверления отверстия на рисунке ниже, потребует следующий фрагмент управляющей программы.

В кадре 40 производится вызов цикла простого сверления G81, согласно которому инструмент опускается на глубину отверстия 30 мм (Drilling Total Depth), которая задается параметром Z-30, после чего будет выведен на плоскость отвода R5 (Clear Plane). На рисунке ниже показан эскиз обрабатываемого отверстия.

Если необходимо просверлить сразу несколько однотипных отверстий, то после объявления цикла координаты всех отверстий перечисляются построчно. Вызванный цикл будет активным до тех пор, пока не будет выдана команда на окончание цикла сверления G80.

Управляющая программа для обработки нескольких отверстий будет выглядеть следующим образом: % O0001 Плоскости подъема Допускается управлять положением инструмента по оси Z при движении от одного отверстия к другому. Для этого используются коды G98 и G99. При задании кода G98 инструмент отводится на безопасную плоскость – плоскость, на которой инструмент находился перед вызовом постоянного цикла сверления. Код G99 – производит отвод инструмента на плоскость отвода, которая определятся параметром R цикла.

Список стандартных М команд M0 – останов программы; Специальные вспомогательные функции производитель станка описывает в соответствующей технической документации.

G01 X100 Y80 F1000 Постпроцессор Постпроцессор - это, как правило, файл и или несколько файлов, в которых заложена информация о конфигурации оборудования и системы ЧПУ, установленной на данное оборудование, наличии различных функций. Траектория - кривая движения кромки центра инструмента, которую инженер-программист рассчитывает в CAM системе. Траектория состоит из линейных участков и дуг. Набор данных о траектории называется СLDATA (Cutter Location DATA). Такая информация не понятна для станка. Управляющая программа - набор данных в заданном формате (на языке конкретного УЧПУ) для управления перемещением рабочих органов станка, а также другими установленными на нем устройствами. Среди постпроцессоров следует выделить настраиваемые и встроенные. Встроенные обычно создаются производителями контроллеров ЧПУ и обладают надежностью, главный их недостаток - они недостаточно гибки, из-за ограниченности набора параметров настройки. Когда необходима оптимизация УП или нестандартные функции контроллеров, наиболее привлекательны настраиваемые постпроцессоры.

Основное назначение Постпроцессора - это перекодирование информации из формата CLDATA непосредственно в Управляющую программу станка. Таким образом, постпроцессор - это промежуточное звено между CAM cистемой и станком. Именно большое многообразие станочного оборудования и систем ЧПУ потребовало от разработчиков CAM систем применения такой схемы, когда пользователь рассчитывает как бы обезличенную программу движения, а далее использует нужный постпроцессор для ее адаптации под заданный станок. В настоящее время единой среды разработки постпроцессоров для КАМ систем от различных производителей (Delcam, Siemens, CNC Software и других) не существует, в разделах сайта можно найти описание средств разработки. Разработчиками Delcam ведется работа по адаптации одного пакета постпроцессирования (Delcam Postprocessor) для всех своих продуктов. Профессиональные пакеты CAM

Бесплатные пакеты CAM

Программирование ЧПУ. Нулевая точка станка Любой станок с ЧПУ имеет точку отсчета пространства (начало осей координат), в котором перемещаются рабочие органы. Такая точка называется нолем станка, а координаты перемещения рабочего органа называются станочными или машинными. Англоязычное обозначение на дисплее ЧПУ можно увидеть как MCS (machine coordinate system). Пользователь не может изменять ее положения. Ноль станка задается производителем и переопределяется каждый раз при включении оборудования и выходе рабочих органов в конечные концевые выключатели. Концевые выключатели предотвращают выход за пределы перемещений рабочих органов, генерируя ошибку с заданным кодом. Однако инженер-программист при разработке управляющих программ не учитывает положение ноля станка, т.к. это потребовало бы обеспечить точное положение заготовки относительно данной точки отсчета, что значительно затрудняет процесс наладки станка на обработку.

Ключевая точка, относительно которой производится расчет управляющих программ, называется нолем детали или нолем программы. Инженер-программист устанавливает данную точку на основе чертежа, технологического процесса, а также другой технической документации. Как же произвести обработку, имея две нулевые точки: станка и детали? Для этого оператор производит нахождение положения нулевой точки детали в системе координат станка. На рисунке ниже нулевая точка находится в левом верхнем Чтобы сказать станку, что мы изменили точку отсчета, в устройстве ЧПУ используется функция Рабочая система координат, когда в ячейки вводится расстояние от ноля станка до некой ключевой точки на заготовке (Xd, Yd, Zd). Для удобства обработки, на УЧПУ может храниться информация о нескольких Рабочих системах координат. Чтобы отличать одну от другой им присваиваются имена. Например, G54, G55, G56 и т.д.

|

||||||||

|

Последнее изменение этой страницы: 2021-04-13; просмотров: 163; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.13.173 (0.013 с.) |

отсчета УП в системе PowerMILL по ключевым точкам заготовки.

отсчета УП в системе PowerMILL по ключевым точкам заготовки. углу, а ноль детали в углу заготовки, необходимо найти размеры Xd, Yd, Zd. Процесс нахождения данных размеров называется «привязкой» к заготовке или установкой ноля детали.

углу, а ноль детали в углу заготовки, необходимо найти размеры Xd, Yd, Zd. Процесс нахождения данных размеров называется «привязкой» к заготовке или установкой ноля детали. УЧПУ автоматически определяет радиус и выдает импульсы на круговое движение. Для обозначения центра дуги вдоль оси Z используется вектор K. Разные системы ЧПУ по-разному работают, если дуга лежит в двух и более квадрантах. Некоторые из них разрывают дугу в точке перехода и описывают ее двумя кадрами. Также допускается программирование круговой интерполяции в приращениях.

УЧПУ автоматически определяет радиус и выдает импульсы на круговое движение. Для обозначения центра дуги вдоль оси Z используется вектор K. Разные системы ЧПУ по-разному работают, если дуга лежит в двух и более квадрантах. Некоторые из них разрывают дугу в точке перехода и описывают ее двумя кадрами. Также допускается программирование круговой интерполяции в приращениях.