Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Схема вскрытия свиты крутонаклонных и крутых пластов вертикальными стволами с этажными квершлагами

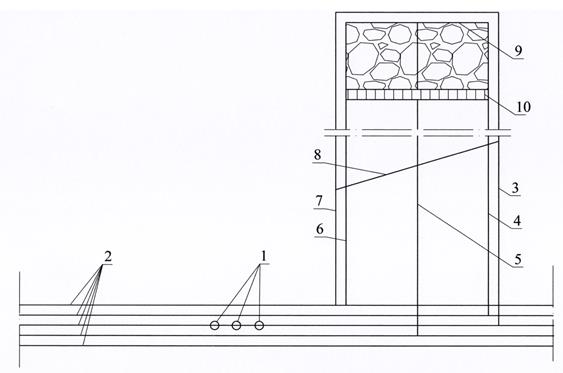

При наличии в шахтном поле свиты крутонаклонных и крутых пластов применяют вскрытие вертикальными стволами с этажными квершлагами (рисунок 3.5). Стволы во избежание потерь угля в охранных целиках под промплощадкой располагают в лежачем боку свиты. В этом случае стволы не будут подвергаться деформациям под влиянием очистных работ.

m1, m2, m3, m4 – пласты; 1 – главный ствол; 2 – вспомогательный ствол; 3 – пластовые откаточные штреки; 4 – этажные квершлаги; 5 – полевые штреки; 6 – шурф

Рисунок 3.5 – Вскрытие вертикальными стволами с этажными квершлагами

При этой схеме вскрытие запасов полезного ископаемого проводится через 100-120 м по вертикали. Указанная высота считается в настоящее время оптимальной. Стволы проходят до отметки транспортного горизонта первого этажа, где сооружается околоствольный двор. От околоствольного двора проводят этажный квершлаг, непосредственно подсекающий пласты полезного ископаемого. По мере отработки первого этажа стволы углубляют до второго горизонта и так далее. На некоторых шахтах для подготовки нового горизонта проходят третий вертикальный ствол, располагаемый на той же промплощадке. Он называется породоуглубочным. Предназначен также и для других целей, например, проветривания.

Достоинствами вскрытия вертикальными стволами с этажными квершлагами являются более простые схемы транспорта и проветривания.

К недостаткам следует отнести небольшой срок службы этажа и необходимость частой углубки стволов, оборудование околоствольных дворов на каждом горизонте и др.

Особенности вскрытия шахтных полей калийных месторождений

Калийные месторождения, как правило, вскрываются несколькими вертикальными стволами диаметром до 7-8 м в свету, расположенными в центре шахтных полей. На Старобинском месторождении, например, вскрытие всех шахтных полей осуществлено вертикальными стволами диаметром 8 м. Назначение сволов на всех рудниках ОАО «Беларуськалий» приведено в таблице 3.1.

На 1, 3 и 4 рудниках пройдены 4 ствола, а на 2-ом руднике – 3 ствола, на новых (Краснослободском и Березовском) рудниках – по 2 ствола. На всех рудниках (кроме 4-го) и новых рудников, стволы № 1 и № 2 являются скиповыми и служат, в основном, для подъема добытого полезного ископаемого. Кроме того, они оборудованы клетьевым подъемом, что позволяет (при необходимости) производить по ним спуск-подъем людей и материалов. Один из стволов проходится до верхнего (Второго горизонта), а другой – до нижнего Третьего горизонта.

Таблица 3.1 – Назначение вертикальных стволов на рудниках ОАО «Беларуськалий»

горизонта, служит для спуска-подъема людей и материалов и оборудован клетьевым подъемом. Стволы № 3 и № 4, пройденные соответственно до

верхнего и нижнего горизонтов, являются вентиляционными и оборудованы скиповым подъемом. На 1, 2 и 3 рудниках ствол № 3 пройден до нижнего горизонта и является вентиляционным. Он оборудован клетьевым подъемом и лестничным отделением, по нему ведется спуск -подъем людей и материалов. Ствол № 4 на 1-ом руднике является дополнительным вентиляционным с клетьевым подъемом, а на 3-ем руднике – грузовым со скиповым подъемом. Ствол на обоих рудниках пройден до нижнего горизонта. На новых (Краснослободском и Березовском) рудниках стволы № 1 и № 2 пройдены до нижнего III горизонта. На обоих рудниках ствол № 1 оборудован двухскиповым подъемом, а ствол № 2 является вентиляционным и оборудован двухклетьевым подъемом. Способы проходки стволов Проходкой ствола называют процесс его строительства. В устойчивых породах ствол проходят обычным буровзрывным способом, а в неустойчивых и обводненных – с применением специальных способов. При проходке ствола буровзрывным способом в проходческий цикл входят следующие операции: - бурение шпуров; - взрывание; - проветривание (не более 30 минут); - погрузка и выдача породы на поверхность; - возведение временной и постоянной крепи; - армирование; - водоотлив.

В настоящее время проходку стволов осуществляют с применением комплексной механизации всех основных операций проходческого цикла (бурение шпуров, погрузка породы и возведение крепи) с полной технологической увязкой с остальными (вспомогательными) операциями. Комплексы разработаны для стволов трех групп: - неглубоких – не более 300 м (комплексы КБ-1, ОСК); - средней глубины – 300-700 м (комплексы КС-2у, 2КС-2у); - глубоких и сверхглубоких – соответственно 700-1200 м и более 1200 м (комплексы КС-1м/6,2; КС-8; КС-9; КС-10; КШО, ДШП-1).

Для каждой группы стволов по глубине и диаметру подбирается соответствующее оборудование, эксплуатация которого в конкретных условиях обеспечивает максимальную производительность труда при минимальных капиталовложениях. В зависимости от последовательности выполнения работ по выемке породы и возведению постоянной крепи различают следующие технологические схемы проходки стволов: - последовательная, когда указанные выше операции выполняются друг за другом на каждом отдельном участке (звене); - параллельная, когда указанные выше операции выполняются одновременно на двух смежных участках (звеньях); - совмещенная, когда работы по выемке породы и возведению постоянной крепи ведутся одновременно в одном звене. В настоящее время совмещенную схему применяют при строительстве стволов на большинстве горных предприятий. Она обеспечивает стабильные достаточно высокие средние скорости проведения 65-80 м/мес. К специальным способам проходки стволов относятся проходка с забивной и опускной крепями, под сжатым воздухом, с помощью водопонижения, тампонированием, с предварительным замораживанием пород. Сущность способа проходки с забивной крепью заключается в том, что проходке предшествует предварительное ограждение участка ствола временной крепью (сваями), под защитой которой производится выемка породы и возведение постоянной крепи.

Опускная крепь, также как и забивная, является опережающей. Опускная крепь имеет форму цилиндра и сооружается из кирпича, бетона, железобетона и металлических тюбингов. После сооружения опускного цилиндра приступают к выемке породы. При этом крепь опускается под действием собственного веса. Если собственного веса опускной крепи окажется недостаточно, производят принудительное задавливание ее дополнительным грузом или гидравлическими домкратами.

После пересечения водоносных пород крепь должна внедриться в подстилающие породы не менее чем на 1,5 м. В этих породах сооружают опорный венец, и далее проходка продолжается обычным способом.

твердых прослойков пород и валунов.

воздуха. Благодаря проникновению сжатого воздуха в поры водоносного слоя происходит отжим воды из забоя в стороны от ствола, в результате чего происходит местное осушение.

Проходка стволов с помощью водопонижения заключается в искусственном понижении статического уровня подземных вод в районе проходки ствола с помощью системы водопонижающих скважин, пробуренных с поверхности. В результате водопонижения происходит осушение горных пород и изменение их механических свойств. Породы (водоносные пески) приобретают большую плотность и устойчивость, что создает благоприятные условия для сооружения ствола.

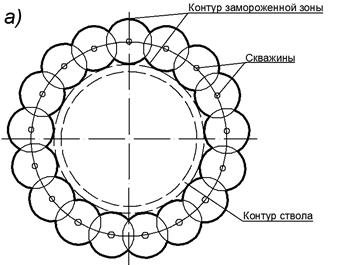

Проходка стволов способом тампонирования пород заключается в заполнении пустот и трещин в водоносных крепких горных породах (песчаники, известняки) растворами, способными затвердевать в этих трещинах и тем самым перекрывать поступление по ним воды. Тампонирование чаще всего осуществляется цементными растворами. Проходка с забивной и опускной крепями, под сжатым воздухом с помощью водопонижения и тампонирования в настоящее время применяется очень редко. Основным специальным видом проходки стволов является способ предварительного замораживания пород. При проходке стволов с предварительным замораживанием пород с поверхности вокруг ствола пробуривают скважины глубиной на 2-4 м больше требуемой глубины промерзания. В скважины опускают замораживающие колонны, в которые нагнетают охлажденный раствор через питающие трубы (рисунок 3.6).

Рисунок 3.6 – Схема искусственного замораживания горных пород вокруг ствола

Раствор, поднимаясь вверх по замораживающим колоннам, отнимает тепло у окружающих пород. В результате этого вокруг ствола образуется ледопородный цилиндр, под защитой которого выполняются горнопроходческие работы в стволе. Для замораживания горных пород применяют жидкие хладагенты. В качестве основного хладагента применяют жидкий азот, температура испарения которого при атмосферном давлении 760 мм ртутного столба составляет – 195,7оС. Ледопородное ограждение поддерживают в замороженном состоянии до тех пор, пока не будет закончено проведение ствола. После этого производят оттаивание замороженных пород естественным или искусственным способами. 3.9 Способы подготовки калийных пластов к очистной выемке в начальной стадии подготовки. Понятие о горизонте, блоке, крыле Подготовка калийных пластов к очистной выемке заключается в проведении комплекса капитальных (главных) и подготовительных выработок. В начальной стадии подготовки от стволов, расположенных обычно в центре шахтных полей, проводят к его границам параллельные друг другу капитальные выработки, которые делят (раскраивают) шахтное поле на горизонты и крылья (рисунок 3.7).

Рисунок 3.7 – Деление шахтного поля на горизонты и крылья

Горизонтом называют часть шахтного поля, ограниченную по простиранию границами шахтного поля, а по падению и восстанию соответственно верхней и нижней границами шахтного поля. Крылом называется часть шахтного поля, ограниченная по восстанию и падению границами шахтного поля, а по простиранию – границей шахтного поля и вертикальной плоскостью, проведенной вкрест простирания пласта и проходящей через главные вскрывающие выработки.

Блоком называется часть шахтного поля, имеющая отдельные стволы для поступающей и исходящей струй воздуха с целью самостоятельного проветривания, спуска-подъема людей, оборудования и материалов. Капитальные выработки в зависимости от различных факторов могут проводиться как по пласту (пластовый способ подготовки), так и во вмещающих пласт породах (полевой способ подготовки).

Подготовка калийных пластов к очистной выемке после разделения их на горизонты, блоки или крылья при столбовой и камерной системам разработки

После проведения капитальных выработок, раскроивших шахтное поле на крупные части – горизонты, крылья, блоки, эти крупные части делятся на более мелкие (панели) путем проведения подготовительных выработок.

При столбовой системе разработки (рисунок 3.8) подготовка панели заключается в проведении от капитальных выработок 2 до границы шахтного поля или до границы панели панельного конвейерного штрека 3, конвейерного 4, вентиляционного 5, транспортного 6 штреков лавы с использованием вспомогательных выработок 8. При необходимости охраны транспортного штрека 6, расположенного со стороны выработанного пространства соседней панели, дополнительно проводится разгружающая выработка 7.

На границе панели нарезается монтажный штрек 9, в котором мон- тируется механизированный комплекс для отработки лавой в обратном порядке выемочного столба, оконтуренного штреками 4 и 6.

1 – шахтные стволы; 2 – капитальные выработки; 3 – панельный конвейерный штрек; 4, 5, 6 – конвейерный, вентиляционный и транспортный штреки лавы; 7 – разгружающая выработка; 8 – вспомогательная выработка; 9 – монтажный штрек; 10 – очистной забой

Рисунок 3.8 – Панельный способ подготовки калийных пластов при столбовой системе разработки

При камерной системе разработки подготовка панели начинается с проведения от капитальных выработок трех панельных штреков 1, 2 и 3 (рисунок 3.9). Затем через каждые 180-200 м проходятся блоковые (конвейерный 5, транспортный 6, вентиляционный 8 и стартовый 7) штреки. Для разделения свежей и исходящей струй воздуха панельный вентиляционный штрек 3 под блоковыми выработками проводится с кроссингом 10. Порода от проходки кроссингов складируется в выработку 4, проводимую рядом с панельными штреками.

Очистные работы ведутся одним или двумя проходческо-очистными комплексами с использованием соответственно односторонних (смотри рисунок 3.9) или двухсторонних блоков.

1, 2, 3 – панельные (конвейерный, транспортный и вентиляционный) штреки; 4 – выработка складирования; 5, 6, 8 – блоковые (конвейерный, транспортный и вентиляционный) штреки; 7 – стартовый штрек; 9 – очистные ходки; 10 – кроссинг

Рисунок 3.9 – Панельный способ подготовки калийных пластов с разделением панели на блоки при камерной системе разработки

ПРОВЕДЕНИЕ И ПОДДЕРЖАНИЕ ГОРНЫХ ВЫРАБОТОК Под поддержанием выработки понимается комплекс работ по содержанию выработки в состоянии, указанном в паспорте проведения и крепления, который включает в себя как способы охраны, так и средства и параметры крепления выработки.

4.1 Формы и размеры поперечного сечения горизонтальных горных выработок и порядок их определения при использовании пневмоколесного и конвейерного транспорта

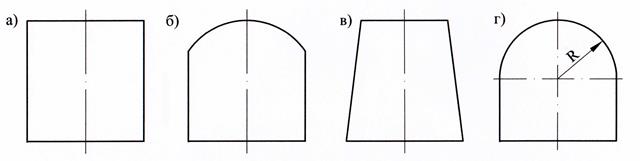

Горизонтальные выработки в большинстве случаев имеют прямоугольную, сводчатую, трапециевидную и арочную формы (рисунок 4.1). Размеры поперечного сечения выработки определяют на основе габаритов располагаемого в ней оборудования, способа передвижения людей, количества подаваемого для проветривания воздуха и определены правилами безопасности.

Рисунок 4.1 – Формы поперечного сечения горизонтальных выработок: а) прямоугольная; б) сводчатая; в) трапециевидная; г) арочная

На Старобинском месторождении проходку выработок ведут комбайнами типа ПК-8 или КРП-3, которые образуют арочную форму поперечного сечения. Минимальные размеры поперечного сечения выработок в свету при использовании пневмоколесного или другого вида транспорта определены Правилами по обеспечению промышленной безопасности при разработке подземным способом соляных месторождений Республики Беларусь, Солигорск, 2017 (п. 70) и составляют для:

главных конвейерных, транспортных и вентиляционных выработок, а также выработок, предназначенных для механизированной перевозки работников, − 6,0 м2 при высоте не менее 2,0 м от почвы до крепи или размещенного в выработке оборудования; участковых конвейерных, транспортных, вентиляционных, вспомогательных выработок, уклонов (бремсбергов) – 6,0 м2 при высоте не менее 1,8 м от почвы до крепи или размещенного в выработке оборудования; вентиляционных выработок для сброса исходящей струи: восстающих, сбоек и других выработок − 1,5 м2.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-13; просмотров: 230; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.160.61 (0.092 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Ствол № 2

Ствол № 2