Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

По выполнению курсового проектаСодержание книги Поиск на нашем сайте БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Машиностроительный факультет Кафедра «Экономика и организация машиностроительного производства»МЕТОДИЧЕСКОЕ ПОСОБИЕ ПО ВЫПОЛНЕНИЮ КУРСОВОГО ПРОЕКТА ПО ДИСЦИПЛИНЕ «Организация производства» для студентов специальности 1-27 01 01 «Экономика и организация производства» всех форм получения образования Электронная версия Минск БНТУ 201 8

УДК 658.012

Составитель: Е.Н. Костюкевич ст. преподаватель кафедры «Экономика и организация машиностроительного производства» БНТУ

Учебное пособие содержит исходные данные и методические указания по выполнению курсового проекта по дисциплине «Организация производства». Пособие может быть использовано также для самостоятельной работы студентов как дневного, так и заочной форм получения образования.

Белорусский национальный технический университет пр-т Независимости, 65, г. Минск, Республика Беларусь Тел.(017) 293-92-12 Е-mail: kostsiukevich_e@mail.ru

Регистрационный № _______ © БНТУ, 2018 © , 2018

По курсовому проектированию выдается индивидуальное задание для массового или серийного типа производства. В соответствии с данными, в зависимости от варианта проектного задания, предусматривается выполнение расчетов по проектированию однопредметной непрерывно-поточной (ОНПЛ), однопредметной прерывно-поточной линии (ОППЛ), предметно-замкнутого участка (ПЗУ), многопредметной поточной линии (МПЛ). Исходные данные к проекту включают: эскиз одной (для массового производства) или двух и более деталей для серийного производства), перечень и последовательность технологических операций обработки деталей, программа выпуска, данные об объекте (объектах) производства, а также другие данные. Все исходные данные по своему варианту можно найти в приложении 1 учебного пособия: «Планирование и организация машиностроительного производства. Курсовое проектирование: учеб. пособие/Н.С. Сачко, И.М. Бабук.-Минск: Новое знание, 2009.-240с.» Внимание!!! все нормы времени в техпроцессах обработки детали по вариантам необходимо согласовать с руководителем! В процессе выполнения курсового проекта необходимо выполнить расчеты по отдельным вопросам организации и планирования производства проектируемой линии (либо участка), экономически обосновать организационные решения, рассчитать себестоимость производства детали, капитальные вложения в основные средства, определить отпускную цену детали и основные технико-экономические показатели спроектированной поточной линии (либо серийного участка). Курсовая работа(проект) оформляется в виде записки с необходимыми расчетами, схемами, описаниями, указанным в задании графическим материалом. Записка должна быть написана или отпечатана на принтере на листах формата А4, графический материал может быть выполнен на миллиметровке или в специальном графическом редакторе ЭВМ, планировка выполняется согласно принятым условным обозначениям в масштабе 1:100. Все данные методического пособия являются дополнением к теоретическому курсу, табличные данные являются справочными и дублироваться в записке должны только как ссылки на соответствующую таблицу указаний. Ваши теоретические выкладки должны касаться конкретно расчетов и выводов. ЧИТАТЬ СТУДЕНТАМ: Не дублировать текст методички, использовать только формулы и пояснения к расчетам по вашему варианту!!!! Далее приведен методический материал для вариантов проектирования участков однопредметных непрерывно- и прерывно-поточных линий Пример описания объекта производства. В курсовом проекте необходимо организовать и спланировать работу поточной линии механической обработки (наименование детали). Данная деталь изготавливается из (характеристика и марка материала) _____________________________________________________. Заготовка представляет собой: (например, пруток диаметром _____ мм и массой_____кг). Масса получаемой из заготовки детали составляет _____кг. Годовая программа выпуска деталей составляет ________ штук при двухсменном режиме работы проектируемой поточной линии. Стоимость материала заготовки составляет ______ руб./кг, стоимость отходов –_________руб./кг. Прим. Если данные по ценам на материалы и отходы, цены на оборудование и прочее используются по данным прайс-листов поставщиков (из Интернет-источников) не в Brb, необходимо ввести переводной коэффициент (по курсу на момент расчетов) и уже все расчеты вести в бел. рублях. Данная заготовка проходит механическую обработку согласно технологическому процессу, представленному в таблице ___. Далее дать краткую характеристику техпроцесса, применяемого оборудования, режущего и мерительного инструмента (пример оформления и технологическая карта смотрите в следующих приложениях:ПРИЛОЖЕНИЕ А, ПРИЛОЖЕНИЕ В, ПРИЛОЖЕНИЕ Г, ПРИЛОЖЕНИЕ Д Расчет такта поточной линии Такт поточной линии (ПЛ) – средний интервал времени между выпуском обрабатываемых деталей – рассчитывается исходя из максимальной годовой программы выпуска деталей. На однопредметной поточной линии такт потока

где ФД - действительный фонд времени работы линии в планируемом периоде, ч; NВ – программа выпуска деталей, шт. Действительный фонд времени работы оборудования зависит от вида оборудования, его ремонтной сложности и, следовательно, среднего простоя его в ремонте, сложности наладки и подналадки. Действительный фонд времени определяется по формуле: где ФН – номинальный фонд времени работы поточной линии при двухсменной работе, ч; αР - коэффициент, учитывающий потери времени, связанные с проведением плановых ремонтов и всех видов обслуживания (0,03…0,07); αН – коэффициент, учитывающий потери времени на настройку и подналадку оборудования во время рабочих смен (0,05…0,1). Расчет номинального фонда времени проводится на планируемый год по формуле:

Фн = (365 –Кпр и вых)Ксм Тсм – К предпр Ксм Тсмпр,

где К пр и вых – количество праздников и выходных в году, Ксм –количество смен, Тсм - продолжительность смены, ч; Кпредпр – количество предпраздничных дней; Тсмпр – количество часов, на которые сокращается предпраздничная смена.

Количество дней в году, праздников и выходных принимается по производственному календарю на год проведения расчетов. Таблица 2.1. – Расчет количества рабочих мест

Номер опера-ции | Номер станка* | Время работы станка, мин |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тма | Т ВН | Т ВП | Т цер | Тпр | Тпс |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

|

005 | 1 | 7,3 | 2 | 1 | 0,1 | - | - |

| ||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 | 7,3 | 2 | 1 | 0,1 | - | - |

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | 7,3 | 2 | 1 | 0,1 | - | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Номер опера-ции |

Номер станка | Время работы станка, мин |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Т оп | Тма | Т ВН | Т ВП | Т цер | Тпр | Тпс |

| |||||||||||||||||||||||||||||||||||||||||||||||||||

|

005 | 1 | 7 | 5 | 2 | 0,9 | 0,1 | - | - |

| |||||||||||||||||||||||||||||||||||||||||||||||||

| 2 | 7 | 6 | 1 | 0,9 | 0,1 | - | - |

| ||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | 7 | 5,5 | 1,5 | 0,4 | 0,1 | - | - |

| ||||||||||||||||||||||||||||||||||||||||||||||||||

| Время занятости рабочего в цикле kзан.ф =1 |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

в) в цикле имеется простой рабочего при  Тз

Тз  < Тм-а

< Тм-а  + Тз

+ Тз

|

Номер опера-ции |

Номер станка | Время работы станка и простои, мин |

| ||||||||||||||

| Тм-а | Т ВН | Т ВП | Т цер | Тпр | Тпс |

| |||||||||||

|

005 | 1 | 9,0 | 2 | 1 | 0,1 |

1,7 | - |

| |||||||||

| 2 | 9,0 | 2 | 1 | 0,1 | - | ||||||||||||

| 3 | 9,0 | 2 | 1 | 0,1 | - |

| |||||||||||

|

Номер опера-ции |

Номер станка | Время работы станка и простои, мин |

| ||||||||||||||

| Тм-а | Т ВН | Т ВП | Т цер | Тпр | Тпс |

| |||||||||||

|

005 | 1 | 7,0 | 2 | 1 | 0,1 |

- | 2,3 |

| |||||||||

| 2 | 7,0 | 2 | 1 | 0,1 | 2,3 | ||||||||||||

| 3 | 7,0 | 2 | 1 | 0,1 | 2,3 | ||||||||||||

|

Простой станка в цикле К п.с=0,3/9,3*100%=3% | |||||||||||||||||

д) обслуживание станков с разной трудоемкостью, при этом длительность цикла многостаночного обслуживания принимается по более трудоемкой операции

|

Номер опера-ции |

Номер станка | Время работы станка и простои, мин |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тм-а | Т ВН | Т ВП | Т цер | Тпр | Тпс |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 005 | 1 | 9,0 | 3,5 | 2 | 0,1 |

0,7 | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

010 | 2 | 4,0 | 2 | 1 | 0,1 | 0,9 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | 4,0 | 2 | 1 | 0,1 | 0,9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Но-мер опе-ра-ции |

Но-мер стан-ка | Время работы станка и простои, мин |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Топ | Тм-а | Т ВН | Т ВП | Т цер | Тпр | Тпс |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

005 | 1 | 10 |

8,0 | 2 |

0,9 |

0,1 | 2 | - |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 010 | 2 | 8 | 5,0 | 3 | 0,9 | 0,1 | 2 |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

015 | 3 | 7 | 6,0 | 1 | 0,9 | 0,1 | 3 |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Номер операции |

Наименование операции |

Норма времени, мин. |

Число рабочих мест |

Номер рабочего места |

Расчет заделов на линии На поточных линиях различают следующие виды заделов: а) по назначению и характеру образования: · технологический; · транспортный; · оборотный; · страховой; б) по месту образования: · линейный или межоперационный; · межлинейные (между смежными линиями в пределах одного цеха) или межцеховой, когда смежные линии находятся в разных цехах. В курсовом проекте рассчитываются только линейные заделы. Для непрерывно-поточной линии определяются технологический, транспортный и страховой заделы см. рис.3.1. Технологический задел – это количество деталей, находящихся в данный момент в процессе обработки, или заготовок, установленных на станках:

где Кр.м. – количество рабочих мест (станков) на линии; nустi – количество одновременно обрабатываемых деталей или установленных заготовок на i-м рабочем месте. Транспортный задел – количество деталей или заготовок, которые находятся в процессе передачи с одной операции на другую. Он зависит от степени синхронности смежных операций. На автоматических линиях транспортный задел точно фиксируется специальными приспособлениями транспортных устройств и не требует расчета. На непрерывно-поточных неавтоматических линиях транспортный задел zтр зависит от способа передачи деталей и заготовок:

при штучной передаче

при передаче партиями

при пульсирующей транспортировке

Страховые заделы - предназначены для обеспечения бесперебойной работы линии в тех случаях, когда на отдельных ее участках возникают нарушения нормального хода производства. Подача деталей на следующую операцию задерживается, и ритмичность производства на остальной части линии нарушается. Страховой задел Zстр рассчитывается на основе анализа наиболее вероятной причины возможного нарушения хода производства и в зависимости от продолжительности ликвидации последствий:

где Tmin – минимальное время, необходимое для восстановления нарушенной работы на данной операции, мин. Страховой задел на линии в целом будет равен сумме страховых заделов после операций с наиболее сложными условиями работы. Суммарный задел на линии равен сумме установленных для данной линии технологического, транспортного и страхового заделов. Общую величину задела на прерывно-поточной линии определяют по формуле:

Zo = Zmeх + Zmp + Zстр.

Обслуживание рабочих мест Планировка участка Планировка — это план расположения технологического оборудования, рабочих мест, проходов и проездов, привязанный к конструктивным элементам здания. Планировка оборудования является основным техническим документом, определяющая организацию производственного процесса в пространстве. Габаритные размеры в плане металлорежущих станков с учетом шкафов пультов управления и других выносных узлов следующие: мелкие — до 1800 х 800 мм2, средние — до 4000 х 2000 мм2, особо крупные — до 1600 х 6000 мм2. Удельная производственная площадь, приходящаяся на единицу оборудования, зависит от габаритных размеров принимаемого оборудования и транспортных средств. Последние определяют ширину проездов между рядами станков. Для мелких станков S1= 14...18 м2, для средних — S2= 18...22 м2, для крупных — S3 = 22..45 м2. Составление планировки при выполнении курсового проекта следует начинать с расчета величины производственной площади участка или поточной линии, результат этого расчета необходимо представить в табличной форме (табл.3.1.). Площадь, занимаемая непосредственно оборудованием, определяется исходя из габаритных размеров каждой единицы оборудования, количества единиц оборудования и коэффициента, учитывающего дополнительную площадь для организации рабочих мест, проходов и проездов. Коэффициент дополнительной площади принимается в пределах от 1,5 до 4,0, его величина зависит от площади, занимаемой станком. Можно применять и нижеследующий метод расчета потребной площади цеха (участка):

где n — принятое количество станков; Si — площадь, занимаемая станком, рассчитываемая по габаритам станка в плане, м2; Kд — коэффициент для учета дополнительной площади (на проезды, проходы, расстояния между станками и между станками и элементами конструкции здания). Необходимые данные приведены в табл3.2

Таблица 3.1 Расчет производственной площади

Таблица 3.2…. — Величина коэффициента kд.

Полученная величина производственной площади является расчетной, ориентировочной. Она позволяет в первом приближении представить потребность в площадях для размещения оборудования участка или поточной линии на общем плане цеха или иного структурного подразделения предприятия. Проектируемый участок является одним из элементов подразделения более высокого порядка и должен вписаться в общий строй других производственных подразделений, например цеха.

Следует сказать, что производственные здания могут быть одноэтажными и многоэтажными. Для механообрабатывающих цехов преимущественно строят одноэтажные здания, так как применяют оборудование значительной массы, а также предметы труда могут быть крупными по весу и габаритам. Производственные здания включают несколько параллельных пролетов, образуемых рядами железобетонных или металлических колонн. В плане здание может иметь прямоугольную или квадратную формы, или их сочетание. Каждый пролет здания характеризуется следующими основными размерами: шириной пролета L, шагом колонн t и высотой пролета h, измеряемых в м. Для составления планировки участка нас будут интересовать первые два размера – ширина пролета и шаг колонн, т.е. сетка колонн. В механообрабатывающих цехах рекомендуется применять сетки колонн 18 х 6; 24 х 6; 18 х 12 или 24 х 12 м; здесь цифры 18 и 24 - выражают ширину пролета L, а цифры 6 и 12 - шаг колонн t в метрах. Поперек и вдоль пролетов предусматриваются проезды для внутрицехового транспорта и проходы для работающих. При проектировании проездов и проходов учитывают вид движения (одно- или двухсторонне) и грузоподъемность транспортных средств, рекомендуемые значения приведены в табл 3.3.

Таблица 3.3. Нормы ширины проходов и проездов для цеховых транспортных средств

Расстояние между параллельными проездами при проектировании принять минимум 24м, или другую величину, кратную шагу колонн. На плане ряды колонн нумеруются: горизонтальные помечают снизу вверх прописными буквами русского алфавита, вертикальные нумеруют слева направо арабскими цифрами, начиная с единицы. На планировке должны быть показаны: строительные элементы здания — колонны, стены, дверные проемы, прочие элементы; технологическое оборудование – металлообрабатывающие станки и рабочие места, другие виды оборудования; производственный инвентарь — верстаки, шкафы, складочные площадки для заготовок и готовых деталей; подъемно-транспортное оборудование – конвейеры, монорельсы, подъемники, краны; другие элементы.

Применяются два основных способа расположения оборудования: по типам оборудования (цехи и участки технологической специализации) и по ходу технологического процесса (цехи и участки предметной специализации). Первый способ характерен для единичного и мелкосерийного производства. Оборудование группируется по признаку однородности — участки токарных, фрезерных, шлифовальных станков и т.д. В механических цехах при обработке деталей, имеющих форму тел вращения, участки располагаются в следующем порядке: токарные, фрезерные, поперечно-строгальные, радиально- и вертикально-сверлильные станки и т.д. Учитывается также использование подъемно-транспортного оборудования. С этой целью оборудование распределяется на группы в зависимости от веса обрабатываемых деталей и потребности в кранах и транспортных средствах соответствующей грузоподъемности. При размещении оборудования по второму способу, характерному для цехов серийного и массового производства, руководствуются рядом правил: — длина линий станков не должна превышать 60 м с учетом требований нормального обслуживания производственного процесса; — линии станков следует размещать вдоль проходов; при передаче предметов труда из одного пролета в другой не должна нарушаться прямоточность движения продукции; — проходы и проезды должны пересекаться под прямыми углами во избежание излишних потерь площади; — при расположении каждой отдельной единицы оборудования в линии учитывается удобство размещения станков относительно транспортных устройств. Перед разработкой детальной планировки оборудования необходимо определиться с составом рабочих мест, в том числе многостаночных, и их оснащением.

В плане участок будет занимать прямоугольник, длина которого будет равна расстоянию между проездами, а ширина – как результат отношения величины расчетной (ориентировочной) площади к длине участка. Оборудование может быть размещено в один, два или более рядов, в зависимости от количества рабочих мест, габаритных размеров оборудования и расстояния между проездами. Располагаться оборудование в плане может быть вдоль, поперек или под углом к оси пролета. При расположении оборудования в несколько рядов, по условиям доставки заготовок и отправки готовых деталей, линия в плане может быть зигзаго- или П-образная. Общепринятым считается условие, когда на одном проезде располагаются места для складирования заготовок, а на другом, противоположным, собираются обработанные детали. Этот порядок соблюдается для всех участков, располагаемых в цехе. Зоны временного размещения заготовок и готовых деталей включаются в длину участка

Расположение оборудования поточной линии должно отвечать принципу прямоточности (передача обрабатываемых деталей между рабочими местами по кратчайшим расстояниям с наименьшими затратами труда и времени). Для этого станки располагают последовательно в соответствии с технологическими операциями. На участках механической обработки не допускается возвратное, кольцевое или петлеобразное движение деталей, создающее встречные потоки и затрудняющее осуществление транспортных операций. Кроме того, нужно предусмотреть: а) удобные подходы к рабочим местам; б) места необходимой площади для размещения деталей при образовании заделов; в) места для выполнения контрольных операций; г) места для проведения ремонта оборудования.

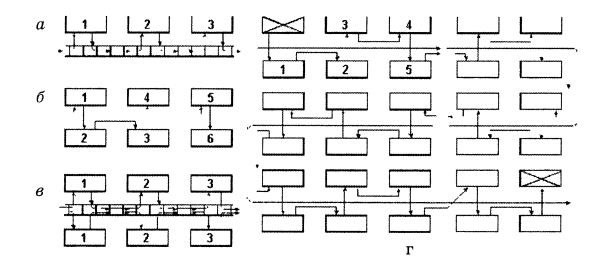

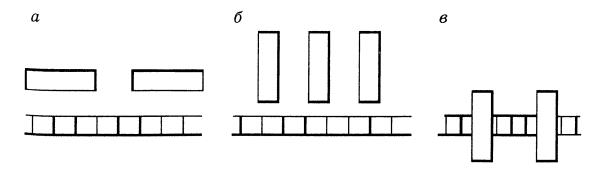

В поточных линиях станки также могут устанавливаться в один ряд (рис.3.1 4.9, а) или в два ряда (рис. 3.1 4.9, б); в последнем случае деталь в процессе обработки переходит с одного ряда на другой. Поточная линия может быть и с двумя параллельными потоками деталей (рис. 3.1 4.9, в). При обработке деталей с большим количеством операций поточной линии придают зигзагообразную форму с тем, чтобы длина каждого участка была равна длине других участков, т.е. равнялась 40...80 м, и чтобы выход готовых деталей осуществлялся в том же направлении, что и для других поточных линий (рис. 3.1 4.9, г). Цифры на рисунках указывают последовательность прохождения детали через станки поточных линий. Станки в поточных линиях с применением рольгангов или конвейеров могут устанавливаться относительно них параллельно (рис. 4.10, а) или перпендикулярно (рис. 4.10, б); они также могут быть и встроены в линию рольганга или конвейера (рис. 4.10, в)[5].

Рисунок 3.1 — Расстановка станков в поточных линиях

Рисунок 3.2— Расположение оборудования на поточной линии [7]

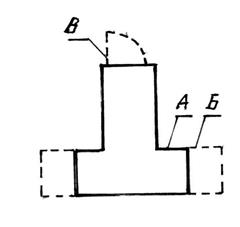

Для обозначения на планировке оборудования используют темплеты. Размеры темплет должны соответствовать габаритам станков. Внутри темплет указывают номер оборудования по спецификации к планировке, рис.3.2.

Рис. 3.2. Пример исполнения темплета. А – габаритные контуры оборудования в положении покоя; Б – контуры подвижных частей оборудования, движущихся в процессе выполнения работы; В – контуры крайних положений частей оборудования при техническом обслуживании и ремонте.

Спецификацию оборудования допускается размещать на чертеже планировки. Каждая единица оборудования должна иметь свой номер, в спецификации допустимо объединять в одной строке несколько станков одного типа и модели, табл.3.4. На плане должны быть указаны границы участка, проходы, проезды, длина и ширина участка. Таким образом, фактическая площадь, на которой будет располагаться участок или линия, определяется произведением длины участка (расстоянием между проездами) на его ширину, которая определяется по планировке.

Таблица 3.4. Спецификация оборудования

План выполняется в масштабе 1:100 (в курсовом проекте допустим 1:50) с соблюдением минимальных расстояний между станками и строительными элементами здания (табл.3.5 и рис.3.3).

Таблица 3. 5. Минимальные расстояния между станками и элементами конструкции здания

В процессе выполнения планировки участка или поточной линии необходимо проверить соблюдение норм удельной площади на единицу основного оборудования. Все станки в зависимости от габаритов делятся на три группы: мелкие, средние и крупные. Для каждой группы станков установлены нормы удельной площади: для мелких станков — до 12 м2; для средних — до 25; для крупных — до 45 м2. Норма удельной площади дается с учетом проездов и проходов на участке. Планировка выполнена правильно, если

где Fпл — площадь по результатам проектирования, м2; к — количество групп станков на участке или поточной линии, шт.; gi — количество станков i-и группы, шт.; fi — удельная площадь на один станок i-и группы, м 2 /шт.

где Н – ширина участка в плане,м; L- длина участка в плане, м. Оптимальность варианта планировки участка можно оценить с помощью коэффициента полезного использования площади участка:

где По нормативам Kпс = 0,4…0,65[7].

Планирование и организация ремонта оборудования Оборудование в процессе эксплуатации периодически нуждается в восстановлении необходимых эксплуатационных свойств путем ремонта. Ремонт продлевает сроки использования оборудования. Главная цель ремонтного хозяйства предприятия — обеспечение постоянной работоспособности и предупреждение п

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-13; просмотров: 218; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (1)

, (1) , (2)

, (2)

,

,

,

, ,

,

,

, ,

, - площадь, занимаемая станком, рассчитанная по габаритам станка с учетом коэффициента дополнительной площади, м2.

- площадь, занимаемая станком, рассчитанная по габаритам станка с учетом коэффициента дополнительной площади, м2.