Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы для устройства основанийСтр 1 из 10Следующая ⇒

Материалы для устройства оснований Природные каменные материалы. Классификация и свойства. Область применения. Общие сведения Природный камень служил основным строительным материалом еще первобытному человеку. Все древние постройки: храмы, дворцы, крепости, мосты, акведуки, ритуальные сооружения возводились из природного камня и поражают современного человека, как удивительные "Чудеса Света". Во многих странах: Египте, Мексике, Греции, Италии, Китае, Камбодже, Индии сохранилось большое количество выдающихся памятников каменного зодчества, являющихся архитектурно-строительной составляющей древнейших цивилизаций, существовавших на Земле. Каменные природные материалы очень прочны, долговечны, огнестойки, изготовлены из местного сырья. В наше время природные плотные каменные материалы уже не используются для возведения стен, арок, куполов, колонн и других несущих конструкций, т.к. они трудоемки, обладают большой массой и высокой теплопроводностью. Но из-за положительных эксплуатационных и эстетических качеств продолжают широко применяться для облицовочных работ, устройства полов, дорожных покрытий и пр. Пористые природные материалы применяются в конструкциях стен жилых и общественных зданий в виде стеновых камней и блоков. Отходы горнодобывающей и камнеобрабатывающей промышленности используются в качестве заполнителя для бетонов, изготовления других искусственных каменных изделий на минеральном и органическом вяжущем. Характеристика и применение природных каменных изделий Грубообработанные каменные изделия Бутовый камень (бут) - куски камня неправильной формы, размером не более 50 см по наибольшему измерению. Бутовый камень может быть рваный (неправильной формы) и постелистый. Для получения рваного бута и щебня разработку пород осуществляют преимущественно взрывным способом. Плитняковый бут получают из пород пластового залегания. Крупные отдельности такой породы, ограниченные трещинами, отделяют экскаватором с последующей развалкой кусков до требуемых размеров камнекольным инструментом. Бутовый камень получают разработкой местных осадочных и изверженных пород, отвечающих проектным требованиям в отношении прочности, морозостойкости, водостойкости.

Бут из осадочных пород (известняков, доломитов, песчаников) не должен содержать примесей глины, рыхлых прослоек и включений пирита. Из бута возводят плотины и другие гидротехнические сооружения, его применяют для подпорных стенок, кладки фундаментов и стен неотапливаемых зданий. Большое количество бутового камня перерабатывается в щебень. Щебень - куски камня размером 5-70 мм (для гидротехнического строительства до 150 мм). Получают его дроблением бутового камня. Для обеспечения нужного зернового состава щебня процесс дробления осуществляют в несколько стадий. Встречается и природный щебень, называемый дресвой. Гравий состоит из окатанных зерен тех же размеров, что и у щебня. Его получают просеиванием рыхлых осадочных пород, в необходимых случаях применяют промывку для удаления вредных примесей (глины, пыли).

Песок состоит из зерен различных минералов (кварца, полевого шпата, слюды и др.) с размерами 0,16-5 мм. Применяют природные и искусственные (дробленые) пески. Щебень, гравий и песок используют в качестве заполнителей для бетонов. Предприятия-поставщики на эти материалы должны выдавать сертификат радиационно-гигиенической оценки о содержании естественных радионуклидов. Камни и плиты Стеновые камни получают из туфов и пористых известняков путем выпиливания механизированным способом из массива горной породы или распиловки блоков-заготовок. Камни применяют для кладки наружных и внутренних стен и перегородок. Основные размеры стеновых камней: 390x190x188; 490x240x188; 390x190x288 мм. Каждый такой камень заменяет в кладке 8-12 кирпичей. Целесообразно изготовлять и применять стеновые блоки объемом не менее 0,1 м из туфа, известняка, доломита, песчаника или пористого андезита. Укрупнение камней уменьшает затраты труда, позволяет перейти к индустриальным методам строительства. Стены из мелкопористого природного камня не требуют наружной штукатурки или облицовки.

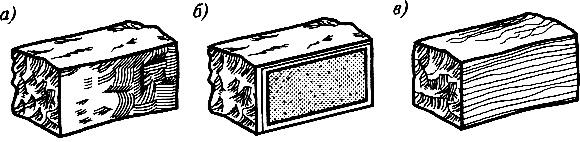

Блоки: а) колотый; б) тесаный; в) пиленый

Для наружных стен применяют камни плотностью не более 2300 кг/м. Водопоглощение камня должно быть не более 30%, морозостойкость - не менее 15.

Для облицовки гидротехнических сооружений, набережных, устоев мостов, цокольной части монументальных зданий применяют камни и плиты из гранита и других изверженных пород, которым свойственна высокая морозостойкость, прочность и твердость. Камни для облицовки могут быть плитообразные (толщиной 15-25 см), утолщенные пирамидального вида (толщиной 30 см и более). Наружная облицовка зданий может выполняться из атмосферостойких осадочных пород (известняков, доломитов, песчаников, туфов), которые легче поддаются обработке и экономнее гранитных пород. Для внутренней облицовки общественных зданий и сооружений (например, станций метрополитена) широко используют плиты, получаемые из хорошо распиливающихся пород: мрамора, ангидрида, гипса. Плиты для наружной облицовки имеют толщину 4-8 см, для внутренней - 1,2-4 см. Применение алмазных резцов позволяет изготовлять тонкие (5-10 мм) экономичные плиты, стоимость которых в 2-4 раза ниже, чем обычных. Тонкие плиты находят широкое применение, особенно для внутренней облицовки. Специальные облицовки применяют для защиты от коррозии и действия высоких температур. Для защиты от растворов кислот (кроме плавиковой и кремнефтористоводородной) используют андезит, гранит, сиенит, диабаз, кварцит, кремнистый песчаник и другие кислотостойкие породы. Цокольные плиты, а также детали карнизов, поясков и других выступающих частей сооружений изготовляют из стойких пород. Эти изделия не должны иметь волосных трещин, им придается такая форма, чтобы на них не задерживалась вода от дождя и тающего снега. Плиты для полов и каменных ступеней внутренних лестниц должны иметь высокие износостойкость и декоративные свойства, соответствующие архитектуре интерьера. Природные каменные материалы применяют в больших количествах для гидротехнических сооружений. В зоне переменного уровня воды условия службы материала особенно неблагоприятны: камень испытывает многократное замораживание и оттаивание в насыщенном водой состоянии. Защитную облицовку в этой зоне устраивают из плотных изверженных пород, имеющих водопоглощение не более 1%, марку по прочности - не ниже 80-100 МПа и по морозостойкости - 150-500 в зависимости от класса сооружения, климатических и других условий эксплуатации. Соответствующим требованиям должны удовлетворять и материалы для каменных набросных плотин. Внутренние части набросок можно сделать из камня, полученного из осадочных пород марок 30-60 МПа с коэффициентом размягчения не менее 0,7-0,8. Каменные материалы проверяют на влияние веществ, растворенных в воде (морской, грунтовой, речной, болотной). Бортовые камни, отделяющие проезжую часть дороги от тротуара, изготовляют из плотных изверженных пород (гранита, диабаза и т.п.), отличающихся высокой морозо- и износостойкостью и прочностью. Бортовые камни бывают прямые и лекальные, высокие - до 40 см и низкие - до 30 см. Эти камни применяют вместо бетонных при соответствующем технико-экономическом обосновании. Брусчатка для мощения дорог имеет форму бруска, слегка суживающегося книзу. Брусчатку изготовляют механизированным способом из однородных мелко- и среднезернистых пород (диабаза и др.). Из таких пород изготовляют шашку для мозаиковой мостовой (приближающуюся по форме к кубу) и шашку для мощения (в виде усеченной пирамиды).

Тротуарные плиты изготовляют из гнейсов и подобных ему слоистых горных пород. Они имеют форму прямоугольной или квадратной плиты со стороной 20-80 см с ровной поверхностью, толщиной не менее 4 см и не более 15 см. Укрепление грунтов Основные положения. Классификация грунтов. Физико-химические и механические процессы при укреплении грунтов. Укрепление грунтов неорганическими вяжущими материалами. Укрепление грунтов органическими вяжущими материалами. Комплексное укрепление грунтов. Проектирование составов смесей грунтов, укреплённых вяжущими. Свойства укрепленных грунтов. Цементация грунтов Данный метод применяется для закрепления обломочных скальных отложений крупно- и среднезернистых песков, галечниковых отложений, а также для заполнения образованных в грунтах карстовых пустот. Что касается цементного раствора, то он формируется в водоцементном отношении от 0,5 до 10. В отдельных случаях в него добавляют песок. Цементация грунтов на большую глубину осуществляется через скважину диаметром 65 мм. Долговечность цементации напрямую зависит от наличия грунтовых вод и скорости их потока. Широкое применение цементация грунтов получила при заполнении подземных выработок и карстовых пустот. В отдельных случаях к ней прибегают для организации отдельных фундаментов из трещиноватой скалы или закреплённого песка. Силикатизация грунтов Данный метод применяется для закрепления как водонасыщенных, так и сухих песков, микропористых просадочных, а также некоторых видов насыпных грунтов. Сущность метода достаточно проста: в лёссы и пески нагнетается жидкое стекло (силикат натрия), который и цементирует поры грунта, повышая тем самым прочность связей между частицами. Независимо от степени водонасыщения песчаные грунты укрепляют двухрастворным способом. Сперва в ход идёт силикат натрия, а вслед за ним хлористый кальций, значительно ускоряющий процесс образование гелия кремниевой кислоты в воде. Закрепление грунтов посредством силикатизации может быть применено, если коэффициент фильтрации основания лежит в районе от 3 до 80 м/сутки. Грунты, пропитанные смолами или нефтепродуктами, силикатизации не подлежат. Глинизация и битумизация

Битумизация целесообразна в тех случаях, когда цементация невозможна по причине высокой скорости течения грунтовых вод (90 м/сутки и более). Как видим, современные технические возможности позволяют осуществлять закрепление грунтов самыми различными способами. Правильно выбрав технологию и неукоснительно соблюдая правила её выполнения, можно произвести закрепление грунтового основания любого типа.

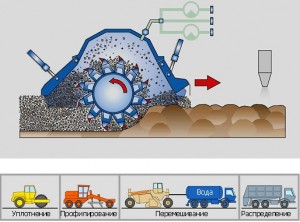

Суть данной технологии заключается в измельчении и перемешивании прямо на месте строительства (на дороге) местного грунта с вяжущим (как правило цемент) с Для выполнения работ используется специальный комплект оборудования основным элементом, которого являются современные высокопроизводительные грунтосмесительные дорожные фрезы – стабилизаторы грунта и ресайклеры. Данная техника может обеспечить высокое качество работ с производительность до 5 000м2 в смену, перемешивая грунт за один проход на глубину 250мм- 500мм. В результате вместо привозного материала (песок, щебень) в конструкции основания или покрытия объекта используется укрепленный местный грунт с заданными характеристиками. Благодаря чему сокращается срок строительства и исключается большой объем работ и затрат которые мы вынуждены были бы выполнить если бы использовали традиционные методы строительства (выемка и вывоз грунта, доставка, укладка и уплотнение песка и щебня).

При кажущейся простоте данный метод требует опыта, точного соблюдения технологии выполнения и постоянного лабораторного контроля на всех этапах работ. Без чего сложно обеспечить требуемое качество. Кроме того наш многолетней опыт показал, что универсальных добавок и составов не существует. Поэтому для каждого объекта нами подбирается оптимальный состав компонентов. Мы используем уникальные вяжущие материалы на основе модифицированных природных алюмосиликатов (ГУТГ, АлСилк, МКД, Бастинон КМД). Они разработаны и производятся в Санкт-Петербурге. В отличии от импортных аналогов эти добавки созданы уже с учетом геологической и климатической специфики нашего региона и значительно дешевле. При подборе состава мы всесторонне учитываем не только свойства и геолого-геодезические характеристики грунтов, но и все факторы, определяющие условия в которых в дальнейшем будет эксплуатироваться объект и возможные перспективы их изменения. Е.2 Приготовление смесей Для приготовления смесей грунты предварительно высушивают и просеивают через сито с отверстиями 25 мм (крупнообломочные грунты) или 5 мм (песчаные и глинистые грунты). В случаях, когда предусмотрено улучшение зернового состава грунта, вносят соответствующие добавки.

При использовании в качестве вяжущих жидкого битума или битумной эмульсии грунты в воздушно-сухом состоянии сначала перемешивают с активными добавками, увлажняют до оптимальной влажности при смешении, после чего вводят битум, предварительно нагретый до рабочей температуры или битумную эмульсию. Смесь грунта с вяжущим перемешивают, увлажняют до оптимальной влажности при уплотнении и вновь перемешивают. Смеси без добавок активных веществ приготавливают следующим образом: перемешивают увлажненный до влажности перемешивания грунт с вяжущим, затем доувлажняют до оптимальной влажности уплотнения и снова перемешивают. Смеси из грунтов, укрепленных двумя вяжущими (битумной эмульсией и цементом или жидким битумом и цементом) готовят следующим образом. Воздушно-сухой грунт перемешивают с цементом и увлажняют. В смесь добавляют битумную эмульсию или жидкий битум и перемешивают до получения однородной по цвету массы в мешалке без подогрева. Для определения оптимального состава смеси готовят 4–6 составов с несколькими дозировками органического вяжущего. При комплексной обработке грунта двумя вяжущими варьируют содержание как минерального, так и органического вяжущего. Д.2.2 Испытания образцов Предел прочности на растяжение при изгибе и при сжатии определяют на образцах, подвергнутых полному или капиллярному водонасыщению. Образцы укрепленных грунтов, применяемых в районах со среднемесячной температурой наиболее холодного месяца минус 10оС и ниже, водонасыщают полностью. Если в районах применения укрепленных грунтов эта температура выше минус 10оС - подвергают капиллярному водонасыщению. Полное водонасыщение образцов производят в спокойной воде в течение трех суток, причем в первые сутки образцы погружают в воду на 1/3 высоты, а в последующие – полностью. Капиллярное водонасыщение образцов производят через слой влажного песка, используя специальное приспособление (см. рисунок Г.1, приложение Г). Образцы капиллярно насыщают в течение трех суток. Предел прочности при сжатии определяют на гидравлическом или механическом прессе. Пресс должен быть снабжен силоизмерителем, позволяющим определять прочность при сжатии с погрешностью 2%. Скорость нагружения при холостом ходе пресса должна составлять 3 мм/мин. Образец устанавливают в центре нижней плиты и производят его нагружение. Предел прочности при сжатии Rcж вычисляют по формуле:

где: Р – разрушающая нагрузка, Н; 10-2 – коэффициент пересчета в МПа; F – первоначальная площадь поперечного сечения образца, см2. За результат определения принимают среднее арифметическое значение испытания трех образцов. Предел прочности на растяжение при изгибе определяют на образцах-балочках. Испытания проводят на прессах, оборудованных дополнительно специальными траверсами, несущими на себе цилиндрические опоры для балочек, при этом одна из опор должна быть подвижной. Перед испытанием образцы насыщают водой и помещают на две опоры, расстояние между которыми составляет 14 см для балочек размером 4?4?16 см и 30 см – для балочек размером 10?10?40 см. Образец нагружают по середине пролета по всей ширине через подкладку под верхнюю плиту пресса. Предел прочности на растяжение при изгибе Rизг вычисляют по формуле:

где: Р – разрушающая нагрузка, Н; l - расстояние между опорами, см; b, h – соответственно, ширина и высота балочки, см. Таблица Ж.2 – Вяжущие минеральные

Таблица А.2 – Область применения грунтов, укреплённых минеральными вяжущими материалами

http://b2bresurs.com/stabilizaciya-gruntov/ http://www.status-grunt.ru/tehnologii/stabilizaciya-grunta/ http://stroitrast.ru/stabilizaciya-grunta/

Органические вяжущие. Определение. Общие свойства органических вяжущих. Классификация органических вяжущих материалов по происхождению, вязкости, назначению. Органические вяжущие представляют собой группу природных или искусственных твердых, вязкопластичных или жидких веществ, состоящих из смеси органических высокомолекулярных соединений. Органические вяжущие материалы имеют ряд положительных свойств: хорошо прилипают к поверхности минеральных материалов (после соответствующей подготовки), обладают достаточной пластичностью и эластичностью, относительно стойки против атмосферных факторов, практически не растворимы в воде и являются водоотталкивающими (гидрофобными). Сырьем для производства органических вяжущих являются: нефть, каменный уголь, горючие сланцы, торф, которые подвергают физико-химической переработке (фракционной разгонке, сухой деструктивной перегонке и др.); в результате, помимо других ценных продуктов, получают смолообразующие остатки. Эти остатки подвергают дополнительной переработке с целью получения таких свойств, которые присущи органическим вяжущим материалам: хорошая когезия и адгезия. В зависимости от химического состава органические вяжущие материалы делят на битумы и дегти. Битумы – водонерастворимые материалы, которые состоят из смеси углеводородов, и их кислородных, сернистых и азотных производных, растворимых в сероуглероде СS2 или четыреххлористом углероде ССl4. Они бывают твердые, вязкие и жидкие. Дегти – водонерастворимые материалы, состоящие из углеводородов и их сернистых, азотистых и кислородных производных ароматического ряда. Они бывают жидкими и вязкими. о роду сырья битумы разделяются на природные и искусственные (нефтяные и сланцевые), а дегти – только искусственные (торфяные, древесные и каменноугольные). К органическим вяжущим материалам относятся: 1) битумы нефтяные дорожные вязкие, улучшенные; 2) битумы нефтяные дорожные жидкие, улучшенные; 3) битумы сланцевые; 4) дегти каменноугольные дорожные; 5) эмульсии битумные и дегтевые. Для улучшения свойств в битумы иногда вводят ПАВ (поверхностно-активные вещества). Битумные эмульсии – дисперсные системы, состоящие из диспергированного вяжущего материала в водной среде с добавкой эмульгатора. При нормальной температуре эмульсии текучи и применяются в холодном или теплом состоянии, но не ниже +2oС. При распределении эмульсии тонким слоем на поверхности каменных материалов они распадаются и выделяют вяжущий материал с первоначальными (до диспергирования) свойствами. По элементарному химическому составу все битумы достаточно близки между собой. Они состоят из 80-87% углерода, 10-12% водорода, 0,5-1,5% кислорода, 0,5-3,5% серы (в природных битумах до 10%), до 1% азота. В виде сложных соединений в битумах имеются следы металлов Ni, Co, Fe, U, V. Как видно из элементарного химического состава, в битуме количественно пре-обладают два элемента: углерод и водород. Поэтому такие соединения называются углеводородными. 4.1. Нефтяные битумы. Нефть, её элементарный, фракционный составы. Основные методы переработки нефти. Битумы нефтяные вязкие, Схемы производства остаточных и окисленных битумов. Схема производства компаундированных битумов. 4.2. Состав и структура нефтяных битумов. Свойства вязких битумов. Методы определения свойств. Вязкие дорожные битумы. Марки. Области применения. 4.3. Битумы нефтяные жидкие дорожные. Методы получения. Свойства. Методы определения свойств. Область применения. 4.4. Битумы строительные, кровельные, специальные. Сланцевые битумы. Дёгти. Получение. Свойства. Применение. 4.5. Битумные и дегтевые эмульсии. Классификация. Методы производства эмульсий. Свойства дорожных эмульсий. Назначение дорожных эмульсий. 4.6. Битумы природные (асфальты). Виды и свойства природных битумов. Использование в строительстве. 4.7. Старение органических вяжущих и методы повышения их стабильности. Сущность процесса старения. 5. Добавки, улучшающие свойства органических вяжущих. Полимербитумное вяжущее. Битуморезиновые вяжущие. Транспортирование и хранение органических вяжущих материалов. Асфальтобетон 6.1. Определение и общие сведения об асфальтобетонах. Классификация, область применения асфальтобетона. Материалы для приготовления асфальтобетона и технические требования к ним. Зерновой состав минеральных материалов и влияние его компонентов на свойства асфальтобетон. Распределение битума в асфальтобетоне. Строительно-технические свойства и методы испытаний асфальтобетона. Нормативные требования к асфальтобетону. 6.2. Проектирование составов асфальтобетона. Общие принципы приготовления асфальтобетонных смесей. 6.3. Основные технологические процессы при приготовлении асфальтобетонной смеси. Заводы непрерывного и периодического действия. Сушка исходных материалов. 6.4. Организация битумного хозяйства на асфальтобетонных заводах (АБЗ). Методы подачи и перемешивания исходных компонентов асфальтобетонных смесей. Температурный режим приготовления смесей Холодный асфальтобетон. Его состав, свойства, технология приготовления. Области применения. Литой асфальтобетон. Его состав, свойства, особенности производства. Область применения. Щебеночно-мастичный асфальтобетон. Состав, свойства и области применения. Дёгтебетон, исходные материалы, состав, свойства, области применения. Современные пути и методы улучшения свойств асфальтобетонов. Применение ПАВ и различных добавок, активация минеральных материалов. Гидроизоляционные материалы Классификация кровельных и гидроизоляционных материалов. Классификация. Рулонные кровельные и гидроизоляционные материалы. Мастики. Герметики. Гидроизоляционные материалы в дорожном строительстве.

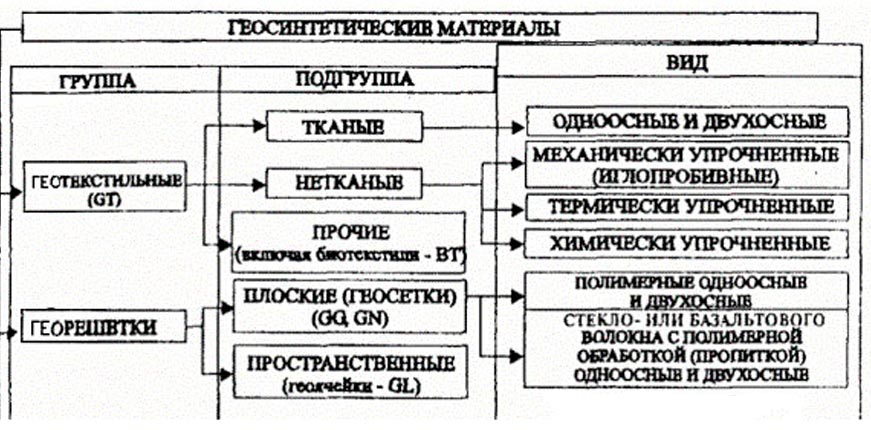

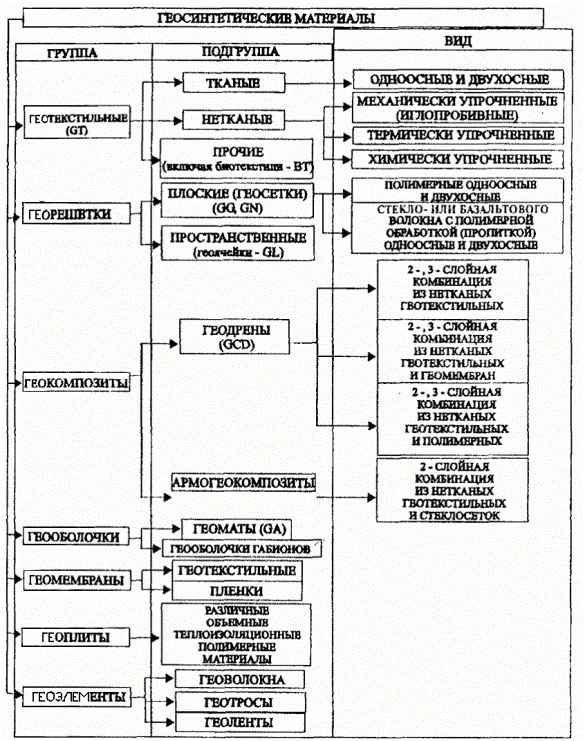

Геосинтетические материалы представляют собой класс строительных материалов, различающихся по структуре, технологии производства, показателям свойств, составу сырья. Их объединяет удобная форма поставки (рулоны, блоки, плиты), возможность обеспечения высокого качества геосинтетические материалов в условиях заводского изготовления, то есть возможность создания дополнительных слоев (прослоек) гарантированного качества при минимальных трудозатратах на месте производства работ и минимальных относительных транспортных расходах. Их назначение, области применения, выполняемые функции различаются. Для упрощения возможного предварительного выбора представлена классификация геосинтетических материалов по структуре-технологии производства, достаточная для регламентации их применения в названной области. Область, эффективность и целесообразность применения синтетических рулонных материалов определяются их свойствами, которые зависят от состава сырья, технологии производства и структуры. Общая характеристика геосинтетических материалов по наиболее распространенному сырью изготовления (полиамид, полиэфир и полипропилен) приведена в табл. 2.1. Предпочтительным видом сырья для изготовления геосинтетических материалов дорожного назначения является полиэфир. Следует ограничивать применение полиамидных геосинтетических материалов в кислотных средах (рН < 5,0), полипропиленовых – в условиях длительного действия значительной по величине нагрузки, полиэфирных – на контакте со слоями, содержащими известь, цемент, в других щелочных средах с рН ≥ 9. Следует также предъявлять более жесткие требования по транспортировке и укладке полипропиленовых и полиамидных геосинтетических материалов с точки зрения светового воздействия или использовать разновидности геосинтетических материалов из сырья, стабилизированного по отношению к воздействию ультрафиолетового излучения. Геосинтетические материалы из вторичного сырья, в том числе содержащего несинтетические компоненты, могут быть использованы только в качестве временной прослойки, например, для защиты откосов на период формирования биологического типа укрепления. Требуемые минимальные значения показателей свойств по п. 3 настоящих Рекомендаций должны при этом соблюдаться. Наиболее распространенная группа материалов из состава геосинтетических – геотекстильные, прежде всего, нетканые, а также тканые и прочие – трикотажные (вязаные), плетеные нитепрошивные, биотекстили из несинтетического сырья. Тканые материалы имеют регулярную структуру, повышенную прочность, высокий модуль упругости, но не обладают достаточной водопроницаемостью в плоскости полотна. Такие материалы целесообразно применять в случаях, когда прослойки должны выполнять функции армирования, защиты, но не дренирования. Различают одноосные тканые геосинтетические материалы (усиленные в одном, обычно продольном, направлении) и двухосные, имеющие близкие значения механических характеристик в продольном и поперечном направлениях. Свойства нетканых геотекстильных материалов, представляющих собой хаотичное переплетение коротких или длинных волокон, зависят от способа упрочнения (соединения волокон). Нетканые геотекстильные материалы упрочняют механическим, термическим или химическим способами. Механические упрочненные (иглопробивные) нетканые материалы отличаются достаточной прочностью, высокой деформативностью, защитными свойствами, водопроницаемостью в плоскости полотна и направлении, ей нормальном. Их основные функции – дренирование и защита, в отдельных случаях при возникновении больших деформаций – армирование (например, при укладке в основание тонкой насыпи временной дороги). Термически упрочненные нетканые материалы имеют небольшую деформативность, применимы для выполнения функций зашиты, в отдельных случаях армирования, но не дренирования. При химическом упрочнении (склеивании) свойства получаемых полотен определяются видом связующего. Такие материалы могут быть подвержены быстрому старению в условиях эксплуатации, в связи с чем срок их службы должен быть технически обоснован. При комбинированном упрочнении сочетают обычно механический и термический способ упрочнения, что дает возможность улучшить механические характеристики при некотором ухудшении водно-физических свойств по отношению к механически упрочненным нетканым материалам.

Геосетки из стекло- или базальтового волокна имеют более высокие механические характеристики, однако их свойства менее стабильны в сравнении с полимерными геосетками по отношению к возможным агрессивным воздействиям в процессе эксплуатации. Они должны иметь специальную обработку – пропитку, обеспечивающую необходимый срок службы. Различают одноосные и двухосные георешетки (аналогично тканым геосинтетическим материалам). Пространственные георешетки имеют сотовую структуру при размере ячеек в плане 200 – 400 мм и высоте 50 – 200 мм. Они поставляются в блоках в сложенном виде, в разложенном виде размеры в плане обычно 2,5×(6 – 15) м. Применяются для укрепления откосов в сочетании с различным заполнением ячеек, армирования нижних слоев дорожных одежд, насыпей. Стенки ячеек могут иметь рифление, отверстия по отдельным стенкам для пропуска полимерных тросов с последующим созданием анкерного удерживающего крепления на поверхности откоса и для пропуска воды. Геокомпозиты в виде геодрен – многослойные рулонные или блочные материалы, обладающие высокой водопропускной способностью в плоскости полотна. Используются как дренирующий слой при создании плоскостного дренажа в дорожной конструкции, перехватывающего дренажа в обводненных выемках и др. Основная разновидность – два слоя фильтра из нетканого геотекстильного материала с жестким каркасом между ними из полимерной геосетки или менее жестким из высокопористого нетканого материала толщиной обычно 10 – 30 мм. Имеются разновидности с заменой слоя (слоев) фильтра на геомембрану (перехватывающий дренаж) с устройством фильтра только по одной плоскости материала. Геокомпозиты из нетканого геотекстильного полотна и объединенной с ним геосетки из стекло- или базальтового волокна применяются для армирования покрытий (армогеокомпозиты). Наличие нетканого полотна обеспечивает лучшие условия по контакту с материалами окружающих слоев и лучшее выполнение функций по исключению (снижению) процесса проявления «отраженных» трещин, наличие геосетки обеспечивает армирование вышележащего слоя асфальтобетонного покрытия. Геооболочки в виде геоматов – объемные из нерегулярно сплавленных волокон или объединенные в отдельных местах два слоя нетканых геотекстильных материалов с образованием открытых с одной стороны емкостей для заполнителя. Заполнение геоматов выполняется, как правило, на месте производства работ. Основное назначение – укрепление откосов. Геооболочки габионов – плоские геосетки, поставляемые в виде многослойных блоков, собираемых на месте производства работ в объемные элементы с линейными размерами, как правило, 2×3÷6 м, толщиной 0,4 – 1,0 м, разделенные на секции с линейными размерами 0,5 – 1,0 м. Геооболочки габионов заполняются на месте производства работ минеральным заполнителем и служат для повышения общей и местной устойчивости откосов. Имеются различные разновидности, в частности, обеспечивающие заделку габиона в тело насыпи. Геомембраны – гидроизоляционные материалы на основе пленочных или обрабатываемых вяжущим, как правило, на месте производства работ, нетканых геосинтетических материалов. Последние отличаются большей надежностью вследствие, прежде всего, повышенной стойкости к возможным местным повреждениям в процессе строительства и эксплуатации. Кроме того, геомембраны на основе нетканых геотекстильных материалов имеют более широкую область применения – помимо создания гидроизолирующих прослоек для снижения притока воды в рабочий слой земляного полотна применимы также для укрепления сооружений поверхностного водоотвода. Разновидность геомембран – нетканые геотекстильные материалы, выпускаемые с заполнителем в виде порошка бентонитовой глины, образующей при увлажнении водонепроницаемый слой. Металлы Определение и классификация металлов и сплавов. Атомно- кристаллическое строение металлов. Механические свойства металлов и методы испытаний. Формирование структуры при кристаллизации. Диаграмма железо-углерод, состав и структура сталей и чугунов. Влияние углерода и примесей на свойства сталей. Модифицирование структуры и свойств сталей. 11.1. Легированные стали. Виды сплавов: железоуглеродистые сплавы; состав и структура сталей и чугунов. Основы получения чугунов и сталей. Высокопрочные стали, конструкционные строительные стали; мостовые стали. 11.2. Марки и механические характеристики строительных сталей. Стальная арматура для железобетонных конструкций и ее маркировка. Механические свойства чугунов различной структуры. Области их применения.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 118; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.106.100 (0.092 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Данные методы способны существенно уменьшить водонепроницаемость скальных трещиноватых пород. Смесь подаётся через трубу-инъектор диаметром 20-35 мм. Как и при силикатизации, происходит нагнетание водной суспензии, содержание монтмориллонита в которой составляет порядка 60%. Для лучшего заполнения раствором пор грунта, непосредственно перед началом глинизации в инъектор нагнетается около 20 дм3воды под давлением в несколько атмосфер.

Данные методы способны существенно уменьшить водонепроницаемость скальных трещиноватых пород. Смесь подаётся через трубу-инъектор диаметром 20-35 мм. Как и при силикатизации, происходит нагнетание водной суспензии, содержание монтмориллонита в которой составляет порядка 60%. Для лучшего заполнения раствором пор грунта, непосредственно перед началом глинизации в инъектор нагнетается около 20 дм3воды под давлением в несколько атмосфер. одновременным введением состава специально подобранного комплекса веществ.

одновременным введением состава специально подобранного комплекса веществ.

Плоские георешетки (геосетки) отличаются высокими механическими характеристиками и применяются для создания армирующих прослоек. Полимерными геосетками армируют основания дорожных одежд из крупнофракционных материалов, откосы насыпей, геосетками из стекло- или базальтового волокна – верхние слои дорожных одежд из разного вида асфальтобетонов. Геосетки обычно имеют ячейки с линейными размерами 5 – 40 мм. Наличие и размер ячеек, толщина элементов определяют механические характеристики материалов и степень их связи с материалами контактирующих слоев.

Плоские георешетки (геосетки) отличаются высокими механическими характеристиками и применяются для создания армирующих прослоек. Полимерными геосетками армируют основания дорожных одежд из крупнофракционных материалов, откосы насыпей, геосетками из стекло- или базальтового волокна – верхние слои дорожных одежд из разного вида асфальтобетонов. Геосетки обычно имеют ячейки с линейными размерами 5 – 40 мм. Наличие и размер ячеек, толщина элементов определяют механические характеристики материалов и степень их связи с материалами контактирующих слоев.