Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация и условные обозначения портландцементаСодержание книги

Поиск на нашем сайте

Лабораторная работа №4 Определение свойств и оценка качества портландцемента

Введение

Цемент – порошкообразный строительный вяжущий материал, который обладает гидравлическими свойствами, состоит из клинкера и, при необходимости, гипса или его производных и добавок. Гидравлические свойства – способность тонкоизмельченного материала, затворённого водой, после предварительного твердения на воздухе или без него продолжать твердеть в воде и на воздухе. Портландцемент – цемент, получаемый на основе портландцементного клинкера. Портландцементный клинкер – продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящий из высокоосновных силикатов кальция и высокоосновных алюминатов кальция. Сырьём для производства портландцементного клинкера служат карбонатные горные породы (известняк, мел, известняк-ракушечник, известковый туф), глинистые горные породы, мергели (природная смесь известняков и глин). Карбонатные горные породы вносят в состав сырьевой смеси оксид СаО, глинистые – оксиды кремния, алюминия и железа. Сырьевая смесь обжигается в печах при температуре около 1450 ОС. В результате образуются основные минералы портландцементного клинкера: - алит 3CaO·SiO2 (условное обозначение С3S); - белит 2CaO·SiO2 (условное обозначение С2S); - целит 3CaO·Al2O3 (условное обозначение С3А); - 4CaO·Al2O3·Fe2O3 (условное обозначение С4АF). Алит и белит являются главными минералами портландцемента, обеспечивающими ему гидравлические свойства, схватывание, твердение и набор прочности. В соответствие с ГОСТ 31108 их суммарное содержание в клинкере должно быть не менее 67 %. Клинкер представляет собой очень твёрдые гранулы серого цвета размером 15-25 мм, которые измельчаются в тонкий порошок в многокамерных шаровых мельницах. Для регулирования сроков схватывания при помоле вводят добавки, содержащие сульфат кальция CaSO4 (например, гипсовый камень 2-5 % от массы клинкера). Портландцемент при затворении его водой образует цементное тесто, которое со временем затвердевает, превращаясь в цементный камень, связывая при этом химически инертные компоненты в единое целое. Цементное тесто – однородная пластичная смесь цемента с водой. Цементный камень – материал, образующийся в результате гидратации и твердения цемента.

Портландцемент – главное вяжущее при проведении общестроительных работ. Портландцемент широко применяется при изготовлении монолитных и сборных бетонных и железобетонных конструкций различного назначения, для производства строительных растворов, сухих строительных смесей. Цель лабораторной работы: изучение студентами классификации портландцемента, ознакомление со стандартными методами определения физических, технологических и физико-механических свойств портландцемента. Нормативные ссылки В настоящих методических указаниях использованы ссылки на следующие нормативные документы: ГОСТ 10178-85. Портландцемент и шлакопортландцемент. Технические условия. ГОСТ 30515-97. Цементы. Общие технические условия. ГОСТ 31108-2003. Цементы общестроительные. Технические условия. ГОСТ 310.1-76. Цементы. Методы испытаний. Общие положения. ГОСТ 310.2-76. Цементы. Методы определения тонкости помола. ГОСТ 310.3-76. Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объёма. ГОСТ 310.4-76. Цементы. Методы определения предела прочности при изгибе и сжатии. ГОСТ 13744-2001. Цементы. Методы испытаний с использованием полифракционного песка. Программа работы Для реализации поставленной цели необходимо: 1) изучить классификацию портландцемента; 2) ознакомиться с методами лабораторных испытаний портландцемента; 3) определить на лабораторной пробе портландцемента некоторые его свойства (истинную и насыпную плотность, тонкость помола, нормальную густоту, сроки схватывания, равномерность изменения объёма, прочность при сжатии и изгибе). 3 Методика выполнения работы

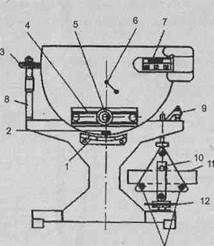

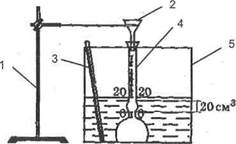

Испытания портландцемента Проведение испытаний. Пробу цемента высушивают в сушильном шкафу при температуре 105-110 ОС в течении двух часов и охлаждают в эксикаторе. Объемомер помещают в сосуд с водой, чтобы градуированная часть его была погружена в воду. Температура воды должна быть (20 ± 2) °С, т. е. соответствовать температуре, при которой производилась тарировка прибора. Во избежание всплывания прибор закрепляют на штативе.

Рисунок 1 – Объемомер Ле Шателье: 1 — штатив; 2 — воронка; 3 — термометр; 4 — объемомер; 5 — сосуд с водой

Объемомер заполняют безводной жидкостью (керосин) до нижней круговой черты. Верхнюю часть, свободную от жидкости, вытирают тампоном из фильтровальной бумаги. Отвешивают 65 г цемента из пробы цемента с точностью до 0,01 г. Массу навески m=65 г записываем в таблицу 4. Через воронку совком цемент всыпают в объемомер, пока уровень жидкости не поднимется до верхней круговой риски на горлышке объёмомера. Остаток цемента взвешивают. Записывают m1 = _______г Для удаления пузырьков воздуха из цемента объемомер поворачивают вокруг его вертикальной оси. Обработка результатов. Истинную плотность ρЦ, г/см3, определяют по формуле:

где т — масса навески цемента, г; т 1, — масса остатка навески цемента, г; V— объем жидкости, вытесненной цементом; V= 20см3. Истинную плотность цемента рассчитывают с точностью до 0,01 г/см3. Испытания выполняют два раза. За результат принимают среднее арифметическое значение результатов двух испытаний, расхождение между которыми не должно превышать 0,02 г/см3. Полученные данные записывают в табл. 4. Т а б л и ц а 4 - Истинная плотность цемента

Истинная плотность портландцемента 3,05-3,2 г/см3 Проведение испытаний. Под выходное отверстие воронки подставляют мерный сосуд, который должен находиться на расстоянии 50 мм от задвижки затвора. Насыпают в воронку цемент при закрытом затворе. Открывают затвор и наполняют мерный сосуд с избытком. Затвор закрывают, воронку убирают в сторону. Избыток цемента срезают линейкой. Мерный цилиндр с цементом взвешивают с точностью до 1 г. Обработка результатов. Насыпную плотность ρН, кг/м3, вычисляют по формуле:

где т - масса мерного сосуда с цементом, кг; т1 – масса пустого мерного сосуда, кг; V — объем сосуда, м3.

Испытания повторяют три раза. За окончательный результат принимают среднее арифметическое значение. Для определения насыпной плотности цемента в уплотненном состоянии применяют приведенную выше методику с тем отличием, что после заполнения мерного сосуда цемент уплотняют вибрированием на виброплощадке в течение 30-60 с или легким постукиванием цилиндра о стол. В процессе уплотнения цемент досыпают, а избыток его затем срезают. Результаты испытания записывают в таблицу 5.

Таблица 5 – Определение насыпной плотности цемента

Насыпная плотность портландцемента 0,9-1,3 г/см3

Проведение испытаний. Придерживая цилиндрический подвижный стержень с пестиком рукой, отворачивают винт прибора и подводят пестик в соприкосновение с цементным тестом в центре кольца, стержень закрепляют винтом. Рукой быстро отворачивают винт, удерживающий стержень прибора, и одновременно включают секундомер. Через 30 с винт стержень прибора фиксируют винтом. По шкале определяют глубину погружения. Если отсчет показывает, что пестик не дошел до пластинки на 5-7 мм, тесто считается нормальной густоты. В противном случае цемент затворяют вновь, изменив количество воды, и испытание повторяют. Результаты испытания записывают в таблицу 7. Нормальную густоту цемента НГ, %, рассчитывают с точностью до 0,25 % по формуле:

где m1 – масса воды затворения, соответствующая нормальной густоте цементного теста, г; m – масса цемента, г.

Т а б л и ц а 7 –Определение нормальной густоты цементного теста

Проведение испытаний. По методике, описанной в предыдущем испытании, приготавливают тесто нормальной густоты. Кольцо прибора ставят на стальную пластинку. Заполняют кольцо прибора цементным тестом, слегка встряхивают его 5-6 раз для удаления воздуха. Пластину с заполненным кольцом ставят под иглу. Записывают время установки пластины с кольцом под иглу. Придерживая рукой стержень прибора доводят иглу до соприкосновения с поверхностью теста и закрепляют стержень винтом. Через 10 мин от записанного времени отворачивают винт, освобождая стержень, и дают игле свободно погружаться в тесто. В начале опыта иглу следует слегка придерживать, чтобы она не согнулась от удара о пластинку. Записывают время и глубину погружения иглы Поднимают стержень прибора с иглой в крайнее верхнее положение и закрепляют винтом. Иглу вытирают влажной тканью. Через 10 мин пластину с кольцом слегка проворачивают и быстро отпускают винт стержня. Погружение делают через каждые 10 мин. Кольцо с тестом передвигают перед каждым погружением, чтобы игла не попадала в одно и то же место. После каждого погружения иглу вытирают. За начало схватывания принимают время от начала затворения (приливания воды) цемента водой до момента, когда игла прибора не дойдет до пластинки на 1-2 мм.

За конец схватывания принимают время от начала затворения до момента, когда игла опустится в тесто не более чем на 1-2 мм. Результаты испытания записывают таблицу 8. Т а б л и ц а 8 - Определение сроков схватывания цементного теста

Продолжение таблицы 8

Начало схватывания___ ______ мин. Конец схватывания _____ ч _______ мин.

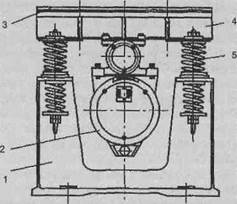

Подготовка к испытаниям. Отвешивают 500 г цемента и 1500 г нормального песка по ГОСТ 6139. Насухо перемешивают в течение 1 мин в стальной сферической чашке. В центре смеси делают углубление. Вливают 200 г воды, что соответствует водоцементному отношению, равному 0,4, Снова перемешивают в течение 1 мин. Растворную смесь помещают в лабораторную мешалку (рисунок 13) и перемешивают 2,5 мин двадцатью оборотами мешалки. Проверяют консистенцию при помощи встряхивающего столика и формы-конуса. Для этого форму-конус устанавливают в центре диска на стекло, предварительно увлажнив, и заполняют растворной смесью в два слоя. Каждый слой уплотняют металлической штыковкой (рисунок 15): нижний 15 раз, верхний 10 раз. Затем излишек раствора срезают и форму-конус снимают. Вращая рукоятку, встряхивают диск с находящимся на нем раствором 30 раз в течение 30 с и потом замеряют величину расплыва конуса во взаимно перпендикулярных направлениях. Консистенция раствора считается нормальной при расплыве конуса 106-115 мм. Если расплыв получается большим или меньшим, то делают новые замесы с соответственно меньшим или большим количеством воды. Водопотребность растворной смеси выражается в виде водоцементного отношения. Из приготовленного цементного раствора на каждый срок испытания изготавливают три образца-балочки. Их формуют в трехгнездных формах (рисунок 16). На формы надевают насадки, смазывают машинным маслом, ставят на стандартную виброплощадку (рисунок 17) и прочно закрепляют. Виброплощадка создает вертикальные колебания амплитудой 0,35 мм и частотой 2800-3000 колебаний в минуту. Приготовленный раствор вкладывают в гнезда формы высотой 1 см и включают виброплощадку. В течение 2 мин равномерными порциями заполняют гнезда раствором. Общее время вибрации должно быть 3 мин. Затем снимают с формы насадку, а излишки раствора срезают ножом, смоченным в воде. Формы с образцами-балочками ставят в ванну с гидравлическим затвором и хранят в течение (24 ± 2) ч, Через 24 часа расформовывают и укладывают горизонтально в ванне с водой так, чтобы они не соприкасались друг с другом. Температура воды должна быть (20 ± 2) °С. Воду меняют через 14 суток. Через 28 суток с момента изготовления образцов, их испытывают на изгиб на испытательной машине МИИ-100 (рисунок 18), Из каждой балочки после испытания на изгиб получилось две половинки балочек.

Берут одну половинку балочки. Вытирают насухо. Накладывают на неё нажимные металлические пластинки как показано на рисунке 12. Кладут балочку с пластинками на нижнюю плиту гидравлического пресса (рисунок 19). Вручную вращают колесо пресса и приводят верхнюю плиту в соприкосновение с пластинкой на балочке. Лаборант включает пресс и проводит испытание на сжатие. Результат испытания записывают.

1 — станина; 2 — электродвигатель с неуравновешенным грузом; 3 — площадка; 4 — рама; 5 — пружина

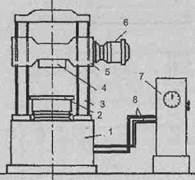

Рисунок 18 – Испытательная машина МИИ-100: 1 — шкала; 2 — стрелка; 3 — шайба; 4 — прорезь; 5 — груз; 6 — рукоятка управления; 7.—счетчик; 8 — амортизатор; 9 — коромысло; 10 — валик; 11 —образец-балочка; 12 — маховичок; 13 — опоры

Рисунок 19 – Схема гидравлического пресса: 1 —чугунная станина; 2 — нижняя опора; 3 — стальные колонны; 4 — верхняя опорная плита; 5 — траверса; 6 — электродвигатель; 7 — пульт управления; 8 — маслопроводы Предел прочности при изгибе вычисляют как среднее арифметическое из двух наибольших результатов для трех образцов. Половинки балочек испытывают на сжатие, для чего применяют стальные пластинки размером 40x62,5 мм площадью 25 см2 (рис. 20). Каждый образец помещают между двумя пластинками таким образом, чтобы вертикальные плоскости находились между пластинками. Затем образец сжимают со скоростью (2 ± 0,5) МПа в секунду. Обработка результатов. Предел прочности при сжатии R, МПа (кгс/см2), вычисляют по формуле:

гдеР – разрушающая нагрузка, Н; F — площадь образца, 25 см2. Средний предел прочности вычисляют с точностью до 0,1 МПа как среднее арифметическое значение из четырех наибольших результатов для шести образцов половинок балочек. Полученные данные предела прочности при изгибе и сжатии сравнивают с требованиями ГОСТ 10178-85* и определяют марку цемента. Допускается отклонение прочности образцов 28-суточного возраста до 5% ниже марочной прочности. Результаты испытаний записывают по нижеследующей форме и таблицам 9 и 10. Т а б л и ц а 9 – Результаты испытания балочек на изгиб

Таблица 10 – Результаты испытания половинок-балочек на сжатие

Цемент _____________________________ Дата изготовления ________________ Дата испытания_______________________ Количество изготовленных образцов______ Навеска цемента______ г, навеска песка__ г Водоцементное отношение ____________ Прибор _____________________________ Вывод По окончании лабораторной работы студент должен сделать вывод о соответствии основных характеристик испытанного цемента требования нормативных документов, записать полное условное обозначение испытанного цемента. Лабораторная работа №4 Определение свойств и оценка качества портландцемента

Введение

Цемент – порошкообразный строительный вяжущий материал, который обладает гидравлическими свойствами, состоит из клинкера и, при необходимости, гипса или его производных и добавок. Гидравлические свойства – способность тонкоизмельченного материала, затворённого водой, после предварительного твердения на воздухе или без него продолжать твердеть в воде и на воздухе. Портландцемент – цемент, получаемый на основе портландцементного клинкера. Портландцементный клинкер – продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящий из высокоосновных силикатов кальция и высокоосновных алюминатов кальция. Сырьём для производства портландцементного клинкера служат карбонатные горные породы (известняк, мел, известняк-ракушечник, известковый туф), глинистые горные породы, мергели (природная смесь известняков и глин). Карбонатные горные породы вносят в состав сырьевой смеси оксид СаО, глинистые – оксиды кремния, алюминия и железа. Сырьевая смесь обжигается в печах при температуре около 1450 ОС. В результате образуются основные минералы портландцементного клинкера: - алит 3CaO·SiO2 (условное обозначение С3S); - белит 2CaO·SiO2 (условное обозначение С2S); - целит 3CaO·Al2O3 (условное обозначение С3А); - 4CaO·Al2O3·Fe2O3 (условное обозначение С4АF). Алит и белит являются главными минералами портландцемента, обеспечивающими ему гидравлические свойства, схватывание, твердение и набор прочности. В соответствие с ГОСТ 31108 их суммарное содержание в клинкере должно быть не менее 67 %. Клинкер представляет собой очень твёрдые гранулы серого цвета размером 15-25 мм, которые измельчаются в тонкий порошок в многокамерных шаровых мельницах. Для регулирования сроков схватывания при помоле вводят добавки, содержащие сульфат кальция CaSO4 (например, гипсовый камень 2-5 % от массы клинкера). Портландцемент при затворении его водой образует цементное тесто, которое со временем затвердевает, превращаясь в цементный камень, связывая при этом химически инертные компоненты в единое целое. Цементное тесто – однородная пластичная смесь цемента с водой. Цементный камень – материал, образующийся в результате гидратации и твердения цемента. Портландцемент – главное вяжущее при проведении общестроительных работ. Портландцемент широко применяется при изготовлении монолитных и сборных бетонных и железобетонных конструкций различного назначения, для производства строительных растворов, сухих строительных смесей. Цель лабораторной работы: изучение студентами классификации портландцемента, ознакомление со стандартными методами определения физических, технологических и физико-механических свойств портландцемента. Нормативные ссылки В настоящих методических указаниях использованы ссылки на следующие нормативные документы: ГОСТ 10178-85. Портландцемент и шлакопортландцемент. Технические условия. ГОСТ 30515-97. Цементы. Общие технические условия. ГОСТ 31108-2003. Цементы общестроительные. Технические условия. ГОСТ 310.1-76. Цементы. Методы испытаний. Общие положения. ГОСТ 310.2-76. Цементы. Методы определения тонкости помола. ГОСТ 310.3-76. Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объёма. ГОСТ 310.4-76. Цементы. Методы определения предела прочности при изгибе и сжатии. ГОСТ 13744-2001. Цементы. Методы испытаний с использованием полифракционного песка. Программа работы Для реализации поставленной цели необходимо: 1) изучить классификацию портландцемента; 2) ознакомиться с методами лабораторных испытаний портландцемента; 3) определить на лабораторной пробе портландцемента некоторые его свойства (истинную и насыпную плотность, тонкость помола, нормальную густоту, сроки схватывания, равномерность изменения объёма, прочность при сжатии и изгибе). 3 Методика выполнения работы

Классификация и условные обозначения портландцемента Классификация, размеры и условные обозначения кирпича установлены межгосударственным стандартом ГОСТ 10178-85. Классификация по назначению: - общестроительный цемент (т.е. к цементам, обеспечивающим прочность и долговечность бетонов и строительных растворов) на основе портландцементного клинкера. - специальный цемент (безусадочных, расширяющихся, напрягающих, тампонажных и др.) на основе глинозёмистого, высокоглинозёмистого, сульфоалюминатного и сульфоферритного клинкера. По вещественному составу портландцемент подразделяется на три группы (по ГОСТ 10178-85): - портландцемент (без минеральных добавок); - портландцемент с добавками (с активными минеральными добавками в количестве не более 20 % от массы клинкера); - шлакопортландцемент (с добавками молотого гранулированного шлака в количестве более 20 % от массы клинкера). В качестве минеральных добавок при производстве портландцемента могут применяться: 1) гранулированный шлак; 2) активные минеральные добавки – пуццоланы, содержащие аморфный кремнезём: а) природные (горные породы осадочного или вулканического происхождения – опоки, трепелы, трасы); б) искусственные (глины и сланцы, подвергнутые термообработке); 3) добавка-наполнитель – известняк; 4) специальные и технологические добавки (органические и неорганические), улучшающие отдельные характеристики портландцемента, бетонных и растворных смесей, бетонов и растворов. По ГОСТ 31108-2003 цементы по вещественному составу подразделяются на пять типов: - ЦЕМ I – портландцемент; - ЦЕМ II – портландцемент с минеральными добавками; - ЦЕМ III – шлакопортландцемент; - ЦЕМ IV – пуццолановый цемент; - ЦЕМ V – композиционный цемент. Портландцемент может поставляться по гарантированным маркам и классам по прочности. Марка цемента по прочности – среднее арифметическое значение предела прочности при сжатии (кгс/см2), полученное по результатам испытаний образцов из стандартного цементного раствора. В соответствии с ГОСТ 10178-85 по прочности в возрасте 28-и суток цемент подразделяют на марки 300, 400, 500, 550 и 600. Например, марка портландцемента 500 означает, что среднее арифметическое значение предела прочности при сжатии (кгс/см2), полученное по результатам испытаний стандартных образцов, составило от 500 до 549 кгс/см2. Класс цемента по прочности – значение предела прочности при сжатии (МПа), полученное по результатам испытаний образцов из стандартного цементного раствора с обеспеченностью 95 %. В соответствии с ГОСТ 31108-2003 по прочности в возрасте 28-и суток цемент подразделяют на классы 22,5; 32,5; 42,5; 52,5. Например, класс цемента по прочности 32,4 означает, что при испытании стандартных образцов предел прочности при сжатии составит (32,4-42,4) МПа в 95 случаях из 100. Условное обозначение цемента по ГОСТ 10178-85 должно состоять из: - наименования типа цемента (портландцемент или шлакопортландцемент; допускается применение сокращённого обозначения наименования – ПЦ или ШПЦ соответственно); - марки цемента по прочности в возрасте 28-и суток (например, 400); - обозначение максимального содержания добавок (например, Д0, Д5, Д20, где цифра обозначает максимальное содержание минеральных добавок, %); - обозначения быстротвердеющего (Б), пластифицированного (ПЛ), гидрофобизированного (ГФ) цемента; - обозначение стандарта ГОСТ 10178-85. Например: Портландцемент 500-Д0 ГОСТ 10178-85 ПЦ 500-Д0 ГОСТ 10178-85

Условное обозначение цемента по ГОСТ 31108-2003 должно состоять из: - наименования цемента (например, портландцемент); - сокращённого обозначения типа цемента по вещественному составу (например, ЦЕМ I); - класса прочности (например, 42,5); - обозначения подкласса цемента (например, для быстротвердеющего цемента (Б)); - обозначение стандарта ГОСТ 31108-2003. Например, Портландцемент ЦЕМ I 42,5 ГОСТ 31108-2003

Массовая доля в цементах активных минеральных добавок должна соответствовать значениям, приведённым в таблице 1. Предел прочности цемента при поставке по ГОСТ 10178-85 при изгибе и сжатии должен быть не менее значений, указанных в таблице 2, при поставке по ГОСТ 31108-2003 – не менее значений, указанных в таблице 3.

Т а б л и ц а 1 – Массовая доля в цементах активных минеральных добавок

Т а б л и ц а 2 – Предел прочности цемента при изгибе и сжатии по ГОСТ 10178-85

Т а б л и ц а 3 – Предел прочности цемента при сжатии по ГОСТ 31108-2003

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 171; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.214.1 (0.016 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рисунок17 - Лабораторная виброплощадка:

Рисунок17 - Лабораторная виброплощадка: