Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

По охране труда при работе на заточном станкеСодержание книги

Поиск на нашем сайте ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ.

Условия допуска к самостоятельной работе.

К работе на заточных станках допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, вводный инструктаж, первичный инструктаж на рабочем месте, производственное обучение по безопасным методам и приемам труда в объеме не менее 20 часов, стажировку в объеме не менее 2-14 рабочих смен, первичную проверку знаний на допуск к самостоятельной работе. До назначения на работу слесарь обязан пройти медицинское освидетельствование, вводный инструктаж, первичный инструктаж на рабочем месте, производственное (теоретическое и практическое) обучение по безопасным методам приёмам труда в объёме не менее 20 часов при подготовке на производстве под руководством преподавателя, мастера (инструктора) производственного обучения или высококвалифицированного рабочего, стажировку в течение 2 - 14 рабочих смен с последующей проверкой знаний на допуск к самостоятельной работе и получить удостоверение по технике безопасности. Использование СИЗ. Работник должен пользоваться спец.одеждой положенной ему согласно "Норм бесплатной выдачи спец.одежды, спец.обуви и др. СИЗ в Ставропольском ГПУ" ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ РАБОТЫ 2.1. Привести в порядок спецодежду, обшлага рукавов застегнуть на все пуговицы или же затянуть резинкой. 2.2. Перед началом работы убедиться, что станок и рабочее место убраны от мусора. 2.3. Осмотреть станок и убедиться в исправности заземления, механизма управления, защитных ограждений и подножной решетки. В случае обнаружения неисправностей к работе не приступать. Заявить об этом руководителю работ и только после устранения неполадок и его разрешения приступить к работе. 2.4. Проверить исправность измерительного и крепежного инструмента (ключей), приспособлений и крепежа к ним (болтов, винтов и т. д.), а также их соответствие выполняемой работе. Не затачивать режущий инструмент в неисправном приспособлении. Не пользоваться неисправным крепежным инструментом и приспособлениями. 2.5. Проверить и обеспечить достаточную смазку станка. 2.6. Отрегулировать местное освещение станка так, чтобы рабочая зона была достаточно освещена, но свет не слепил глаза. Протереть электролампу и ее арматуру. 2.7. Проверить наличие, исправность и прочность крепления: 2.8. Кожуха, ограждающего инструмент, ограждение валов, шкивов, зубчатых передач и т. п.; 2.9. Предохранительных устройств от пыли (пылеприемников), защитных средств от отлетающих частиц затачиваемого инструмента, шлифовального круга и брызг охлаждающей жидкости; 2.10. Заземляющих устройств. 2.11. Подготовить необходимые для заточки или доводки инструменты, шлифовальные круги; проверить состояние этих кругов наружным осмотром с целью определения заметных трещин или выбоин. Пользоваться кругами, имеющими трещины или выбоины не разрешается. 2.12. Перед установкой на станок абразивный инструмент на керамической связке должен быть проверен на отсутствие трещин простукиванием его в подвешенном состоянии деревянным молоточком массой 200-300г. Инструмент без трещин должен издавать чистый звук. 2.13. Каждый круг диаметром 250 мм и более, а также круги диаметром 125 мм и более, предназначенные для работы со скоростью свыше 50 м/с, в сборе с планшайбой перед установкой на станок должны быть отбалансированы. После первой правки и при обнаружении дисбаланса круга в процессе работы должна быть произведена его повторная балансировка. 2.14. ПРИМЕЧАНИЕ: отрезные и обдирочные круги перед установкой на станок допускается не балансировать. 2.15. Наружный диаметр и ширина кольцевой прижимной поверхности у фланцев, между которыми находится круг, должны быть одинаковыми. Между фланцами и кругами должны ставиться прокладки из картона или другого эластичного материала толщиной от 0,5 до 1мм прокладки должны перекрывать всю прижимную поверхность и равномерно выступать наружу по всей окружности не менее чем на 1 мм. 2.16. Для работы кругов с диаметром отверстия, превышающим диаметр шпинделя заточного станка, допускается применять промежуточные втулки с наружным диаметром, равным диаметру отверстия круга. Высота посадочной поверхности промежуточной втулки должна быть не менее половины высоты устанавливаемого круга 2.17. Все абразивные инструменты, а также вращающиеся выступающие концы шпинделя и крепежных деталей должны быть ограждены защитными кожухами. Кожух должен быть прочно закреплен на станке. 2.18. Зазор между кругом и верхней кромкой раскрытия подвижного кожуха, а также между кругом и предохранительным козырьком должен быть не более 6 мм. 2.19. Зазор между боковой стенкой защитного кожуха и фланцами для крепления круга наибольшей высоты, применяемого на данном станке, должен быть в пределах от 5 до 10 мм. При работе съемная крышка защитного кожуха должна быть надежно закреплена. 2.20. Круги типов ПН,К, ЧЦ и сегментные круги для шлифования торцем должны быть ограждены защитными кожухами. Выступающая из кожуха часть инструмента допускается до 50% его высоты, но не более: 2.21. Для кругов типов ПН, К, ЧК, ЧЦ- 25мм; 2.22. Для сегментных кругов – 40мм. 2.23. Проверить надежность крепления шлифовального круга, наличие картонных прокладок между зажимными фланцами и кругом, надежность гаек, зажимающих фланцы. 2.24. Надежно закрепить подручник, установив необходимый зазор между краем подручника и рабочей поверхностью шлифовального круга. 2.25. Проверить исправную работу станка на холостом ходу в течении 3-5 минут, находясь в стороне от опасной зоны возможного разрыва шлифовального круга, и убедиться: 2.26. - в отсутствии сверхпредельного радиального или осевого биения круга; 2.27. - в исправном действии механизмов управления, электрических кнопочных устройств, электромотора, рычагов включения и переключения (убедиться в том, что самопроизвольное включение невозможно); 2.28. - в отсутствии заеданий в движущихся поверхностях станка; 2.29. Выданный на заточку инструмент разложить на тумбочке или стеллаже, не загромождая рабочего места и проходы. 2.30. О всех неисправностях сообщить мастеру и только после устранения неисправностей приступить к работе. Помнить, что работать на неисправном оборудовании, пользоваться неисправным инструментом и приспособлениями, а также самому ремонтировать их как перед началом работы, так и во время работы ЗАПРЕЩАЕТСЯ. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ РАБОТЫ 3.1 Включить электродвигатель станка. 3.2 Производить заточку и доводку режущего инструмента шлифовальными кругами только на тех станках, на которых это предусмотрено технологией. 3.3 Пользоваться установленными на станках защитными экранами, а при их отсутствии- защитными очками. 3.4 Чистку, смазку и уборку станка, подналадку, а также установку и съем затачиваемого инструмента производить только при полной остановке механизмов станка и нахождения абразивного инструмента в безопасной зоне. 3.5 При заточке или доводке инструмента шлифовальным кругом во избежании их разрыва: - при ручной подаче подавать круг или инструмент на круг плавно, без рывков и резкого нажима; - на станках с ручной подачей изделий запрещается использование рычага для увеличения усилия нажима деталей на шлифовальный круг; 3.6 Правку и очистку шлифовального круга производить в строгом соответствии с устано вленной технологией правки. 3.7 Своевременно и правильно производить правку шлифовального круга и регулировку зазора между подручником и рабочей поверхностью круга. 3.8 При заточке и доводке инструмента надежно, в соответствии с технологией, закреплять его в приспособлении или пользоваться подручником. Удерживать инструмент на весу не разрешается. 3.9 Перед каждым включением станка убедиться в том, что пуск его никому из окружающих не угрожает. 3.10 Во время работы на станке необходимо стоять не против вращающего круга, а несколько сбоку от него во избежание ранений в случае разрыва круга. 3.11 Прежде чем остановить станок, выключить подачи и отвести круг от затачиваемого инструмента. 3.12 Помнить, что работа боковыми (торцовыми) поверхностями не допускается, если круг не предназначен для данного вида работ. 3.13 При работе кругами, предназначенными для работы боковыми (торцовыми) поверхностями, следить, чтобы зажимные фланцы и крепежные элементы не касались затачиваемого инструмента, приспособлений и других частей станка. 3.14 При уменьшении диаметра круга, вследствие его срабатывания, число оборотов круга может быть увеличено без превышения рабочей окружности, допускаемой для данного круга. 3.15 Предельно допускаемые диаметры сработанных кругов, за исключением кругов диаметром менее 6 мм, должны соответствовать величинам, указанным в таблице. 3.16.Во время работы станка запрещается открывать или снимать ограждения и предохранительные устройства. 3.17 Обязательно остановить станок, выключить электродвигатель привода абразивного инструмента и дождаться его остановки при: § уходе от станка даже на короткое время; § временном прекращении работы; § перерыве в подаче электроэнергии; § уборке, смазке и чистке станка; § подтягивании болтов, гаек, клиньев и других соединительных деталей станка и приспособлений; § регулировке и перестановке подручника; § установке, регулировке и смене инструмент а; § обнаружении какой- либо неисправности в оборудовании и приспособлении. 3.18 Если на металлических частях станка обнаружено напряжение, электродвигатель работает на две фазы (гудит), заземляющий провод оборван- немедленно остановить станок, доложить мастеру о неисправности и без его указания к работе не приступать. 3.19 Во время работы и после окончания ее не класть и не оставлять на станке затачиваемый, подсобный и мерительный инструмент, а пользоваться предназначенной для этой цели тумбочкой, установленной у станка. 3.20 Абразивную и металлическую пыль удалять со станка щеткой – сметкой или скребком; производить эту работу непосредственно руками запрещается. Не допускать уборку станка и рабочего места во время его работы. 3.21 Во время работы станка не передавать через станок какие- либо предметы; не облокачиваться на станок и не касаться руками абразивного инструмента, а также вращающихся и движущихся частей станка. 3.22 Установку шлифовальных кругов и их крепления на шпиндель заточного станка разрешается производить только лицам, прошедшее специальное обучение и получившим инструктаж по правилам установи абразивного инструмента на заточные станки. 3.23 Применять только исправные гаечные ключи, соответствующие размерам гаек и болтов (не применять прокладок между зевом ключа и гранями гаек). При работе ключами не наращивать их при помощи трубы или других рычагов. 3.24 Не допускать к своему рабочему месту лиц, не имеющих отношения к порученной Вам работе и без разрешения мастера не передавать управление станком другому рабочему. 3.25 Работая с подсобным рабочим или учеником, обучайте его безопасным приемам работы. 3.26 Соблюдать правила личной гигиены: § не мыть руки в масле, эмульсии, керосине и не вытирать их загрязненными концами; § не хранить личную одежду на рабочем месте. 3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ РАБОТЫ НА СВЕРЛИЛЬНОМ СТАНКЕ. 3.1. Выполнять указания по обслуживанию по уходу за станками. 3.2. Во время работы не наклоняться близко к шпинделю и режущему инструменту. 3.3. Удаление стружки из просверливаемого отверстия производить только после полной остановки станка и отвода режущего инструмента. 3.4. Режущий инструмент подводить к обрабатываемой детали постепенно, плавно, без удара. 3.5. При сверлении отверстий в деталях малого размера следует пользоваться ручными зажимами. 3.6. При обработке тяжелых деталей применять устройства, исключающие проворачивание деталей вследствие заедания сверла. 3.7. При сверлении глубоких отверстий периодически выводить сверло из отверстия для удаления стружки. 3.8. Во избежании травм запрещается: 3.8.1. Применять сверла с забитыми или изношенными хвостовиками. 3.8.2. Удерживать изделия только руками. 3.8.3. Останавливать выключенный станок нажимом руки на шпиндель или патрон. 3.8.4. Удалять стружку руками. 3.8.5. Производить измерение детали, вставлять и поправлять сверла в патроне при вращении шпинделя. 3.8.6. Работать на станке в незаправленной спецодежде.

Билет № 17. 1. Назначение, устройство и принцип действия дифманометра силъфонного самопишущего ДСС-712. Назначение. Манометры дифференциальные сильфонные самопишущие (дифманометры) предназначены, для измерения расхода газа по перепаду давления в стандартных СУ. Устройство ДСС – состоит из:

Принцип действия сильфонного блока основан на использовании деформации упругой системы (сильфона) при воздействии на нее измеряемого перепада давления. Сильфонный блок имеет две измерительные камеры (+,-) которые разделены основанием с двумя узкими сильфонами. Подвод большого и малого давления производится через штуцера в крышках. Оба сильфона жестко связаны между собой штоком. Выступ которого выпирается в рычаг жестко закрепленный на оси. Полости сильфона заполняются жидкостью, состоящей из 70% этиленгликоля, и 30% дисцилированной воды. Самопишущая часть размещена в корпусе соединенным сильфонным блоком двумя болтами. Угловое перемещение оси торсионного вывода при помощи рычажного механизма прибора в поворот оси расположен на кранштейне в верхней части корпуса, на этой же части закреплено перо. Винт корректора «0» служит для установки «0». Привод диафрагменного механизма есть часовой и электрический. 2. Требования, предъявляемые к технологической сигнализации, сроки проверки и техническое обслуживание. Сигнализация это преобразование информации о ходе технологического процесса или о состоянии объекта наблюдения в световой, звуковой сигнал и процесс передачи этого сигнала. Она может быть контрольной, предупредительной, аварийной. Требование: - при достижении критических параметров срабатывает звуковая и световая сигнализация - возможность заквитировать сигнал с оставлением световой сигнализации - должна быть двухуровневой и иметь различие(желтый, красный) - должна быть возможность задержки во времени до фиксации аварии. - после устранения аварийных параметров, должна проводиться проверка - сигнализацию отключать только под запись п по распоряжению начальства на время профилактики и настройки. Технический надзор за состоянием средств измерений, сигнализации, автоматизации (проверка ежедневно средств измерений, сигнализации, автоматизации). Профилактические регламентные работы (согласно завода изготовителя месячные, квартальные, полугодовые, годовые) по плану ппр. Текущий ремонт(после остановки агрегата). Технологическая сигнализация подразделяется на: Контрольную; Предупредительную; Аварийную. 3. Типы термоэлектрических преобразователей и пределы температуры, которые могут быть замерены с их помощью.

· ТВР - термопреобразователь вольфрамреневый; · ТПР - термопреобразователь платинородиевый; · ТПП - термопреобразователь платинородий-платиновый; · ТХА - термопреобразователь хромельалюмелевый; · ТХК - термопреобразователь хромель-копелевый; · ТМК - термопреобразователь медь-копелевый.

4. Единая государственная система промышленных приборов и средств автоматизации. ГСП - представляет собой совокупность унифицированных приборов, элементов и устройств с широким диапазоном возможностей от осуществления автоматического контроля и регулирования отдельных процессов до решения задач комплексной автоматизации, предусматривающих использование новейших средств вычислительной техники. По структуре ГСП состоит из нескольких самостоятельных ветвей в зависимости от вида вспомогательной энергии (пневматической, электрической или гидравлической), используемой для передачи сигналов (импульсов). Основными приборами ГСП являются преобразователи - бесшкальные приборы, предназначенные для преобразования измеряемой величины в выходной сигнал дистанционной передачи. Имеются два основных типа преобразователей: · Активный; · Пассивный; Активный, или автогенерирующий, преобразователь непосредственно преобразует однуформу энергии в другую, не нуждаясь во внешнем источнике энергии или в возбуждении. Пример такого преобразователя - термопара, которая выдает на выходе электрический сигнал, когда один из ее концов нагревается. Пассивный преобразователь не может непосредственно преобразовывать энергию, но он управляет энергией или возбуждением, которые поступают от другого источника. Их используют для измерения различных теплотехнических величин, в том числе абсолютного или избыточного давления, расхода, уровня. Каждый из преобразователей состоит из двух основных элементов: · Измерительного блока, преобразующего измеряемую величину в усилие, и собственно преобразователя этого усилия в выходной сигнал. При этом преобразователь является унифицированным элементом, входящим в любой из преобразователей данной ветви, а измерительный блок меняется в зависимости от измеряемой теплотехнической величины (давления, расхода, уровня). Питание пневматических преобразователей производят очищенным от пыли, влаги и масла воздухом, номинальное избыточное давление которого 0,14 МПа. 5. Пределы взрываемости газа, контроль уровня загазованности помещений. Н П В - нижний предел воспламеняемости; Н К П В - нижний концентрационный предел воспламеняемости; Н К П Р - нижний концентрационный предел распространения пламени.

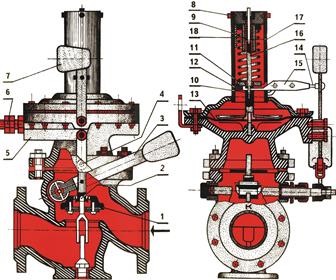

Билет № 18. 1. Устройство и принцип действия предохранительного запорного клапана ПКН. Клапаны предохранительные запорные типа ПКН (ПКВ) 50, 100 и 200 предназначены для прекращения подачи газа к потребителю при выходе контролируемого давления из заданных пределов и установки в ГРП и ГРУ. Выпускаются в двух исполнениях: · низкого давления (ПКН); · высокого давления (ПКВ).

1 -корпус; 2 -переходной фланец; 3 -крышка; 4 -мембрана; 5 -большая пружина; 6 -пробка; 7 -малая пружина; 8 -шток; 9 -клапан; 10 -направляющая стойка; 11 -тарелка; 12 -вилка; 13 -поворотный вал; 14 -рычаг; 15 -анкерный рычаг; 16 -коромысло; 17 –молоток. Подъем клапана 9 осуществляется при помощи вилки 12, закрепленной на поворотном валу 13, на конце которого крепится рычаг 14. В клапане 9 имеется устройство, выполняющее функции перепускного клапана для выравнивания давления газа до и после клапана в момент его открытия. При открытии клапана рычаг 14 зацепляется с анкерным рычагом 15, установленным на переходном фланце 2. Коромысло 16, установленное в крышке 3, одним концом соединяется с мембраной 4, а другим - с молотком 17. Для открытия необходимо рычаг 14 поднять до зацепления его с анкерным рычагом 15. При этом клапан 9 поднимается и открывает проход газу, который из сети по импульсной трубке поступит под мембрану 4. Настройка клапанов на нижний диапазон срабатывания производится вращением штока 8, а на верхний диапазон - вращением пробки 6. Если контролируемое давление газа возрастает выше верхнего предела, установленного большой пружиной 5, мембрана 4, преодолевая усилие этой пружины, пойдет вверх и повернет коромысло 16, наружный конец которого выйдет из зацепления с упором молотка 17. Под действием груза молоток 17 упадет и ударит по свободному концу анкерного рычага 15, который освободит рычаг 14, укрепленный на валу, и клапан 9 под действием собственного веса и веса груза рычага 14 опустится на седло корпуса 1 и перекроет проход газу. Если контролируемое давление газа упадет ниже заданного нижнего предела, установленного малой пружиной 7, мембрана 4 под действием этой пружины пойдет вниз и опустит внутренний конец коромысла 16. При этом наружный конец коромысла 16 выйдет из зацепления с упором молотка, который упадет и закроет клапан. 2. Назначение и типы преобразователей давления, разряжения и разности давлений Caпфир-22 Ех". 2 типа преобразователей по питанию: - =Сапфир-22-Вн= - питание 36 v от блоков питания 4 БП 36, 22 БП 36 и БИК-1. Подключение по 4-х про- водной линии связи; - =Сапфир-22-Ex= - питание 24 v от блоков питания БПС-24 и БПС-90 П или К. Подключение по 2-х проводной линии связи. =Сапфир=22-М-Вн(Ex)= - модернизация выше перечисленных пр-лей. После 22 или в конце вставляются 2-3 буквы, указывающие на назначение преобразователей: - ДА - абсолютного давления например: =Сапфир-22-ДА-Ex= - ДИ - избыточного давления =Сапфир-22-Ex-М-ДИ= - ДВ - разряжения =Сапфир-22-Ex-М-ДВ= - ДИВ - давления - разряжения =Сапфир-22-ДИВ-Вн= - ППЭ - пневматического давления =Сапфир-22М-ППЭ= - ДД - разности давлений =Сапфир-22-М-Ex-ДД= 2.2.2 Назначение. Преобразователи предназначены для работы в системах автоматического контроля, регулирования и управления технологическими процессами и обеспечивают непрерывное преобразование значения измеряемого параметра давления избыточного, абсолютного, разряжения, разности давлений нейтральных и агрессивных сред в унифицированный токовый выходной сиг- нал дистанционной передачи. Преобразователи разности давления могут использоваться для преобразования значений уровня жидкости, расхода жидкости или газа, в унифицированный токовый выходной сигнал. Преобразователи разности давления =Сапфир-22-Вн-М-ДД= при работе с блоком извлечения корня БИК-1 и =Сапфир-22-Ex-М-ДД= с блоками БПС-24К или БПС-90К могут использоватся для получения линейной зависимости между выходным сигналом и измеряемым расходом. Преобразователи предназначены для работы со вторичной регистрирующей и показывающей аппаратурой, регуляторами и др. устройствами автоматики, машинами централизованного контроля и системами управления, работающими от стандартных выходных сигналов 0-5мА, 4-20мА, 0-20мА, но применять преобразователи с выходным сигналом 0-20мА не рекомендуется ввиду его неперспективности в системах автоматического регулирования и контроля, выходной же сигнал 4-20мА - промежуточный в системе =Сапфир- 22-М-Ex= и БПС-24 п о э т о м у унифицированным выходным сигналом принято считать 0-5мА.

3. Технологическая сигнализация, защиты и блокировки ГПА в САУиР А 705 - 15. Принцип построения технологической сигнализации, защиты и блокировок ГПА. Технологическая сигнализация подразделяется на: Контрольную; Предупредительную; Аварийную. Контрольная сигнализация обеспечивает индикацию состояния основных и вспомогательных механизмов (краны, магнитные пускатели), а также индикация на видеоконтрольном устройстве (ВКУ) технологических параметров и текущих событий, характеризующих режим работы агрегата. На мнемосхеме осуществляется отображение крайних положений основных исполнительных механизмов агрегата посредством световой сигнализации. При этом положение «закрыт» высвечивается красным цветом, а положение «открыт» - зеленым. Предупредительная сигнализация оповещает обслуживающий персонал о предаварийном состоянии агрегата. На УПИ включается световая и звуковая предупредительная сигнализация. Оператор должен оценить'предаварийную ситуацию в работе ГПА и действовать в соответствии с инструкцией по эксплуатации ГПА. Аварийная сигнализация (световая и звуковая) включается при аварийном состоянии ГПА, при этдм происходит автоматический АО ГПА. Аварийная сигнализация дает оператору возможность определить первопричину аварийного останова и оценить возможность дальнейшей эксплуатации ГПА (либо повторный пуск, либо пуск резервного агрегата). В случае аварийной ситуации также вступают в действие технологические защиты и блокировки, которые пострян|но контролируют ход технологического процесса, и в случае достижения контролируемого параметра аварийного значения, запускают в действие алгоритм АО. Технологические защиты должны удовлетворять следующим требованиям: • локализовать аварию в случае ее возникновения; • предотвращать возникновение опасности жизни и здоровью людей; • предотвращать повреждение основного и вспомогательного оборудования; • переводить технологический процесс на новый режим, обеспечивающий непрерывность технологического процесса. В АСУиР ГПА применяются такие основные защиты как: • подавлению, • по перепаду давления, • по температуре, • по уровню, • по вибрации, • по оборотам турбины, • по загазованности, • по пожару, • по самопроизвольной перестановке ИМ, • по помпажу. В процессе эксплуатации ГПА необходимо осуществлять проверку работоспособности каналов защит и аварийной сигнализации. Проверка каналов защит на остановленном агрегате осуществляется путем выполнения ряда операций, вызывающих срабатывание защиты с соответствующей аварийной сигнализации на ВКУ по следующей методике: • в каналах защиты, срабатываемых по сигналам термопреобразователей сопротивления, прибором УПИП-60М или аналогичным, подключенным поочередно вместо каждого из датчиковтемпературы, выставить сопротивление, имитирующее температуру, которая выше аварийной уставки; • в каналах защиты, срабатываемых по токовым сигналам (4-20мА), приходящим от датчиков давления и перепада давления, вместо датчиков, поочередно на каждый канал, подключается задатчик тока в диапазоне 4-20мА и задается ток имитирующий давление выше аварийной уставки; • в каналах защиты, срабатываемых по сигналам дискретных датчиков давления, перепада давления, положения кранов, сигнализаторов уровня, датчиков пожара, датчиков помпажа, аварийная защита имитируется путем замыкания и размыкания соответствующих клемм в блоках агрегата; • в каналах защиты по контролю загазованности в отсеках ГПА, имитация срабатывания канала осуществляется путем подачи на датчик однопроцентной калибровочной смеси метана с воздухом; • в контрольно-измерительной аппаратуре, имеющей встроенный контроль(ИВ-Д-ПФ), нажать кнопку «Контроль». • аварийные сигналы от авиационных приборов РТ-12, СПО-2Р, ЭСП-12 получают при нажатии кнопки «Контроль средств АСУ». Наименование защит и значение аварийных уставок с результатами проверки оформляется в протоколе проверки защит. Технологическая блокировка - такая связь между отдельными элементами защиты, которая при отключении одного или нескольких датчиков или механизмов, принудительно отключает или включает другие датчики или механизмы. Например, АО переставляет все исполнительные механизмы в соответствии с алгоритмом АО, при этом дальнейший пуск агрегата невозможен, пока не будет устранена причина аварийного останова. Блокировка прохождения аварии происходит при выходе из строя канала: давления, перепада давления, температуры, а также при проведении контроля средств АСУ. При АО по пожару происходит блокировка включения масленых насосов и выключаются все вентиляторы. Также происходит блокировка подачи огнегасящего вещества в отсек ГПА, где произошел пожар, если не закрыты двери отсека. 4. Понятие шагового напряжения. Напряжение между двумя точками земли или пола, обусловленное растеканием тока в землю, при одновременном касании их ногами человека. 5. Особенности тушения горящего оборудования, находящегося под напряжением.

Билет № 19. 1. Виды погрешностей приборов. Абсолютная и относительная, основная и дополнительная погрешности. Класс точности прибора – это макс. Допустимая погрешность выраженная в % и отнесенная к верхнему пределу измерения. Погрешностью измерения – называется ошибка в результатах измерения, которая получается вследствие несовершенства методов измерений, неточности приборов и влияния различных внешних факторов. Погрешностью показаний приборов - называется отклонение показаний прибора от истинного значения измеряемой величины, равное разности между ними. (Например: один манометр показывает давление Р=10 кгс/см2, а другой Р=11 кгс/см2 – более точный. Таким образом погрешность показаний первого манометра 1кгс/см2). Если измеряемая величина окажется меньше действительной то погрешность минусовая, а если больше положительная. Погрешности приборов подразделяют на основную и дополнительную. Основная погрешность – при работе прибора в нормальных условиях. Дополнительная – при работе прибора в отличие от нормальных условий. (Например: измерение давления пара – высокая температура даёт дополнительную погрешность.) Абсолютная погрешность – выражается в единицах измеряемой величины. Относительная погрешность – отношение абсолютной погрешности показаний прибора к действительному значению измеряемой величины в %. Чувствительностью измерений прибора - называется отношение линейного или углового перемещения стрелки к изменению измеряемой величины, вызвавшей это перемещение. (Например: чувствительность манометра определяется по числу угловых градусов, на которые перемещается стрелка при измерении измеряемого им давления на 1 кгс/см2.) Чем выше чувствительность прибора тем точнее могут быть произведены измерения той или иной величины. Порогом чувствительности прибора – называют ту величину измеряемого давления, температуры, силы тока, которая способна вызывать малейшее перемещение стрелки прибора. Порог чувствительности выражается в % от верхнего предела измерения прибора. Вариацией прибора – называется наибольшая разность показаний поверяемого прибора, полученная между отдельными повторными показаниями, которые соответствуют одному и тому же действительному значению измеряемой величины при неизменных внешних условиях. Вариация обычно является следствием наличия значительного трения в подвижных частях прибора и больших зазоров (люфтов) в сопряжениях 2. Назначение, устройство и принцип действия унифицированных датчиков давления типа "Метран-100". Назначение 1.1.1 Датчики давления Метран-100 (в дальнейшем датчики) предназначены работы в системах автоматического контроля, регулирования и управлен технологическими процессами и обеспечивают непрерывное преобразование измеряемых величин давления избыточного, абсолютного, разрежения, давления-разрежения, разности давлений, гидростатического давления нейтральных и агрессивных сред в унифицированный токовый выходной сигнал дистанционной передачи и цифровой сигнал на базе HART-протокола. Датчики Метран-100 предназначены для преобразования давления рабочих сред: жидкости, пара, газа (в т.ч. газообразного кислорода и кислородосодержащих газовых смесей) в унифицированный токовый выходной сигнал и цифровой сигнал на базе HART-протокола. Датчики моделей 1133, 1233, 1143, 1243, 1153, 1533, 1543 предназначены для работы в различных отраслях промышленности, в том числе в пищевой при контакте с пищевыми продуктами (материалы - сталь 12X18Н1 ОТ, сплав 36НХТЮ). Датчики разности давлений могут использоваться в устройствах, предназначенных для преобразования значения уровня жидкости, расхода жидкости, пара или газа в унифицированный токовый выходной сигнал и цифровой сигнал на базе HART-протокола. Датчики предназначенны для работы во взрывобезопасных и взрывоопасных условиях. Взрывозащищенные датчики с видом взрывозащиты «взрывонепроницаемая оболочка» имеют обозначение Метран-100-Вн, взрывозащищенные с видом взрывозащиты «искробезопасная электрическая цепь» имеют обозначение Метран-100-Ех. Датчики Метран-100-Вн, Метран-100-Ех предназначены для установки и работы во взрывоопасных зонах помещений и наружных установок согласно главе 7.3 ПУЭ, и другим нормативным документам, регламентирующим применение электрооборудования во взрывоопасных условиях. Датчики Метран-100-Вн имеют вид взрывозащиты «взрывонепроницаемая оболочка» и «специальный» с уровнем взрывозащиты «взрывобезопасный» с маркировкой по взрывозащите «lExdsIIBT4/H2X», соответствуют требованиям ГОСТ Р 51330.0, ГОСТ Р 51330.1, ГОСТ 22782.3 и предназначены для применения во взрывоопасных зонах всех классов, в которых могут образовываться взрывоопасные смеси газов и паров с воздухом категории IIА, ИВ групп Т1, Т2, ТЗ, Т4 и категории ИС группы Т1 по ГОСТ Р 51330.0. Знак "Xй в маркировке взрывозащиты указывает на особые условия эксплуатации датчиков Метран-100-Вн, связанные с тем, что: - при эксплуатации необходимо принимать меры защиты от превышения температуры наружной поверхности датчика вследствие нагрева от измеряемой среды выше значения, допустимого для температурного класса Т4; - взрывозащита обеспечивается при давлении в магистрали, на которой установлены датчики, не превышающем максимального значения, допустимого для данной модели. Датчики Метран-100-Ех, соответствующие требованиям ГОСТ P51330.0, ГОСТ Р51330.10, выполняются с видом взрывозащиты «искробезопасная электрическая цепь» с уровнем взрывозащиты (в зависимости от комплектности): - «особовзрывобезопасный», маркировка по взрывозащите - ExiaIICT5 X; - «взрывобезопасный», маркировка по взрывозащите - ExibIICT5 X. Знак "X" в маркировке взрывозащиты указывает на особые условия эксплуатации для датчиков Метран-100-Ех, обусловленные применением блоков питания (п. 1.2.9). Уровень взрывозащиты датчика определяется уровнем взрывозащиты применяемого барьера искрозащиты. Датчики предназначены для работы со вторичной регистрирующей и показывающей аппаратурой, регуляторами и другими устройствами автоматики, машинами централизованного контроля и системами управления, воспринимающими стандартные сигналы постоянного тока 0-5 или 0-20 или 4-20 мА и цифрового сигнала на базе Н ART-протокола. 1.1.2 Коды исполнений датчика в зависимости от его электронного преобразователя приведены в таблице 1. Таблица 1

1.1.3 Датчики с HART-протоколом (код МП2, МП

|

||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 189; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.015 с.) |

Клапан состоит:

Клапан состоит: