Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение твердости по РоквеллуСодержание книги

Поиск на нашем сайте

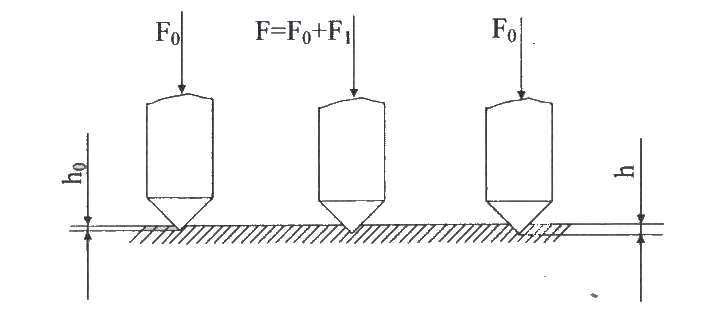

По методу Роквелла твердость металлов определяют вдавливанием в испытуемый образец шарика из закаленной стали диаметром 1,588 мм или алмазного конуса с углом при вершине 120о под действием двух последовательно прилагаемых нагрузок: предварительной Р0 = 10 кгс и общей Р, равной сумме предварительной Р0 и основной Р1нагрузок (рис. 3). Число твердости по Роквеллу HR измеряется в условных безразмерных единицах и определяется по формулам: HRc = HRв = где 100 – число делений черной шкалы С, 130 – число делений красной шкалы В циферблата индикатора, измеряющего глубину вдавливания; h0 – глубина вдавливания алмазного конуса или шарика под действием предварительной нагрузки. Мм h – глубина вдавливания алмазного конуса или шарика под действием общей нагрузки, мм 0,002 – цена деления шкалы циферблата индикатора (перемещение алмазного конуса при измерении твердости на 0,002 мм соответствует перемещению стрелки индикатора на одно деление), мм Вид наконечника и величина нагрузки выбирается по таблице 2, в зависимости от твердости и толщины испытуемого образца.. Число твердости по Роквеллу (HR) является мерой глубины вдавливания индентора и выражается в условных единицах. За единицу твердости принята безразмерная величина, соответствующая осевому перемещению на 0,002 мм. Число твердости по Роквеллу указывается непосредственно стрелкой на шкале С или В индикатора после автоматического снятия основной нагрузки. Твердость одного и того же металла, определенная различными методами выражается различными единицами твердости. Например, HB 2070, HRc 18 или HRв 95.

Рисунок 3. Схема измерения твердости по Роквеллу

Таблица 2

Метод Роквелла отличается простотой и высокой производительностью, обеспечивает сохранение качественной поверхности после испытания, позволяет испытывать металлы и сплавы, как низкой, так и высокой твердости. Этот метод не рекомендуется применять для сплавов с неоднородной структурой (чугуны серые, ковкие и высокопрочные, антифрикционные подшипниковые сплавы и др.).

Практическая часть Содержание отчета. 1. Укажите название работы, ее цель. Ответьте на вопросы: 1. Что называется твердостью? 2. В чем сущность определения твердости? 3. Какие 2 метода определения твердости вы знаете? В чем их отличие? 4. Как необходимо подготовить образец к испытанию? 5. Чем объяснить отсутствие универсального метода определения твердости? 6. Почему из многих механических характеристик материалов наиболее часто определяют твердость? 7. Зафиксируйте в тетради схему определения твердость по Бриннелю и по Роквеллу.

Лабораторная работа № 2

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 249; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.009 с.) |

|||||||||||||||||||||||||||||||||||

– при вдавливании алмазного конуса

– при вдавливании алмазного конуса – при вдавливании стального шарика,

– при вдавливании стального шарика,