Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тип, характер и разветвленность воздушных сетей предприятия.Содержание книги

Поиск на нашем сайте

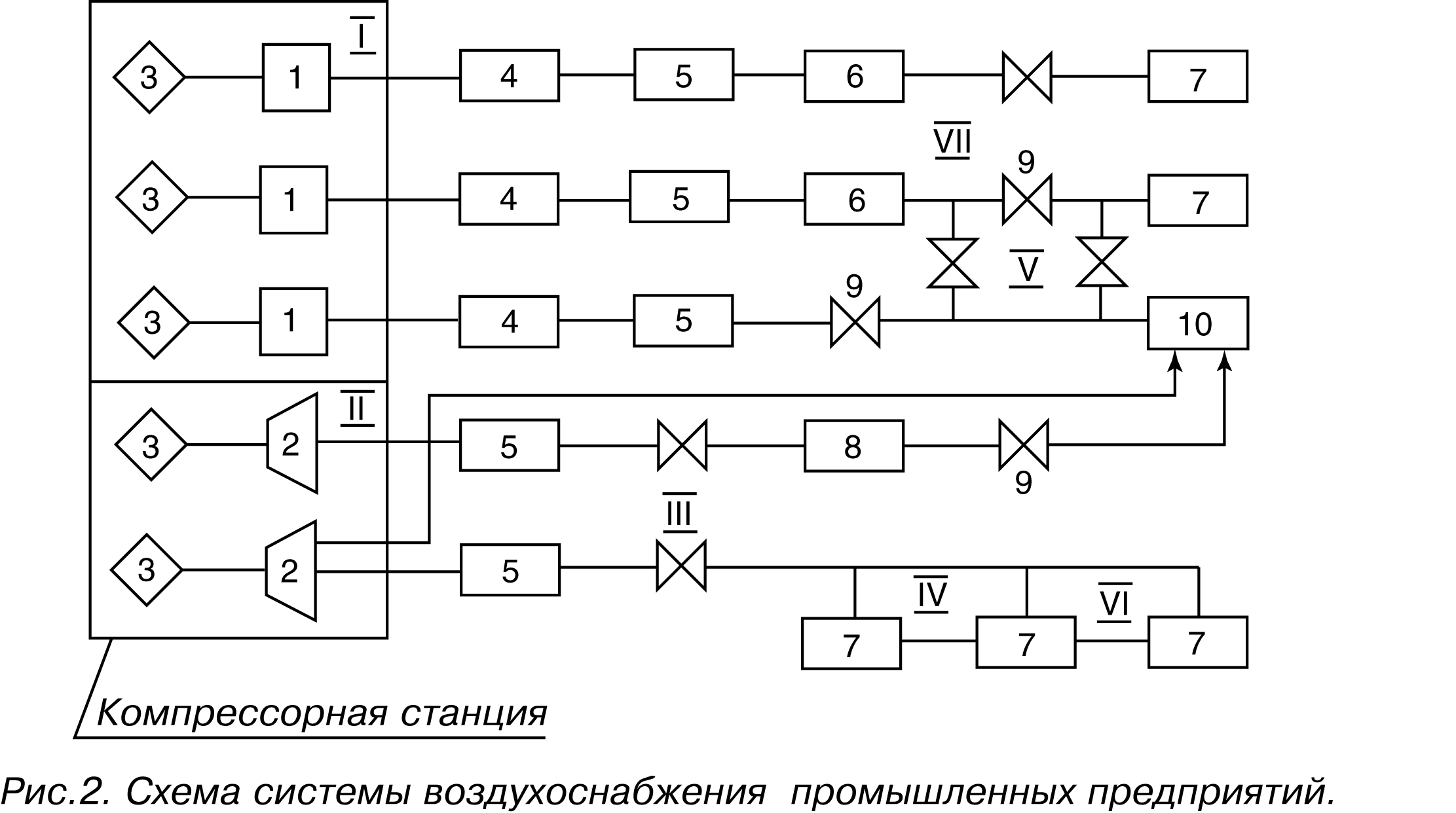

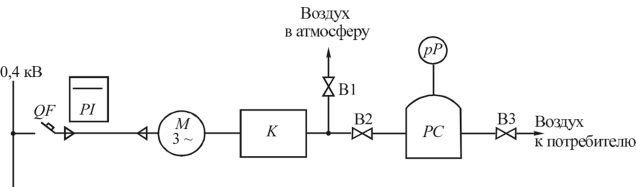

Классификация систем воздухоснабжения: — система низкого давления (2-3 атм.); — система среднего давления (6-9 атм.); — системы высокого давления (от 20 атм. и выше). Мощность основного и вспомогательного оборудования установленного на компрессорной станции выбирается исходя из условий технологического процесса. Их схемы могут существенно отличаться и зависят в первую очередь от мощности предприятия. Например схема СВСПП (система воздухоснабжения промышленного предприятия) средней мощности может выглядеть следующим образом:

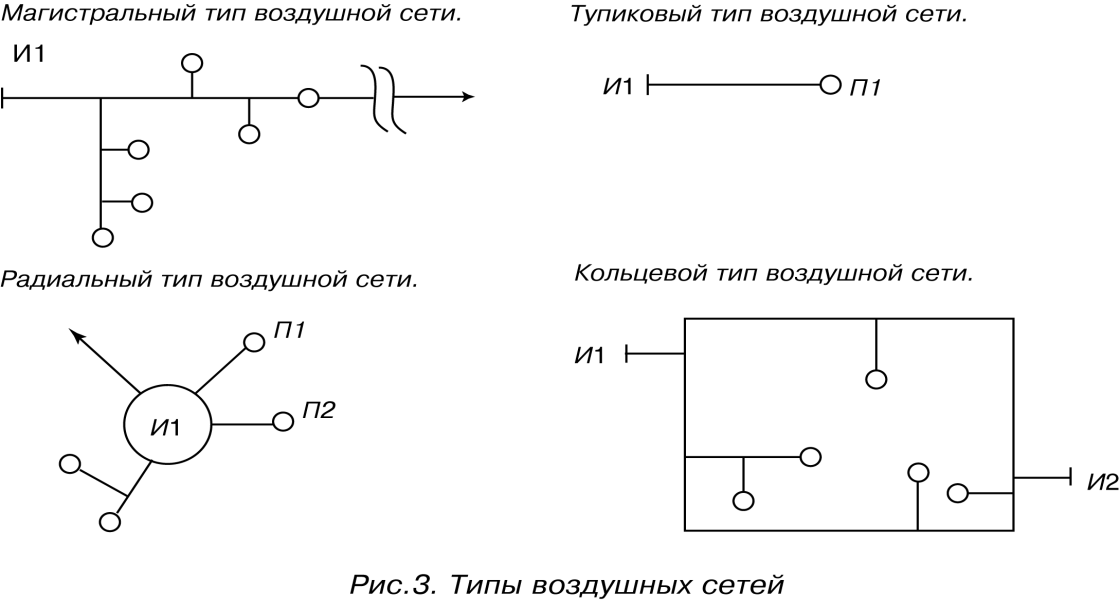

Рис. 9. Схема системы воздухоснабжения промышленных предприятий. I — секция поршневых компрессоров компрессорной станции; II — секция турбокомпрессоров компрессорной станции; III — транспортные магистрали; IV — межцеховые сети; V — кольцевая сеть предприятия; VI — тупиковые сети; VII — напорные сети; 1 — поршневые компрессоры; 2 — центробежные компрессоры; 3 — фильтры; 4 — водо-маслоотделитель; 5 — концевые холодильники; 6 — ресивер; 7 — потребители воздуха; 8 — дожимной компрессор; 9 — запорно-регулирующая аппаратура; 10 — потребитель воздуха (использует воздух двух давлений) В состав системы воздухоснабжения предприятия средней мощности входят компрессорные и воздуходувные (последние иногда входят в состав компрессорной станции в качестве отдельных установок) воздушные сети, трубопроводный или баллонный транспорт, распределительное устройство и потребители сжатого воздуха. Компрессорные станции в зависимости от потребляемого количества воздуха (расхода Q или G) и его давления необходимого для потребителя могут комплектоваться: — центробежными и поршневыми компрессорами; — воздуходувками; — вентиляторами. Для доставки воздуха потребителям используются разветвленные воздушные сети радиального, магистрального, кольцевого, тупикового типов.

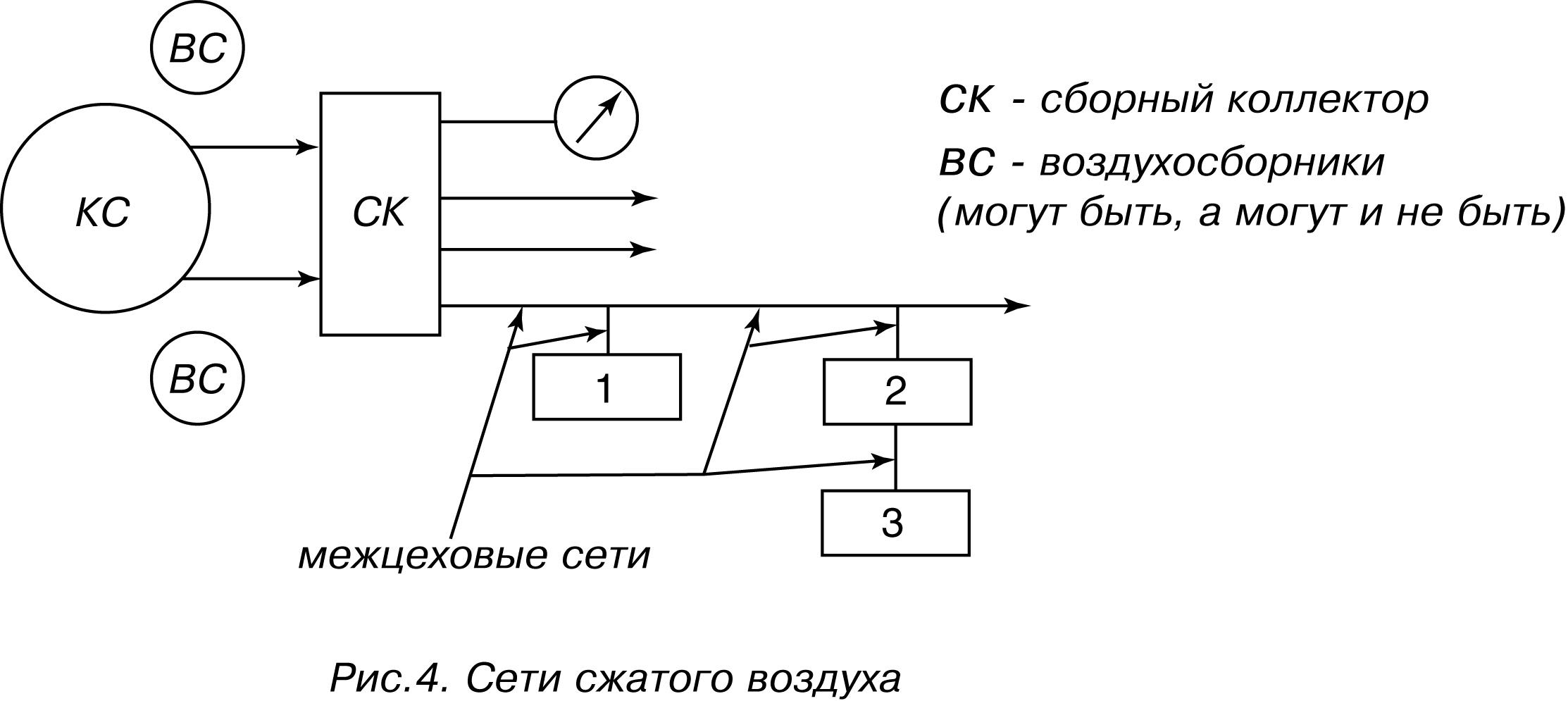

Рис. 10. Типы воздушных сетей Сети сжатого воздуха на предприятии разделяют на межцеховые и внутренние. Межцеховые сети — участки сети от сборных коллекторов компрессорной станции до ввода в конкретный цех.

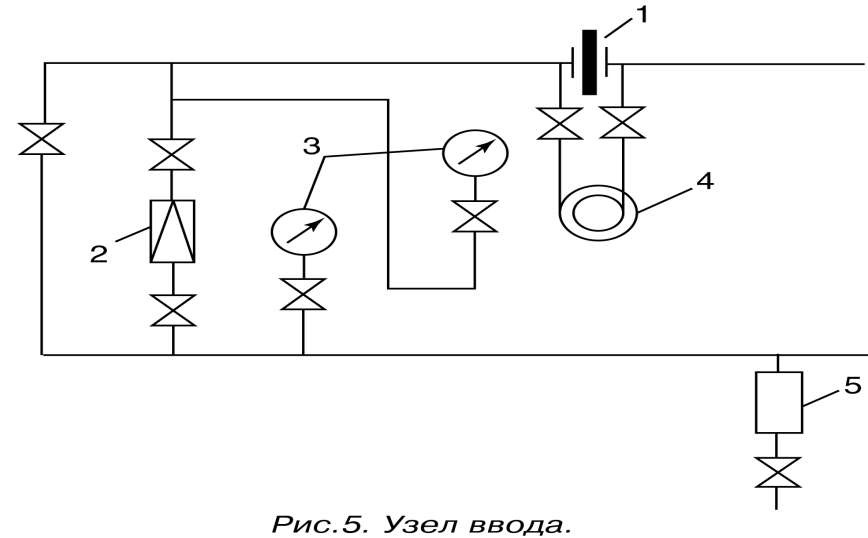

Рис. 11. Сети сжатого воздуха Межцеховые сети прокладываются в каналах и траншеях (подземный способ прокладки), по эстакадам или лотках (надземный способ прокладки). Выбранный способ прокладки должен обеспечивать возможность проведения ремонтных работ и ликвидаций аварий без остановки компрессорной станции. Для отключения отдельных участков цепи и осуществления переключений различного рода устанавливается запорно-регулирующая аппаратура (арматура). К ней относятся: вентили; задвижки; заслонки; регуляторы; клапана и т.д. Наиболее надежной считается схема, при которой на каждый крупный потребитель работает свой компрессор, однако в силу дороговизны таких схем чаще используются организация параллельной работы компрессоров на сборный коллектор. Для компенсации температурных деформаций используют: — специальные участки цепи (компенсаторы); — подвижные опоры; — подвижное закрепление трубопровода на опоре. К внутри цеховым сетям сжатого воздуха относятся все участки воздушной сети начинающиеся от ввода в цех и предназначенные для обеспечения воздухом каждого из потребителей. В местах ввода воздушной сети в цех оборудуются узлы ввода. Они могут быть выполнены по следующей схеме:

Рис. 12. Узел ввода. 1 — измерительная диафрагма; 2 — редукционный клапан; 3 — манометры; 4 — дифманометры; 5 — водо-маслоотделитель. В состав узлов ввода также могут входить другие приборы и устройства (термометры, сборные коллектора, задвижки и т.д.) https://refdb.ru/look/2224189-p4.html

https://studref.com/597036/agropromyshlennost/proizvodstvo_podgotovka_szhatogo_vozduha

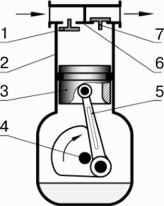

сновными деталями поршневого компрессора простого действия (рис. 3.32) являются: цилиндр 2 с крышкой 6, в которой размещены нагнетательный 7 и всасывающий 1 клапаны; поршень 3; кривошипно-шатунный механизм 5, преобразующий вращательное движение приводного вала 4 в возвратно-поступательное движение поршня.

Рис. 3.32. Поршневой компрессор При движении поршня вниз рабочая камера компрессора, образованная замкнутым объемом между поршнем 3 и крышкой 6 цилиндра, увеличивается и в ней создается разряжение. Под действием атмосферного давления открывается всасывающий клапан 1, через который в цилиндр поступает воздух. В это время нагнетательный клапан 7 удерживается в закрытом положении под действием разряжения в рабочей камере и высокого давления в нагнетательном трубопроводе. После достижения поршнем 3 крайнего нижнего положения (приводной вал совершил половину оборота) начинается процесс его движения вверх. Объем рабочей камеры начинает уменьшаться, давление в ней возрастает, и всасывающий клапан закрывается. Нагнетательный клапан открывается тогда, когда давление в цилиндре превысит давление в линии нагнетания. Полный цикл такого компрессора совершается за два хода поршня — обратный и прямой, т.е. за один оборот приводного вала. Одноступенчатые компрессоры позволяют получить сжатый воздух с избыточным давлением до 1,3 МПа, а развиваемая ими производительность достигает 20 тыс. м3/ч. Поршневые компрессоры подают воздух в нагнетательный трубопровод неравномерно, отдельными порциями. Степень неравномерности увеличивается еще и вследствие того, что скорость движения поршня изменяется по синусоидальному закону. Для сглаживания неравномерности подачи воздуха и пульсаций давления в линии нагнетания применяют многопоршневые компрессоры, ходы поршней которых сдвинуты по фазе. Поршневые компрессоры различных конструкций имеют один существенный недостаток: в картер компрессора заливают масло, предназначенное для смазки трущихся поверхностей. Высокие температуры в поршневом пространстве компрессоров и на начальном участке линии питания приводят к парообразованию и частичному термическому разложению масла. В результате часть масла окисляется и в виде нагара и лакообразной пленки осаждается на внутренних полостях компрессоров и трубопроводов, а легкие фракции в виде паров и мелкодисперсной фазы уносятся воздухом в пневмосистему. Сжатый воздух, не содержащий паров масла, можно получить без применения маслоудерживающих фильтров при помощи мембранного компрессора (рис. 3.33).

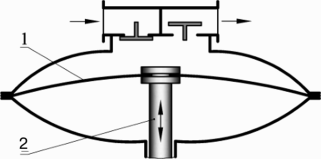

Рис. 3.33. Мембранный компрессор В мембранном компрессоре процесс получения сжатого воздуха происходит так же, как и в поршневом, с той лишь разницей, чтовнем подвижный поршень заменен жестко закрепленной гибкой мембраной 1. Замкнутый объем изменяется за счет деформации мембраны при возвратно-поступательном движении штока 2. Давление воздуха в мембранных компрессорах ограничено прочностными характеристиками мембраны и не превышает 0,3 МПа. Основной недостаток мембранных компрессоров — необходимость периодически менять мембрану по причине выхода ее из строя. Компрессоры объемного типа ротационные. Ротационные компрессоры, как и поршневые, работают с принудительным выталкиванием сжатого воздуха, но в их конструкции отсутствуют клапаны и кривошипно-шатунный механизм, что значительно упрощает их конструкцию (рис. 3.34).

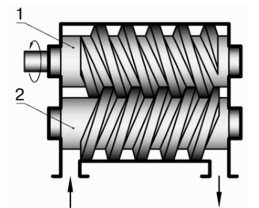

Рис. 3.34. Пластинчатый (шиберный) компрессор В машинах такого типа вследствие эксцентричного расположения ротора 3 в цилиндрическом статоре 1 между ними образуется серповидная полость. В радиальных пазах ротора 3 размещены подвижные пластины 2, которые под действием центробежной силы при вращении ротора выдвигаются из пазов и плотно прижимаются к внутренней цилиндрической поверхности статора 1 (часто применяют еще и дополнительный принудительный поджим пластин при помощи пружин либо путем подведения к торцам пластин сжатого воздуха от линии нагнетания). Вращающиеся пластины делят пространство между ротором и статором на рабочие камеры, объем которых меняется по мере вращения ротора. За один оборот ротора объем рабочих камер вначале увеличивается (при этом пластины выдвигаются из пазов), а затем уменьшается (пластины задвигаются в пазы). В том месте, где при вращении ротора объем рабочих камер увеличивается, расположен входной патрубок, а на участке, где их объем уменьшается, — выходной. Степень сжатия, а следовательно, и значение давления на выходе пластинчатого компрессора значительно меньше, чем у поршневого (до 0,8 МПа), но его конструктивное исполнение гораздо проще. Основные элементы конструкции винтового компрессора — два находящихся в зацеплении винта (рис. 3.35), ведущий 1 и ведомый 2. При вращении винтов их винтовые линии, взаимно замыкаясь, отсекают некоторый объем воздуха в камере всасывания, перемещают его вдоль оси винтов и в конечном итоге вытесняют в камеру нагнетания. Воздух через компрессор двигается поступательно и плавно, без завихрения, как гайка по резьбе при вращении винта. Процесс перемещения воздуха происходит по всей длине винтов непрерывно, и при постоянной частоте вращения вала компрессора обеспечивается равномерная, без пульсаций, подача. Недостаток винтовых компрессоров — довольно сложная технология изготовления винтов; преимущество — равномерность подачи воздуха, а следовательно, отсутствие колебаний уровня давления в линии нагнетания. Винтовые компрессоры обеспечивают давление сжатого воздуха до 2,5 МПа, а расход воздуха в них достигает 30 тыс. м3/ч.

Рис. 3.35. Винтовой компрессор На рис. 3.36 изображен компрессор Рутса, также относящийся к ротационным компрессорам.

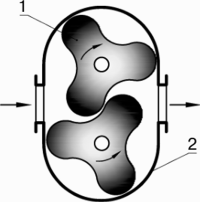

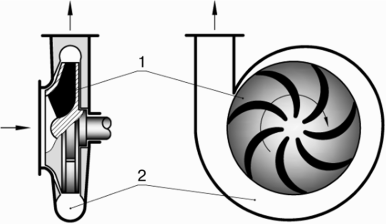

Рис. 3.36. Компрессор Рутса Рабочими органами такого компрессора служат два синхронно вращающихся специально спрофилированных вытеснителя 1. Воздух, попадая в рабочие камеры, образованные между вытеснителями и корпусом 2, переносится из зоны всасывания в зону нагнетания. Рабочие органы не находятся в зацеплении друг с другом, а синхронизация их вращения осуществляется шестернями, расположенными в специальном отделении корпуса и находящимися в зацеплении между собой. Между самими вытеснителями, атакже между вытеснителями и корпусом имеются гарантированные зазоры, и эта особенность конструкции обусловливает относительно небольшие значения выходного давления. Практическое отсутствие трущихся поверхностей в рабочей камере обеспечивает возможность достижения большой производительности благодаря высокой частоте вращения роторов. Компрессоры динамического типа. В центробежных компрессорах (турбокомпрессорах) основным элементом конструкции служит расположенное в спиральном отводе 2 рабочее колесо 1, представляющее собой диск со специально спрофилированными лопатками (рис. 3.37).

Рис. 3.37. Центробежный компрессор Всасываемый воздух поступает в осевом направлении к центру колеса. При вращении ротора лопатки раскручивают воздух и одновременно вовлекают его в относительное движение по образованным ими каналам. Под действием центробежной силы воздух движется от центра колеса к периферии. Таким образом, потоку воздуха сообщается кинетическая энергия, которая при протекании его по специально спрофилированным направляющим и отводящим устройствам преобразуется в энергию давления. Как правило, центробежные компрессоры изготавливают многоступенчатыми, т.е. с несколькими рабочими колесами, устанавливаемыми на одном валу. Требуемая степень сжатия воздуха обеспечивается его последовательной подачей с выхода одного колеса на вход другого. Основное преимущество компрессоров этого типа — большая производительность (до 400 тыс. м3/ч). Это же преимущество характерно и для осевых компрессоров (рис. 3.38).

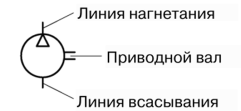

Рис. 3.38. Осевой компрессор Поток воздуха в них имеет осевое направление. Основной конструктивный элемент — вращающийся ротор 1, на поверхности которого укреплены рабочие лопатки 2. Осевые компрессоры развивают давление воздуха до 0,4 МПа, а их производительность достигает значений более 50 тыс. м3/ч. На принципиальных пневматических схемах условное графическое обозначение компрессора, каким бы ни было его конструктивное исполнение, согласно действующим стандартам имеет следующий вид (рис. 3.39).

Рис. 3.39. Условное графическое обозначение компрессора Оптимальным режимом эксплуатации компрессора, как и любого другого оборудования, является его номинальный расчетный режим. Однако редко бывает так, что потребители расходуют ровно столько сжатого воздуха определенного давления, сколько его производит компрессор на номинальном режиме. Чтобы производительность компрессора соответствовала изменяющемуся потреблению сжатого воздуха, необходимо регулировать давление, развиваемое компрессором, в диапазоне от максимального до минимального. На практике применяют различные виды регулирования:

Регулирование по нагрузке. Уровень давления в напорной магистрали регулируется путем изменения частоты вращения приводного вала компрессора. При применении для привода электродвигателя регулирование частоты вращения приводного вала может быть обеспечено частотным преобразователем тока или использованием многоскоростного электродвигателя. Частотный преобразователь при повышении давления выше заданного уровня изменяет частоту тока, питающего электродвигатель компрессора, что приводит к замедлению вала электродвигателя и снижению производительности компрессора и давления. При понижении давления соответственно скорость вращения вала электродвигателя увеличивается. Потери энергии в данном случае минимальны и связаны лишь с работой самого частотного преобразователя. Возможно регулирование производительности в очень широких пределах — 20... 100%. Недостаток такого способа регулирования — высокая стоимость преобразователя частоты тока, сопоставимая со стоимостью электродвигателя. При использовании многоскоростного электродвигателя скорость вращения вала изменяется не плавно, а дискретно. Эффективность такого способа регулирования близка к эффективности применения частотного преобразователя, при этом стоимость реализации значительно ниже. Регулирование периодическим отключением. Это самый простой способ регулирования, при котором при повышении давления до верхнего предела электродвигатель отключается, а при понижении давления включается снова. Достоинства такого способа регулирования в том, что при отсутствии потребления воздуха компрессор выключен и электроэнергия не расходуется. Недостаток — постоянные включения-выключения электродвигателя, приводящие к перегреву его обмоток пусковыми токами и преждевременному выходу из строя. Такой способ применим в основном для низкопроизводительных компрессоров, оборудованных маломощными электродвигателями. Регулирование холостым ходом. Различают регулирование на входе, на выходе и коротким замыканием. Регулирование на входе выполняют следующими способами:

Регулирование на выходе состоит в том, что на линии нагнетания компрессора устанавливают устройство разгрузки, через которое сжатый воздух начинает стравливаться в атмосферу при достижении максимально допустимого давления. Регулирование коротким замыканием заключается в том, что вход и выход компрессора закольцовывают и компрессор работает «сам на себя». Регулирование холостым ходом — один из самых неэкономичных способов регулирования, при котором большая часть энергии, затраченная на привод компрессора, используется неэффективно, уменьшая и без того низкий КПД пневмопривода. Способ может быть оправдан для больших компрессоров при очень малой разнице между производительностью компрессора и потреблением воздуха, когда давление повышается до верхнего предела в редких случаях. Выбор способа регулирования в каждом конкретном случае проводят исходя из его технологической и экономической целесообразности. Компрессорные установки размещают в помещениях, обеспечивающих защиту от шума, который создает оборудование, расположенное на основных производственных площадях. Место установки должно обеспечивать свободный доступ к компрессору для его обслуживания и эксплуатации. Чтобы свести к минимуму гидравлические сопротивления, всасывающие трубопроводы выполняют по возможности короткими и с большими проходными сечениями. Всасываемый воздух должен быть сухим, холодным и незапыленным, поэтому воздухозаборные устройства рекомендуется располагать на высоте 4...6 м.

https://studref.com/597036/agropromyshlennost/proizvodstvo_podgotovka_szhatogo_vozduha https://studref.com/444310/tehnika/povyshenie_energeticheskoy_effektivnosti_ustanovok_obschepromyshlennogo_naznacheniya#803 ПРОИЗВОДСТВО И РАСПРЕДЕЛЕНИЕ СЖАТОГО ВОЗДУХА Применение сжатого воздуха как энергоносителя широко распространено в промышленности. Для его получения используется большое количество электроэнергии. Характерными потребителями сжатого воздуха в промышленном производстве являются: ручной пневмоинструмент, пневмомолоты и прессы, пневмоманипуляторы и пневмоавтоматика, устройства для продувки и очистки деталей (в том числе и пескоструйные установки). Ручной пневмоинструмент применяется для сверлильных, шлифовальных, клепальных и других видов работ. Пневмоинструмент имеет низкий коэффициент полезного действия, поэтому замена его на электроинструмент позволяет экономить до 7... 10% электроэнергии. В некоторых отраслях промышленности доля электропотребления на выработку сжатого воздуха составляет до 30 % от общего расхода электроэнергии. К этим отраслям промышленности относятся кораблестроение, авиастроение и др. Энергия сжатого воздуха является одной из самых дорогих энергий, поскольку КПД компрессорной стации очень низкий и составляет всего от 10 до 25 %. Снижение энергозатрат в этой области производства возможно за счет следующих энергосберегающих мероприятий.

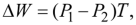

где РЬР2 - мощность, потребляемая компрессором до и после его замены (кВт), при сохранении количества вырабатываемого сжатого воздуха; Т - время работы компрессора.

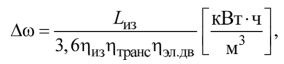

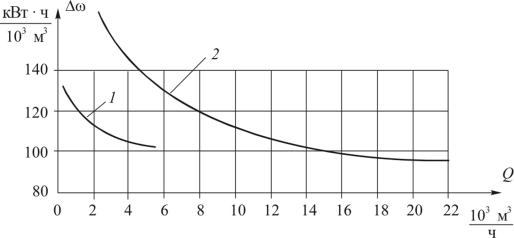

Построение энергетической характеристики для компрессора возможно аналитически и экспериментально [17]. Расход энергии на один кубический метр воздуха (удельный расход) требуемого давления для рабочего диапазона производительности компрессора (рис. 6.1) определяется расчетом с помощью формулы

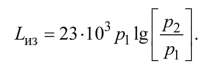

где Lm - изотермическая работа компрессора; цт - изотермический КПД, определяемый по справочным данным или каталогу; - КПД трансмиссии от двигателя привода до компрессора; г|элдв - КПД двигателя привода компрессора. Изотермической работой компрессора называется его работа (Дж), затрачиваемая на сжатие одного кубического метра воздуха от начального давления всасывания р{ до конечного давления сжатия р 2:

На рис. 6.1 видно, что с увеличением производительности удельный расход энергии уменьшается независимо от вида компрессора. При проектировании

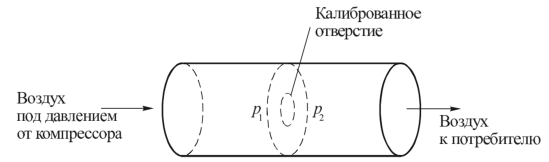

Рис. 6.1. Средние значения удельного расхода электроэнергии для поршневого 1 и турбокомпрессора 2: Q - производительность компрессоров компрессорной станции следует стремиться к увеличению номинальной мощности компрессора. При снижении расхода воздуха резервный компрессор необходимо отключать в первую очередь. Если на компрессорной станции установлены компрессоры разных типов и мощностей, то при снижении пневмонагрузки необходимо первыми отключать агрегаты с наибольшим удельным расходом электроэнергии. Экспериментальное определение производительности компрессора возможно с помощью дифференциального манометра или с помощью стравливания воздуха из ресивера. Дифференциальный манометр - это прибор, позволяющий измерять разность давлений (рис. 6.2).

Рис. 6.2. Экспериментальное определение производительности компрессора с помощью дифференциального манометра: Рх, р2 - давления до калиброванного отверстия со стороны компрессора и после отверстия По разности давлений рх и р2 с помощью специальных номограмм находят производительность компрессора Q (м3 /мин), а с помощью приведенного ниже выражения определяют удельный расход Дсо:

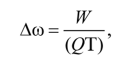

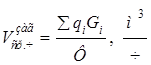

где W - расход электроэнергии (кВт • ч) за время Т (ч) работы компрессора. Схема эксперимента по определению удельного расхода электроэнергии представлена на рис. 6.3.

Рис. 6.3. К определению удельного расхода энергии с помощью дифференциального манометра и номограмм Запуск компрессора (К) производится при закрытой задвижке В2 и открытой В1. Такой пуск исключает перегрузку двигателя (М) привода компрессора за счет стравливания воздуха в атмосферу. После выхода компрессора на рабочий режим задвижка В1 закрывается, а В2 - открывается. В этом состоянии производятся измерение указанных выше давлений и расчет удельного расхода. Измерение производится с помощью дифференциального монометра Д в течение времени Т. Потребленная при этом электроэнергия (W) отсчитывается с помощью счетчика PI. Второй известный способ экспериментального определения удельного расхода основан на стравливании воздуха из ресивера. Схема эксперимента не отличается от ранее рассмотренной (рис. 6.3). После того как компрессор создал рабочее давление в ресивере, его отключают от питающей электросети и от пневмосети. Отключение от пневмосети производится с помощью задвижки ВЗ (рис. 6.4). Открытием задвижки ВЗ обеспечивают стравливание воздуха из ресивера (PC) в пневмосистему потребителю от давления рх до р 2. Фиксируют

Рис. 6.4. К определению удельного расхода энергии с помощью стравливания воздуха из ресивера показания электросчетчика и включают компрессор, который накачивает давление в ресивере до прежней величины р{. Еще раз фиксируют показания электросчетчика, для того чтобы можно было определить количество потребленной энергии (W) по разности его показаний. Затем с помощью выражения (6.1) находят удельный расход энергии.

з где W - потребленная энергия (кВт • ч); V - объем ресивера (м); рь р2 - давление воздуха в ресивере перед стравливанием и после стравливания (атм).

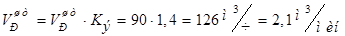

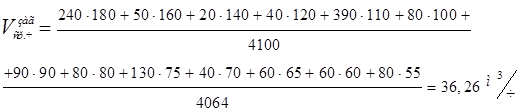

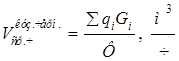

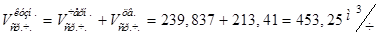

1. Определение потребности предприятия в сжатом воздухе Потребность промышленного предприятия в сжатом воздухе вычисляется как сумма потребностей отдельных цехов. Определяем расчётные расходы сжатого воздуха для каждого из цехов. 1. Заготовительный цех. Среднечасовой расход сжатого воздуха, необходимый для заготовительного цеха, определяется по удельному расходу сжатого воздуха для каждого вида заготовок

qi - удельный расход сжатого воздуха для i-го вида заготовок на 1 тонну выпускаемой продукции, м3 /т; Gi - годовой выпуск i-го вида заготовок, т/год; Ф - годовой фонд времени по заготовительному цеху, ч/год

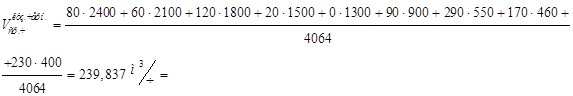

Расчетный расход сжатого воздуха для заготовительного цеха:

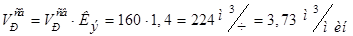

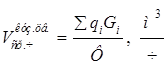

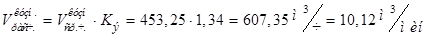

2. Кузнечный цех. Среднечасовой расход сжатого воздуха, необходимый для поковок, изготовленных из черного металла:

qi - удельный расход сжатого воздуха для i-го вида заготовок на 1 тонну выпускаемой продукции, м3 /т; Gi - годовой выпуск i-го вида заготовок, т/год; Ф - годовой фонд времени по кузнечному цеху, ч/год.

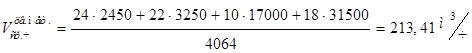

Среднечасовой расход сжатого воздуха, необходимый для поковок, изготовленных из цветных металлов:

qi - удельный расход сжатого воздуха для i-го вида заготовок на 1 тонну выпускаемой продукции, м3 /т; Gi - годовой выпуск i-го вида заготовок, т/год; Ф - годовой фонд времени по кузнечному цеху, ч/год.

Среднечасовой расход сжатого воздуха для кузнечного цеха:

Расчетный расход сжатого воздуха для кузнечного цеха:

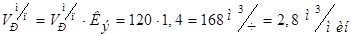

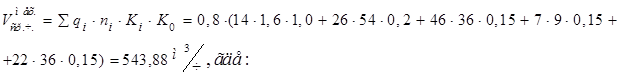

где 3. Механосборочный цех. Среднечасовой расход сжатого воздуха для цеха определяется по удельным расходам сжатого воздуха каждым видом оборудования, с учетом количества установленного оборудования, частоте их использования:

qi – удельный расход воздуха i-го оборудования, ni – количество оборудования i-го наименования в цехе; Ki – коэффициент использования пневмоприемника, принимаемый при расчете расхода воздуха, отличается от коэффициента использования, который принимается технологом при выборе оборудования или инструмента. Отличие их заключается в том, что под временем работы пневмоприемника за смену технологи понимают время всех технологических операций, выполняемых этим пневмоприемником, в том числе вспомогательных, не считаясь с тем, что только часть операций происходит с расходом воздуха; Kо – коэффициент одновременности работы однотипного оборудования. Показывает какая часть всех установленных приемников находится в работе. Расчетный расход сжатого воздуха для механосборочного цеха:

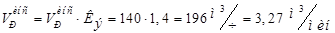

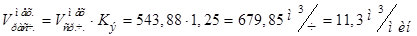

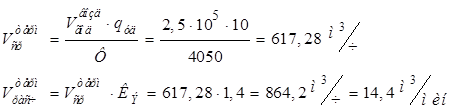

4. Термический цех. Количество расходуемого воздуха для сжигания 1м3 природного газа определяется из теплового расчета и составляет 10м3 воздуха на 1м3 сжигаемого газа (с учетом потерь в воздухопроводах и воздуходувах).

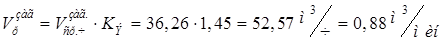

Ф – годовой фонд времени, ч/год; Кэ – эксплутационный коэффициент по термическому цеху. Далее определяются расходы сжатого воздуха по остальным цехам. Так как заданы требуемые расходы воздуха и эксплуатационный коэффициент, то: 5. Штамповочный цех 6. Сварочный цех 7. Цех металлопокрытий 8. Инструментальный цех 9. Малярный цех 10. Прочие цеха Потребность предприятия в сжатом воздухе определяется как сумма расчетных расходов по отдельным цехам, приведенных к условиям свободного воздуха:

Для рационализации пневмосетей сжатого воздуха подключаем на левую ветку магистали к прочим цехам – 42,47 м3 /мин, а на правую - 24 м3 /мин. Тогда отпуск сжатого воздуха на каждую магистраль компрессорной станции одинаков и равен VM =60 м3 /мин. В ходе расчёта были определены расходы воздуха для каждого из цехов, а так же была определена потребность в сжатом воздухе для сего предприятия.

|

||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 400; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.253.21 (0.012 с.) |

, где

, где

эксплутационный коэффициент по заготовительному цеху. Учитывает кратковременное превышение максимальных расходов над средними, износ оборудования (у потребителя), значительные утечки через неплотности в арматуре, фланцах. Для данного цеха

эксплутационный коэффициент по заготовительному цеху. Учитывает кратковременное превышение максимальных расходов над средними, износ оборудования (у потребителя), значительные утечки через неплотности в арматуре, фланцах. Для данного цеха  по заданию.(1, стр.5)

по заданию.(1, стр.5) , где

, где

, где

, где

эксплутационный коэффициент по кузнечному цеху. Для данного цеха

эксплутационный коэффициент по кузнечному цеху. Для данного цеха  по заданию.

по заданию.

;

;

расход природного газа на технологические нужды, м3 /год;

расход природного газа на технологические нужды, м3 /год;