Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие свойства и классификация роторных насосов

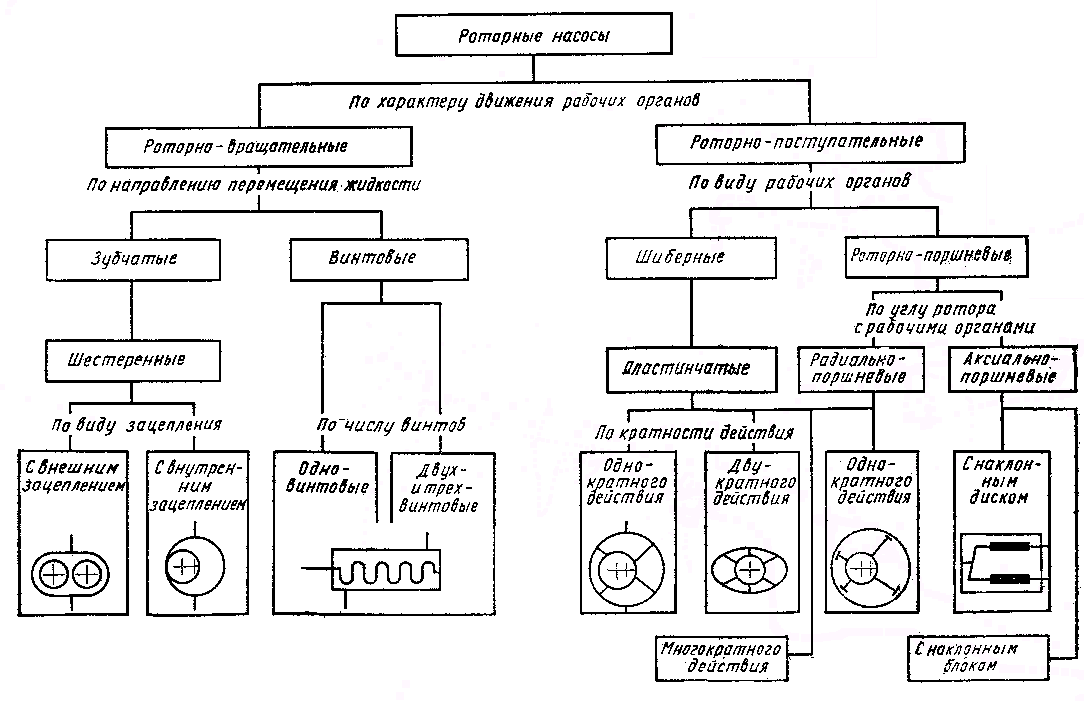

В роторных насосах силовое взаимодействие рабочего органа с жидкостью происходит в подвижных рабочих камерах, которые попеременно сообщаются с полостями всасывания и нагнетания. Наличие подвижных рабочих камер у роторных насосов позволяет исключить из их конструкций впускной и выпускной клапаны. При отсутствии клапанов попеременное соединение и изоляция рабочих камер от трубопроводов обеспечивается в роторных насосах за счет перемещения этих камер от полости всасывания к полости нагнетания и обратно. Скоростные показатели возвратно-поступательных насосов в большей степени ограничиваются инерционностью клапанов. Поэтому в отличие от них роторные насосы, вследствие отсутствия клапанов, обладают значительно большей быстроходностью. Количество рабочих циклов в единицу времени у этих насосов может быть в 10 и более раз выше аналогичного параметра поршневых насосов. Отсутствие клапанов обеспечивает роторным насосам и второе существенное отличие от поршневых – обратимость. Практически любой роторный насос может быть использован в качестве гидродвигателя, т.е. если к насосу подвести жидкость под давлением, то получим вращение его вала. Важной особенностью роторных насосов является то, что они всегда имеют несколько рабочих камер. Это обеспечивает им большую равномерность подачипо сравнению с поршневыми насосами, однако их подача не может быть равномерной и её пульсация всегда имеет место. Отсутствие клапанов в роторных насосах повлекло за собой также значительное уменьшение гидравлических потерь. Роторный насос обычно состоит из трех основных частей: статора (неподвижного корпуса), ротора, жестко связанного с валом насоса и вытеснителя (одного или нескольких). В некоторых роторных насосах ротор одновременно является и вытеснителем. В этих случаях в насосе должны быть еще подвижные элементы, называемые замыкателями, которые обеспечивают необходимую герметизацию рабочих камер. Например, в трехвинтовых насосах ведущий винт является одновременно ротором и вытеснителем, а два ведомых винта не нагружены моментами и выполняют функцию замыкателей. Классификация роторных насосов в соответствии с ГОСТ 17398-72 представлена на рис.3.2.

Все роторные насосы делятся на две большие группы. В первую группу включены насосы, использующие только вращательное движение. Во вторую группу входят насосы, в кинематике которых, кроме вращательного движения, присутствует также возвратно-поступательное движение. Из роторно-вращательных насосов наибольшее распространение получили шестеренныенасосы, которые используются практически во всех отраслях машиностроения. Из роторно-поступательных насосов в машиностроении достаточно широко применяются пластинчатыеи некоторые разновидности роторно-поршневыхнасосов. Рабочий процесс роторного насоса складывается из трех этапов: заполнение рабочих камер жидкостью; замыкание (изоляции) рабочих камер и их перенос; вытеснение жидкости из рабочих камер. Основными свойствами роторных насосов, вытекающими из специфики их рабочего процесса и отличающими их от поршневых насосов, являются следующие. 1. Обратимость, т.е. способность роторных насосов работать в качестве гидродвигателей (гидромоторов). Это означает, что жидкость, подводимая к насосу под давлением, заставляет вращаться ротор и вал. Поршневые насосы этой способностью не обладают. 2. Большая быстроходность. Максимально допустимые значения частоты вращения для роторных насосов п = ( 2 - 5) 103 об/мин, причем нижний предел соответствует большим насосам, а верхний - малым. Для поршневых насосов эти значения в несколько раз меньше. 3. Способность работать только на чистых (отфильтрованных и не содержащих абразивных и металлических частиц), неагрессивных и смазывающих жидкостях. Эти требования к жидкости обусловлены малыми зазорами в роторном насосе и трением между обработанными по высшим классам точности и чистоты поверхностями статора, ротора и вытеснителей. Если первые два свойства роторных насосов являются их преимуществами, то третье свойство ограничивает применение этих насосов. Работа насосов на воде исключается, так как вода вызывает коррозию и ведет к быстрому изнашиванию рабочих органов.

Шестеренные насосы

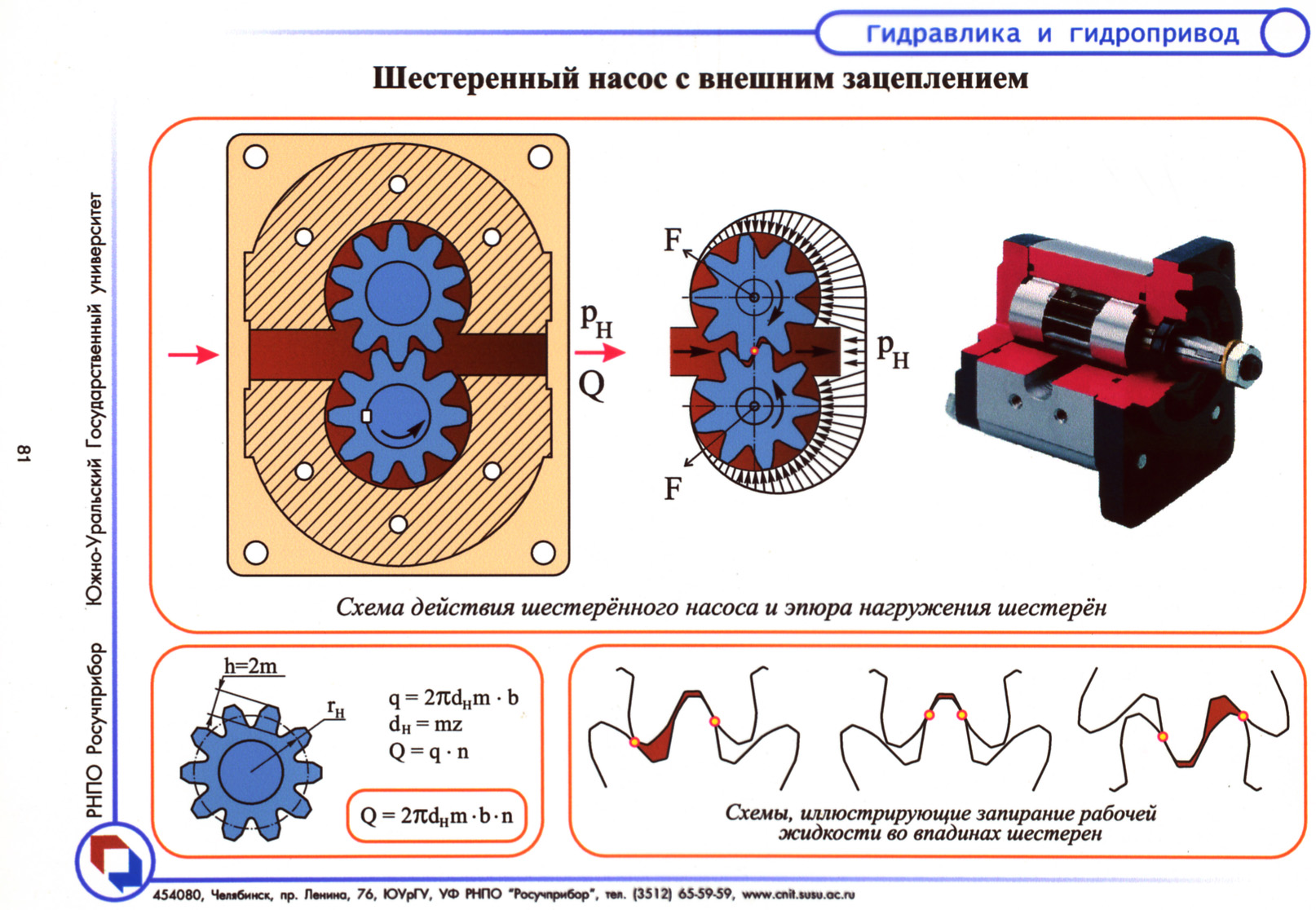

Самым распространенным является шестеренный насос с внешним зацеплением (см. рис. 3.3). Он обычно состоит из двух одинаковых эвольвентных зубчатых колес, находящихся в зацеплении, а также неподвижного корпуса.

Рисунок 3.3 - Шестеренный насос с внешним зацеплением

Шестеренный насос– это зубчатый насос с рабочими органами в виде шестерен, обеспечивающих геометрическое замыкание рабочих камер и передачу крутящего момента с ведущего вала на ведомый. Шестеренные насосы могут быть с внешним и внутренним зацеплением. Жидкость во всасывающей полости заполняет впадины между зубьями. Затем впадины с жидкостью перемещаются по дугам окружности от полости всасывания к полости нагнетания и попадают в область зацепления. При этом каждый зуб входит в соответствующую впадину и вытесняет из неё жидкость. Таким образом, жидкость вытесняется из впадин в полость нагнетания и далее в напорный трубопровод. Следует иметь в виду, что впадина на некоторую величину больше зуба. Поэтому часть жидкости возвращается обратно в полость всасывания в запертых в зоне зацепления объемах между впадинами и головками зубьев. Для улучшения эксплуатационных показателей шестеренных насосов их конструкции несколько усложняют. Так, для лучшего уплотнения боковых (торцевых) зазоров в насосах применяют специальные плавающие втулки, которые давлением насоса поджимаются к боковым поверхностям шестерен. Тем самым, при повышении давления автоматически повышается герметичность насоса. Для повышения герметичности зубчатое зацепление часто выполняют с большим коэффициентом перекрытия, что позволяет значительное время находиться в контакте сразу двум парам зубьев. Однако это увеличивает замкнутые объемы в месте зацепления. Запертая жидкость в ограниченных объемах между зубьями сжимается, что приводит к скачкам давления. Для устранения отмеченных скачков в торцевых поверхностях корпуса в зоне зацепления устраивают специальные компенсационные канавки. У некоторых шестеренных насосов для снижения радиальных нагрузок устраивают разгрузочные каналы в боковых поверхностях корпусов, удаленных от полостей всасывания и нагнетания. Шестеренные насосы выпускаются как для гидросистем с высокими давлениями (до 15…20 МПа), так и для гидросистем с более низкими давлениями (1…10 МПа). Первые применяются в гидросистемах тракторов и дорожно-строительных машин. Рекомендованные частоты вращения большинства шестеренных насосов с внешним зацеплением лежат в пределах 1000…2500 об/мин. Полные КПД этих насосов обычно составляют 0,75…0,85, а объемные КПД – 0,85…0,95.

Лекция № 4. Пластинчатые насосы

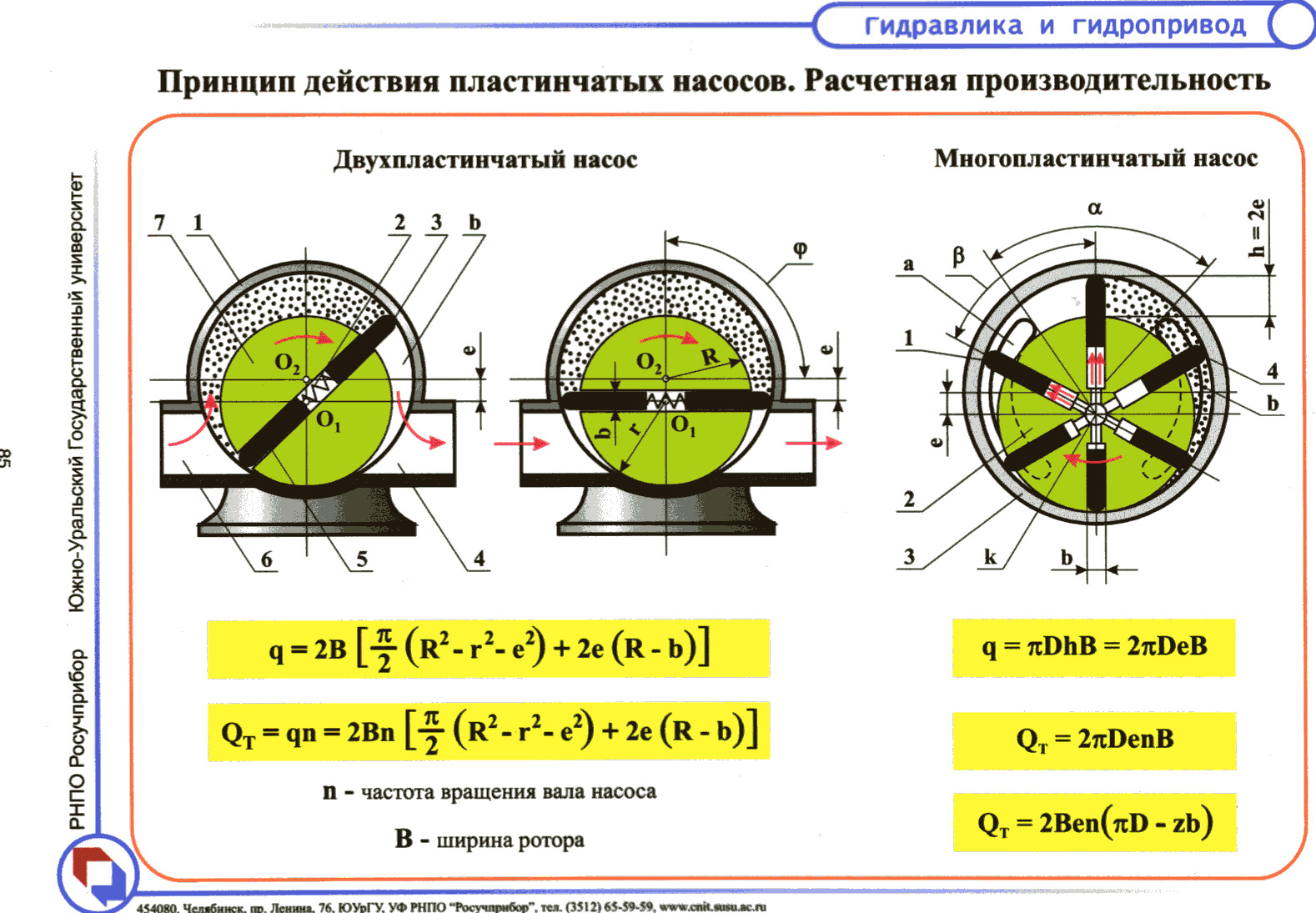

Пластинчатый насос – это роторно-поступательный насос с рабочими органами (вытеснителями) в виде плоских пластин. Пластинчатые насосы могут быть однократного, двукратного и многократного действия. На рис. 4.1представлена конструктивная схема пластинчатого насоса однократного действия.

Рисунок 4.1 - Схема действия пластинчатого насоса

В пазах вращающегося ротора, ось которого смещена относительно оси неподвижного статора на величину эксцентриситета е, установлены несколько пластин. Вращаясь вместе с ротором, эти пластины одновременно совершают возвратно - поступательные движения в пазах ротора. Рабочими камерами насоса являются объемы, ограниченные соседними пластинами, а также поверхностями ротора и статора.

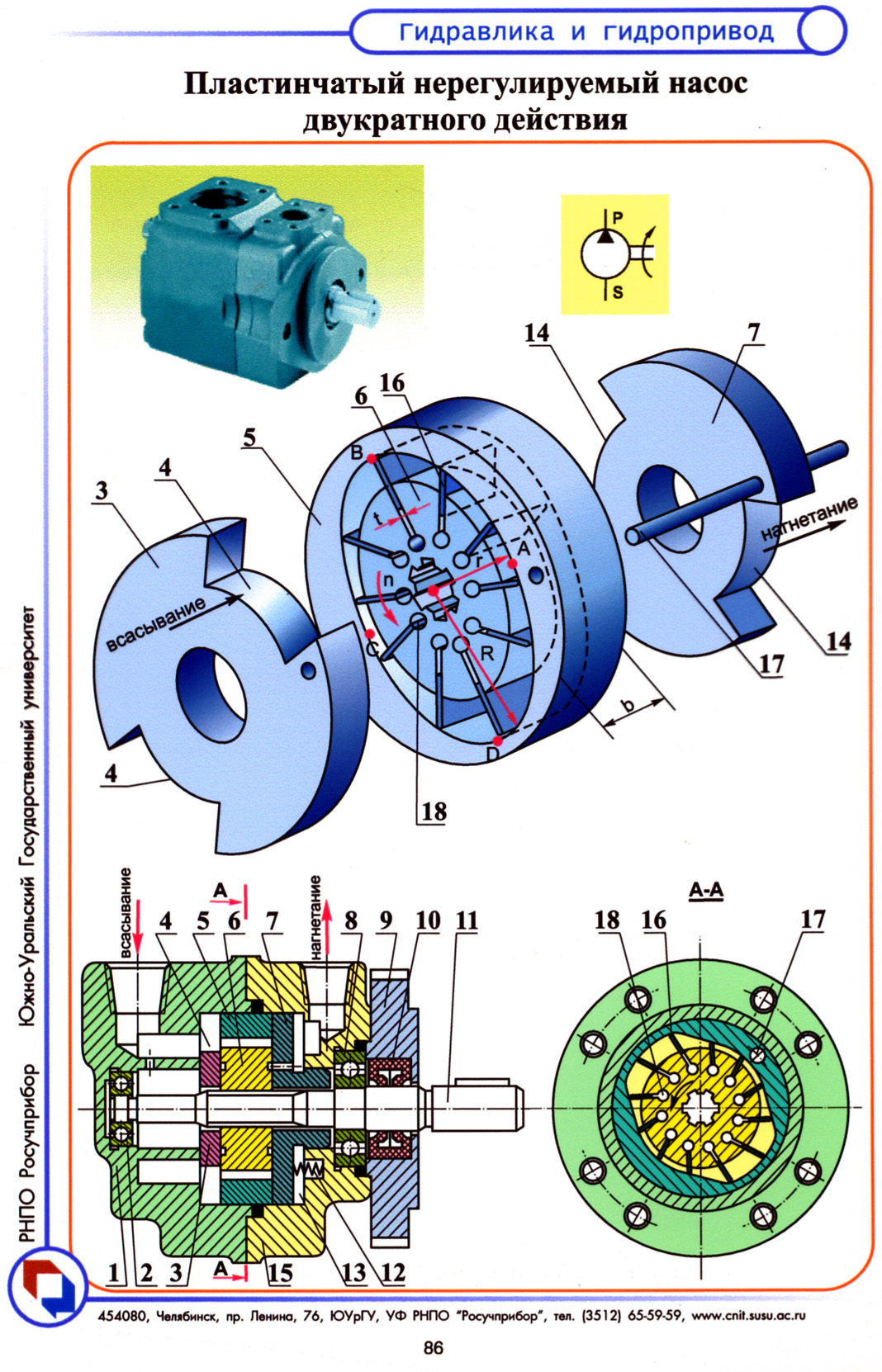

При вращении ротора рабочая камера, соединенная с полостью всасывания, увеличивается в объеме и происходит её заполнение жидкостью. Затем она переносится в зону нагнетания и соединяется с напорным трубопроводом. При дальнейшем перемещении её объем уменьшается, и происходит вытеснение жидкости пластиной. Затем соответствующая пластина переносится от полости нагнетания к полости всасывания, и рабочий цикл повторяется. На рис. 4.2 приведена конструктивная схема пластинчатого насоса двукратного действия. Внутренняя поверхность такого насоса имеет специальный профиль, что позволяет каждой пластине за один оборот вала дважды производить подачу жидкости.

Рисунок 4.2 - Схема пластинчатого насоса двукратного действия

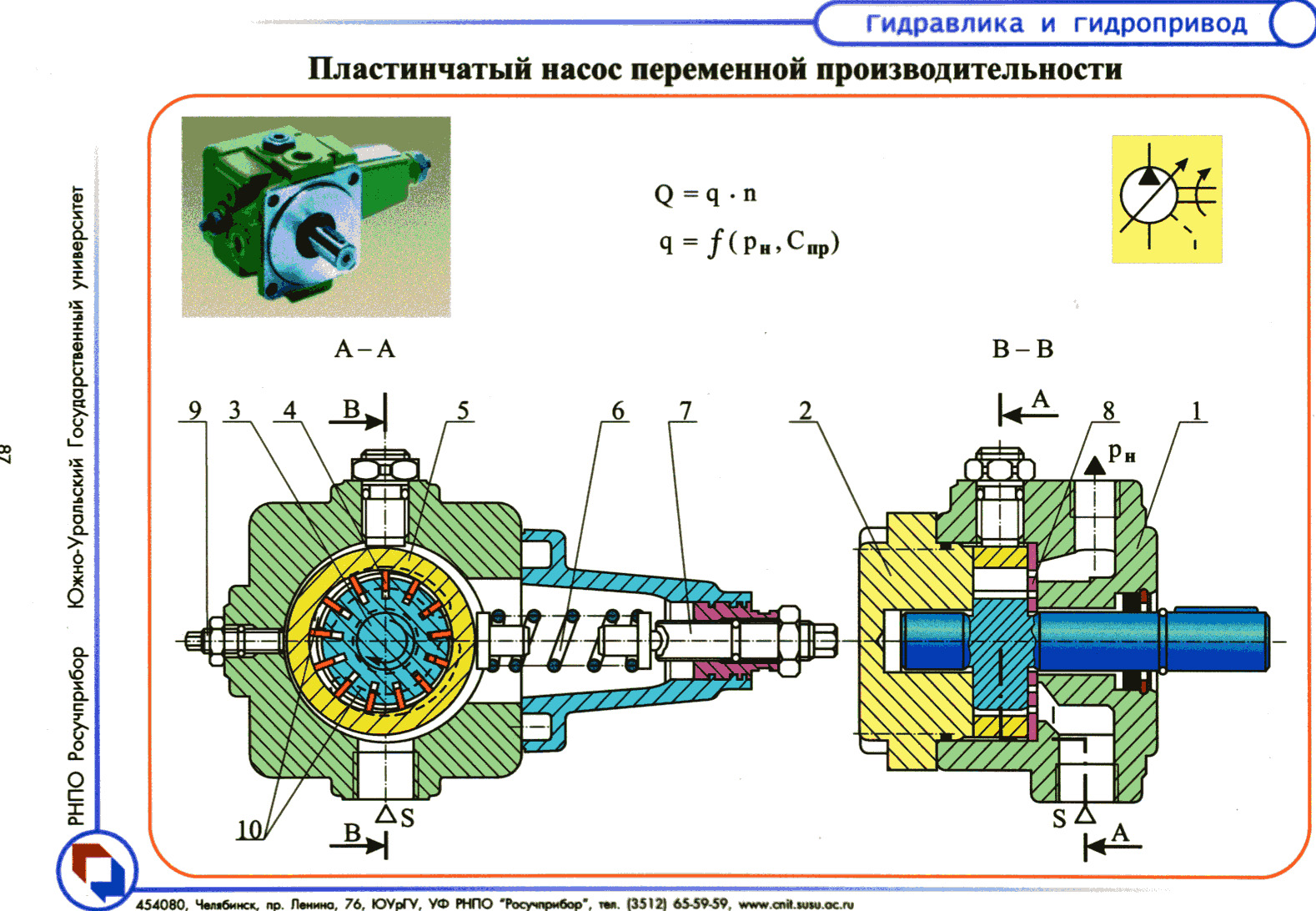

У пластинчатого насоса двукратного действия имеются две полости всасывания, которые объединены одним трубопроводом, и две полости нагнетания, также объединенные общим трубопроводом. На практике применяются насосы и с большей кратностью, но их конструкции сложнее, поэтому использование таких насосов ограничено. Основной конструктивной проблемой пластинчатых насосов является уплотнение в месте контакта пластины и корпуса. В разных насосах поджатие пластины к корпусу обеспечивается различными способами. В насосах с высокими скоростями вращения это может быть получено за счет центробежных сил. В насосах, рассчитанных на большие давления, поджатие обычно достигается за счет давления, подводимого в пазы. В таких конструкциях сила поджатия пластин к корпусу пропорциональна величине создаваемого давления. Объемные насосы могут быть регулируемыми, т.е. иметь переменный рабочий объем. Конструкция пластинчатого насоса позволяет обеспечить изменение рабочего объема насоса. Для этого достаточно сделать вал ротора подвижным, т.е. обеспечить возможность изменения эксцентриситета е за счет перемещения ротора (см. рис. 4.3).

Рисунок 4.3 - Схема пластинчатого насоса переменной производительности

Такая конструкция позволяет при смещении ротора влево не только уменьшать рабочий объем, а, следовательно, и подачу насоса, но и направлять поток жидкости в обратном направлении. Следует отметить, что пластинчатые насосы двукратного и многократного действия не могут быть регулируемыми.

Нерегулируемые пластинчатые насосы компактны, просты в производстве и достаточно надежны в эксплуатации. Поэтому они нашли достаточно широкое применение в технике. По сравнению с шестеренными насосами с внешним зацеплением пластинчатые насосы несколько тяжелее и создают меньшие давления. Их максимальные величины составляют 7…14 МПа. Рекомендуемые частоты вращения пластинчатых насосов обычно лежат в пределах 1000…1500 об/мин. Полные КПД для большинства этих насосов равны 0,6…0,85, а объемные КПД – 0,7…0,92.

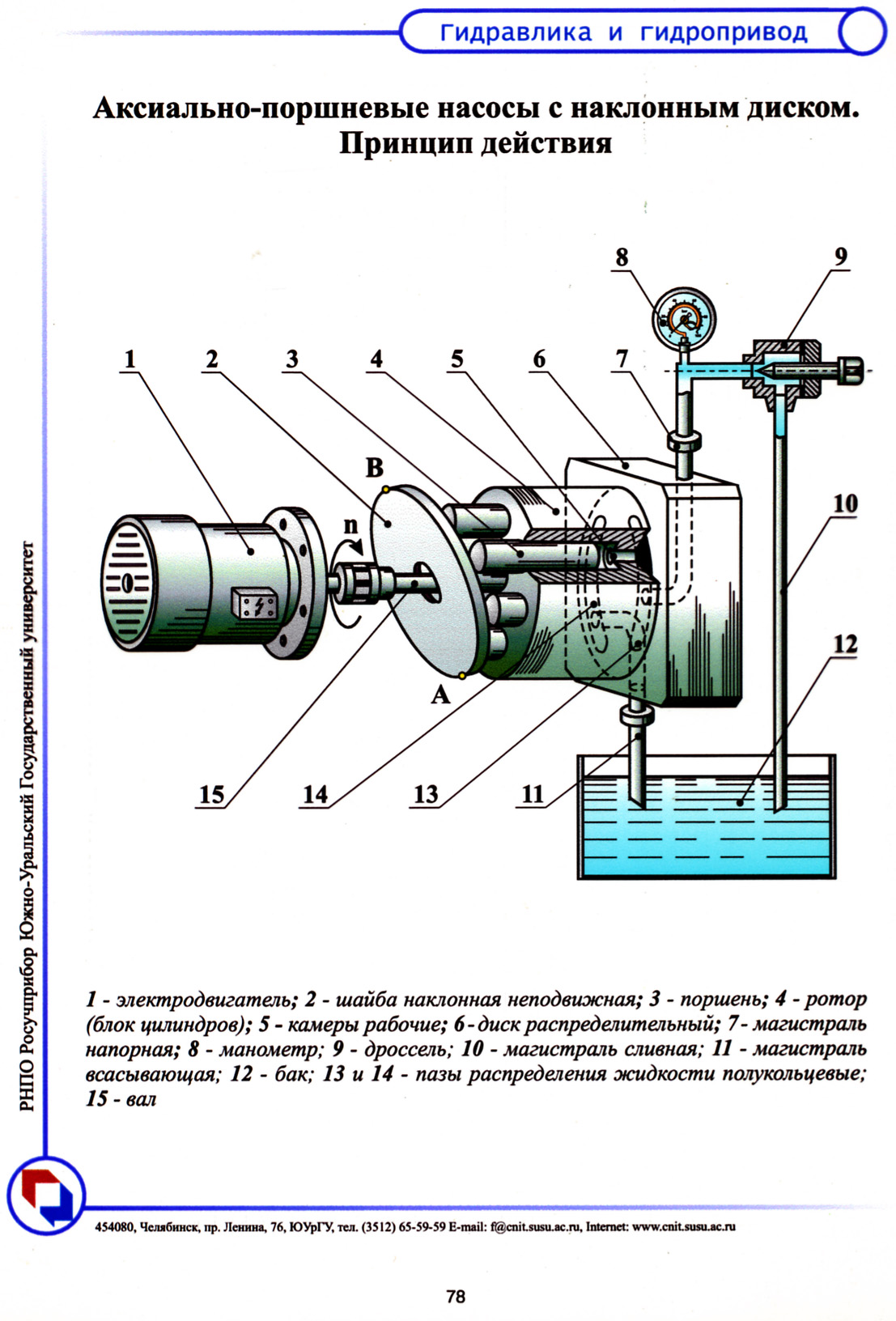

Роторно-поршневые насосы Роторно-поршневой насос – это роторный насос с рабочими органами (вытеснителями) в виде поршней или плунжеров. Роторно-поршневые насосы подразделяются на аксиально-поршневые, у которых возвратно-поступательное движение поршней параллельно оси вращения вала насоса, и радиально-поршневые, у которых возвратно-поступательное движение поршней происходит в радиальном направлении. Аксиально-поршневые насосы в свою очередь выполняются с наклонным диском (шайбой) и с наклонным блоком относительно оси вращения насоса. На рис. 4.4 представлен структурный состав аксиально-поршневого насоса с наклонным диском и плунжерами в качестве вытеснителей.

Рисунок 4.4 - Структурный состав аксиально-поршневого насоса

Согласно рис. 4.4 основным элементом насоса является блок 4 с плунжерами 3, который приводится во вращение валом 15 и вращается относительно корпуса насоса. Плунжеры опираются на упорный подшипник диска 2, наклоненный под углом γ относительно оси вращения. Кроме того, важным элементом насоса является неподвижный торцевой распределитель 6 с окнами 13 и 14. Рабочими камерами насоса являются замкнутые цилиндрические объемы 5 внутри блока 4. При работе насоса плунжеры вращаются вместе с блоком и одновременно скользят вместе с подшипником по наклонному диску. За счет наклона диска и пружин внутри рабочих камер обеспечивается возвратно-поступательное движение плунжеров относительно блока. При этом рабочие камеры меняют свой объем от минимального до максимального и обратно. Для соединения рабочих камер с трубопроводами служит неподвижный распределитель с дугообразными окнами. Он устроен таким образом, что при увеличении объема рабочей камеры она соединяется с всасывающим трубопроводом через окно 14, а при уменьшении – с напорным через окно 13. Аксиально-поршневые насосы, так же как и пластинчатые, могут быть регулируемыми, т.е. у них может быть предусмотрена возможность изменения рабочего объема в процессе работы. Это обеспечивается за счет изменения угла γ наклона диска 6 или угла γ наклона блока (у насоса с наклонным блоком). В обоих случаях это приводит к изменению хода вытеснителя и рабочего объема насоса. Аксиально-поршневые насосы отличаются от насосов, рассмотренных ранее, большей сложностью изготовления и, как следствие, большей стоимостью. Однако они имеют существенно лучшие эксплуатационные характеристики. Из всех роторных насосов аксиально-поршневые насосы создают самые высокие давления (до 30…40 МПа). Они могут работать в широком диапазоне изменения частот вращения (в пределах 500…4000 об/мин и шире). Для большинства аксиально-поршневых насосов полные КПД составляют 0,90…0,92, а объемные КПД – 0,95…0,98. Насосы данного типа наибольшее распространение получили в машинах для строительных и дорожных работ.

В радиально-поршневых насосах вытеснителями являются поршни или (чаще) плунжеры, которые располагаются радиально, т.е. перпендикулярно оси вращения. На рис. 4.5 представлена конструктивная схема радиально-поршневого насоса однократного действия с плунжерами в качестве вытеснителей.

Рисунок 4.5 - Конструктивная схема радиально- поршневого насоса

Основным элементом насоса является ротор, или блок 4 с плунжерами 5, который вращается относительно корпуса насоса 6. Ротор 4 установлен в корпусе со смещением оси на величину е, т.е. с эксцентриситетом. Полости всасывания и нагнетания роторно-поршневого насоса располагаются в центре и разделены перемычкой 2. При работе насоса плунжеры 5 вращаются вместе с ротором 4 и одновременно скользят по корпусу 6. За счет этого действия и пружин внутри рабочих камер обеспечивается возвратно-поступательное движение плунжеров 5 относительно ротора 4. Когда рабочая камера перемещается из верхнего положения 3 в нижнее 1, её объем увеличивается. При этом перемещении она через отверстие в роторе 4 соединена с полостью всасывания, обеспечивается её заполнение рабочей жидкостью – всасывание. При обратном перемещении её рабочий объем уменьшается и происходит вытеснение жидкости в полость нагнетания. Радиально-поршневые насосы применяются существенно реже, чем аксиально-поршневые. Их главное отличие от других роторных насосов заключается в том, что они выпускаются с большими рабочими объемами.

|

|||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 295; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.185.123 (0.041 с.) |

Рисунок 3.2 - Классификация роторных насосов

Рисунок 3.2 - Классификация роторных насосов