Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация веществ по пдк

К чрезвычайно опасным веществам можно отнести ртуть, свинец и его неорганические соединения, и ряд других. Основу высоко опасных веществ представляют тяжелые металлы, в частности, медь, марганец, хром, цинк и др., а также кислоты – серная, азотная и т.д. К умеренно опасным веществам относятся алюминий, диоксид азота, пропан, метиловый спирт и др. Наименьшую опасность представляют вещества 4-го класса опасности - ацетон, оксид углерода, этиловый спирт, бытовая пыль и др. В зависимости от класса опасности вредных веществ предъявляются требования к периодичности контроля воздушной среды на рабочих местах, а именно, для веществ I и II классов опасности необходим непрерывный контроль, для веществ III и IV классов опасности – периодический. При непрерывном контроле за содержанием вредных веществ в воздухе рабочей зоны предусматривается применение систем самопишущих автоматических приборов, выдающих сигнал превышения уровня ПДК. Частота отбора проб при периодическом контроле устанавливается органами санитарного надзора в зависимости от класса опасности веществ, находящихся в воздушной среде, и от характера технологического процесса

где С – допустимое содержание пыли в вентиляционных выбросах, мг/м3; Q – расход вентиляционных выбросов, м3/c; k – коэффициент, принимаемый в зависимости от ПДК пыли в воздухе рабочей зоны помещения (табл. 1).

Таблица 1 Значение коэффициента k.

При содержании пыли, превышающей допустимое содержание, вентиляционные выбросы необходимо подвергать пылеочистке. К методам контроля содержания пыли в воздухе предъявляются следующие требования: 1)максимальная общая погрешность определения не должна превышать ±25%;

2)степень задержания пыли фильтром должна быть не менее 95%; 3)отбор проб должен проводиться в зоне дыхания человека при характерных производственных условиях с учетом основных технологических процессов, источников выделения пыли и функционирования технологического оборудования; 4)результаты определения концентрации пыли приводятся к нормальным условиям (температура +20.° С, атмосферное давление 760 мм рт. ст., относительная влажность 50%). В настоящее время существует несколько методов по определению содержания пыли в воздухе, которые могут быть поделены на две группы - с выделением дисперсной фазы и без ее выделения. К первой группе относятся: гравиметрический (весовой) и счетный методы, а ко второй – оптический, радиационный, фотоэлектрический и др. Для гигиенического нормирования содержания пыли в воздухе рабочей зоны применяется гравиметрический метод. Применение аппаратов и методика определения зависят от условий отбора пробы запыленного воздуха. Наиболее типичными являются следующие схемы отбора, представленные на рис. 1: а) из открытой (свободной) атмосферы в производственных помещениях (рис. 1,а); б) из закрытых объемов, находящихся при нормальных условиях (камеры, боксы и т. п.) (рис. 1, б); в) из закрытых объемов, находящихся под разряжением или под давлением с направленным потоком воздуха (вентиляционные каналы, воздухопроводы и т.п.) (рис. 1, в). Кроме контроля за воздушной средой защитными мерами являются автоматизация и механизация технологических процессов, связанных с выделением вредных веществ, их совершенствование; совершенствование оборудования, использование вентиляции и средств индивидуальной защиты.

Рис. 1. Схемы отбора проб запыленного воздуха и аспирационной установки

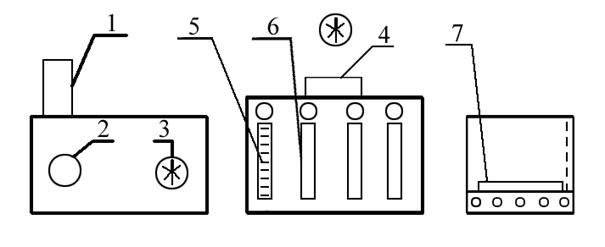

Для любых условий отбора пробы установка состоит изследующих основных узлов: пробоотборной трубки 1,фильтра 2,фильтродержателя 3; регулятора 4; ротаметра 5 и аспирационной установки (рис. 1 г), которая обеспечивает откачку воздуха из исследуемого объема с регулируемой и измеряемой скоростью.

а) б) Рис.3 Условия проведения работы

Лабораторная установка, схема которой представлена на рис. 4, позволяет определить содержание пыли в закрытом объеме, находящемся при нормальных условиях. Установка состоит из камеры (А), аспирациоиного устройства (В) и весов (С). На камере (А) размещены распыливающее устройство (1), съемный аллонж открытого типа с фильтром АФА и пробоотборной трубкой (2), реле времени отбора проб (3). На верхней панели аспирационного устройства (В) рсположено реле времени работы устройства (4). На передней панели аспирационного устройства расположены ротаметры (5) и регуляторы отбора воздуха из камеры (6). На весах имеются клавиши (7) выбора режимов работы.

Рис. 4. Лабораторная установка Методика определения заключается в следующем. Запыленный воздух из исследуемого объема прокачивается с определенной скоростью через фильтр. Привес на фильтре будет равен массе уловленной пыли. Концентрацию пыли в исследуемом объеме можно вычислить по формуле:

где С - концентрация пыли в исследуемом объеме, мг/м3; m2 - масса фильтра с пылью, мг; m1 - масса чистого фильтра, мг; V - объем прокаченного через фильтр воздуха (м3), приведенный к стандартным условиям (температура - 20°С, относительная влажность - 50% и давление – 760 мм рт ст). В лабораторных условиях объем прокаченного через фильтр воздуха определяем по формуле

где q - расход прокачиваемого через фильтр запыленного воздуха, м3/с; τ- время отбора пробы, с; T - температура воздуха в исследуемом объеме, °С; Р - давление в исследуемом объеме, мм рт. ст. Порядок выполнения 1. Подготовить фильтр АФА к работе: а) вынуть фильтрующий элемент из кассеты и снять с бумажной подложки; б) вложить фильтрующий элемент в защитные кольца; в) включить весы клавишей; г) поместить фильтрующий элемент в защитных кольцах в центр платформы весов и занести значение веса чистого фильтра в бланк отчета; д) снять фильтрующий элемент в защитных кольцах с весов, вставить в аллонж и закрепить на камере. 2. Создать запыленную среду в камере (А) и произвести отбор проб: а) установить реле времени (4) на верхней панели аспирационного устройства (В) в положение “25”; б) установить реле времени отбора пробы (3) на передней панели камеры (А) в положение соответствующее варианту задания; в) установить скорость отсоса воздуха в соответствии с вариантом задания; г) по окончании отбора вынуть фильтрующий элемент в защитных кольцах из аллонжа и положить на платформу весов; д) занести значение веса запыленного фильтра в бланк отчета; е) снять значение температуры и давления воздуха в помещении лаборатории с приборов на стенде лабораторной работы №2.

|

|||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-10; просмотров: 56; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.244.153 (0.009 с.) |

||||||||||||||||||||||||||||||||||||||||||

Для защиты воздушного бассейна населенных мест от вредных выбросов предприятий содержание пыли в вентиляционных выбросах должно быть не более:

Для защиты воздушного бассейна населенных мест от вредных выбросов предприятий содержание пыли в вентиляционных выбросах должно быть не более:

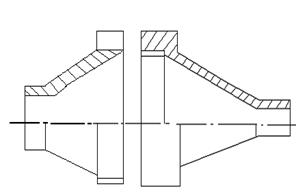

Наибольшее распространение среди применяемых фильтров нашли аналитические аэрозольные фильтры (АФА), которые имеют высокую степень осаждения (~99,9%) твердых частиц из фильтруемого объема. Конструктивно фильтры АФА (рис. 2 а) состоят из фильтрующего элемента (б) и защитных бумажных колец (в). Фильтры закрепляются в специальных устройствах – аллонжах (рис. 3), которые могут иметь закрытое (рис.3б) и открытое (рис.3а) исполнение.

Наибольшее распространение среди применяемых фильтров нашли аналитические аэрозольные фильтры (АФА), которые имеют высокую степень осаждения (~99,9%) твердых частиц из фильтруемого объема. Конструктивно фильтры АФА (рис. 2 а) состоят из фильтрующего элемента (б) и защитных бумажных колец (в). Фильтры закрепляются в специальных устройствах – аллонжах (рис. 3), которые могут иметь закрытое (рис.3б) и открытое (рис.3а) исполнение.