Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор технологической схемы приготовления изделийСодержание книги

Поиск на нашем сайте

Содержание

Введение . Технологическая часть Характеристика изделий Выбор технологической схемы приготовления изделий Обоснование выбора оборудования и техники безопасности Подготовка сырья к производству . Расчетная часть Исходные данные Характеристика печей и расчет производительности печей Расчет производственной рецептуры Расчет бункерных тестоприготовительных агрегатов т тестомесильных машин рецептура бункерный тесто печь 2.5 Расчет оборудования для разделки теста Расчет оборудования для хранения готовых изделий Расчет запасов сырья, емкостей и площадей для хранения сырья Расчет фактического выхода изделий . Перечень ГОСТов Вывод Библиографический список Приложение

Введение

Хлеб - гениальное изобретение человечества. Хлебные изделия являются одними из основных продуктов питания человека. Суточное потребление хлеба в разных странах составляет от 150 до 500 г на душу населения. В России его потребляют традиционно много - в среднем до 350 г в сутки. В периоды экономической нестабильности потребление хлеба неизбежно возрастает, так как хлеб относится к наиболее дешевым продуктам питания. В хлебе содержатся многие важнейшие пищевые вещества, необходимые человеку; среди них белки, углеводы, витамины, минеральные вещества, пищевые волокна. За счет потребления хлеба человек почти наполовину удовлетворяет свою потребность в углеводах, на треть - в белках, более чем наполовину - в витаминах группы В, солях фосфора и железа. Хлеб из пшеничной обойной или ржаной муки почти полностью удовлетворяет потребность в пищевых волокнах. Современное хлебопекарное производство характеризуется высоким уровнем механизации и автоматизации технологических процессов производства хлеба, внедрением новых технологий и постоянным расширением ассортимента хлебобулочных изделий, а также широким внедрением предприятий малой мощности различных форм собственности. Все это требует от работников отрасли высокой профессиональной подготовки, знания технологии и умения выполнять технологические операции по приготовлению пшеничного и ржаного теста, по разделке и выпечке различных видов изделий. Большое значение имеет внедрение более совершенных способов приготовления теста. Особенностью таких способов является уменьшение продолжительности брожения теста, что позволяет снизить затраты сухих веществ муки, сократить потребность в емкостях для брожения теста, снизить энергоемкость оборудования. Интенсификация процесса брожения теста достигается за счет увеличения дозировки прессованных дрожжей, применения инстантных дрожжей, повышения интенсивности механической обработки теста при замесе, применение различных улучшителей, форсирующих созревание хлеба. Использование усиленной механической обработки при замесе позволяет сократить продолжительность брожения теста, приготовленного этими способами. Имеется соответствующее аппаратурное оформление этих технологий, обеспечивающих комплексную механизацию производства, полную механизацию трудоемкого процесса приготовления теста. Однако на многих хлебозаводах еще используется ручной труд при разделке теста, при посадке тестовых заготовок в расстойный шкаф, пересадке расстоявшихся заготовок на под печи, укладке хлеба в лотки и транспортировании вагонеток и контейнеров с хлебом. Поэтому важной задачей является техническое перевооружение таких предприятий. В последние годы условия работы хлебопекарной отрасли изменились, и прежде всего организационно. Почти все хлебозаводы и пекарни стали приватизированными акционерными предприятиями. На хлебозаводах складываются рыночные отношения, начинают действовать законы конкуренции. В новых экономических условиях имеются предпосылки для внедрения пекарен, вырабатывающих широкий ассортимент хлебобулочных и мучных кондитерских изделий. Решение проблемы сбалансированного питания населения, имеющее государственное значение, возможно лишь при условии разработки и внедрения в производство новых технологий. Большинство видов хлебных изделий прочно "привязано" к определенной местности, району, их зачастую можно попробовать только там, где они исстари изготовляются. Таковы уральские калачи и сайки, смоленские крендели, валдайские баранки, калужское соложеное тесто. Любимые народом виды и сорта национального хлеба имеют большую популярность в наши дни. К их числу принадлежат, например, сайки, ситники (ситный хлеб) и калачи. Эти три основных вида национального русского хлеба, выпекаемого из пшеничной (белой) муки, - единственные "пшеничные исключения" на фоне многообразия ржаных русских хлебов. Из всех белых хлебов России самым скважистым является Калач Уральский. За это его особенно и любят. Скважистость всегда была показателем высокого качества хлеба, точнее, одним из пяти основных показателей: внешний вид, цвет, вкус, аромат и скважистость. Калачи принадлежат к ситным хлебам, т.е. сделанным из тонкой, высокосортной и к тому же очень сухой муки, неоднократно пропущенной сквозь сито. Такая мука хорошо пропекается, тесто из нее хорошо подходит. Кроме того, ему дают вызреть, подойти не один, а два раза, его хорошо месят, тоже неоднократно. Поэтому ситники выходят пышными, скважистыми, с мягкой корочкой, не успевающей даже подрумяниться, и с тягучим, упругим, приятным хлебным мякишем. Но дело в том, что тесто, насыщенное углекислым газом, должно полностью сохранить его до самой посадки в печь, а металлические руки смесителей "выбивают" из теста этот газ. В России издавна были известны калачи уральские и муромские. Но муромские остались лишь в пословицах, а уральские сохранились до наших дней.

Технологическая часть Характеристика изделий. Калачи "Уральские" Этот вид хлебных изделий выпекают из пшеничной муки 2 сорта в виде колец массой 1,0 кг или 0, 5 кг на листах. Калачи Уральские массой 0, 5 кг имеют диаметр кольца 19-22 см и ширину жгута 7-8 см. Унифицированная рецептура: Мука пшеничная 2 сорта 100,0 Дрожжи прессованные 1,0 Соль 1,5 Патока 3,0 Масло растительное 2,15, в том числе на смазку 0,15. Формование изделий осуществляется вручную. После предварительной расстойки заготовки раскатывают в жгут и скрепляют в виде баранки. Ширина жгута для изделий массой 0,5 кг-4-4,5 см. Скрепление производят следующим образом. Один конец жгута ладонью правой руки расплющивают в лепешку, накладывают сверху на другой конец жгута и скрепляют с противоположной стороны, затем слегка закатывают. Сформованные калачи укладывают на листы, предварительно смазанные растительным маслом. Расстояние между изделиями на листах должно быть не менее 5-6 см, чтобы в процессе расстойки и выпечки не образовались притиски. Расстойку сформованных заготовок производят в камерах при температуре 30-35°С и относительной влажности воздуха 75-85%. При отсутствии специальных камер изделия следует покрывать платками для предохранения от заветривания. Продолжительность расстойки заготовок массой 0,5 кг - 50-60 мин. Изделия выпекают в увлажненной пекарной камере. Продолжительность выпечки зависит от температуры в печи, массы заготовки теста и его качества. Калачи массой 0, 5 кг 13-15 мин. При температуре 245-260°С.

Подготовка сырья к производству Мука ГОСТ 26574-85 Подготовка муки для использования в производстве, включается в смешивание ее отдельных партий или сортов, просеивание и удаление металлопримесей. При необходимости ее подогревают, а затем дозируют и падают в тестомесильную машину. Дрожжи прессованные хлебопекарные ГОСТ 171-81 При подготовки прессованных дрожжей для замеса полуфабриката их разводят водой в бочках с мешалками, добавляя на одну часть дрожжей 2-3 части воды. При необходимости активируют. Соль поваренная пищевая ГОСТ 13830-84 В хлебопекарном производстве используют молотую соль. Соль улучшает свойства теста и вкус изделий. В тесто соль добавляют в виде раствора, который готовят в солерастворителях, где образуестся насыщенный раствор, который затем фильтруют и подают в производственные отстойники. Вода питьевая ГОСТ 2874-82 Воду, идущую на технологический процесс, доводят до требуемой температуры, смешивая горячую и холодную воду, или подогревая холодную паром. Патока ОСТ 10-168-90 Перед использованием в производстве патоку пропускают через сито с размерами ячеек не более 3 мм и предварительно подогревают до (42±2)°С для уменьшения вязкости. Допускается разведение водой до получения раствора определенной плотности. Масло подсолнечное ГОСТ 1129 Перед использованием в производстве масло пропускают через сито с размерами ячеек не более 3 мм. Следует обращать внимание на то, чтобы растительные масла не находились на свету, так как они подвержены прогоранию.

Расчетная часть Исходные данные Таблица 2.1.1. Унифицированная рецептура для калача "Уральского"

Таблица 2.1.2. Физико-химические показатели

Таблица 2.1.3 Технологические параметры

Перечень ГОСТов

Калач "Уральский" ГОСТ 27842-88 Мука пшеничная хлебопекарная второго сорта ГОСТ Р 52189-2003 Дрожжи прессованные хлебопекарные ГОСТ 17181 Соль поваренная пищевая ГОСТ 13830-84 Масло подсолнечное ГОСТ 1129-73 Вода питьевая ГОСТ 2874-82 Патока ГОСТ Р 52060-2003 Вывод В данной работе был рассчитан технологический план по разработке калача "Уральского". В процессе подготовки я приобрела следующие навыки и умения: · Научилась вести расчеты по подбору оборудования (тестоприготовительных агрегатов, количество дежей, расчет производительности печи); · Научилась рассчитывать выход изделий; · Приобрела навык составления унифицированных рецептур.

Библиографический список 1. Барабанова Е.Н. Справочник товароведа продовольственных товаров Экономика 2004 . Гаммидулаев С.Н., Иванова Е.В., Николаева В.Н. Товароведение и экспертиза продовольственных товаров Альфа 2005 . Горощенко Л. Хлеб и хлебобулочные изделия//Продовольственный бизнес 2006 . Дремучева Г.Ф. Хлебопекарное и кондитерское производство 2005 . Колмаков Ю.В., Капис В.М., Распутин В.М. Технология производства муки, крупы, макарон и хлеба на предприятиях разной мощности ОмГАУ 2005 . Смирнова Н.А. и др. Товароведение зерномучных и кондитерских товаров Экономика 2004 . Т.Б. Цыганова Технология и организация производства хлебобулочных изделий Академия 2006 . Т.Б. Цыганова Технология хлебопекарного производства ПрофОбрИздат 2001

Приложение

Таблица 3. Технологический план калача "Уральский" массой 0,5кг

Содержание

Введение . Технологическая часть Характеристика изделий Выбор технологической схемы приготовления изделий Обоснование выбора оборудования и техники безопасности Подготовка сырья к производству . Расчетная часть Исходные данные Характеристика печей и расчет производительности печей Расчет производственной рецептуры Расчет бункерных тестоприготовительных агрегатов т тестомесильных машин рецептура бункерный тесто печь 2.5 Расчет оборудования для разделки теста Расчет оборудования для хранения готовых изделий Расчет запасов сырья, емкостей и площадей для хранения сырья Расчет фактического выхода изделий . Перечень ГОСТов Вывод Библиографический список Приложение

Введение

Хлеб - гениальное изобретение человечества. Хлебные изделия являются одними из основных продуктов питания человека. Суточное потребление хлеба в разных странах составляет от 150 до 500 г на душу населения. В России его потребляют традиционно много - в среднем до 350 г в сутки. В периоды экономической нестабильности потребление хлеба неизбежно возрастает, так как хлеб относится к наиболее дешевым продуктам питания. В хлебе содержатся многие важнейшие пищевые вещества, необходимые человеку; среди них белки, углеводы, витамины, минеральные вещества, пищевые волокна. За счет потребления хлеба человек почти наполовину удовлетворяет свою потребность в углеводах, на треть - в белках, более чем наполовину - в витаминах группы В, солях фосфора и железа. Хлеб из пшеничной обойной или ржаной муки почти полностью удовлетворяет потребность в пищевых волокнах. Современное хлебопекарное производство характеризуется высоким уровнем механизации и автоматизации технологических процессов производства хлеба, внедрением новых технологий и постоянным расширением ассортимента хлебобулочных изделий, а также широким внедрением предприятий малой мощности различных форм собственности. Все это требует от работников отрасли высокой профессиональной подготовки, знания технологии и умения выполнять технологические операции по приготовлению пшеничного и ржаного теста, по разделке и выпечке различных видов изделий. Большое значение имеет внедрение более совершенных способов приготовления теста. Особенностью таких способов является уменьшение продолжительности брожения теста, что позволяет снизить затраты сухих веществ муки, сократить потребность в емкостях для брожения теста, снизить энергоемкость оборудования. Интенсификация процесса брожения теста достигается за счет увеличения дозировки прессованных дрожжей, применения инстантных дрожжей, повышения интенсивности механической обработки теста при замесе, применение различных улучшителей, форсирующих созревание хлеба. Использование усиленной механической обработки при замесе позволяет сократить продолжительность брожения теста, приготовленного этими способами. Имеется соответствующее аппаратурное оформление этих технологий, обеспечивающих комплексную механизацию производства, полную механизацию трудоемкого процесса приготовления теста. Однако на многих хлебозаводах еще используется ручной труд при разделке теста, при посадке тестовых заготовок в расстойный шкаф, пересадке расстоявшихся заготовок на под печи, укладке хлеба в лотки и транспортировании вагонеток и контейнеров с хлебом. Поэтому важной задачей является техническое перевооружение таких предприятий. В последние годы условия работы хлебопекарной отрасли изменились, и прежде всего организационно. Почти все хлебозаводы и пекарни стали приватизированными акционерными предприятиями. На хлебозаводах складываются рыночные отношения, начинают действовать законы конкуренции. В новых экономических условиях имеются предпосылки для внедрения пекарен, вырабатывающих широкий ассортимент хлебобулочных и мучных кондитерских изделий. Решение проблемы сбалансированного питания населения, имеющее государственное значение, возможно лишь при условии разработки и внедрения в производство новых технологий. Большинство видов хлебных изделий прочно "привязано" к определенной местности, району, их зачастую можно попробовать только там, где они исстари изготовляются. Таковы уральские калачи и сайки, смоленские крендели, валдайские баранки, калужское соложеное тесто. Любимые народом виды и сорта национального хлеба имеют большую популярность в наши дни. К их числу принадлежат, например, сайки, ситники (ситный хлеб) и калачи. Эти три основных вида национального русского хлеба, выпекаемого из пшеничной (белой) муки, - единственные "пшеничные исключения" на фоне многообразия ржаных русских хлебов. Из всех белых хлебов России самым скважистым является Калач Уральский. За это его особенно и любят. Скважистость всегда была показателем высокого качества хлеба, точнее, одним из пяти основных показателей: внешний вид, цвет, вкус, аромат и скважистость. Калачи принадлежат к ситным хлебам, т.е. сделанным из тонкой, высокосортной и к тому же очень сухой муки, неоднократно пропущенной сквозь сито. Такая мука хорошо пропекается, тесто из нее хорошо подходит. Кроме того, ему дают вызреть, подойти не один, а два раза, его хорошо месят, тоже неоднократно. Поэтому ситники выходят пышными, скважистыми, с мягкой корочкой, не успевающей даже подрумяниться, и с тягучим, упругим, приятным хлебным мякишем. Но дело в том, что тесто, насыщенное углекислым газом, должно полностью сохранить его до самой посадки в печь, а металлические руки смесителей "выбивают" из теста этот газ. В России издавна были известны калачи уральские и муромские. Но муромские остались лишь в пословицах, а уральские сохранились до наших дней.

Технологическая часть Характеристика изделий. Калачи "Уральские" Этот вид хлебных изделий выпекают из пшеничной муки 2 сорта в виде колец массой 1,0 кг или 0, 5 кг на листах. Калачи Уральские массой 0, 5 кг имеют диаметр кольца 19-22 см и ширину жгута 7-8 см. Унифицированная рецептура: Мука пшеничная 2 сорта 100,0 Дрожжи прессованные 1,0 Соль 1,5 Патока 3,0 Масло растительное 2,15, в том числе на смазку 0,15. Формование изделий осуществляется вручную. После предварительной расстойки заготовки раскатывают в жгут и скрепляют в виде баранки. Ширина жгута для изделий массой 0,5 кг-4-4,5 см. Скрепление производят следующим образом. Один конец жгута ладонью правой руки расплющивают в лепешку, накладывают сверху на другой конец жгута и скрепляют с противоположной стороны, затем слегка закатывают. Сформованные калачи укладывают на листы, предварительно смазанные растительным маслом. Расстояние между изделиями на листах должно быть не менее 5-6 см, чтобы в процессе расстойки и выпечки не образовались притиски. Расстойку сформованных заготовок производят в камерах при температуре 30-35°С и относительной влажности воздуха 75-85%. При отсутствии специальных камер изделия следует покрывать платками для предохранения от заветривания. Продолжительность расстойки заготовок массой 0,5 кг - 50-60 мин. Изделия выпекают в увлажненной пекарной камере. Продолжительность выпечки зависит от температуры в печи, массы заготовки теста и его качества. Калачи массой 0, 5 кг 13-15 мин. При температуре 245-260°С.

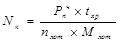

Выбор технологической схемы приготовления изделий Калач "Уральский" массой 0,5 кг (ГОСТ 27842-88). При интенсивном способе приготовления теста все сырье (мука, активированные дрожжи, соль, масло подсолнечное), предусмотренные рецептурой, вносят в емкость тестомесильной машины Р3-ХТИ, заливают воду и замешивают тесто до получения однородной массы. Данный способ предусматривает расход прессованных дрожжей на замес теста до 3-4% к м ассе муки. Продолжительность замеса не менее 4 мин. Брожение теста осуществляется в дежках в течение 40 мин. при температуре 28-32°С. Готовность теста определяют по достижению необходимой кислотности (3-4°) или по увеличению объема в 1,5-2 раза. Формование изделий осуществляется вручную. После предварительной расстойки заготовки раскатывают в жгут и скрепляют в виде баранки. Ширина жгута для изделий массой 0,5 кг составляет 4-4,5 см. скрепление производят следующем образом: один конец жгута ладонью правой руки расплющивают в лепешку, накладывают сверху на другой конец жгута и скрепляют с противоположной стороны, затем слегка закатывают. Сформированные куличи укладывают на листы, предварительно смазанные растительным маслом. Расстояние между изделиями на листах должно быть не менее 5-6 см, чтобы в процессе расстойки и выпечки не образовались притиски. Расстойку сформованных заготовок производят в расстойном шкафу Т1-Х РЗ-72 при температуре 30-35°С и относительной влажности воздуха 75-85%. При отсутствие специальных камер изделия следует покрывать платками для предохранения от заветривания. Продолжительность расстойки заготовок массой 0,5 кг составляет 50-60 мин. изделия выпекают на листах в печи ПХС-25М. Продолжительность выпечки зависит от температуры в печи, массы заготовки теста и его качества. Калачи массой 0,5 кг выпекают примерно 13-15 мин. при температуре 245-260°С. Выпеченные и охлажденные изделия укладывают в лотки и отправляют в шкаф для хранения готовых изделий (ХКЛ-18). После этого калачи поступают в экспедицию, на реализацию. Срок хранения на предприятии 6-8 часов, в торговле 24 часа с момента выпечки.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 100; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.49.90 (0.01 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||