Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Компоновка котла и особенности его работы

Введение. Развитие энергетики, в основание новых энергетических топлив сопровождается созданием новых конструкций котлов, увеличение их единичной производительности, более широким использованием твердых топлив. Паровой котел- это основной агрегат тепловой электростанции (ТЭС). Рабочим теплом в нем для получения пара является вода, а теплоносителем служат продукты горения различных органических топлив. Необходимая тепловая мощность парового котла определяется его паропроизводительностью при обеспечении установленных температуры и рабочего давления перегретого пара. При этом в топке котла сжигается расчетное количество топлива. Задание на проектирование. Спроектировать паровой котел с естественной циркуляцией типа БКЗ 310-140КТ.

Класс или продукт обогащения |

Состав рабочей массы топлива, % | Низшая теплота сгорания | |||||||||||||||||||||||||||||||||||

| Wp | Ap | Spk | Spop | Cp | Hp | Np | Op | Qpн, МДж/кг | ||||||||||||||||||||||||||||||

| Кузнецкий

| Г

| Промежуточный продукт | 12,0 | 23,8 | 0,5 | 0,5 | 51,4 | 3,8 | 1,9 | 6,6 | 20,01 | |||||||||||||||||||||||||||

| Приведенные характеристики

| Коэффициент размоло-способности, Кло | Выход летучих на горючую массу, Vг, % | Температуры плавкости, °С | Температура начала нормального жидкого шлакования, tн.ж., °С | Объемы, м3/кг, при 0 °С и 0,1 МПа | Энтальпия, кДж/кг (t=2200 °C) и 0,1 МПа | ||||||||||||||||||||||||||||||||

| Влажность, Wп, %×кг/МДж | Зольность, Ап, %×кг/МДж | t1 | t2 | t3 | Vo | VoRO2 | VoN2 | VoH2O | Hго |

22090 | ||||||||||||||||||||||||||||

| 0,60 |

1,19 |

1,50 | 41,0 |

1180 |

1280 | 1350 |

1550 | 5,37 |

0,96 |

4,26 |

0,66 | Нво |

18278

| |||||||||||||||||||||||||

Водопаровой тракт котла, параметры рабочей среды по тракту. (Рис.8)

Котел питается специально подготовленной водой, (tп.в.=230оС, рп.в.=16.6МПа). Вода нагревается в системе регенеративного подогрева отработанным турбинным паром (паром из отборов турбины), а затем подогревается уходящими газами котла. Первая поверхность теплообмена - водяной экономайзер.

|

|

Змеевиковый экономайзер с шахматным расположением труб находится в верхней части опускной шахты. Концы змеевиков объединены входным и выходным коллекторами. Движение воды в экономайзере восходящее.

Вся питательная вода после водяного экономайзера поступает в питательные короба барабана; 50% ее от общего расхода на котел из питательных коробов направляется на промывочные листы, протекает по ним и сливается в водяной объем барабана. Остальная вода из питательных коробов сливается непосредственно в водяной объем барабана помимо промывочных листов.

Пар из барабана 6 по двенадцати трубам поступает в две камеры потолочного пароперегревателя 10. Половина труб не доходит до задней стенки поворотной камеры, а образует две петли «холодного» пакета 26 и выходит в две камеры 30 (dxδ=32x4 мм, СТ 20). Другая половина труб доходит до задней стенки, возвращается назад до «холодного» пакета, образует еще одну петлю 32 и выходит в те же камеры 30, что и первая половина труб.

Из последних камер двенадцатью перебросными трубами пар перебрасывается в коллекторы крайних ширм 15. Имеется по шесть ширм с каждого края и в каждой ширме по двадцать труб (dxδ=32x4 мм, ст.12XIМФ). Пройдя крайние ширмы, пар поступает в их выходные коллекторы, а оттуда он направляется в две перебросные камеры 13, являющиеся одновременно пароохладителями первой ступени, куда через клапан 14 из конденсатора 1 поступает конденсат насыщенного пара, использующийся для регулирования температуры перегретого пара. В этих камерах потоки пара перебрасываются с левого края газохода на середину, справа от плоскости симметрии, и наоборот, с правого края – на середину, слева. Далее пар движется во входные коллекторы. После ширм пар собирается в две камеры восьми средних ширм 16 – на каждую камеру приходится по четыре ширмы. В этих камерах происходит перемешивание потоков пара из каждой группы ширм; камеры являются входными для «горячей» части конвективного пароперегревателя.

Из них пар поступает в крайние змеевики 17 (dxδ=32x5,5 мм, ст. 12XIМФ) предвыходной части пароперегревателя. Пройдя крайние змеевики, пер посредством двух промежуточных камер перебрасывается в средние змеевики 19 (геометрические параметры такие же как и у первого хода) этой предвыходной части. Из них пар движется в две промежуточные камеры 20, являющиеся пароохладителями второй ступени. В них происходит наряду с необходимым уменьшением температуры переброс потоков с середины, слева (справа) от плоскости симметрии на правый (левый) край.

|

|

Из пароохладителей пар направляется в крайние змеевики 21 (геометрические параметры такие же как и у первого хода). После выхода из крайних змеевиков, также через промежуточные камеры, пар уходит в средние змеевики 22 выходной части. Наконец, из выходных камер средних змеевиков пар отводится в паросборную камеру 31 посредством двенадцати труб. Далее через главную паровую 25 задвижку перегретый пар попадает на турбину.

Рис.8 Водопаровая схема котла

1. Конденсаторы насыщенного пара (4 шт.). 2. Вход питательной воды. 3.Экономайзер. 4. Воздушник. 5. Выносные циклоны (4 шт.). 6. Барабан. 7. Топочные экраны чистого отсека (10 контуров циркуляции). 8.Входной коллектор радиационного (потолочного) пароперегревателя. 9. Топочные экраны солевого отсека (2 контура циркуляции). 10. Радиационный пароперегреватель (потолочный экран топки). 11. Непрерывная продувка. 12. Периодическая продувка (дренажи) контуров циркуляции. 13. Пароохладители первой ступени. 14. Ввод конденсата в пароохладитель. 15. Ширмовый полурадиационный пароперегреватель (первый ход по пару). 16. Ширмовы полурадиационный пароперегреватель (второй ход по пару). 17. Конвективный пароперегреватель, «горячая» ступень, первый ход пара. 18. Радиационный пароперегреватель (потолочный экран). 19. Конвективный пароперегреватель, «горячая» ступень, второй ход пара. 20. Пароохладитель второй ступени. 21. Конвективный пароперегреватель, выходная ступень, первый ход пара. 22. Конвективный пароперегреватель, выходная ступень, второй ход пара. 23. Предохранительный клапан. 24. Выход перегретого пара. 25. Главная паровая защита (2 шт.). 26. Радиационный пароперегреватель (потолочный экран поворотной камеры). 27. Расходомер (шайба) перегретого пара. 28. Измеритель температуры (гильзовая термопара). 29. Измеритель давления (импульсная термопара). 30. Конвективный пароперегреватель, «холодная» ступень. 31. Выходной коллектор пароперегревателя котла (паросборная камера). 32. Радиационный пароперегреватель (потолочный экран поворотной камеры).

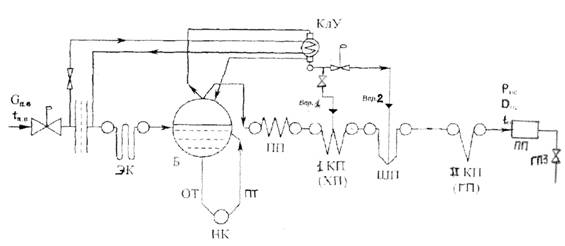

Рис. 9 Водопаровой тракт БКЗ 320-140 КТ

ЭК - экономайзер; Б - барабан; ОТ - опускные трубы; НК - нижний коллектор; ПТ - подъемные трубы: ГШ - потолочный пароперегреватель: 1 КП первая ступень конвективного пароперегревателя; ПП - ширмовый пароперегреватель; II КП- вторая ступень конвективного пароперегревателя Впр. – впрыск конденсата; КдУ - конденсирующая установка.

Часть питательной воды забирается для охлаждения пара из барабана в конденсируюшей установке. Полученный конденсат используют для впрыска в перегретый пар. Таким образом. в зависимости от расхода конденсата на впрыск регулируется температура перегретого пара (при увеличении расхода конденсата на впрыск tпп понижается и наоборот).

Рис.10 Расчетная водопаровая схема котла.

|

|

Общая компоновка

Котел БКЗ 320-140 КТ - барабанный котел с естественной циркуляцией в экранах топки, проектируемый на производство перегретого пара в количестве 3200 т/час с параметрами = 13,8 МПа и 545 °С. Он имеет П-образную компоновку поверхностей нагрева. Предназначен для сжигания каменного угля с подогревом воздуха до З00°С.

Топочная камера

Топочная камера имеет тепловоспринимающие экраны из труб диаметром 60 х б мм и с шагом S = 64 мм. Экраны выполнены в виде 12 отдельных секций: из них 10 имеют вывод пароводяной смеси в барабан (первая ступень испарения) и 2 боковых секции, выведенные в вертикальные циклоны (вторая ступень испарения) - по два с каждой стороны котла.

Сечение топочной камеры а х b = 12.095 х 6.656 м.. Задний экран топки в верхней части имеет аэродинамический выступ. Верхний коллектор заднего экрана находится в обмуровке горизонтального газохода, а из него выходят подвесные трубы.

Для удаления твердых продуктов сгорания в конструкции данного котла применено твердое шлакодаление. В нижней части топочной камеры расположена холодная воронка с высотой hxB= 4.287 м. Выходное окно холодной воронки bxB= 1м.

Объем топочной камеры: V, = куб.м.

Поверхность нагрева: Fт= кв.м.

№3 Выбор и обоснование исходных данных, необходимых для расчетов тепловой схемы котла.

Исходные данные:

типоразмер котла E-320-13,8; 545КТ; (БКЗ-320-140КТ)

используемое топливо каменный уголь(Кузнецкий бассейн)

низшая теплота сгорания топлива Qнр=20,01 кДж/кг

рециркуляция дымовых газов в топку. rрец=0

разряжение газов в топке s=40 Па

Табл.3 Исходные данные

| № | Величина | Обозначение | Размерность | Обоснование | Значение | |

| 1 | Диаметр и толщина экранных труб | d*δ | мм | Чертежи котла | 60*6 | |

| 2 | Шаг труб | S1 | мм | то же | 64 | |

| 3 | Ширина топки | a | м | >> | 8,796 | |

| 4 | Глубина топки | b | м | >> | 6,96 | |

| 5 | Расход перегретого пара | Dп.п. | кг/с | Задание | 88,9 | |

| 6 | Расход питательной воды | Dп.в. | кг/с | >> | 100 | |

| 7 | Температура перегретого пара при выходе из горячего пакета | tпе | °С | >> | 545 | |

| 8 | Температура питательной воды | tп.в | °С | >> | 230 | |

| 9 | Энтальпия рабочей среды | hп.п hп.в | кДж/кг | .. | 3448 993,5 | |

| 10 | Энтальпия теоретического объема газов при температуре уходящих газов | H°г.ух | кДж/кг | Табл. П4,2 | 1313,8 216,127 | |

| 11 | Энтальпия теоретического объема воздуха при температуре уходящих газов | H°в.ух | кДж/кг | то же | 1157,5 204,932 | |

| 12 | Теплота газов рециркуляции | rрцHг.отб

| кДж/кг | задание | 0 | |

| 13 | Температура холодного воздуха | tх.в. | °С | табл 1,5 | 25 | |

| 14 | Температура горячего воздуха | tг.в. | °С | табл 1,6 | 275 | |

| 15 | Температура газов на выходе из топки | θт'' | °С | табл 4,7 | 1250 | |

| 16 | Энтальпия газов на выходе из топки | H''т | кДж/кг | табл П4,2 | 11300 | |

| 17 | Температура уходящих газов | θух | °С | табл 1,4 | 125 | |

| 18 | Потери теплоты с химическим недожегом | q3 | % | табл 4,6 | 0 | |

| 19 | Потери теплоты с механическим недожегом | q4 | % | табл 4,6 | 1,2 | |

| 20 | Коэффициент избытка воздуха в газах на выходе из топки | αт | - | табл 1,7 | 1,22 | |

| 21 | Присосы воздуха в топке | Δαт | - | табл 1,8 | 0,08 | |

| 22 | Присосы воздуха в ширмах | Δαш | - | то же | 0 | |

| 23 | Присосы воздуха в горячем пакете пароперегревателя | Δαпе | - | >> | 0,03 | |

| 24 | Присосы воздуха в экономайзере | Δαэк | - | >> | 0,02 | |

| 25 | Присосы воздуха в воздухоподогревателе | Δαвп | - | >> | 0,03 | |

| 26 | Разряжение дымовых газов на выходе из топки | s''т | Па | задание | 40 |

Расчет топочной камеры

Передача теплоты экранам топочной камеры происходит главным образом за счет излучения высокотемпературного ядра факела, а также раскаленных зольных частиц и трехатомных газов, заполняющих топочный объем. Общее количество переданной теплоты в топке определяется разностью между полезным тепловыделением в зоне горения и энтальпии газов на выходе из топки. Общий вид топочной камеры представлен на рисунке.

Высота холодной воронки:

h  =0.5(b-b’)tg

=0.5(b-b’)tg  ,

,

или

h  =0.71(b

=0.71(b  - 1.2),

- 1.2),

где a  , b

, b  - ширина и глубина топочной камеры, определены в соответствии с типом котла.

- ширина и глубина топочной камеры, определены в соответствии с типом котла.

a= m *D  ;

;

m=12.6;

q  =(0.7-0.9)q

=(0.7-0.9)q  ,

,

q  - согласно табл. 4.1 [1].

- согласно табл. 4.1 [1].

Расчетный объем топки может быть определен по следующей формуле:

V  =(3-

=(3-  /625)*(28/Q

/625)*(28/Q  )*V

)*V  ,

,

где

V  =(B

=(B  *Q

*Q  )/q

)/q

- допустимое тепловое напряжение топочного объема q  (табл.4.1 [1]), q

(табл.4.1 [1]), q  =175 КВт/м. Объем верхней части холодной воронки

=175 КВт/м. Объем верхней части холодной воронки

V  =(b+(b-b’)/2)*(h

=(b+(b-b’)/2)*(h  /4*a)

/4*a)

Объем верхней части топочной камеры:

V  =a *b

=a *b  *h,

*h,

где b  - глубина верхней части топки за вычетом выступающих ширм.

- глубина верхней части топки за вычетом выступающих ширм.

Объем призматической части топки определяется из разности

V  =V

=V  -V

-V  -V

-V

Высота призматической части топки определяется по ее объему и поперечному сечению

h  =V

=V  /f.

/f.

Высота вертикальных ширм с учетом наклона нижней плоскости горизонтального газохода и при наличии аэродинамического выступа (‘носа’) на задней стенке топочной камеры принимается

h  =(1.1-1.2)*h

=(1.1-1.2)*h

Высота газового окна h  у задней стенки топки (за ширмами) при П-образной компоновке принимается равной или несколько меньшей глубины топки h

у задней стенки топки (за ширмами) при П-образной компоновке принимается равной или несколько меньшей глубины топки h

b.

b.

Тогда расчетная высота топочной камеры составит:

h  =0.5*h

=0.5*h  +h

+h  +h

+h

Полезное тепловыделение в топочной камере:

=

=  *

*

,

,

где

- теплота воздуха;

H  - энтальпий рециркулирующих газов, отобранных из конвективной шахты.

- энтальпий рециркулирующих газов, отобранных из конвективной шахты.

Адиабатная (калориметрическая) температура горения  , соответствует условию, когда все полезное тепловыделение воспринимается продуктами сгорания (при отсутствии теплоотдачи экранам топки). Она соответствует минимальной расчетной температуре газов (в теории). Т.к. минимальное тепловыделение характеризуется Q

, соответствует условию, когда все полезное тепловыделение воспринимается продуктами сгорания (при отсутствии теплоотдачи экранам топки). Она соответствует минимальной расчетной температуре газов (в теории). Т.к. минимальное тепловыделение характеризуется Q  , то выражение для адиабатной температуры продуктов сгорания получается в таком виде

, то выражение для адиабатной температуры продуктов сгорания получается в таком виде

|

|

,

,

где V C - произведение объема на теплоемкость i-го компонента продуктов сгорания при температуре  , кДж/кг*К.

, кДж/кг*К.

Удельное тепловосприятие топки:

, кдж/кг,

, кдж/кг,

где  - коэффициент сохранения теплоты, учитывающий долю теплоты газов, истраченную на поверхности нагрева

- коэффициент сохранения теплоты, учитывающий долю теплоты газов, истраченную на поверхности нагрева

Поверхность стен топочной камеры, необходимая для поглощения теплоты и обеспечивающая снижение температуры выходящих газов до  ", определяется из уравнения теплообмена между продуктами сгорания и поверхностью настенных экранов

", определяется из уравнения теплообмена между продуктами сгорания и поверхностью настенных экранов

,

,

где  - абсолютная адиабатная температура горения и температура газов на выходе из топки; М - коэффициент, учитывающий относительное положение ядра факела по высоте топочной камеры;

- абсолютная адиабатная температура горения и температура газов на выходе из топки; М - коэффициент, учитывающий относительное положение ядра факела по высоте топочной камеры;  - средний коэффициент тепловой эффективности экранов;

- средний коэффициент тепловой эффективности экранов;  - коэффициент излучения среды в топочной камере.

- коэффициент излучения среды в топочной камере.

При сжигании высокореакционных твердых топлив (в том числе и каменного угля)

М=0.59-0.5

,

,

где  - характеризует относительную высоту положения зоны максимума температур в топке. При использовании вихревых горелок в несколько ярусов наблюдается затягивание воспламенения и процесса горения топлива и уровень максимума температур сдвигается несколько выше зоны горелок,

- характеризует относительную высоту положения зоны максимума температур в топке. При использовании вихревых горелок в несколько ярусов наблюдается затягивание воспламенения и процесса горения топлива и уровень максимума температур сдвигается несколько выше зоны горелок,

=

=  /

/  +

+  ,

,

=0.1 т.к.

=0.1 т.к.  < 110 кг/с, где

< 110 кг/с, где  - при расположении горелок в два яруса принимается средняя высота, т.к. теплопроизводительность всех горелок одинакова;

- при расположении горелок в два яруса принимается средняя высота, т.к. теплопроизводительность всех горелок одинакова;  - расчетная высота заполняющего топку факела от 0.5

- расчетная высота заполняющего топку факела от 0.5  до 0.5

до 0.5  - до середины выходного газового окна.

- до середины выходного газового окна.

Коэффициент тепловой эффективности экрана равен произведению условного коэффициента загрязнения на угловой коэффициент экрана:

,

,

угловой коэффициент экрана определяется по формуле

,

,

где S/d -относительный шаг труб настенного экрана.

Если стены топки закрыты экранами с разными коэффициентами загрязнения  , то определяют среднее значение коэффициента тепловой эффективности

, то определяют среднее значение коэффициента тепловой эффективности

,

,

где  - коэффициент тепловой эффективности i-го участка экрана;

- коэффициент тепловой эффективности i-го участка экрана;

- поверхность стены i-го участка с отличающимися от других

- поверхность стены i-го участка с отличающимися от других  и X.

и X.

Для неэкранированного участка стены топки, очевидно,  =0. Коэффициент теплового излучения

=0. Коэффициент теплового излучения

определяется излучением газового факела

определяется излучением газового факела

, заполняющего топочный объем, и тепловой эффективность экранных поверхностей

, заполняющего топочный объем, и тепловой эффективность экранных поверхностей  и находится

и находится

=

=

/(

/(

+(1-

+(1-

)*

)*  ),

),

коэффициент излучения факела при сжигании твердых топлив определяется по формуле

коэффициент излучения факела при сжигании твердых топлив определяется по формуле

=1-e

=1-e  ,

,

где k - коэффициент ослабления лучей топочной средой; P- давление в топочной камере, S- эффективная толщина излучающего слоя в топочной камере,

Коэффициент ослабления лучей топочной средой К определяется коэффициентом ослабления лучей трехатомными газами k  r

r  , золовыми частицами

, золовыми частицами  и горящими косовыми частицами k

и горящими косовыми частицами k  :

:

K= k  r

r  +

+  + k

+ k

k  r

r  =(

=( )*(1-0.37

)*(1-0.37  )*r

)*r

r  = r

= r  +r

+r

- объемная доля трехатомных газов.

=43*

=43*  ,

,

где  - эффективный диаметр золовых частиц, Определяется видом сжигаемого топлива и типом углеразмольных мельниц.

- эффективный диаметр золовых частиц, Определяется видом сжигаемого топлива и типом углеразмольных мельниц.

Концентрацию золовых частиц в потоке газов берут из табл. 2.1 [1] или

= A

= A  ,

,

где масса дымовых газов, сожженного топлива, при сжигании топлива составляет

= 1- 0.01А

= 1- 0.01А  + 1.306

+ 1.306  .

.

Плотность дымовых газов при атмосферном давлении  , k

, k  =0.5 для каменных углей.

=0.5 для каменных углей.

Тепловой напряжение топочного объема

q  =B

=B  Q

Q  /V

/V

действительный объем топочной камеры

V  =V

=V  +a*b*(

+a*b*( )+V

)+V

,

,

где

=

=  -

-

;

;

=

=

или

Среднее тепловой напряжение поверхности нагрева топочных экранов

q  =B

=B  Q

Q  /H

/H

Лучевоспринимающая поверхность нагрева настенных и двухсветных экранов топки H

определяются как плоскости эквивалентная по тепловосприятию экраном. Ее определяют через стержень экранирования стен топки

определяются как плоскости эквивалентная по тепловосприятию экраном. Ее определяют через стержень экранирования стен топки  :

:

H  =

=

Для топочных камер, имеющих неэкранированные участник стен, стержень экранирования составит

=(1-

=(1-  /

/  )*X,

)*X,

где  - поверхность неэкранированных участков стен топки, включая поверхность лазов, лючков, горелок.

- поверхность неэкранированных участков стен топки, включая поверхность лазов, лючков, горелок.

Введение.

Развитие энергетики, в основание новых энергетических топлив сопровождается созданием новых конструкций котлов, увеличение их единичной производительности, более широким использованием твердых топлив.

Паровой котел- это основной агрегат тепловой электростанции (ТЭС).

Рабочим теплом в нем для получения пара является вода, а теплоносителем служат продукты горения различных органических топлив. Необходимая тепловая мощность парового котла определяется его паропроизводительностью при обеспечении установленных температуры и рабочего давления перегретого пара. При этом в топке котла сжигается расчетное количество топлива.

Задание на проектирование.

Спроектировать паровой котел с естественной циркуляцией типа БКЗ 310-140КТ.

| Паропроизводительность котла: | 320 (т/час) = 88,89 (кг/с) | |

| Давление перегретого пара | 13,8 (МПа) | |

| Температура перегретого пара | 545 (оС) | |

| Температура питательной воды | 230 (оС) | |

| Топливо | №20 |

Компоновка котла и особенности его работы

Рассчитываемый котел БКЗ 320-140 КТ имеет П- образную компоновку поверхностей нагрева. В нем выделяются три основных элемента (газохода).

Первым является топочная камера поверхность Fст≈4000м2.В ней угольная пыль сгорает на лету, химическая энергия топлива преобразуется в теплоту, а высокотемпературные продукты сгорания движутся вверх. Стены топочной камеры выполнены из огнеупорных материалов и тепловой изоляции. С внутренней стороны вдоль стен топочной камеры плотно расположены трубы, которые являются парообразующими поверхностями нагрева. Эти поверхности нагрева получают теплоту от горящего факела и топочных газов тепловым излучением и называются топочными экранами.

Частично охладившись, продукты сгорания при температуре 1175 оС поступают в горизонтальный газоход (второй элемент), где находятся пароперегревательные поверхности, а затем в опускную конвективную шахту (третий газоход котла), в которой расположены экономайзерные и воздухоподогревательные поверхности. В этих газоходах теплота к поверхности нагрева передается преимущественно конвекцией, в связи, с чем они получили название конвективных поверхностей. Температура газов в конвективной шахте снижается до температуры уходящих газов (газов, покидающих поверхности парового котла) 120 оС, которые далее выбрасываются в атмосферу через дымовую трубу.

Поступающая питательная вода подогревается в экономайзере, а затем поступает в барабан. Далее вода из барабана по системе внешних не обогреваемых труб поступает в нижние коллекторы, а затем движется вверх по многочисленным параллельным трубам топочных экранов, где частично испаряется. Таким образом, практически на всей высоте топочных экранов сохраняется одинаковая температура рабочей среды (температура кипения) и происходит процесс парообразования. Далее отсепарированный пар из барабана перегревается в пароперегревательных поверхностях горизонтального газохода и поступает затем в турбину.

Продукты сгорания после прохода экономайзера попадают в воздухоподогреватель, где происходит нагрев воздуха, необходимого для сжигания угля. Температура поступающего в воздухоподогреватель после калорифера воздуха равна 20 оС. Горячий воздух при температуре 300 °С разделяется на два потока: первичный воздух используют в системе пылеприготовления для подсушки топлива при размоле и для транспорта готовой пыли, вторичный воздух направляют непосредственно в горелки.

В состав котельной установки входят:

топливный тракт — комплекс элементов котельной установки, в котором осуществляется размол твердого топлива, его транспортировка и подача в горелки топочной камеры для сжигания. Топливный тракт включает бункер дробленого топлива, углеразмольную мельницу и соединяющие ее с топочной камерой пылепроводы. Система хранения, разгрузки и дробления поступающего твердого топлива на электростанцию относится к топливно- транспортному хозяйству станции;

водопаровой тракт, представляющий собой систему последовательно включенных элементов оборудования, в которых движется питательная вода, пароводяная смесь и перегретый пар. Водопаровой тракт включает следующие поверхности котла: экономайзер, топочные экраны, пароперегреватели и соединяющие их трубопроводы. Преодоление сопротивлений

водопарового тракта обеспечивается за счет движущего напора циркуляции и питательного насоса.

воздушный тракт, представляющий собой комплекс оборудования для забора и повышения давления атмосферного (холодного) воздуха, его подогрева, транспортировки и подачи в топочную камеру. Воздушный тракт включает в себя короба холодного и горячего воздуха, воздухоподогреватель (воздушная сторона) и горелочные устройства; аэродинамическое сопротивление воздушного тракта преодолевается дутьевым вентилятором;

газовый тракт — комплекс элементов оборудования котельной установки, по которому осуществляется движение продуктов сгорания из топки до выхода в атмосферу; он включает топки, горизонтальный газоход и конвективную шахту парового котла с расположенными в них поверхностями нагрева, газовый короб, золоуловитель и заканчивается дымовой трубой. Аэродинамическое сопротивление газового тракта преодолевается дымососом. Воздушный и газовый тракты соединяются между собой последовательно. Так образуется газовоздушный тракт. Переход от одного к другому осуществляется в месте выхода горючей топливовоздушной смеси из горелки в топку. Воздух транспортируют дутьевыми вентиляторами, и весь воздушный тракт на участке вентилятор - горелка находится под давлением выше атмосферного. Продукты сгорания удаляют из котла дымососами, в связи, с чем топка и все газоходы находятся под небольшим разрежением. Такая схема тяги и дутья называется уравновешенной.

Котельный агрегат типа Е-320/140 предназначен для сжигания каменных углей в пылевидном состоянии.

Котел вертикально-водотрубный, однобарабанный, с естественной циркуляцией, выполнен по П-образной схеме.

Топочная камера - с сухим шлакоудалением, полностью экранирована трубами диаметром 60 мм с толщиной стенки 5,5 мм, расположенными с шагом 64 мм. Нижняя часть труб фронтовой и задней стен топки образует скаты «холодной» воронки. Камера оборудована восемью турбулентными горелками, расположенными на фронтовой стене двумя ярусами.

Барабан котла - сварной конструкции, с внутренним диаметром 1600 мм.

Схема испарения - двухступенчатая, с промывкой пара питательной водой. Первая ступень испарения включена непосредственно в барабан, вторая организуется в двух группах выносных циклонов.

Пароперегреватель - радиационно-конвективного типа, выполнен по смешанной схеме:

радиационная часть - потолочные трубы диаметром 32 мм с толщиной стенки 4 мм (сталь 20);

полурадиационная часть - ширмы, расположенные на выходе из топочной камеры и выполненные из труб диаметром 32 мм с толщиной стенки 4 мм (сталь 12Х1МФ).

Конвективная часть пароперегревателя, расположенная в горизонтальном поворотном газоходе, разделена на три пакета змеевиков:

«холодный» - из труб диаметром 32 мм с толщиной стенки 4 мм (сталь 20);

предвыходной - из труб диаметром 32 мм с толщиной стенки 4 и 5 мм (сталь 12Х1МФ); выходной - из труб диаметром 32 мм с толщиной стенки 5,5 мм (сталь 12Х2МФСР).