Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Формализованное описание модели предприятияСтр 1 из 4Следующая ⇒

Постановка задачи Предприятие имеет n1 цехов, производящих n1 типов блоков, т. е. каждый цех производит блоки одного типа. Интервалы выпуска блоков T1, T2, …, Tn1 -случайные. Из n1 блоков собирается одно изделие. Перед сборкой каждый тип блоков проверяется на n11, n12,.., n1n соответствующих постах. Длительности контроля одного соответствующего блока T11, T12, …, T1n - случайные. На каждом посту бракуется q11, q12, …, q1n % блоков соответственно. Эти блоки в дальнейшем процессе сборки не участвуют и удаляются с постов контроля. Прошедшие контроль, т. е. не забракованные блоки поступают на один из n2 пунктов сборки. На каждом пункте сборки одновременно собирается только одно изделие. Сборка начинается только тогда, когда имеются все необходимые n1 блоков различных типов. Время сборки Tc случайное. После сборки изделие поступает на один из n3 стендов выходного контроля. На одном стенде одновременно проверяется одно изделие. Время проверки Tп случайное. По результатам проверки бракуется q2 % изделий. Причиной брака может быть от одного до q3 блоков. Забракованное изделие направляется в цех сборки, где неработоспособные блоки заменяются новыми. Время замены Tз одного блока случайное. После замены блоков изделие вновь поступает на один из стендов выходного контроля. Блоки, которые были заменены только один раз, вновь направляются на соответствующие посты входного контроля. Блоки, замененные более одного раза, в дальнейшем в процессе сборки изделия не участвуют и удаляются. Прошедшие стенд выходного контроля изделия поступают в отдел военной приемки. Время приемки Tпр одного изделия случайное. По результатам приемки бракуется q4 % изделий, которые направляются вновь на стенд выходного контроля и снова проверяются. Принятые военной приемкой изделия направляются на склад. Задание на исследование: Разработать имитационную модель функционирования предприятия. Исследовать влияние качества изготовления блоков на количество принятых военной приемкой изделий в течение недели (42 часов). Сделать выводы о загруженности подразделений предприятия и необходимых мерах по повышению эффективности его функционирования. Исходные данные n1 = 3; T1 = 19; T2 = 11; T3 = 15; n11 = 2; n12 = 2; n13 = 2; T11 = 12; T12 = 16; T13 = 21;

q11 = 0, 02; q12 = 0,03, q13 = 0,04; n2 = 2; Tc = 22; n3 = 2; Tп = 26; q2 = 0,05; m = 1; Pk1 = 1,0; Pбл1 = 0,33; Pбл2 = 0,33; Pюл3 = 0,33; Tзам1 = 12; Tзам2 = 15; Tзам3 = 12; n4 = 2; Tпр = 18; q4 = 0.15.

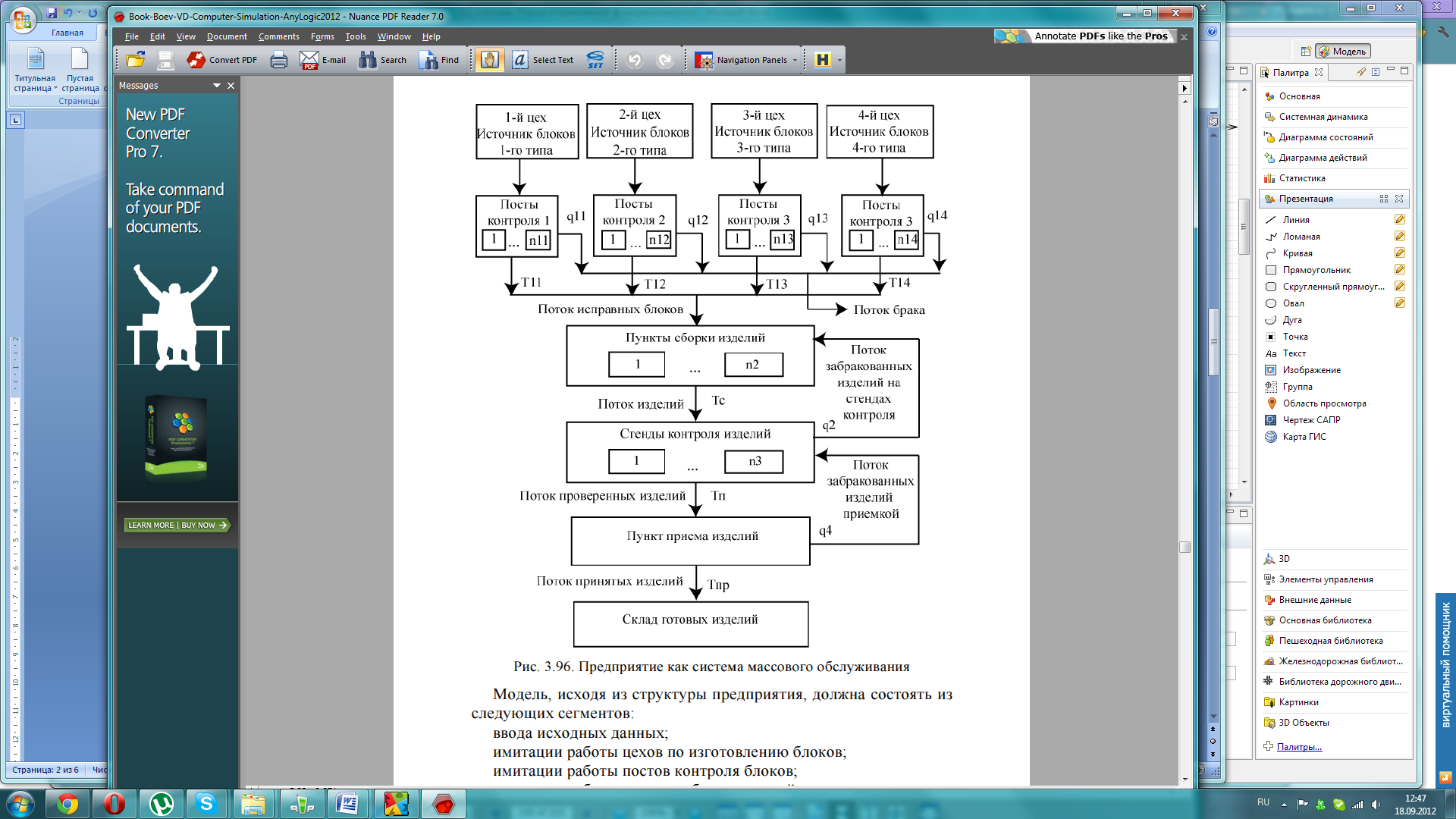

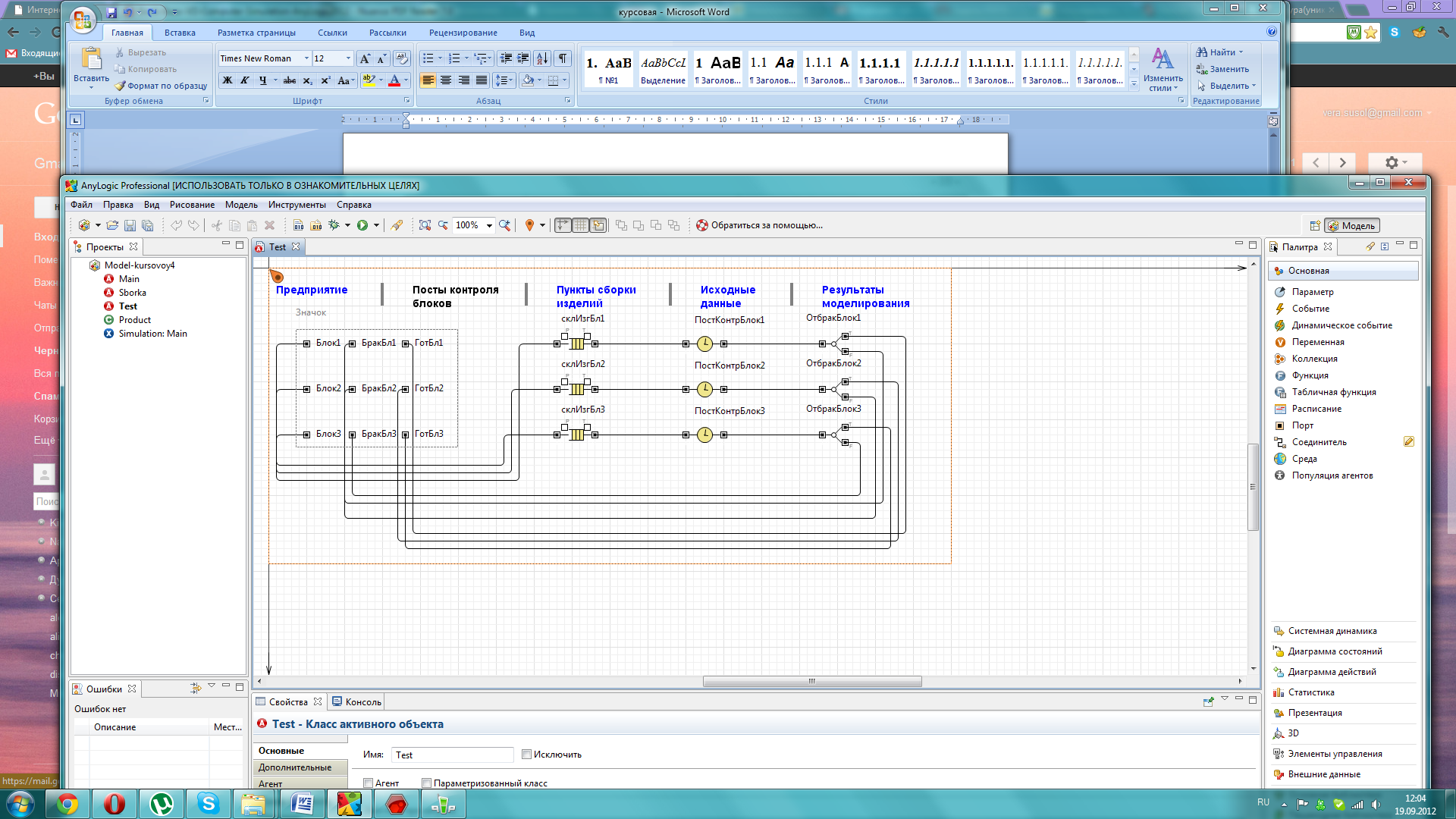

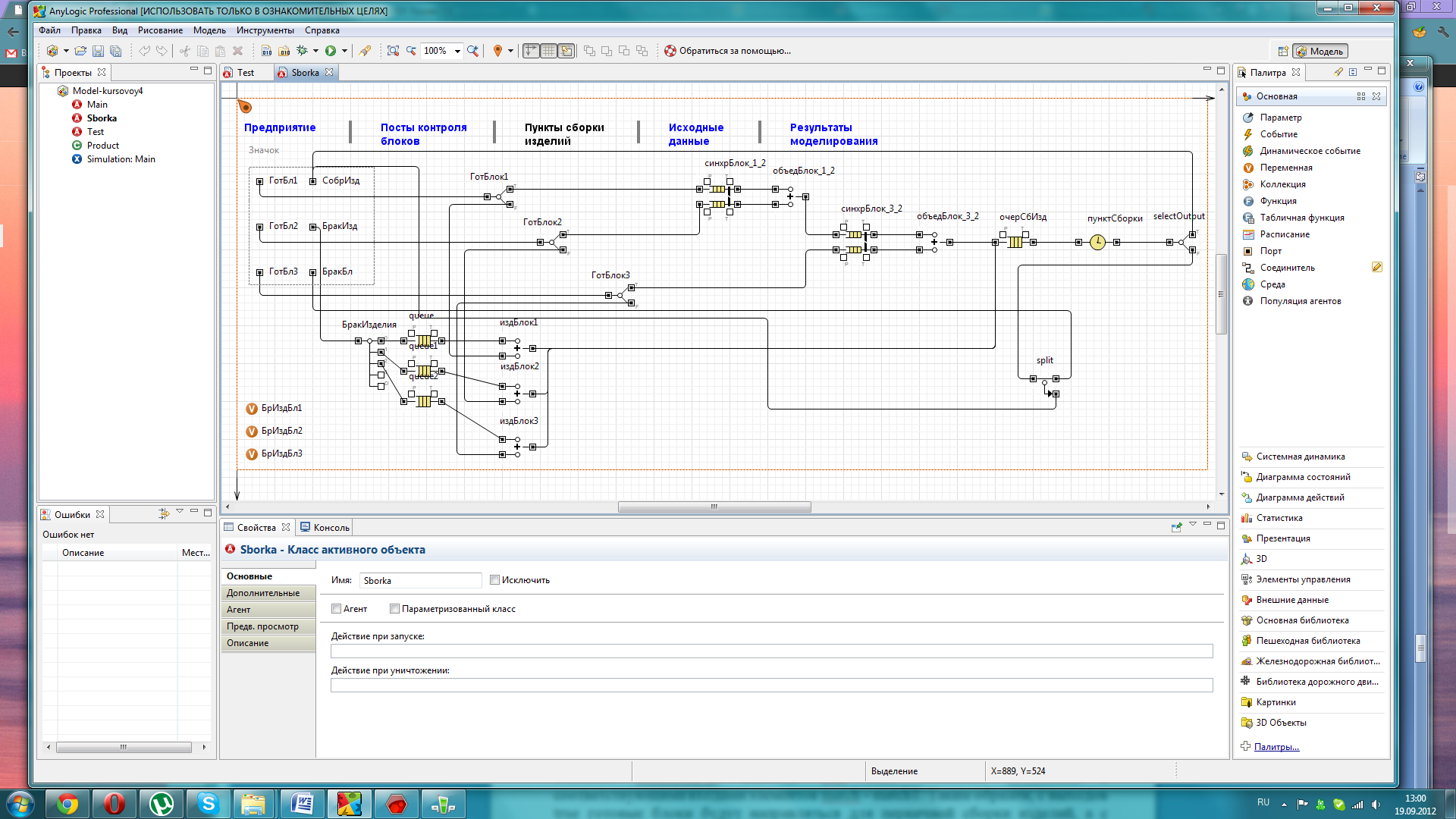

Интервалы времени между выпусками блоков, время контроля блоков и изделий, сборки и приема изделий подчинены экспоненциальному закону. Формализованное описание модели предприятия Первым этапом при создании имитационной модели является составление формализованного описания работы предприятия. В процессе составления описания необходимо представить работу предприятия как СМО и выявить основные ее блоки и связи между ними. Схема работы предприятия Представим структуру предприятия по изготовлению изделий в виде схемы, показанной ниже, на рисунке 1. Предприятие представляет собой многоканальную многофазную систему массового обслуживания разомкнутого типа, хотя на отдельных ее фазах и имеются обратные связи. Исходя из структуры предприятия (рис. 1), модель должна состоять из следующих сегментов: 1. Ввод исходных данных; 2. Имитация работы цехов по изготовлению блоков; 3. Имитация работы постов контроля блоков; 4. Имитация работы пунктов сборки изделий; 5. Имитация работы стендов контроля собранных изделий; 6. Имитация работы пунктов приема изделий; 7. Имитация склада готовых изделий; 8. Имитация склада бракованных блоков; 9. Вывод результатов моделирования.

Рис. 1 – Предприятие как система массового обслуживания.

Параметры модели Блоки и изделия в модели следует имитировать заявками со следующими полями (параметрами): 1. block - номер цеха (коды 1-3 соответственно), выпустившего блок; 2. sign1 – признак брака на постах контроля блоков и стендах контроля изделий; 3. numBlBrak1 - numBlBrak3 – признаки забракованных блоков 1-3 соответственно; 4. timeSbor – время сборки изделия (замены блоков). 5. isBraked - признак того, что блок уже один раз был забракован. Указанные выше поля предназначены для отслеживания технического состояния блоков и изделий, и, в зависимости от этого, прохождения их по фазам изготовления изделия. Смысл sign1 в том, что это признак брака блока, и этой переменной со значением 1 помечается бракованный блок. Бракованное изделие имеет признак брака sign1=2.

Поле timSbor введено для удобства построения модели. В это поле заносится либо время сборки изделия из четырех блоков, либо время замены каких-либо забракованных блоков в уже собранном изделии. Поле isBraked введено для пометки блоков, которые были уже один раз забракованы. Эта переменная нужна для реализации индивидуального задания, согласно которому однажды забракованный блок может пройти пост контроля блоков еще раз. Если этот блок будет забракован вторично, то он отправится на склад бракованных блоков. Для обеспечения работы модели введены параметры процесса изготовления изделий из блоков, приведенные в таблице 1.

Таблица 1 – Параметры процесса изготовления изделий из блоков.

В ходе моделирования на основе приведенных исходных данных формируется и выводится на текущее модельное время информация, представленная в таблице 2.

Таблица 2 – Выходная информация модели.

Данные модели Все данные модели разделяются на входные и выходные. Входные данные могут меняться в указанных пределах с помощью предусмотренных элементов взаимодействия с моделью («Бегунков»). Выходные данные выводятся во время работы модели и меняются с течением модельного времени. Ввод исходных данных Для организации ввода исходных данных использованы элементы «Параметр» и «Бегунок» Основной палитры AnyLogic.

Значения элементов и их свойств представлены в таблице 3. Каждому параметру соответствует свой бегунок, с помощью которого можно будет в дальнейшем настраивать значения параметров в заданных рамках. Имя бегунков соответствуют названиям параметров.

Таблица 3 – Элементы ввода исходных данных.

Имитация работы цехов Данный сегмент предназначен для имитации работы цехов, то есть изготовления и выпуска блоков через случайные интервалы времени. Класс Product Для записи и хранения параметров блоков и изделий в дополнительные поля заявок нужно создать нестандартный класс заявки - Product. Поля Java класса, которые потребуются в дальнейшем при разработке модели: 1. int numBlock; 2. int sign1; 3. int numBlBrak1; 4. int numBlBrak2; 5. int numBlBrak3; 6. int numBlBrak4; 7. double timeSbor; 8. boolean isBraked Логическая переменная isBraked, как уже было сказано выше, введена для того, чтобы отмечать блоки, которые были уже один раз забракованы. Ее введение предотвращает зацикливание в работе модели. Элементы модели Для моделирования цехов используются 3 элемента Source. Свойства каждого из элементов представлены в таблице 4.

Таблица 4 – Элементы Source и их свойства.

Элементы модели

Для имитации работы постов контроля блоков одного типа (одного цеха) потребуются элементы: 1. queue – имитация склада изготовленных цехом блоков; 2. delay – имитация времени тестирования блока; 3. selectOutPut – имитация процесса браковки блоков. Свойства каждого из элементов представлены в таблице 5.

Таблица 5 – Элементы постов контроля и их свойства.

В результате моделирования была получена схема, представленная на рисунке 3.

Рис. 3 – Смоделированные посты контроля блоков.

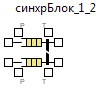

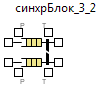

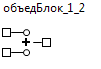

Элементы модели Сборка изделия начинается тогда, когда будут готовы три блока(по одному каждого из трех типов). Полагаем, что время готовности блоков различное. Значит, нужно воспользоваться такими элементами AnyLogic, которые предназначены для синхронизации движения заявок (в данном случае блоков). Элементы класса Match предназначены именно для синхронизации движения двух заявок. После готовности трех блоков для дальнейшей имитации процесса сборки нужно эти три заявки объединить в одну и интерпретировать ее как изделие. В AnyLogic имеются элементы некоторых классов, которые позволяют осуществить такое объединение. Применим элементы класса Combine, позволяющие из двух заявок получить одну. Процесс объединения будет происходить по мере готовности блоков, значит, на пункте сборки будет создаваться очередь, для имитации которой нужно использовать элемент queue. Для имитации непосредственно процесса сборки взят элемент delay, а для разделения потока изделий на собранные первично и на изделия с замененными блоками после браковки – элемент selectOutPut. Свойства каждого из элементов представлены в таблице 6.

Таблица 6 – Элементы пунктов сборки и их свойства.

Изделия после элемента пунктСборки разделяются на два потока: собранные изделия первично (entity.sign1=0) и изделия с замененными блоками (entity.sign1=2). Разделение необходимо для учета количества изделий с замененными блоками и количества замененных блоков различных типов. Разделение потока изделий осуществляется элементом selectOutPut по условию entity.sign1 == 0, так как в случае, если изделие было забраковано на стендах выходного контроля или на пунктах приема изделий, признак entity.sign1 будет равен 2. Каждый порт ГотБл1 …ГотБл3 соединяется с входом соответствующего элемента selectOutPut. Выходы true этих элементов соединены с соответствующими входами элементов match - match1. Таким образом, с выходов true готовые блоки будут направляться для первичной сборки изделий, а с выходов false – для замены бракованных блоков. В качестве условия разделения потоков использованы простые переменные БрИздБл1 …БрИздБл3. Например, если БрИздБл2 ≠0,то имеется забракованное изделие с блоком2. В результате моделирования была получена схема, представленная на рисунке 4.

Рис. 4 – Смоделированный пункт сборки изделий.

Элементы модели На стендах будет создаваться очередь, для имитации которой использован элемент queue. Для имитации непосредственно процесса контроля изделий использован элемент delay. По результатам контроля некоторые изделия будут признаны браком. Для отбраковки использованы элементы selectOutPut. Свойства каждого из элементов представлены в таблице 7.

Таблица 7 – Элементы стендов контроля и их свойства.

Код в свойство Действие при выходе (false) обоих элементов selectOutPut введен для розыгрыша номера забракованного в изделии блока. В результате розыгрыша в одно из полей entity.numBlBrak1…entity.numBlBrak3 заносится признак брака. В поле entity.timeSbor - время замены соответствующего блока на пункте сборки. Полю entity.sign1 присваивается значение 2 - признак брака в изделии. Элементы модели На пунктах приема будет создаваться очередь, для имитации которой использован элемент queue. Для имитации непосредственно процесса приема изделий использован элемент delay. По результатам контроля некоторые изделия будут признаны браком. Для отбраковки используется элемент selectOutPut. Свойства каждого из элементов представлены в таблице 8.

Таблица 8 – Элементы пунктов приема и их свойства.

Код свойства «Действие при выходе» элемента delay введен для подсчета количества kolPriemIzd принятых всего изделий. Код свойства Действие при выходе (false) элемента selectOutPut считает количество brakPriemIzd забракованных изделий и полю entity.sign1 присваивает 2 – признак брака в изделии. Имя: ГотИзделия Класс заявки: Product Действие при выходе: kolGotIzd++; ostGotBlock1 = gotBlock1 - kolGotIzd - zamBlock1; ostGotBlock2 = gotBlock2 - kolGotIzd - zamBlock2; ostGotBlock 3 = gotBlock 3 - kolGotIzd – zamBlock 3. Код свойства Действие при выходе введен для счета количества kolGotIzd готовых изделий, Кроме того, ведется счет готовых для сборки блоков, то есть изготовленных цехами и проверенных на постах контроля, но не использованных для сборки изделий блоков п отипам ostGotBlock1…ostGotBlock3 на текущее модельное время. Элементы модели Для разделения бракованных блоков используется элемент selectOutPut. Свойства элементов представлены в таблице 9.

Таблица 9 – Элементы склада бракованных блоков и их свойства.

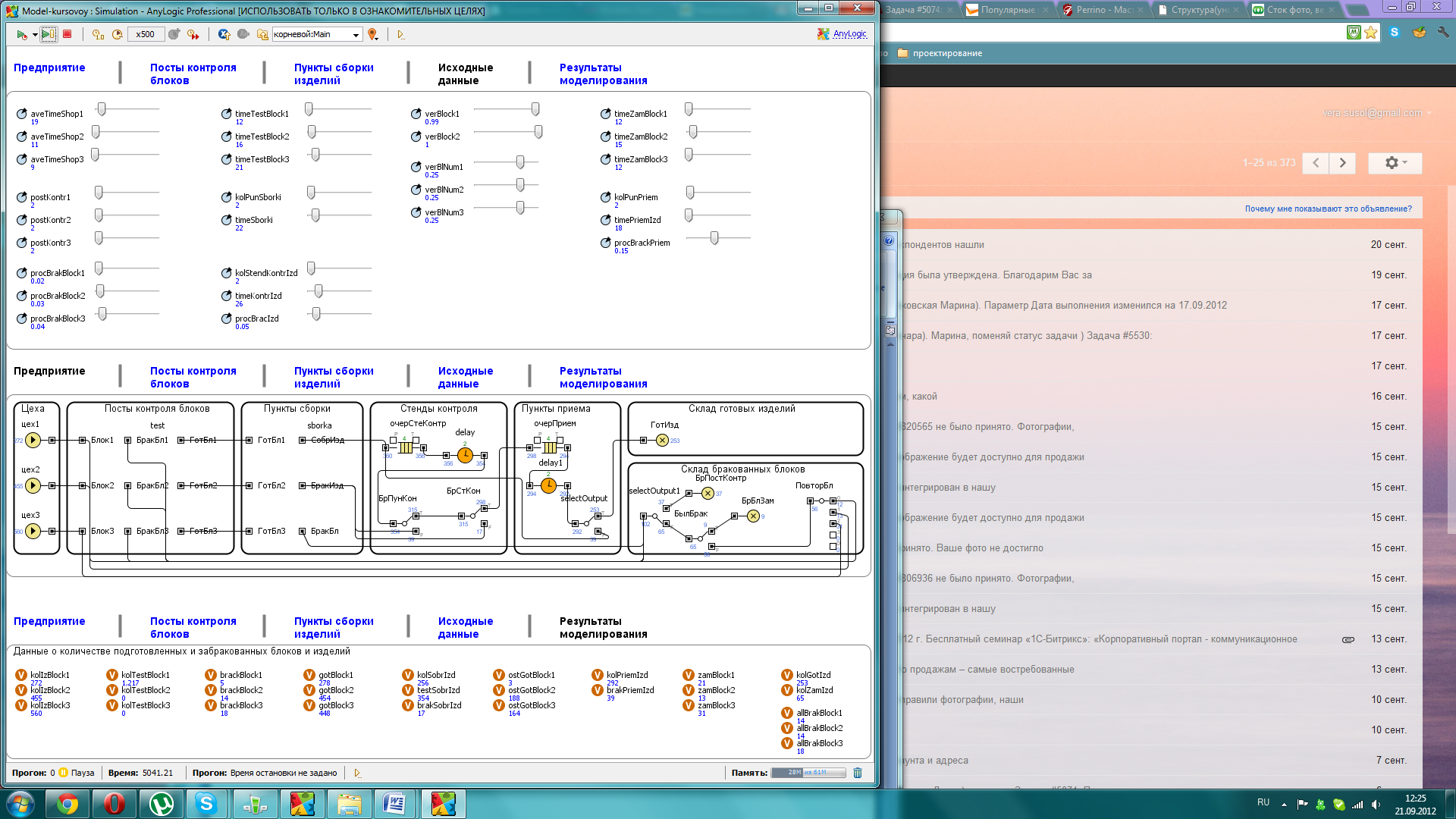

Работа модели Исследование Необходимо исследовать влияние качества изготовления блоков на количество принятых военной приемкой изделий в течение недели (42 часов). В настройках эксперимента указываем: запустить на период времени 42 часа. Результаты работы модели в течении 42х часов изображены на рисунке 5.

Рис. 5 – Работа модели предприятия.

На приемке бракуется около 14% изделий, а это значительный процент. Следовательно, решение повторно проверять забракованные на пункте приемки блоки, обосновано и эффективно. Блоки, забракованные на приемке изделий, могут оказаться исправными и могут быть использованы для сборки другого изделия. 56 блоков прошли контроль повторно.

Заключение Предметной областью курсовой работы послужила работа предприятия. В данной предметной области, по моему мнению, крайне продуктивно использование имитационного моделирования. Это поможет структурировать имеющиеся данные, вести статистику, оценивать эффективность производства, выделять проблемы в работе, узкие места, находить методы улучшения производственного процесса. На этапе проектирования модели предприятия была построена его схема, выделены основные производственные блоки и их составляющие. Также, что немало важно, были определены входные и выходные показатели модели. Меняя входные параметры, мы можем наблюдать за тем, что произойдет с выходными. Следовательно, мы можем ставить эксперименты на модели, а не на реальном предприятии, что позволит избежать многочисленных рисков. Имитационное моделирование – разработка компьютерных моделей и постановка экспериментов на них. Целью моделирования является принятие обоснованных, целесообразных управленческих решений, что и позволяет избежать рисков от внедрения неэффективных решений. В ходе выполнения курсового проекта была разработана модель, имитирующая работу предприятия по сборке изделия. Моделирование проводилось в среде AnyLogic.

Список литературы 1. Компьютерное моделирование: Пособие для курсового и дипломного проектирования/ В.Д.Боев, Д.И. Кирик, Р.П. Сыпченко - СПб.: ВАС, 2011.-348 с. 2. Имитационное моделирование систем в среде AnyLogic: учебно-методическое пособие / М. В. Киселёва. Екатеринбург: УГТУ - УПИ, 2009. - 88 с. 3. Моделирование систем в среде AnyLogic 6.4.1. Часть 2. / Мезенцев К.Н. Москва, 2011.- 108 с.

4. http://www.xjtek.ru – Официальный сайт разработчика системы AnyLogic. Система справочной документации AnyLogic, форумы.

Постановка задачи Предприятие имеет n1 цехов, производящих n1 типов блоков, т. е. каждый цех производит блоки одного типа. Интервалы выпуска блоков T1, T2, …, Tn1 -случайные. Из n1 блоков собирается одно изделие. Перед сборкой каждый тип блоков проверяется на n11, n12,.., n1n соответствующих постах. Длительности контроля одного соответствующего блока T11, T12, …, T1n - случайные. На каждом посту бракуется q11, q12, …, q1n % блоков соответственно. Эти блоки в дальнейшем процессе сборки не участвуют и удаляются с постов контроля. Прошедшие контроль, т. е. не забракованные блоки поступают на один из n2 пунктов сборки. На каждом пункте сборки одновременно собирается только одно изделие. Сборка начинается только тогда, когда имеются все необходимые n1 блоков различных типов. Время сборки Tc случайное. После сборки изделие поступает на один из n3 стендов выходного контроля. На одном стенде одновременно проверяется одно изделие. Время проверки Tп случайное. По результатам проверки бракуется q2 % изделий. Причиной брака может быть от одного до q3 блоков. Забракованное изделие направляется в цех сборки, где неработоспособные блоки заменяются новыми. Время замены Tз одного блока случайное. После замены блоков изделие вновь поступает на один из стендов выходного контроля. Блоки, которые были заменены только один раз, вновь направляются на соответствующие посты входного контроля. Блоки, замененные более одного раза, в дальнейшем в процессе сборки изделия не участвуют и удаляются. Прошедшие стенд выходного контроля изделия поступают в отдел военной приемки. Время приемки Tпр одного изделия случайное. По результатам приемки бракуется q4 % изделий, которые направляются вновь на стенд выходного контроля и снова проверяются. Принятые военной приемкой изделия направляются на склад. Задание на исследование: Разработать имитационную модель функционирования предприятия. Исследовать влияние качества изготовления блоков на количество принятых военной приемкой изделий в течение недели (42 часов). Сделать выводы о загруженности подразделений предприятия и необходимых мерах по повышению эффективности его функционирования. Исходные данные n1 = 3; T1 = 19; T2 = 11; T3 = 15; n11 = 2; n12 = 2; n13 = 2; T11 = 12; T12 = 16; T13 = 21; q11 = 0, 02; q12 = 0,03, q13 = 0,04; n2 = 2; Tc = 22; n3 = 2; Tп = 26; q2 = 0,05; m = 1; Pk1 = 1,0; Pбл1 = 0,33; Pбл2 = 0,33; Pюл3 = 0,33; Tзам1 = 12; Tзам2 = 15; Tзам3 = 12; n4 = 2; Tпр = 18; q4 = 0.15.

Интервалы времени между выпусками блоков, время контроля блоков и изделий, сборки и приема изделий подчинены экспоненциальному закону. Формализованное описание модели предприятия Первым этапом при создании имитационной модели является составление формализованного описания работы предприятия. В процессе составления описания необходимо представить работу предприятия как СМО и выявить основные ее блоки и связи между ними. Схема работы предприятия Представим структуру предприятия по изготовлению изделий в виде схемы, показанной ниже, на рисунке 1. Предприятие представляет собой многоканальную многофазную систему массового обслуживания разомкнутого типа, хотя на отдельных ее фазах и имеются обратные связи. Исходя из структуры предприятия (рис. 1), модель должна состоять из следующих сегментов: 1. Ввод исходных данных; 2. Имитация работы цехов по изготовлению блоков; 3. Имитация работы постов контроля блоков; 4. Имитация работы пунктов сборки изделий; 5. Имитация работы стендов контроля собранных изделий; 6. Имитация работы пунктов приема изделий; 7. Имитация склада готовых изделий; 8. Имитация склада бракованных блоков; 9. Вывод результатов моделирования.

Рис. 1 – Предприятие как система массового обслуживания.

Параметры модели Блоки и изделия в модели следует имитировать заявками со следующими полями (параметрами): 1. block - номер цеха (коды 1-3 соответственно), выпустившего блок; 2. sign1 – признак брака на постах контроля блоков и стендах контроля изделий; 3. numBlBrak1 - numBlBrak3 – признаки забракованных блоков 1-3 соответственно; 4. timeSbor – время сборки изделия (замены блоков). 5. isBraked - признак того, что блок уже один раз был забракован. Указанные выше поля предназначены для отслеживания технического состояния блоков и изделий, и, в зависимости от этого, прохождения их по фазам изготовления изделия. Смысл sign1 в том, что это признак брака блока, и этой переменной со значением 1 помечается бракованный блок. Бракованное изделие имеет признак брака sign1=2. Поле timSbor введено для удобства построения модели. В это поле заносится либо время сборки изделия из четырех блоков, либо время замены каких-либо забракованных блоков в уже собранном изделии. Поле isBraked введено для пометки блоков, которые были уже один раз забракованы. Эта переменная нужна для реализации индивидуального задания, согласно которому однажды забракованный блок может пройти пост контроля блоков еще раз. Если этот блок будет забракован вторично, то он отправится на склад бракованных блоков. Для обеспечения работы модели введены параметры процесса изготовления изделий из блоков, приведенные в таблице 1.

Таблица 1 – Параметры процесса изготовления изделий из блоков.

В ходе моделирования на основе приведенных исходных данных формируется и выводится на текущее модельное время информация, представленная в таблице 2.

Таблица 2 – Выходная информация модели.

Данные модели Все данные модели разделяются на входные и выходные. Входные данные могут меняться в указанных пределах с помощью предусмотренных элементов взаимодействия с моделью («Бегунков»). Выходные данные выводятся во время работы модели и меняются с течением модельного времени. Ввод исходных данных Для организации ввода исходных данных использованы элементы «Параметр» и «Бегунок» Основной палитры AnyLogic. Значения элементов и их свойств представлены в таблице 3. Каждому параметру соответствует свой бегунок, с помощью которого можно будет в дальнейшем настраивать значения параметров в заданных рамках. Имя бегунков соответствуют названиям параметров.

Таблица 3 – Элементы ввода исходных данных.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||