Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Торможение автомобиля. Тормозная динамика ⇐ ПредыдущаяСтр 7 из 7

В процессе торможения автомобиля тормозные механизмы препятствуют вращению колес, вследствие чего между дорогой и колесами возникают силы, которые направлены и действуют против движения автомобиля. При этом запас кинетической энергии, которой обладает движущийся автомобиль, преобразуется в тепловую энергию при трении в тормозных механизмах колодок с барабанами и дисками и при скольжении заторможенныx колес по дороге. Тепловая энергия рассеивается в окружающую среду. Тормозная сила автомобиля равна сумме тормозных сил всех его колес. Она увеличивается с улучшением покрытия дороги и может достичь на сухом асфальтобетонном шоссе 80 % силы тяжести автомобиля. Поэтому торможение автомобиля на таком шоссе более эффективно, чем на дорогах с другими покрытиями. В процессе эксплуатации торможение автомобиля может осуществляться 1) двигателем, 2) тормозной системой при отъединенном от трансмиссии двигателе, 3) тормозной системой и двигателем (комбинированное), 4) с периодическим прекращением действия тормозной системы, 5) тормозом - замедлителем. При торможении двигателем тормозные механизмы не применяются. Тормозом является только двигатель, который не отъединяется от ведущих колес автомобиля, но работает на режиме холостого хода (с уменьшенной подачей топлива) или на компрессорном режиме (без подачи топлива). Ведущие колеса автомобиля через трансмиссию принудительно вращают коленчатый вал. В результате в двигателе благодаря трению возникает сила сопротивления, которая и вызывает замедленное движение автомобиля. Торможение двигателем применяют в горных условиях, при движении на длинных спусках и в случаях, когда необходимо получить небольшое замедление. Оно обеспечивает плавность торможения, сохранность тормозных механизмов и устойчивость автомобиля против заноса. Однако торможение двигателем на режиме холостого хода очень вредно с точки зрения загрязнения окружающей среды, так как с отработавшими газами выбрасывается большое количество окиси углерода. При торможении с отъединенным двигателем автомобиль тормозится только тормозными механизмами колес, без использования двигателя. В этом случае двигатель отъединяется от ведущих колес автомобиля путем выключения сцепления или установки рычага управления коробкой передач в нейтральное положение. Торможение с отъединенным двигателем является основным способом торможения и чаще всего используется в эксплуатации, так как обеспечивает быстрое замедление, однако этот способ торможения уменьшает устойчивость автомобиля против заноса на дорогах с малым коэффициентом сцепления.

Торможение с неотъединенным двигателем - комбинированное торможение автомобиля - осуществляется совместно тормозными механизмами и двигателем. Перед приведением в действие тормозных механизмов уменьшают подачу топлива в цилиндры двигателя. Частота вращения коленчатого вала стремится к частоте холостого хода. Однако этому препятствуют ведущие колеса автомобиля, которые принудительно вращают коленчатый вал через трансмиссию. В результате возникает тормозящее действие двигателя. После этого приводятся в действие тормозные механизмы, и торможение автомобиля осуществляется совместно двигателем и тормозными механизмами. Такой способ увеличивает срок службы тормозных механизмов, которые при длительных торможениях с отъединенным двигателем сильно нагреваются и выходят из строя, повышает устойчивость автомобиля против заноса, особенно на дорогах с малым коэффициентом сцепления. При торможении с периодическим прекращением действия тормозной системы колеса автомобиля должны удерживаться на грани скольжения (юза), но не скользить. В момент начала скольжения колес уменьшается сила нажатия на тормозную педаль, что позволяет колесам перекатываться по дороге. В контакт с дорогой будут вступать новые части протектора шин, ранее не участвовавшие в торможении и менее нагретые и размягченные. В результате максимальная сила сцепления колес с дорогой сохраняется. Этот способ обеспечивает наиболее эффективное торможение автомобиля, в том числе на скользких дорогах при малом коэффициенте сцепления. Однако он рекомендуется только водителям высокой квалификации, так как для удержания колес автомобиля на грани юза без их скольжения необходимы большой опыт и внимание.

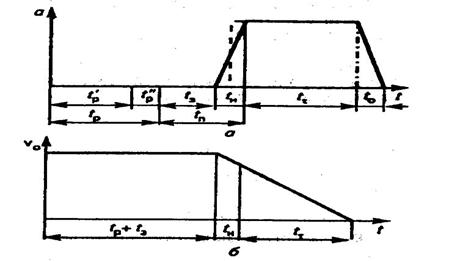

В современных автомобилях такую функцию выполняет антиблокировочная система (АБС). Торможение тормозом-замедлителем происходит вследствие его воздействия на вал трансмиссии. Тормозные механизмы колес не используются. Этот способ торможения целесообразен в горных условиях, где при частых торможениях наступают быстрый нагрев и выход из строя тормозных механизмов колес. При торможении тормозом-замедлителем повышается безопасность движения, уменьшается износ тормозных механизмов, шин и двигателя. Тормозная динамика Различают аварийное (экстренное) и служебное торможение. Аварийное торможение производят с максимальной для данных условий интенсивностью. Обычно число аварийных торможений составляет 5... 10 % общего числа торможений. Служебное торможение применяют для плавного уменьшения скорости автомобиля или его остановки в заданном месте. Оно происходит с небольшой интенсивностью (замедление 1... 1,5 м/с2). Служебное торможение может осуществляться двигателем. При этом водитель уменьшает или прекращает подачу топлива в цилиндры двигателя. За счет трения в двигателе и агрегатах трансмиссии создается тормозная сила. Такой способ торможения применяют при необходимости получения плавного снижения скорости. Наиболее часто используемый способ служебного торможения - торможение двигателем и тормозами. На дорогах с малым коэффициентом сцепления при таком способе торможения уменьшается возможность возникновения заноса. Торможение при отсоединенном двигателе применяют в тех случаях, когда торможение двигателем не обеспечивает нужного замедления, а также при необходимости остановки автомобиля. На рисунке 4.2.1 изображена тормозная диаграмма, на которой показано время реакции водителя, срабатывания тормозного привода, движения с заданным замедлением и время оттормаживания.

Рис. 4.2.1 Диaгpамма торможения автомобиля: а - изменение замедления от времени; б - изменение скорости от времени; tр - время реакции водителя; t п - время срабатыванияя тормозноro привода; tτ - время движения автомобиля с заданным замедлением; t о - время оттормаживания; t 'р - время психической реакции водителя; t ''р - время физической реакции водителя; t з - время запаздывания тормозного привода; t н - время нарастания замедления

Время реакции водителя (0,2... 1,5c) состоит из времени психической реакции (оценка обстановки и принятие решения) и времени физической реакции (перенос ноги с педали подачи топлива на тормозную педаль и начало перемещения педали тормоза). Время срабатывания тормозного прнвода (не более 0,6с) зависит от времени запаздывания тормозного привода tз и времени нарастания замедления Время оттормаживания при гидравлическом приводе составляет 0,2с, при пневматическом - 0,5...1,5 с. Весь пyть, проходимый автомобилем от момента, когда водитель заметил препятствие, до полной остановки, называют остановочным S0.. Остановочный путь равен сумме пyти Sр.з, проходимого автомобилем в течение времени реакции водителя и времени запаздывания срабатывания тормозного привода, и пyти торможения S t: S0 = Sр.з + S t · Пyть торможения - это расстояние, проходимое автомобилем за время действия на него тормозных сил.

Внешние силы, действующие на автомобиль при торможении, показаны на рисунке 4.2.2.

Рис. 4.2.2 Силы, действующие на автомобиль при торможении:

Fτ 1 и Fτ 2 - тормозные силы; Ff 1 и Ff 2 - силы сопротивления качению; Fi — составляющая силы тяжести, параллельная направленю движения; F В - аэродинамическое сопротивление; Rz 1 и Rz 2 - нормальные составляющие реакции дороги; L - база; а, b - координаты центра тяжести; Gа - масса автомобиля; α - угол подъема

Основные силы Fτ 1 и Fτ 2 ,обеспечивающие замедление автомобиля, действуют в плоскости контакта колес с дорогой и направлены противоположно направлению движения автомобиля. При достаточном сцеплении силы Fτ 1 и Fτ 2 определяются тормозными моментами, развиваемыми тормозными механизмами мостов. Эти силы можно рассчитать по формуле Fτi = Mi / r 0, где Mi - момент тормозных сил; r 0 - радиус колеса. Максимальные значения тормозных сил ограничены по сцеплению с дорожным покрытием, т. е. Fτi = φ Rzi, где R zi - нормальная составляющая реакции дороги, действующая на i-й мост. Кроме тормозных сил на автомобиль действуют силы сопротивления качению колес Ff 1 и Ff 2 ,сила сопротивления подъему Fi и аэродинамическое сопротивление F В . Сумма проекций всех сил на плоскость, параллельную опорной поверхности, вызывает ускорение автомобиля: δ ma = F1 + F2 + Ff1 + Ff2 + Fi + F в, где m - масса автомобиля; a - ускорение торможения; δ = 1,03... 1,05 - коэффициент учета вращающихся масс автомобиля при торможении (для изменения угловой скорости вращающихся масс необходимо приложить силу!) К вращающимся массам в процессе торможения относят только массы колес. Это связано с тем, что при торможении с отсоединенным двигателем маховик не связан с колесами, а моменты инерции других деталей трансмиссии малы. Нецелесообразно доводить колеса автомобиля при торможении до блокировки, что приводит к полному скольжению (юзу) колес, так как при этом колесо не может воспринимать боковые силы. Блокировка задних колес более опасна, чем передних. Когда первыми блокируются колеса заднего моста, автомобиль теряет устойчивость. Даже незначительная боковая сила, вызванная, например, ветром, неровностями дороги, центробежной силой или поворачивающим моментом, обусловленным различием тормозных сил на правом и левом колесах, вызывает боковое скольжение колес заднего моста. Это приводит к тому, что продольная ось автомобиля повернется на некоторый угол.

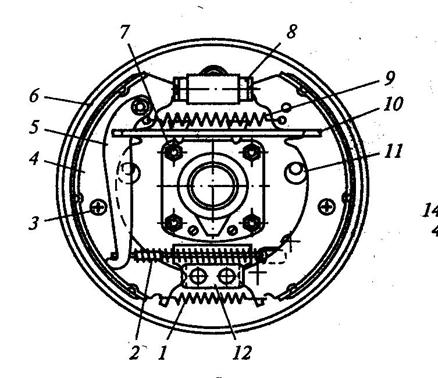

При отклонении оси автомобиля от прямолинейного направления возникает момент, стремящийся увеличить занос автомобиля. При блокировке передних колес водитель не может управлять автомобилем: автомобиль продолжает прямолинейное движение, но устойчивость его при этом не теряется,так какпри поперечном отклонении переднего моста возникает момент, стремящийся возвратить автомобиль в положение, соответствующее прямолинейному движению. Для обеспечения одинакового скольжения колес всех мостов и наиболее эффективного торможения необходимо, чтобы тормозные силы (тормозные моменты) распределялись между мостами автомобиля пропорционально нормальным реакциям дороги. Тормозные механизмы Тормозные механизмы осуществляют процесс торможения автомобиля и служат для его принудительного замедления. Современные автомобили оборудуются различными типами тормозных механизмов (см. рис. 4.3.1 и 4.3.2). Фрикционные тормозные механизмы (дисковые и барабанные) получили наиболее широкое распространение на автомобилях. Дисковые тормозные механизмы применяются для передних и задних колес легковых автомобилей большого класса и для передних колес легковых автомобилей малого и среднего классов. Барабанные тормозные механизмы используют на грузовых автомобилях независимо от их грузоподъемности в качестве колесных и трансмиссионных и на легковых автомобилях малого и среднего классов для задних колес. Фрикционный тормозной механизм включает в себя вращающуюся часть (барабан, диск), тормозной элемент (колодки), прижимное устройство (кулачковое, поршневое), регулировочное устройство (эксцентрики) и охлаждающее устройство (ребра, каналы). В барабанном тормозном механизме (на рис. 4.3.1 изображен задний тормозной механизм легкового автомобиля ВАЗ)стальной штампованный тормозной щит 6 крепится болтами 7 к фланцу балки заднего моста. В нижней части тормозного щита установлена опора 12, в которую упираются нижними концами тормозные колодки 4 с приклеенными к ним фрикционными накладками. Верхние концы колодок соприкасаются с поршнями колесного цилиндра 8. Нижние и верхние концы тормозных колодок стягиваются пружинами 1 и 9. Боковое смещение колодок ограничивается стойками 3 с пружинами, которые прижимают колодки к тормозному щиту. Такое крепление позволяет тормозным колодкам свободно самоустанавливаться относительно тормозного барабана во время торможения. Тормозные колодки своими ребрами упираются в эксцентрики 11, закрепленные на тормозном щите. С помощью эксцентриков регулируется зазор между колодками и тормозным· барабаном.

Рис 4.3.1 Барабанный тормозной механизм 1,9 — пружины; 2 — трос; 3 — стойка; 4 — колодка; 5 — рычаг; 6 — щит; 7 — болт; 8 — цилиндр; 10 — планка; 11 — эксцентрик; 12 - опора

Тормозной барабан отлит из алюминиевого сплава. Внутрь барабана залита специальная вставка (чугунное кольцо), которая является рабочей частью поверхности барабана. На наружной поверхности тормозного барабана имеются ребра, которые увеличивают его жесткость и улучшают охлаждение. Окна служат для проверки зазора между тормозными колодками и барабаном. Тормозной барабан крепится к фланцу полуоси болтами, а также совместно с колесом автомобиля с помощью шпилек и сферических гаек.

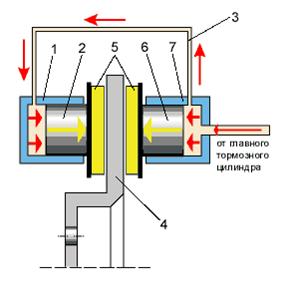

При торможении под давлением жидкости в тормозном приводе поршни колесного тормозного цилиндра прижимают колодки к тормозному барабану. При этом стяжная пружина 9 тормозных колодок растягивается. После прекращения торможения давление жидкости на поршни резко падает, и под действием пружины 9 колодки отходят от тормозного барабана до упора в регулировочные эксцентрики 11. В дисковом тормозном механизме (рис. 4.3.2)тормозной диск 4 связан с колесом автомобиля и вращается вместе с ним. С обеих сторон тормозного диска установлены две невращающиеся колодки с фрикционными накладками 5.

При торможении колеса колодки прижимаются к диску, создавая тормозной момент, который препятствует вращению колеса. Дисковый тормозной механизм по сравнению с барабанным имеет меньшую массу, более компактен и стабилен, лучше охлаждается. Однако он менее эффективен, хуже защищен от загрязнения, у него быстрее изнашиваются фрикционные накладки. Гидравлические, электрические, компрессорные и расположенные на кузове (аэродинамические) тормозные механизмы используют на автомобилях в качестве тормозов-замедлителей. Гидравлический тормоз-замедлитель представляет собой обычную гидромуфту, одно из колес которой закреплено неподвижно, а другое установлено на валу трансмиссии (за коробкой передач) и вращается вместе с валом. Тормозной момент гидравлического тормоза-замедлителя зависит от угловой скорости вращения рабочего колеса и количества подаваемой жидкости. Гидравлический тормоз-замедлитель имеет большую массу и малоэффективен при небольших скоростях движения автомобиля. Электрический тормоз-замедлитель, располагаемый за коробкой передач, представляет собой массивный стальной диск; закрепленный на валу трансмиссии и вращающийся с валом относительно неподвижных электромагнитов. Торможение автомобиля происходит за счет работы, которая затрачивается на преодоление магнитного взаимодействия между вращающимся диском и электромагнитами. Электрический тормоз-замедлитель высокоэффективен, обеспечивает плавность торможения автомобиля, однако он имеет большую массу, дорогостоящ в изготовлении и расходует дополнительную энергию аккумуляторных батарей. Компрессорный тормоз-замедлитель представляет собой моторный тормоз, использующий противодавление на выпуске при работе двигателя на компрессорном режиме. Тормоз устанавливают в приемной трубе глушителя. В корпусе механизма на валу закреплены заслонка и приводной рычаг. Для создания противодавления при торможении автомобиля приемную трубу глушителя перекрывают заслонкой. Одновременно прекращается подача топлива в цилиндры двигателя, и двигатель работает как компрессор. В результате тормозной момент двигателя возрастает почти в два раза по сравнению с моментом при обычном торможении двигателем. Компрессорный тормоз-замедлитель прост по конструкции и не требует больших затрат, однако он малоэффективен при торможении автомобиля, движущегося на высших передачах. Кроме того, для такого тормоза необходимо специальное устройство, предотвращающее выбрасывание масла из воздушного фильтра двигателя из-за попадания сжатого воздуха в воздушный фильтр. Аэродинамический тормоз-замедлитель выполняют в виде специальных щитов, закрылок и парашютов. Им оборудуют автомобили, движущиеся с высокими скоростями (спортивного типа). Аэродинамические тормозные механизмы увеличивают сопротивление воздуха и используются для экстренного внеколесного торможения автомобилей.

4.4 Тормозные приводы Тормозным приводом называется совокупность устройств, осуществляющих связь педали или рычага управления с тормозными механизмами. Он служит для управления тормозными механизмами и приведения их в действие. На автомобилях в зависимости от их назначения и типа применяют различные тормозные приводы. Механический тормозной привод представляет собой систему тяг, рычагов и тросов, с помощью которых усилие водителя от рычага или педали управления передается к тормозным механизмам. На автомобилях механический привод применяют в качестве обязательного привода в стояночной тормозной системе. На легковых автомобилях механический привод действует на тормозные механизмы задних колес, а на грузовых - на трансмиссионный тормоз, устанавливаемый обычно на вторичном валу коробки передач. На всех автомобилях, кроме легковых большого класса, механический привод действует от рычага управления. На легковых автомобилях большого класса привод действует от специальной ножной педали управления. Механический тормозной привод надежен в работе при длительном удержании автомобиля на месте во время стоянки, компактен и прост по конструкции, однако он имеет низкий КПД (равный 0,4) и требует частых регулировок. Гидравлический тормозной привод (рис. 4.4.1)является гидростатическим Передача энергии осуществляется давлением несжимаемой жидкости. Гидравлический привод применяют на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности.

а) б)

Рис. 4.4.1 Схема работы гидравлического тормозного привода: а) торможение; б) растормаживание; 1 - толкатель; 2 и 7 - поршни; 3 и 6 - цилиндры; 4 и 11 - пружины; 5 и 10 - клапаны; 8 - колодка; 9 - тормозной барабан Привод заполнен тормозной жидкостью. При нажатии на тормозную педаль связанный с педалью толкатель перемещает поршень в главном тормозном цилиндре. Под давлением жидкости открывается выпускной клапан. Жидкость поступает через трубопроводы в колесные тормозные цилиндры и раздвигает поршни в колесных цилиндрах. Преодолевая сопротивление пружин, поршни прижимают тормозные колодки с фрикционными накладками к тормозным барабанам, которые связаны с колесами. В результате происходит торможение колес автомобиля. При служебном торможении давление жидкости в приводе составляет 2...4 МПа, при экстренном (аварийном) 6.. 10 МПа. Давление на колодки тормозных механизмов пропорционально усилию на тормозной педали. После прекращения торможения в исходное положение возвращаются тормозная педаль с толкателем под действием возвратной пружины и поршень под действием пружины. Давление в приводе падает, и пружины стягивают колодки, под действием которых поршни вытесняют жидкость из колесных цилиндров, и она поступает к главному тормозному цилиндру.При этом выпускной клапан 5 закрывается. Давлением жидкости открывается впускной клапан 10, и жидкость проходит в главный цилиндр. Закрытие впускного клапана 10 происходит, когдa в приводе остается небольшое избыточное давление (0,05 МПа), предотвращающее проникновение воздуха в гидропривод и обеспечивающее готовность тормозной системы к повторному торможению. При попадании воздуха в гидропривод падает эффективность торможения, так как жидкость, вытесняемая при торможении из главного цилиндра, уменьшает только объем легко сжимаемого воздуха. Гидравлический тормозной привод может быть одноконтурным (нераздельным) и Двухконтурным (раздельным), а также с усилителем или без усилителя. Нераздельный гидропривод (рис. 4.4.2, а) имеет один общий контур 2 для тормозных механизмов передних и задних колес и односекционный главный тормозной цилиндр. Привод действует от тормозной педали 4 нераздельно на передние 1 и задние 5 тормозные механизмы. При одноконтурном гидроприводе в случае любого местного повреждения вся тормозная система автомобиля выходит из строя. Раздельный гидропривод (рис. 4.4.2, б) значительно повышает надежность работы тормозной системы и безопасность движения автомобиля. Раздельный привод имеет два независимо действующих контура – первичный 6 и вторичный 7. Главный тормозной цилиндр 3 - двухсекционный. Привод действует от общей тормозной педали 4 1) отдельно на передние 1 и задние 5 тормозные механизмы. При повреждении одного из контуров гидропривода из него вытекает тормозная жидкость. В этом случае другой исправный контур обеспечивает, хотя и с меньшей эффективностью, торможение и остановку автомобиля.

а) одноконтурный; б) двухконтурный 1 и 5 — тормозные механизмы; 2. 6 и 7 — контуры; 3 — цилиндр; 4 - педаль

2) Раздельный привод может также иметь два контура, один из которых действует только на тормозные механизмы передних колес, а другой - на тормозные механизмы и передних и задних колес автомобиля. 3) Двухконтурный гидропривод может быть и диагональным, когда один из контуров обеспечивает работу тормозных механизмов правого переднего и левого заднего колес, а другой контур - левого переднего и правого заднего колес автомобиля. При выходе из строя одного из контуров такого гидропривода сохраняется 50 %-я эффективность тормозной системы автомобиля. На легковых автомобилях в зависимости от их класса могут применяться тормозные гидравлические приводы без усилителя или с вакуумным усилителем, который облегчает управление автомобилем, уменьшает при торможении усилие водителя, прилагаемое к тормозной педали. На грузовых автомобилях в гидравлических тормозных приводах применяются Вакуумные, Гидровакуумные и пневматические усилители, при которых усилие на тормозной педали не превышает 250... 300 Н, тогда как без усилителей при резких торможениях автомобиля усилие на тормозной педали достигает 800... 1000 Н. Вакуумный усилитель имеет следящий клапан 9 (рис. 4.4.3) и диафрагму. В полости Б постоянно поддерживается вакуум, а полость А соединяется с помощью клапана 9 с полостью Б в отторможенном состоянии или с атмосферой при торможении.

1,10 — колесные тормозные цилиндры; 2,6 — трубопроводы; 3 — главный тормозной цилиндр; 4 — вакуумный усилитель; 5 — тормозная педаль; 7,8 — поршни; 9 - клапан

При торможении усилие от педали 5 передается на клапан 9, который соединяет полость А с атмосферой, предварительно отсоединив ее от полости Б. Атмосферное давление перемещает мембрану влево, создавая дополнительное усилие на поршни 7 и 8. Для уменьшения усилия, затрачиваемого водителем при торможении, на автомобиле ГАЗ-53-12 устанавливается гидровакуумный усилитель диафрагменного типа. Он создает дополнительное давление в системе гидравлического привода тормозов. Действие усилителя основано на использовании разрежения во впускном трубопроводе двигaтeля.

Гидровакуумный усилитель состоит из камеры 1 (рис. 4.4.4) с диафрагмой 3,

Рис. 4.4.4 Гидровакуумный усилитель тормозов А, Б — полости клапана управления; В, Г — полости камеры; 1 — камера усилителя; 2 — тарелка диафрагмы; 3 — диафрагма усилителя; 4 — толкатель поршня; 5 — пружина диафрагмы; 6 — вакуумный клапан; 7 — диафрагма клапана управления; 8 — воздушный клапан; 9 — крышка корпуса; 10 — клапан управления; 11 — пружина клапана управления; 12 — поршень клапана управления; 13 — перепускные клапаны; 14 — дополнительный гидравлический цилиндр; 15 — клапан поршня; 16 — поршень; 17 — упорная шайба поршня; толкатель клапана

дополнительного гидравлического цилиндра 14 с тормозной жидкостью и клапана управления 10. Камера выполнена из двух половин, отштампованных из стального листа. К диафрагме с помощью тарелки 2 и втулки крепится толкатель 4 поршия дополнительного гидравлического цилиндра. Пружина 5 стремится постоянно отжать диафрагму в крайнее левое положение. Дополнительный гидравлический цилиндр прикреплен к корпусу камеры. Толкатель 4, жестко соединенный с диафрагмой, проходит в дополнительный гидравлический цилиндр через специальный уплотнитель и действует на поршень 16. Гидравлический тормозной привод компактен, имеет небольшую массу и малое время срабатывания, обеспечивает одновременное торможение всех колес автомобиля, его КПД достигает 0,95. Однако привод малоэффективен, если нет усилителя, выходит из строя при местном повреждении, и его КПД уменьшается при температурах ниже -30ºС. Пневматический тормозной привод применяют на грузовых автомобилях средней и большой грузоподъемности. Он облегчает управление автомобилем, более эффективен по сравнению с другими приводами и обеспечивает использование сжатого воздуха для различных целей (открытие и закрытие дверей автобуса; накачивание и поддержание давления в шинах, в приводе стеклоочистителей и др.). Однако пневмопривод менее компактен, сложен по конструкции и в обслуживании, более дорогостоящ, имеет большое время срабатывания (в 5... 10 раз больше, чем у гидропривода). Пневматический тормозной привод включает в себя следующие приборы: питающие - компрессор, воздушные баллоны (ресиверы); управляющие - тормозные краны, клапаны управления тормозными механизмами прицепа и полуприцепа; исполнительные - тормозные камеры, тормозные цилиндры; регулирующие - регулятор давления компрессора, регулятор тормозных сил; улучшающие эксплуатационные качества и надежность - влагоотделители, защитные, ускоряющие и другие клапаны; сигнальные - сигнализаторы различных типов. В тормозной системе автомобиля с пневмоприводом тормозныe механизмы приводятся в действие энергией сжатого воздуха, водитель только воздействует на управляющие (воздухораспределительные) приборы. В расторможенном состоянии компрессор через регулятор давления нагнетает сжатый воздух в воздушные баллоны, а тормозные камеры сообщаются с окружающим воздухом. Как только в баллонах накопится достаточный запас сжатого воздуха, регулятор давления отключает компрессор. При нажатии на тормозную педаль сжатый воздух из воздушных баллонов направляется в тормозные камеры тормозным краном, который разобщает их с окружающим воздухом. Под действием давления воздуха тормозные камеры приводят в работу тормозные механизмы передних и задних колес автомобиля. Манометр контролирует давление воздуха в приводе, которое составляет 0,75... 0,8 МПа. Антиблокировочные системы Антиблокировочная система (АБС) служит для устранения блокировки колес автомобиля при торможении. Она автоматически регулирует тормозной момент и обеспечивает торможение всех колес автомобиля, а также оптимальную эффективность торможения (минимальный тормозной путь), повышает устойчивость автомобиля. Наибольший эффект от применения АБС получается на скользкой дороге, когда тормозной путь автомобиля уменьшается на 10... 15 %. На сухой асфальтобетонной дороге такого сокращения тормозного пути может и не быть. Автоблокировочные системы различают по способу регулирования тормозного момента. Наиболее эффективной является АБС, регулирующая тормозной момент в зависимости от проскальзывания колес. Система обеспечивает такое проскальзывание, при котором сцепление колес с дорогой будет максимальным. Антиблокировочные системы сложны и различны по конструкции, дорогостоящи, требуют применения электроники. Наиболее простыми являются механические и электромеханические АБС. Независимо от конструкции в АБС входят следующие элементы: датчики - выдают информацию об угловой скорости колес автомобиля, давлении (жидкости, сжатого воздуха) в тормозном приводе, замедлении автомобиля и др.; блок управления - обрабатывает информацию датчиков и даeт команду исполнительным механизмам; исполнительные механизмы (модуляторы давления) - изменяют или поддерживают постоянным давление в тормозном приводе. Процесс регулирования торможения колес с помощью АБС включает несколько фаз и протекает циклически. Эффективность торможения с АБС зависит от схемы установки ее элементов на автомобиле. Наиболее эффективной является АБС с отдельным регулированием колес автомобиля (рис. 4.5.1, а), когда на каждое колесо установлен отдельный датчик 2 угловых скоростей, а в тормозном приводе к колесу - отдельные модулятор 1 давления и блок 3 управления.

а - с датчиками на каждом колесе; б - с одним датчиком; 1 - модулятор; 2 - датчик; 3 - блок управления Однако такая схема установки АБС наиболее сложная и дорогостоящая. В более простой схеме (рис. 4.5.1, б) используют один датчик 2 угловой скорости, установленный на валу карданной передачи, один модулятор 1 давления и один блок 3 управления. Такая схема установки элементов АБС имеет более низкую чувствительность и обеспечивает меньшую эффективность торможения автомобиля. В двухконтурном гuдравлuческом тормозном приводе высокого давления (рис. 4.5.2) АБС регулирует торможение всех колес автомобиля. Гидропривод состоит из четырех датчиков 1 угловой скорости колес, двух модуляторов 2 давления тормозной жидкости и двух электронных блоков 3 управления.

Рис. 4.5.2 Двухконтурный тормозной гидропривод с АБС: 1 — датчик; 2 — модулятор; 3 — блок управления; 4 — гидроаккумулятор; 5 и 6 — клапаны; 7 — насос; 8 - бачок

В гидроприводе установлены два независимых гидроаккумулятора 4, в которых поддерживается давление 14... 15 МПа. Тормозная жидкость в них нагнетается насосом 7 высокого давления. Кроме того, в гидроприводе имеются сливной бачок 8, обратные клапаны 5 и двухсекционный клапан 6 управления, обеспечивающий пропорциональность между усилием на тормозной педали и давлением в тормозной системе. При нажатии на тормозную педаль давление жидкости от гидроаккумуляторов передается к модуляторам 2, которые автоматически управляются двумя электронными блоками 3, получающими информацию от четырех датчиков 1. Модуляторы работают по двухфазному циклу: нарастание давления тормозной жидкости, поступающей в колесные тормозные цилиндры, - при этом тормозной момент на колесах автомобиля возрастает; сброс давления тормозной жидкости, поступление которой в колесные тормозные цилиндры прекращается (она направляется в сливной бачок) - тормозной момент на колесах автомобиля уменьшается. После этого блок управления дает команду на нарастание давления, и цикл повторяется.

ТЕСТОВЫЙ КОНТРОЛЬ. Проверка знаний по разделу «Ходовая часть и управление автомобилем» курса «Устройство автомобиля» может быть проведена с помощью тестового задания. В соответствии с содержанием методического пособия задания разделены на четыре темы. Из предложенных ответов должен быть правильно выбран один. Тема 1. Ходовая часть. 1. Состав ходовой части автомобиля а) колеса, подвеска, лонжероны; б) кузов, подвеска, колеса; в) рама, подвеска, оси, колеса. 2. Подрессоренные массы автомобиля а) кузов, двигатель, рессоры; б) кузов и все, что к нему крепится; в) рессоры, амортизаторы, колеса. 3. Состав подвески а) рессоры, амортизаторы, колеса; б) упругие элементы, амортизаторы, направляющие устройства; в) упругие элементы, амортизаторы. 4. Назначение амортизаторов а) компенсация крена автомобиля; б) гашение колебаний подрессоренной массы автомобиля; в) гашение колебаний подрессоренной и неподрессоренной масс автомобиля. 5. Гидравлическое сопротивление перетекающей жидкости при сжатии амортизатора меньше, чем при ходе отбоя а) да; б) наоборот; в) рав

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 594; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.32.86 (0.123 с.) |

Рис. 4.3.2 Схема работы дискового тормозного механизма

1 - наружный рабочий цилиндр (левого) тормоза; 2 - поршень; 3 - соединительная трубка; 4 - тормозной диск переднего (левого) колеса; 5 - тормозные колодки с фрикционными накладками; 6 - поршень; 7 - внутренний рабочий цилиндр переднего (левого) тормоза

Рис. 4.3.2 Схема работы дискового тормозного механизма

1 - наружный рабочий цилиндр (левого) тормоза; 2 - поршень; 3 - соединительная трубка; 4 - тормозной диск переднего (левого) колеса; 5 - тормозные колодки с фрикционными накладками; 6 - поршень; 7 - внутренний рабочий цилиндр переднего (левого) тормоза