Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Волокнистые армирующие элементы

В качестве армирующих элементов в композитах применяются волокна различной природы. Форма волокнистых армирующих элементов определяется природой волокон, способом их получения и дальнейшей текстильной переработкой, а также процессами получения композитов и изделий из них. Волокнистые армирующие элементы – это, как правило, непрерывные волокна, представленные в виде крученых и некрученых нитей, жгутов (ровингов), лент, тканей различного переплетения, а также короткие волокна в виде порошков, штапельных тканей, матов и т. д.

Непрерывные волокна Металлические волокна. Металлические волокна или проволоки являются наиболее экономичными и весьма эффективными армирующими материалами. Для конструкционных композитов, эксплуатируемых при низких и умеренных температурах, используют стальные и бериллиевые проволочные волокна; для композитов, эксплуатируемых при умеренных и высоких температурах – вольфрамовые и молибденовые. Проволочные волокна из сталей являются самыми доступными. Наиболее широко применяются для изготовления тонкой высокопрочной проволоки коррозионно-стойкие стали с метастабильным в условиях холодной деформации аустенитом. В процессе изготовления по оптимальным технологическим режимам происходит практически полное превращение аустенита в мартенсит, что обеспечивает значительное упрочнение (в сочетании с наклепом при холодном деформировании). Кроме того, возможно дополнительное упрочнение в результате отпуска проволоки. Разупрочнение стальных проволок происходит после выдержек при температурах 375…400 °С. Исключением является проволока из стали ВНС-9, сохраняющая свои прочностные характеристики до температур 480…500 °С. Вольфрамовые волокна являются достаточно технологичными волокнами для композитов, эксплуатируемых при высоких температурах. Введение в вольфрам и сплавы на его основе тугоплавких дисперсных частиц (карбидных и др.) позволяет существенно повысить способность вольфрамовых волокон к сохранению высокотемпературной прочности и сопротивления ползучести. Молибденовые проволочные волокна несколько уступают вольфрамовым по прочностным, упругим характеристикам и по жаропрочности. Борные волокна. Композиты на основе борных волокон имеют высокие прочностные (при растяжении и сжатии) и усталостные характеристики, а также высокий модуль упругости. Борные волокна представляют собой непрерывные моноволокна, неоднородные по структуре и анизотропные диаметром 5…200 мкм.

Традиционным методом получения волокон бора является его химическое осаждение при высокой температуре из смеси газов BCl3 + Н2 на вольфрамовую подложку в виде нитей диаметром ~12 мкм. В результате осаждения образуется сердцевина из боридов вольфрама (WB, W2B5 и WB) диаметром 15…17 мкм, вокруг которой располагается слой поликристаллического бора. Для повышения жаростойкости борных волокон и защиты от воздействия некоторых металлических матриц волокна покрывают карбидом кремния осаждением из парогазовой фазы в среде аргона и водорода. Волокна бора, покрытые тонким слоем карбида кремния, называются борсиком. Разрушение волокон бора и борсика происходит главным образом по дефектам на поверхности волокна. Поверхностное травление позволяет уменьшить дефектность волокна и увеличить его прочность. Борные волокна выпускаются промышленностью как в виде моноволокон на катушках, так и в виде полуфабрикатов, представляющих собой комплексные армирующие материалы: ленты полотняного переплетения шириной от 5 до 50 см, основа которых образована борными волокнами, а уток – полиамидными или другими волокнами. Волокна бора находят широкое применение в производстве композитов на основе полимерной и алюминиевой матриц. Композиты на основе борных волокон и алюминиевой матрицы имеют ряд преимуществ перед аналогичными материалами на основе полимерной матрицы. Так, они могут работать при температурах до 370 °С и перерабатываться на обычном технологическом оборудовании, используемом в металлургическом производстве. Борные волокна обладают большой по сравнению с другими типами армирующих волокон сдвиговой жесткостью. Модуль сдвига G = 180 ГПа. Они относятся к числу полупроводников, поэтому их присутствие в композите придает ему пониженные тепло- и электропроводность. Волокна карбида кремния. Волокна этого типа, как правило, применяются в металлокомпозитах, предназначенных для эксплуатации при высоких температурах.

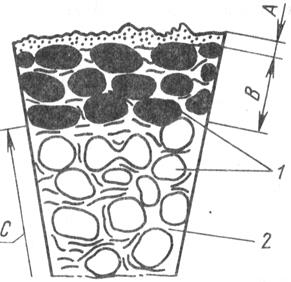

Основные физико-механические свойства волокон карбида кремния на вольфрамовой подложке: Плотность ρ х 10-3, кг/м3 – 3,3 Модуль упругости при растяжении вдоль волокна E, ГПа – 400…500 Модуль сдвига G, ГПа – 170 Средняя прочность при растяжении на базе 10 мм, ГПа – 2…4 Температурный коэффициент линейного расширения α х 106, К-1 (20…330 °С) – 3,3. Более дешевые карбидокремниевые волокна на углеродной подложке имеют мелкозернистое строение (величина зерен 0,5…1,0 мкм), углеродный сердечник слабо связан со слоем карбида кремния (в связи с отсутствием зоны диффузионного взаимодействия). Поверхностный слой волокна имеет остаточные напряжения сжатия, но их величина меньше, чем в борных и карбидокремниевых волокнах на вольфрамовой подложке. Перечисленные факторы обусловливают пониженные прочностные характеристики карбидокремниевых волокон на углеродной подложке, кроме того, они характеризуются повышенной чувствительностью к поверхностным дефектам. Углеродные волокна. Углеродные волокна обладают комплексом ценных, а по ряду показателей уникальных механических и физико-химических свойств. Углеродным волокнам присущи высокая теплостойкость, низкие коэффициенты трения и термического расширения, высокая стойкость к атмосферным воздействиям и химическим реагентам, различные электрофизические свойства (от полупроводников до проводников). Они могут иметь сильно развитую поверхность (1000…2000 м2/г). Углеродные волокна имеют высокие значения удельных механических характеристик. Углеродные волокна делятся на карбонизованные (температура термообработки 900…2000 °С, содержание углерода 80…90 %) и графитизированные (температура термообработки до 3000 °С, содержание углерода выше 99 %). Существуют два основных типа исходных материалов для углеродных волокон: химические волокна — вискозные или полиакрилонитрильные (ПАН) и углеродные пеки. Процесс получения углеродных волокон из ПАН-волокон включает текстильную подготовку материала, окисление, высокотемпературную обработку (карбонизацию и графитацию). Окисление облегчает дегидрирование полимера, создает условия для создания оптимальной структуры углерода. В процессе высокотемпературной обработки осуществляется переход от органического к углеродному волокну. Обработка проводится в вакууме или в инертной среде. Конечная температура термообработки существенно влияет на свойства углеродных волокон. Изменяя ее, можно управлять свойствами волокна. Более дешевые и доступные исходные материалы – нефтяные и каменноугольные пеки. Волокна из них формуют, пропуская расплав при температуре 100…350 °С через фильеры диаметром 0,3 мм. Затем сформованное волокно вытягивается до степени вытяжки 100 000…500 000 %. При этом достигается высокая ориентация макромолекул волокна. Карбонизация и графитизация пековых волокон производится аналогично ПАН-волокнам. Углеродные волокна имеют фибриллярное строение. Характерный элемент структуры – закрытые поры, которые могут занимать до 33 % объема волокна. Поры имеют иглоподобную форму, ориентированы они вдоль оси волокна, их средняя длина (2…3) х 10-2 мкм, а диаметр (1…2) х 10-3 мкм. Увеличение числа пор снижает прочность волокна при растяжении. Структура углеродного волокна показана на рис. 7.2.

Рис. 7.2. Структура углеродного волокна: А – поверхностный слой; В – высокоориентированная зона; С – низкоориентированная зона; 1 – микрофибриллы; 2 – аморфный углерод

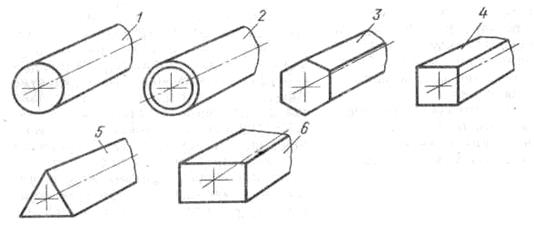

Углеродные волокна, применяемые для армирования конструкционных материалов, условно делятся на две группы: высокомодульные (Е = 300…700 ГПа, σв = 2…2,5 ГПа) и высокопрочные (Е = 200…250 ГПа, σв = 2,5…3,2 ГПа). Стеклянные волокна. Стеклянные волокна широко применяют при создании неметаллических конструкционных композитов – стеклопластиков. При сравнительно малой плотности (2,4…2,6) х 103 кг/м3, они имеют высокую прочность, низкую теплопроводность, теплостойки, стойки к химическому и биологическому действию. Основная форма сечения стекловолокна – круг. Однако выпускаются и полые волокна и профилированные с формой сечения в виде треугольника, квадрата, шестиугольника, прямоугольника (рис. 7.3, 1…6). Непрерывные волокна получают вытягиванием расплавленной стекломассы через фильеры диаметром 0,8…3,0 мм и дальнейшим быстрым вытягиванием до диаметра 3…19 мкм. Штапельное волокно получают вытягиванием непрерывного стекловолокна и разрывом его на отрезки определенной длины или разделением расплавленного стекла на отдельные части, которые затем растягивают (раздувают) для получения коротких волокон центробежным или комбинированным способом. Кварцевое волокно, в основном, получают из стержней вытягиванием, поскольку кварц даже при температуре 2100 °С имеет очень высокую вязкость, что затрудняет формование его из расплава.

Рис. 7.3. Формы сечений стеклянных волокон

Кремнеземное волокно, содержащее 94…99 % SiO2, получают выщелачиванием из силикатных стекол оксидов алюминия, бора, кальция, магния. Наиболее широко применяются бесщелочное алюмоборосиликатное Е -стекло (в состав его входят оксиды SiO2, Аl2О3, В2О3, CaO, MgO, K2O и Na2O и некоторые другие компоненты), а также высокопрочное стекло (в состав его входят оксиды SiO2, Аl2О3, MgO). Поверхность стеклянных волокон покрывают замасливателем, который предотвращает истирание волокон при транспортировке и различных видах переработки. Стекловолокна весьма термостойки. Бесщелочные алюмосиликатные стекла начинают снижать свою прочность при 330 °С, натрийкальцийсиликатные, боратные, свинцовые и фосфатные при 130…230 °С. Модуль упругости снижается незначительно вплоть до температуры размягчения.

Стекловолокна применяются в качестве армирующих элементов композитов в виде жгутов и нитей из элементарных волокон, лент, тканей разнообразного плетения, матов, холстов и других нетканых материалов. Органические волокна. Для получения высокопрочных и высокомодульных композитов с полимерной матрицей (органопластиков) применяют волокна на основе ароматических полиамидов (арамидов). Высокомодульные и высокопрочные арамидные волокна обладают уникальным комплексом свойств: высокими прочностью при растяжении и модулем упругости, термостабильностью, позволяющей эксплуатировать их в широком температурном интервале, хорошими усталостными и диэлектрическими свойствами, незначительной ползучестью. Благодаря низкой плотности арамидные волокна по удельной прочности превосходят все известные в настоящее время армирующие волокна и металлические сплавы, уступая по удельному модулю упругости углеродным и борным волокнам. Арамидные волокна отличаются хорошей способностью к текстильной переработке. Так, сохранение прочности арамидных волокон после ткачества составляет 90 % исходной прочности нитей, что дает возможность применять их в качестве тканых армирующих материалов. Коротковолокнистая арматура

Усы представляют собой нитевидные монокристаллы, выращенные в специальных условиях. Они имеют механическую прочность, эквивалентную прочности связи между атомами. Прочность усов обусловлена высоким совершенством и бездефектностью структуры кристаллов; такая структура не может быть получена в случае крупных кристаллов, всегда имеющих большое число дислокаций. Усы карбида кремния имеют прочность более 30 ГПа и модуль упругости при растяжении более 690 ГПа. Исследование зависимости прочности усов от их диаметра показывает, что по мере уменьшения диаметра и, следовательно, возрастания совершенства структуры прочность резко возрастает. Разрушающее напряжение при растяжении усов в 5…10 раз больше, чем у непрерывных армирующих волокон (стеклянных или борных). Усы обладают одновременно достоинствами стеклянных и борных волокон: их предельное удлинение, как у стеклянного волокна (3…4 %), а модуль упругости, как у борных волокон (410…690 ГПа и более). Свойства некоторых наиболее распространенных видов нитевидных монокристаллов (усов) приведены в табл. 7.1. Таблица 7.1 Свойства нитевидных кристаллов

|

||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 411; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.125.171 (0.016 с.) |