Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разделение суспензий в поле сил давления (фильтрование)

Фильтрование – процесс разделения суспензий и пылей с помощью пористых перегородок, задерживающих дисперсную – твердую фазу и пропускающих дисперсионную среду (жидкость или газ). При этом фильтрование может осуществляться как с образованием осадка, так и с за6ивкой пор (отложение осадка внутри перегородки). В дальнейшем будем рассматривать чаще встречаемое в практике фильтрование с образованием осадка. В этом случае скорость процесса фильтрования прямо пропорциональна разности давлений, создаваемых по обеим сторонам фильтровальной перегородки (движущая сила), и обратно пропорциональна сопротивлению, испытываемому средой при ее движении через поры перегородки и слой образовавшегося осадка:

где Vф – объем фильтрата; Fф - площадь фильтрования; τ - время проведения процесса; Rф.п, Rос - сопротивление фильтровальной перегородки и слоя осадка; µс - динамическая вязкость среды (фильтрата). Сопротивление осадка является величиной переменной, так как фильтрование происходит с непрерывным увеличением толщины слоя осадка и, следовательно, ростом его сопротивления:

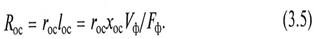

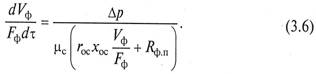

Здесь rос – удельное сопротивление осадка; l ос – толщина осадка; хос – отношение объема осадка к объему фильтрата. В зависимости от изменения удельного сопротивления осадка при увеличении давления различают несжимаемые (rос = const) и сжимаемые (rоc ≠ const) осадки. Движущая сила в процессе фильтрования суспензий может создаваться: гидравлическим давлением столба жидкости над перегородкой; использованием насосов для подачи суспензии в фильтр; энергией сжатого газа над суспензией или созданием вакуума под фильтрующей перегородкой. При этом процессы фильтрования могут осуществляться при постоянной разности давлений (Δр = const), при постоянной скорости (jф = const) и при переменных значениях Δр и jФ. Для несжимаемых осадков с учетом зависимости (3.5) уравнение (3.4) может быть записано в виде

Для случая Δр = const результат интегрирования уравнения (3.6) в пределах 0 – VФ и 0 – τ после разделения переменных запишется в виде

где С и К – постоянные фильтрования, определяемые для конкретных систем экспериментальна. Из уравнения (3.7) время на получение объема фильтрата V Ф через поверхность фильтрования F ф при перепаде давлений Δр составит

В случае jф = const в уравнении (3.6)

или

где С' и К' – постоянные фильтрования, определяемые экспериментально. Аналогично (3.8) получим

Сравнительный анализ уравнений (3.8) и (3.9) показывает, что процессы фильтрования с постоянным перепадом давлений при одинаковых VФ и FФ осуществляются быстрее, чем при jФ = const. Аппараты для осуществления процессов фильтрования называются фильтрами. По способу организации процесса фильтры подразделяются на периодически действующие и непрерывнодействующие.

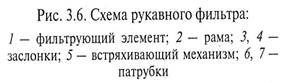

К наиболее распространенным конструкциям для разделения пылей относится рукавный фильтр (рис. 3.б), содержащий фильтрующие элементы 1 в виде матерчатых рукавов, подвешенных к раме 2. Запыленный газ подается через патрубок 7 внутрь рукавов, в которых накапливается пыль. Расход удаляемого газа регулируется заслонкой 3. Регенерация рукавов осуществляется встряхивающим механизмом 5, а также обратным током чистого газа, подаваемого через заслонку 4 при закрытой заслонке 3. Отделенная пыль ссыпается в конический бункер и выгружается через патрубок 6. Рукавные фильтры обеспечивают высокую степень разделения, однако име‑

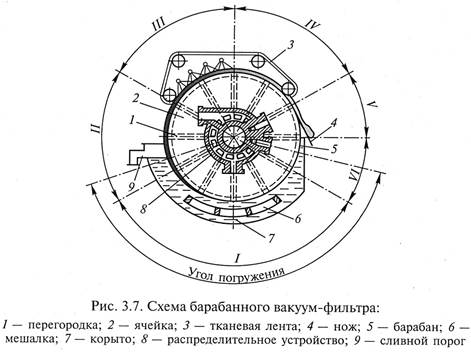

ют значительное гидравлическое сопротивление, а фильтрующая ткань чувствительна к высокой температуре и наличию паров химически агрессивных веществ. К непрерывнодействующим фильтрам с постоянным перепадом давлений для разделения суспензий относится барабанный вакуум-фильтр (рис. 3.7), состоящий из вращающегося полого барабана 5 с перфорированной боковой поверхностью, разделенной внутренними перегородками 1 на отдельные ячейки 2 и покрытого снаружи фильтровальной тканью. Его вал имеет полую цапфу, торец которой пришлифован к распределительному устройству (головке) 8. Поверхность барабана частично погружена в суспензию, находящуюся в корыте 7, уровень которой поддерживается постоянным с помощью сливного порога 9. Образуемый на поверхности барабана слой осадка снимается ножом 4. При помощи трубок каждая ячейка барабана сообщается с распределительным устройством, служащим для последовательного соединения их с источником вакуума и сжатого воздуха. Под барабаном расположена медленно качающаяся маятниковая мешалка 6, предотвращающая осаждение суспензии на дно корыта.

В зоне фильтрования I, когда поверхность фильтра погружена в корыто, каждая ячейка последовательно соединяется со сборником фильтрата, находящимся под разрежением. Затем в зоне первого обезвоживания II осадок выходит из суспензии, и филь‑

трат, отжимаемый из осадка вследствие вакуума в ячейках, собирается в том же сборнике фильтрата. После этого осадок попадает в зону промывки III, где на него из разбрызгивающих устройств подается промывная жидкость, которая с остатками фильтрата собирается в сборнике, находящемся под разрежением. В зоне второго обезвоживания IV из осадка отжимается остаток промывной жидкости. В некоторых случаях для предотвращения растрескивания, лучшей промывки и отжима на осадок накладывается непрерывная тканевая лента 3. В зоне удаления осадка V ячейка сообщается с ресивером сжатого воздуха, а в зоне регенерации 1/1 ткань продувается сжатым воздухом или промывается обратным током жидкости. Ленточные вакуум-фильтры (рис. 3.8) непрерывного действия и постоянного перепада давлений предназначены для фильтрования агрессивных и неагрессивных быстро осаждающихся суспензий с различными размерами частиц твердой фазы. Традиционный ленточный вакуум-фильтр состоит из бесконечной резинотканевой ленты 4, натянутой на два вращающихся барабана 1 и 6. В верхней части между барабанами лента скользит по горизонтальным направляющим (столу) 3 с прорезями, соединяющими область фильтровальной перегородки с вакуум-камерами. Суспензия поступает на фильтр из лотка 5. Осадок либо удаляется c ленты ножом, либо сползает в бункер 7 при огибании лентой приводного барабана 1. Жидкость для промывания подается из специальных устройств 2, которые могут быть закреплены в любом месте по длине фильтра. Регенерация ткани осуществляется при ее движении в нижнем положении. К преимуществам ленточных фильтров относятся возможности реализации оптимальных технологических режимов фильтрования и промывки осадка, регулирования толщины слоя осадка и скорости движения фильтровальной ленты, а также простота обслуживания.

Вертикальный рамный фильтр-пресс (рис. 3.9) периодического действия применяют для разделения труднофильтрующихся суспензий. Работают они, как правило, при постоянной скорости, дешевы, компактны, обладают большой поверхностью фильтрования, приходящейся на единицу объема, хорошо приспособлены к изменяющимся свойствам суспензии. Рамный фильтр-пресс (рис. 3.9, а) состоит из заключенного между упорными плитами 1 и 5 набора вертикально расположенных чередующихся рам 2 и плит 3 (рис. 3.9, б), опирающихся боковыми ручками на горизонтальные направляющие 6. Между ними расположена фильтровальная ткань 4. Герметизация фильтра-пресса осуществляется зажимным винтом 7. При сборе, отверстия, выполненные в рамах и плитах, образуют каналы: 8 – для подачи суспензии, соединенные с рамами 2, и 9 – для подвода жидкости для промывки, соединенные с плитами 3. Кроме того, в плитах выполнены каналы 10 для отвода фильтрата и жидкости для промывки.

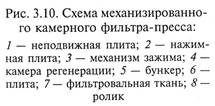

Цикл работы фильтра-пресса состоит из следующих операций: сборка; заполнение камер осадком (фильтрование); промывка осадка; отжим осадка (отдувка); разборка и разгрузка фильтра. Механизированный камерный фильтр-пресс (рис. 3.10) периодического действия предназначен для фильтрования труднофилътруемых суспензий с высокоэффективной промывкой. Он состоит из набора горизонтальных плит 6, верхняя 1 из которых закреплена неподвижно, а остальные, включая нажимную 2, могут перемещаться вверх и вниз по специальным направляющим с помощью механизма зажима 3. Фильтровальная ткань 7 непрерывной лентой проходит между плитами 6, огибая ролики 8. Цикл работы камерного фильтра-пресса аналогичен рамному фильтру-прессу, однако сборка, разборка и разгрузка осадка выполняются специальными механическими устройствами. В процессе движения загрязненная ткань очищается специальными ножами или щетками и промывается в специальных устройствах камеры регенерации 4. Осадок при движении ткани перегибается вместе с нею через ролики и под действием собственного веса или ножей, прижатых к ткани пружинами, удаляется с ткани и падает либо в бункер 5, либо на транспортер (на схеме не показан).

Фильтрующие материалы Выбор фильтровальных перегородок оказывает в ряде случаев определяющее влияние на качество фильтрования. Поэтому к фильтровальным перегородкам предъявляются следующие требования: высокая задерживающая способность; минимальное гидравлическое сопротивление; минимальная адгезия к фильтруемому материалу (при фильтровании с образованием осадка) и, наоборот, высокие адсорбционные свойства (при фильтровании малоконцентрированных суспензий с закупориванием пор); достаточно высокая прочность; химическая устойчивость к воздействию обрабатываемых сред (фильтрат, жидкости для промывки и регенерирующие жидкости); хорошая термостойкость (не менять фильтрационные свойства в температурных пределах эксплуатации); сохранение постоянства фильтрационных свойств в течение длительного времени.

В настоящее время изготавливают фильтровальные перегородки из хлопчатобумажных, шерстяных, синтетических, стеклянных, керамических, металлокерамических и других материалов. Для повышения качества процесса фильтрования на фильтрующую перегородку предварительно в ряде случаев наносят фильтровальные вспомогательные вещества, образующие на ней плотный слой с более мелкими порами. В качестве таких веществ применяют: диатомит, перлит, асбест и асбестовые композиции, целлюлозу, древесную муку, опилки, синтетические материалы (полистирол, поливинилхлорид, крекозит) и т.д. Кроме того, применяют вещества, обладающие адсорбционной способностью: активированный уголь, отбеливающую глину, силикагель, цеалиты и др.

|

||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 421; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.144.32 (0.013 с.) |

можно заменить на тождественное значение

можно заменить на тождественное значение  и, преобразовав к виду, аналогичному (3.7), получим

и, преобразовав к виду, аналогичному (3.7), получим