Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розділення відпрацьованих МОРСодержание книги

Поиск на нашем сайте

Спосіб дозволяє розділити відпрацьовані мастильно-охолодні рідини на фракції, причому одержують фракції, які можна використовувати у виробництві. Для здійснення способу відпрацьовані мастильно-охолоджувальні рідини нагрівають до 40 - 45oС і піддають поділові в поле дії відцентрових сил. У результаті утворяться дві фази - водна і масляна, котрі окремо піддають доочищенню. У водну фазу додають послідовно луг і солі алюмінію або заліза, а масляну фазу доочищають відстоюванням на фракції - олія індустріальне відпрацьоване і водно-масляну концентровану емульсію. Даний спосіб відноситься до процесів знешкодження й утилізації рідких відходів, що містять нафтопродукти, а саме водних емульсій мастильно-охолоджувальних рідин, використовуваних у технологічних процесах металообробки. Відомий спосіб очищення промивних вод, що містять нафтопродукти, включає попереднє видалення мінеральних і органічних речовин і наступне доочищення мембранним методом, причому попереднє видалення мінеральних і органічних речовин здійснюють шляхом відстоювання при 75оС, далі обробкою до позитивного значення індексу стабільності з одночасним уведенням силікату натрію в кількості, еквівалентній вміст іонів ОН - [1]. Недоліком цього способу є неможливість виділення нафтопродуктів для їхнього подальшого використання, а також невисока швидкість процесу. Відомий спосіб знешкодження рідких відходів шляхом поділу відходів на легку і важку фази, фільтрації важкої фази і наступного її спалювання, причому фільтрацію важкої фази здійснюють через шар фрезерного торфу зі змістом вологи 35-95% до масового співвідношення торф: вода: нафтопродукти 1: (8-12): (7-11), після чого додають легку фазу з одержанням концентрації торфу не більш 5% по масі і готують суспензію з розміром часток не більш 0,074 мм, а спалювання здійснюють при розпилюванні суспензії зустрічними струменями з зіткненням на відстані 0,2-0,3 довжини смолоскипа [2]. Недоліком цього способу є повне знищення шляхом спалювання продуктів обробки, що містять нафтопродукти, торф, важкі метали, і, як наслідок, забруднення навколишнього середовища оксидами металів. Найбільш близьким до пропонованого по технічній сутності є спосіб поділу стічних вод, що передбачає подачу стічних вод у ротор центрифуги, що має перегородку, проникну для зважених часток, і вплив на стічні води силами відцентрового поля, причому одночасно з впливом сил відцентрового поля на стічні води впливають ультразвуковими коливаннями [3].

Недоліком способу є те, що стічна вода при цьому не очищається від емульгованих і розчинених речовин. В основу покладена задача розробити безвідхідний спосіб знешкодження відпрацьованих мастильно-охолодних рідин за рахунок поділу органічної і водної фаз і їх доочищення. Мастильно-охолоджувальні рідини використовуються як технологічні засоби в процесах металообробки. Вони являють собою емульсії типу олія у воді на основі емульсолу (Укринол, ЕГТ, СДМУ й ін) з концентрацією масляної фази від 3 до 10% по масі. Відпрацьовані мастильно-охолоджувальні рідини надходять у відходи і як екологічно небезпечні системи підлягають знешкодженню. Задачею даного методу є те, що відпрацьовані мастильно-охолоджувальні рідини в результаті їх обробки розділяються на фракції, кожна з фракцій використовується по призначенню у виробництві. Фракція очищеної води використовується для готування нових порцій мастильно-охолодних рідин. Масляні фракції використовуються як відпрацьована індустріальна олія і як мастильний матеріал у виді концентрованої емульсії. Для рішення поставленої задачі поділ відпрацьованих мастильно-охолодних рідин на водну і масляну фази здійснюють сепаруванням у полі дії відцентрових сил, попередньо нагрівши мастильно-охолоджувальні рідини до 40-45оС. Отриману важку водну фазу доочищують методом коагуляції при послідовному додаванні лугу до рН 9-10 і солей алюмінію або заліза до рН 6-7 і фільтрацією осаду. Очищену водну фракцію направляють на повторне готування мастильно-охолодних рідин або інші технічні нестатки. Отриману при сепарації масляну фазу розділяють відстоюванням протягом 1-2 діб на дві фракції: відпрацьована індустріальна олія і концентрована водно-масляна емульсія. Обидві масляні фракції використовуються по призначенням. Осад після фільтрації з добавками концентрованої водно-масляної емульсії використовують як мастильний матеріал. У результаті досвідів установлено, що оптимальний ступінь поділу фаз емульсій мастильно-охолоджувальних рідин досягається в температурному інтервалі 40-45оС. При цьому залишкова концентрація нафтопродуктів у водній фазі складає 500-800 мг/л. При температурах нижче 40оС залишкова концентрація нафтопродуктів у водній фазі підвищується до 1000 мг/л, що утрудняє процес доочищення. Підвищення температури вище 45оС не приводить до підвищення ступеня поділу і не виправдано економічно.

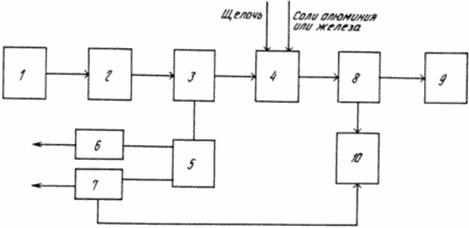

На рис.3.1 подана технологічна схема знешкодження відпрацьованих мастильно-охолодних рідин. Схема містить наступні складові. Вихідна ємність 1, у якій накопичуються відпрацьовані мастильно-охолоджувальні рідини. Ємність 1 пов'язана трубопроводом з ємністю 2, що виконує функцію теплообмінника.

Рис.3.1 Технологічна схема знешкодження відпрацьованих мастильно-охолоджувальних рідин

Ємність 2 зв'язана із сепаратором 3, як сепаратор можна використовувати сепаратор марки ОСП. Сепаратор 3 зв'язаний з коагулятором 4 і маслосборником 5, що у свою чергу зв'язаний зі збірником масла 6 і збірником концентрованої водно-масляної емульсії 7. Коагулятор 4 послідовно зв'язаний з фільтром 8 і збірником очищеної води 9, а також ємністю 10 для збору осаду. Ємність 10 зв'язана лінією трубопроводів з ємністю-збірником 7. Відпрацьовані мастильно-охолоджувальні рідини збирають у ємності 1. Беруть 20 дм3 відпрацьованих мастильно-охолодних рідин, що містять 5,8% емульгрованого масла, і нагрівають у ємності 2 до температури 41 ±0,5оС. Після цього направляють у сепаратор 3 марки ОСП із продуктивністю 0,5 м3/год, де протягом 20 хв. роблять поділ на дві фази: водну (важку) і масляну (легку). Водну важку фазу в обсязі близько 18 дм3 після сепаратора направляють у коагулятор 4. У коагуляторі 4 до водної фази при перемішуванні додають розчин лугу або кальцинованої соди до рН 9,5, потім розчин сульфату алюмінію до рН 6,0. Після додавання цих компонентів розчин з осадом, що випав, направляють на фільтр 8, де відокремлюють осад. Осад збирають у ємність 10. Фільтрат збирають у збірник очищеної води 9. Очищена вода зі вмістом нафтопродуктів 3,15 мг/л направляється на приготування мастильно-охолоджувальних рідин або технічні нестатки. Отриману сепаруванням легку масляну фазу направляють у маслозбірник (відстійник) 5, у якому після відстоювання протягом 2 діб одержують дві фракції. Безводну фракцію зі вмістом вологи менш 2% збирають у ємність 6. Ця фракція по якості відповідає маслу індустріальному відпрацьованому (ОІВ). Обводнену масляну фракцію зі вмістом води близько 50% збирають у ємність 7. Вона являє собою концентровану водно-масляну емульсію. До осаду, отриманому після фільтрації водної фази (ємність 10), додають з ємності 7 при перемішуванні обводнену масляну фракцію в кількості 15% по обсязі. Фракції з ємкостей 7 і 10 використовують як мастильний матеріал у будівельному виробництві. Даний метод може бути використаний на підприємствах, пов'язаних з металообробкою і застосуванням водних емульсій мастильно-охолоджувальних рідин. Використання пропонованого способу дозволить знешкодити екологічно небезпечні відходи мастильно-охолоджувальних рідин, приведе до економії мастильних матеріалів і мінеральних олій. Спосіб поділу відпрацьованих мастильно-охолоджувальних рідин, що включає обробку силами відцентрового поля, відрізняється тим, що мастильно-охолоджувальні рідини попередньо нагрівають до 40 45oС, отриману після обробки водну фазу доочищають послідовним додаванням лугу до рН 8 9 і солей алюмінію або заліза до рН 6 7, фільтрують і повертають для повторного готування мастильно-охолодних рідин, а отриману масляну фазу розділяють відстоюванням на двох фракцій - індустріальна відпрацьована олія і водно-масляна концентрована емульсія.

Установки для очищення МОР

Установка для очищення мастильно-емульсійних стоків (концентрація нафтопродуктів до 500 мг/л) Установки призначені для очищення (регенерації) мастильно-емульсійних стоків. Продуктивність пропонованих установок 0,15, 0,3 і 0,6 м3/год. Передбачуваний склад стічних вод: нафтопродукти - до 500 мг/л, зважені речовини - до 1000 мг/л, ПАР - до 6,0 мг/л, рН - 10.

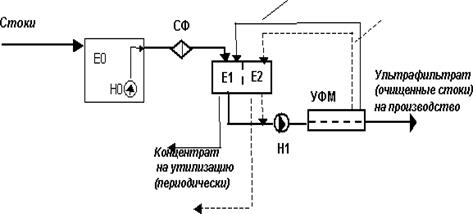

Рис.3.2 Принципова технологічна схема установки

Е0 - ємність-відстійник, Н0 - заглибний насос, СФ - сітчастий фільтр попереднього очищення, Е1, Е2 - двухсекционная ємність, Н1 - відцентровий насос, УФМ - ультрафільтраційний модуль Пропонована технологія припускає попереднє відстоювання грубодисперсних домішок і вільних олій і нафтопродуктів у двухсекційній ємності-відстійнику Е0. Насосом Н0 з ємності Е0 ОМР перекачуються через фільтр попереднього очищення СФ, що затримує частки діаметром більш 60 мкм, у ємність вихідного розчину Е1 ультрафільтраційної установки. Після заповнення ємності Е1 включається насос Н1 і під тиском до 0,4 МПа ОМР подаються в гідросистему ультрафільтраційного модуля УФМ з ультрафільтрами типу БТУ 0,5/2-Ф-1, витісняючи з неї повітря. Після заповнення гідросистеми (контроль по виходу ОМР у ємність Е1) починається рециркуляція ОМР по контуру "ємність Е1 - насос Н1 - ультрафільтраційний модуль УФМ - ємність Е1". Під дією робочого тиску вихідний потік поділяється на двох частин: ультрафільтрат - потік, очищений від основної маси нафтопродуктів, зважених і колоїдних домішок, частково від ПАР. Ультрафільтрат (очищений вихідний миючий розчин) повертається у виробництво; концентрат - потік, насичений нафтопродуктами, механічними забрудненнями, ПАР, що повертається в ємність Е1 і по закінченні процесу концентрування (при досягненні концентрації нафтопродуктів до 300 г/л, зважених до 100 г/л) утилізується. По закінченні концентрування або при зниженні продуктивності ультрафільтраційної установки УФМ по фільтрату на 25% нижче номінальної, вона переводиться в режим промивання. Приготовлений миючий розчин вузла ультрафільтрації з ємності Е2 циркулює в робочому контурі: "ємність Е2 - насос Н1 - ультрафільтраційний модуль УФМ - ємність Е2" до відновлення необхідної продуктивності. При цьому фільтрат і концентрат повертаються в ємність Е2. Час мийки - не більш 2 годин. Відпрацьований миючий розчин з ємності Е2 може використовуватися неодноразово, а при втраті миючих властивостей у залежності від забруднення утилізується з концентратом або зливається в каналізацію.

У процесі експлуатації фільтра СФ відбувається засмічення фільтруючого елемента зваженими частками, що маються в ОМР, тому необхідно стежити за показаннями відповідних манометрів. При перепаді тиску на манометрах більш 0,3 кгс/см2 фільтруючий елемент необхідно відрегенерувати (механічно очистити) (орієнтовно 1 раз за квартал - півроку). Система КІП і А забезпечує включення насоса Н1 натисканням на кнопку "пуск" на щиті керування, автоматичну роботу установки після включення; вимикання установки при натисканні на кнопку "стоп"; автоматичне відключення підживлюючого насосу Н0 при досягненні вихідним розчином верхнього рівня в ємності Е1 і включення по середньому рівні; аварійне відключення насоса Н1 по сухому ході і при перевищенні температури поділюваного середовища 45 градусів; система манометрів призначена для контролю робочого тиску. Установка для очистки відпрацьованої водної МОР (концентрація нафтопродуктів до 5 г/л) Установка рекомендована для очищення відпрацьованої водної МОР. Склад відпрацьованої МОР: нафтопродукти - до 5 г/л, зважені речовини - 14,8 г/л, рН - 8,8 Пропонована схема очищення припускає повторне використання очищеного розчину для готування нової порції МОР і виключає злив у каналізацію. Основні вузли установки: модуль ультрафільтраційний для видалення емульгованих нафтопродуктів, зважених і колоїдних часток, частини ПАР й ін. домішок; модуль зворотньоосмотичний для глибокого очищення ультрафільтрату. Вихідна МОР подається в ємність Е1 ультрафільтраційної установки УФМ через патронний сітчастий фільтр Ф для уловлювання часток розміром більш 50 мкм. У процесі ультрафільтрації МОР розділяється на два потоки: концентрат, насичений нафтопродуктами, механічними забрудненнями і ПАР, що повертається в ємність Е1 і по закінченні процесу концентрування утилізується і ультрафільтрат, що містить до 10 мг/л нафтопродуктів. Ультрафільтрат збирається в ємності Е3 і далі подається для глибокого очищення на 2 ступінь очищення - зворотньоосмотичний модуль ООМ, укомплектований мембранним елементом. Очищена вода після 2-го ступіня очищення використовується для приготування нової партії МОР. Концентрат після ультрафільтрації і після зворотньоосмотичної установки змішуються і піддаються утилізації.

|

||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 110; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.96.19 (0.011 с.) |