Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Теоретические основы процесса ректификации и описание технологической схемыСодержание книги

Поиск на нашем сайте

Аннотация

Крашенинникова Е.В. Расчет ректификационной установки для разделения бинарной смеси этиловый спирт-вода. – Озёрск: ФГАОУ ВПО «УрФУ имени первого Президента России Б.Н. Ельцина», 2010. – 50 с., 14 ил. Библиография – 10 назв. В данной курсовой работе проведен расчет ректификационной колонны непрерывного действия с ситчатыми тарелками для разделения смеси этиловый спирт-вода производительностью 5000 кг/час по исходной смеси. Выполнен материальный и тепловой балансы, проведен гидравлический расчет, определены основные размеры аппарата и подобраны нормализованные конструктивные элементы. Подобраны испаритель и дефлегматор. Предложены способы повышения эффективности работы колонн с ситчатыми тарелками.

Задание на курсовую работу

Рассчитать ректификационную установку по следующим данным: 1. Тип аппарата: выбрать; 2. Разделяемая смесь: этиловый спирт – вода; 3. Производительность по сырью: 5 т/ч; 4. Концентрация НКК в: · Дистилляте – 75% (мол.); · Сырье – 10%(мол.); · Остатке – 1%(мол.); 5. Давление греющего пара: 3 ат; 6. Температура: · Поступающего сырья – 10ºС; · Воды, идущей на дефлегматор – 10ºС; 7. Давление в колонне: 1 ат.

Содержание

Введение 1 Теоретические основы процесса ректификации и описание технологической схемы 1.1 Теоретические основы процесса ректификации 1.2 Принцип работы ректификационного аппарата 1.3 Описание технологической схемы ректификационнй установки 2 Классификация и выбор ректификационных установок и вспомогательного оборудования 2.1 Классификация ректификационных установок по конструкции внутреннего устройства аппарата 2.2 Классификация ректификационных установок по периодичности действия 2.3 Классификация ректификационных установок по способу организации движения потоков контактирующих фаз 2.4 Выбор ректификационной установки 2.5 Колонны с ситчатыми тарелками для разделения смеси «этиловый спирт-вода» 2.6 Выбор вспомогательного оборудования 2.7 Выбор конструкционного материала 3 Материальный расчет колонны 3.1 Производительность колонны по дистилляту и кубовому остатку 3.2 Расчет оптимального флегмового числа и определение числа теоретических тарелок 3.3 Массовый поток пара в верхней и нижней частях колонны

3.4 Массовые расходы жидкости в верхней и нижней части колонны 4 Расчет диаметра колонны 4.1 Плотности компонентов 4.2 Скорость пара в колонне 4.3 Диаметр колонны 4.4 Характеристика тарелки (рис 8,9) 5 Расчет числа тарелок 5.1 Средний КПД тарелки 5.2 Высота колонны 6 Гидравлический расчет колонны 6.1 Гидравлическое сопротивление сухой тарелки 6.2 Гидравлическое сопротивление обусловленное силами поверхностного натяжения 6.3 Гидравлическое сопротивление газожидкостного слоя 6.4 Полное сопротивление тарелки 6.5 Суммарное гидравлическое сопротивление рабочей части колонны 7 Тепловой расчет колонны 7.1 Расход теплоты отдаваемой воде в дефлегматоре 7.2 Расход теплоты в кубе испарителе 7.3 Расход греющего пара 8 Конструктивный расчет Выводы Заключение Список литературы Приложения Введение

Ректификация – разделение жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате взаимодействия паровой смеси и жидкой смеси. Это массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемыми в процессе абсорбции. Возможность разделения жидкой смеси на составляющие её компоненты ректификацией обусловлена тем, что состав пара, образующегося над жидкой смесью, отличается от состава жидкой смеси в условиях равновесного состояния пара и жидкости. Сущность процесса ректификации рассмотрена на примере разделения двухкомпонентной смеси по заданию на курсовую работу, где требуется рассчитать ректификационную установку для разделения смеси «этиловый спирт-вода». Ректификационная установка даёт наиболее полное разделение смесей жидкостей, целиком или частично растворимых друг в друге. Процесс заключается в многократном взаимодействии паров с жидкостью – флегмой, полученной при частичной конденсации паров. В ректификационном аппарате снизу вверх движутся пары, а сверху подается жидкость, представляющая собой почти чистый НКК. При соприкосновении поднимающихся паров со стекающей жидкостью происходит частичная конденсация паров и частичное испарение жидкости. При этом из паров конденсируется преимущественно ВКК, а из жидкости испаряется преимущественно НКК. Таким образом, стекающая жидкость обогащается ВКК, а поднимающиеся пары обогащаются НКК, в результате чего выходящие из аппарата пары представляют собой почти чистый НКК. Эти пары поступают в конденсатор, называемый дефлегматором, и конденсируются. Часть конденсата, возвращаемая на орошение аппарата, называется флегмой, другая часть отводится в качестве дистиллята.

Как и во всех массобменных процессах эффективность ректификации зависит от поверхности контакта фаз. Для увеличения поверхности массобмена используют различные контактные устройства насадочного или барботажного типа. Наиболее распространенными ректификационными установками являются барботажные колонны с различными типами тарелок: колпачковыми, ситчатыми, провальными и т.п. Наиболее универсальны колонны с колпачковыми тарелками, но при разделении незагрязненных жидкостей в установках с постоянной нагрузкой, хорошо зарекомендовали себя аппараты с ситчатыми тарелками, отличающимися простотой конструкции и легкостью в обслуживании. В данной курсовой работе рассмотрены основы процесса ректификации, классификация ректификационных колонн по конструкции внутреннего устройства, по периодичности действия и по способу организации движения потоков контактирующих фаз. Кроме того, представлены основные требования по выбору того или иного типа колонны. Согласно заданию на курсовую работу, в котором указаны компоненты бинарной смеси: этанол-вода, выбрана колонна с ситчатыми тарелками, и проведен её расчет по исходным данным, указанным в задании. Выполнен материальный и тепловой балансы, определены основные размеры аппарата и подобраны нормализованные конструктивные элементы.

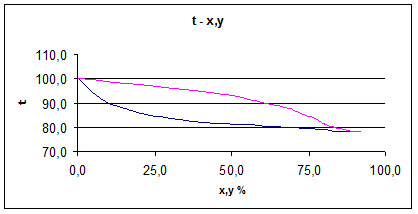

Материальный расчет колонны Расчет диаметра колонны Плотности компонентов По диаграмме t - x, y* (рис 6), находим температуры исходной смеси, дистиллята и кубового остатка: tF = 86,80° C; tp = 77,50° C: tW = 96,0° C

Рис 6 – t-x,y диаграмма системы этиловый спирт – вода

Таблица 3 - Плотности компонентов при различных температурах, кг/м3

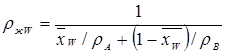

Плотность жидкости:

Средняя плотность жидкости в верхней и нижней части:

rвж = 0,5(rжF + rжр) (30) rвж = 0,5×(903,34 + 772,20) = 837,77 кг/м3 rнж = 0,5(rжF + rжW) (31) rнж = 0,5×(903,34 + 954,20) = 928,77 кг/м3

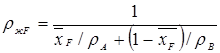

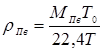

Плотность паров на питающей тарелке:

МпF = 0,362×46,1 + 0,638×18,0 = 28,136 кг/моль

Плотность паров в верхней части:

rпв = 29,94×273/[22,4×(273+79)] = 1,037 кг/м3

Плотность паров в нижней части:

rпн = 28,68×273/[22,4×(273+82,5)] = 0,983 кг/м3

Скорость пара в колонне

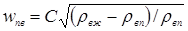

Скорость пара в верхней части колонны:

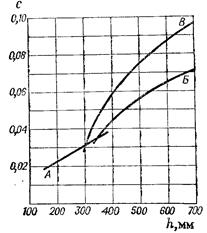

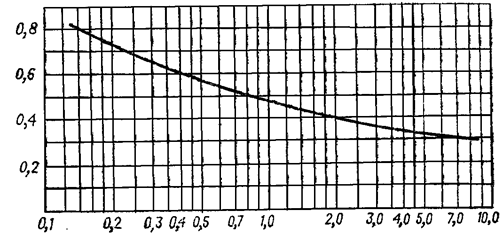

где С = 0,059 (при расстоянии между тарелками 400 мм) – коэффициент, зависящий от конструкции тарелок, расстояния между тарелками, рабочего давления в колонне, нагрузке колонны по жидкости (рис 7).

wпв = 0,059×[(837,70 – 1,037)/1,037]1/2 = 1,68 м/с

Рис 7 – Значение коэффициента С А, Б – для колпачковых тарелок с круглыми колпачками; В – для ситчатых тарелок

Скорость пара в нижней части колонны:

wпн = 0,059×[(928,77 – 0,983)/0,983]1/2 = 1,81 м/с

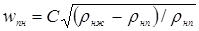

Диаметр колонны

· в верхней части:

DB= [0,723 /(1,037×0,785×1,68)]1/2 = 0,73 м Gв= 2604,13/3600 = 0,723 кг/с

· в нижней части:

DH= [0,505/(0,983×0,785×1,81)]1/2 = 0,61 м Gн= 1816,5/3600 = 0,505 кг/с

После определения диаметра колонны по уравнениям (37)-(38) уточним его в соответствии с имеющимися нормалями. Принимаем диаметр колонны 600 мм, тогда действительная скорость пара составит: · в верхней части

wпв = 1,68×(0,73/0,6)2 = 1,044 м/с;

· в нижней части

wпн = 1,81×(0,61/0,6)2 = 1,84 м/с.

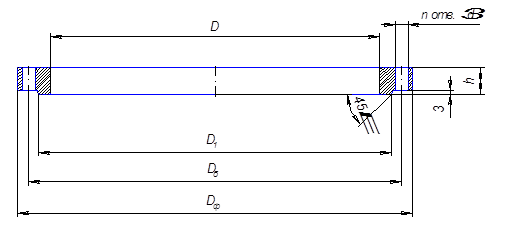

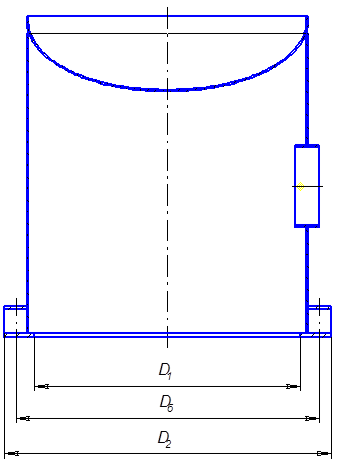

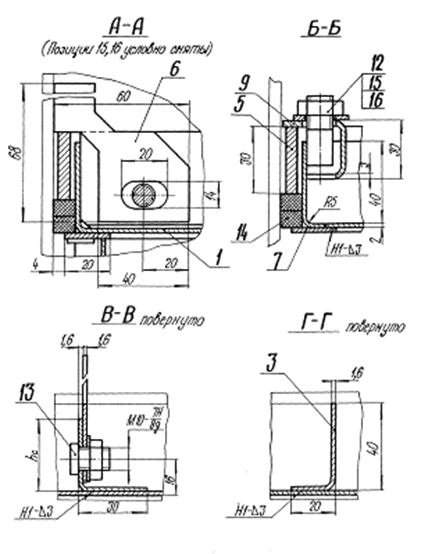

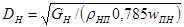

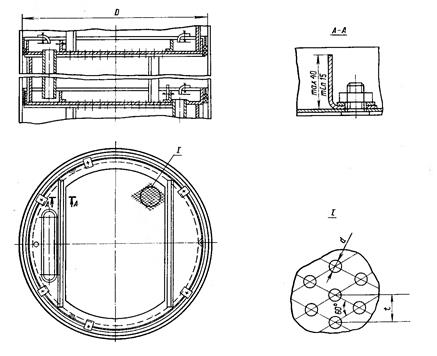

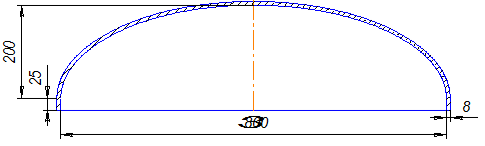

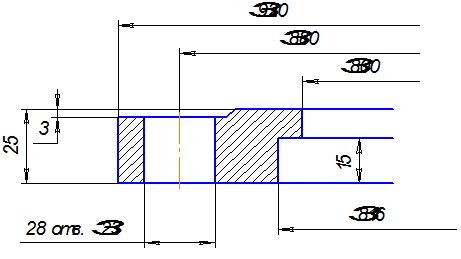

4.4 Характеристика тарелки (рис 8,9) Принимаем тарелки типа ТС (ОСТ 26-01-108-85): Исполнение I – неразборное; Диаметр тарелки – 580,00 мм (рис 9); Высота тарелки – 40мм; Свободное сечение колонны – 0,28 м2; Рабочее сечение тарелки – 0,165 м2; Свободное сечение тарелки – 0,51 м2; Относительное свободное сечение тарелки (при dотверстий=5 мм) – 7,23%; Шаг между отверстиями принимаем 13 мм; Периметр слива – 0,570 м; Сечение перелива – 0,012 м2; Относительная площадь перелива – 4,1%; Масса – 16,0 кг; Расстояние между тарелками – 300 мм; Высота сливного порога – 30 мм; Высота царги – 900 мм; Число тарелок в царге – 3.

Рис 8 – Устройство ситчатых тарелок

Рис 9 – Основание тарелки по ОСТ 26-01-108-85 Расчет числа тарелок Средний КПД тарелки Вязкость жидкости на питающей тарелке:

lnm = х×lnmA + (1 – x)×lnmB (39)

где mА = 0,44 мПа×с – вязкость этанола; mВ = 0,31 мПа×с – вязкость воды;

lnmж = 0,22×ln0,44 + (1 – 0,22)×ln0,31. Откуда m = 0,33 мПа×с.

Коэффициент относительной летучести:

a = рА/рВ (40) a=1120/525 = 2,13

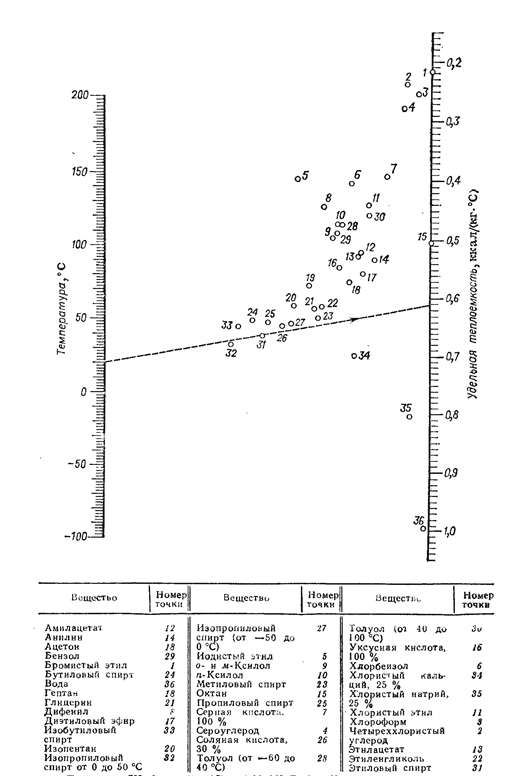

где рА = 1120 мм рт.ст. – давление насыщенного пара этанола; рВ = 525 мм рт.ст. – давление насыщенного пара воды. Произведение am = 2,13×0,33 = 0,704 По диаграмме для приближенного определения КПД тарелки (рис 10) находим значение h=0,56.

h

am Рис 10 – Диаграмма для приближенного определения КПД тарелки

Тогда число тарелок: · в верхней части колонны

nв = nвТ/h (41) nв = 6/0,51 = 12;

· в нижней части колонны

nн = nнТ/h (42) nн = 3/0,51 = 6. Высота колонны Принимаем расстояние между тарелками Нт = 300 мм, тогда высота нижней и верхней части составит:

Нн = (Nн – 1)Нт (43) Нн = (6 – 1)×0,3 = 1,5 м; Нв = (Nв – 1)Нт (44) Нв = (Nв – 1)Нт = (12 – 1)×0,3 = 3,3 м.

Толщина тарелки – 0,04 м; Высота сепарационного пространства – 0,7 м; Высота кубового пространства – 2,3 м; Высота опоры – 1,2 м; Общая высота колонны:

Н = 1,2 + 2,3 + 0,7 + 18·0,04+ 3,3 + 1,5 =9,6 м

Тепловой расчет колонны Расход греющего пара

Принимаем пар с давлением 0,3 МПа, для которого теплота конденсации

r = 2171 кДж/кг, тогда Gп = Qк/r (58) Gп = 1362,52 / 2171 = 0,63 кг/c

Средняя разность температур в кубе испарителе

Dtср = tп – tw (59) Dtср = 167 – 99 = 68° C

Ориентировочное значение коэффициента теплопередачи

К = 300 Вт/(м2×К), тогда требуемая поверхность теплообмена. F = Q / (KDtср) (60) F = 1362,52×103/(300×68) = 66 м2

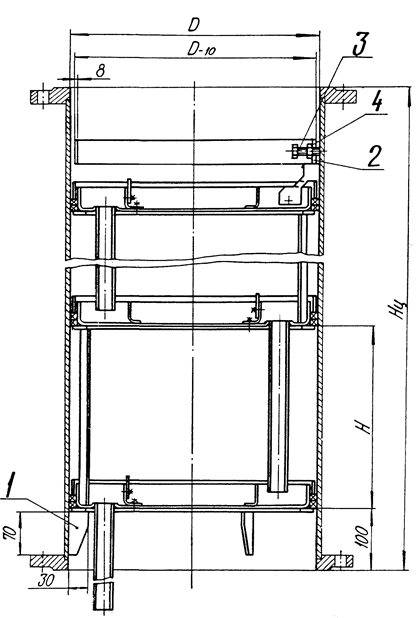

Принимаем стандартный кожухотрубчатый теплообменник с диаметром кожуха 600 мм и длиной труб 4 м, для которого поверхность теплообмена равна 75 м2 (Приложение Д).

Конструктивный расчет

Корпус колонны диаметром до 1000 мм изготовляют из отдельных царг (Приложение Б), соединяемых между собой с помощью фланцев. · Толщина обечайки:

S > pD/(2[s]j – p) + c (61)

где [s] = 138 МПа – допускаемое напряжение для стали [3c394]; j = 0,8 – коэффициент ослабления сварного шва; с = 0,001 мм – поправка на коррозию [3с394].

S > 0,1×0,8/(2×138×0,8 – 0,1) + 0,001 = 0,003 м

Принимаем толщину обечайки s=8мм Наибольшее распространение в химическом машиностроении получили эллиптические отбортованные днища по ГОСТ 6533 – 78. · Толщину стенки днища (рис 11) принимаем равной толщине стенки обечайки sд = s = 8 мм.

Рис 11 – Днище колонны

Характеристика днища: h = 40 мм – высота борта днища; Масса днища mд = 16,9 кг. Объем днища Vд = 0,086 м3. Соединение обечайки с днищами осуществляется с помощью плоских приварных фланцев по ОСТ 26–428–79 (рис 12).

Рис 12 – Фланец

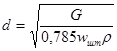

Подсоединение трубопроводов к аппарату осуществляется с помощью штуцеров. · Диаметр штуцеров

где wшт – скорость среды в штуцере. Принимаем скорость жидкости wшт=1 м/с, газовой смеси wшт=25 м/с Штуцер для входа исходной смеси

d1,2 = (1,39/0,785×1·903,34)0,5 = 0,044 м

принимаем d1 = d2 = 50 мм Штуцер для входа флегмы d3 = (1,8×0,34/0,785×1×772,20)0,5 = 0,033 м

принимаем d3 = 40 мм Штуцер для выхода кубового остатка

d3 = (1,05/0,785×1×954,2)0,5 = 0,037 м

принимаем d4 = 40 мм Штуцер для выхода паров

d3 = (0,72/0,785×25×1,037)0,5 = 0,188 м

принимаем d5 = 200 мм Штуцер для входа паров

d6 = (0,5/0,785×25×0,983)0,5 = 0,17 м

принимаем d4 = 200 мм Все штуцера должны быть снабжены плоскими приварными фланцами по ГОСТ 12820-80. Конструкция фланца приводится на рисунке 13, а размеры в таблице 4.

Рис 13 – Фланец штуцера

Таблица 4 – Размеры приварного фланца штуцера

· Расчет опоры Аппараты вертикального типа с соотношением Н/D > 5, размещаемые на открытых площадках, оснащают так называемыми юбочными цилиндрическими опорами, конструкция которых приводится на рисунке 14.

Рис 14 – Опора юбочная

· Ориентировочная масса аппарата. Масса обечайки

mоб = 0,785(Dн2-Dвн2)Нобρ (63)

где Dн = 0,616 м – наружный диаметр колонны; Dвн = 0,6 м – внутренний диаметр колонны; Ноб = 9,6 м – высота цилиндрической части колонны ρ = 7900 кг/м3 – плотность стали

mоб = 0,785(0,6162-0,62)9,6·7900 = 952,55 кг

· Масса тарелок

mт = mn (64) mт = 18·16,0 = 288,0 кг m = 16,0 кг – масса одной тарелки

· Общая масса колонны Принимаем, что масса вспомогательных устройств (штуцеров, измерительных приборов, люков и т.д.) составляет 10% от основной массы колонны, тогда

mк = mоб + mт + 2mд (65) mк = 1,1(952,55 + 288,0 +2·16,9) = 1401,79 кг≈1402 кг

Масса колонны заполненной водой при гидроиспытании Масса воды при гидроиспытании:

mв = 1000(0,785D2Hц.об + 2Vд) (66) mв = 1000(0,785·0,62·9,6 + 2·0,086) = 2884,96 кг≈2885 кг ректификационный колонна ситчатый этанол вода Максимальный вес колонны

mmax = mк + mв (67) mmax = 1402 + 2885 = 4280 кг = 0,042 МН

Принимаем внутренний диаметр опорного кольца D1 = 0,55 м, наружный диаметр опорного кольца D2 = 0,8 м.

· Площадь опорного кольца

А = 0,785(D22 – D12) (68) А = 0,785(0,82 – 0,552) = 0,27 м2

· Удельная нагрузка опоры на фундамент

s = Q/A (69) s= 0,042/0,27 = 0,16 МПа < [s] = 15 МПа – для бетонного фундамента.

Выводы

На основе материального расчета рассчитаны материальные потоки в колонне и определен диаметр ректификационной колонны – 600 мм. Найдено оптимальное флегмовое число R = 1,8. Рассчитано действительное число тарелок: 6 в верхней и 12 в нижней части колонны. На основе теплового расчета выбран дефлегматор (диаметр кожуха 600 мм, длина труб 4 м, поверхность теплообмена 75 м2) и испаритель (диаметр кожуха 600 мм, длина труб 4 м, поверхность теплообмена 63 м2) определен расход охлаждающей воды и греющего пара. Проведен конструктивный расчет и подобраны нормализованные конструктивные элементы.

Заключение В данной курсовой работе рассмотрены основы процесса ректификации, классификация ректификационных колонн по конструкции внутреннего устройства, по периодичности действия и по способу организации движения потоков контактирующих фаз. Кроме того, представлены основные требования по выбору того или иного типа колонны. Согласно заданию на курсовую работу, в котором указаны компоненты бинарной смеси: этанол-вода, выбрана колонна с ситчатыми тарелками, и проведен её расчет по исходным данным, указанным в задании. Выполнен материальный и тепловой балансы, определены основные размеры аппарата и подобраны нормализованные конструктивные элементы. Для расчетов была выбрана колонна с ситчатыми тарелками, так как они наилучшим образом подходят для проведения разделения незагрязненных жидкостей с постоянной нагрузкой. Для повышения эффективности работы колонн с ситчатыми тарелками можно порекомендовать: · соотношение между диаметром отверстий и шагом принять равным 3,6; · толщину тарелок по возможности уменьшить; · высота сливного порога при средних и больших скоростях пара в свободном сечении колонны (0.7-1,0 м/с) должна быть не менее 40-50 мм (до75); при малых скоростях пара высота сливного порога не оказывает влияния на эффективность работы тарелки; · расстояние между тарелками более 150-200 мм не оказывает существенного влияния на эффективность массообмена при условии отсутствия пены; на участках колонны, где образуется большое количество пены, расстояние между тарелками следует увеличивать; · в колоннах большого диаметра нужно устанавливать тарелки с наклоном в сторону слива, равным 1:45; · свободное сечение тарелок брать в пределах 7-15%.

Список литературы

1 Краткий справочник физико-химических величин. М., «Химия», 1967 г. 2 Основные процессы и аппараты химической технологии, пособие по проектированию под ред. Ю.И. Дытнерского. М., «Химия» 1991 г. 3 Расчет и проектирование массообменных аппаратов. Учебное пособие. В.Я. Лебедев и др. – Иваново, 1994 г. 4 А.А. Лащинский, А.Р. Толчинский. Основы конструирования и расчета химической аппаратуры. М, 1968 г. 5 К.Ф. Павлов, П. Г. Романков, А. А. Носков. Примеры и задачи по курсу процессов и аппаратов химической технологии. Л., «Химия», 1987 г. 6 П.Г. Романков, В.Ф. Фролов, О.М. Флисюк, М.И. Курочкина. Методы расчета процессов и аппаратов химической технологии (примеры и задачи). Л., Химия, 1993 г. 7 Г.Я. Рудов, Д.А. Баранов. Расчет тарельчато ректификационной колонны, методические указания. М., МГУИЭ, 1998 г. 8 Каталог «Емскостная стальная сварная аппаратура». М., «ЦИНТИХИМНЕФТЕМАШ», 1969 г. 9 Каталог «Кожухотрубчатые теплообменные аппараты общего и специального назначения». М., «ЦИНТИХИМНЕФТЕМАШ», 1991 г. 10 ГОСТ 12820-80 «Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 Па (от 1 до25 кгс/см2). Конструкция и размеры». 11 ГОСТ 28759.4-90 «Фланцы сосудов и аппаратов стальные приварные встык под прокладку восьмиугольного сечения. Конструкция и размеры». 12 ОСТ 26-01-108-85 «Тарелки ситчато-клапанные колонных аппаратов. Параметры, конструкция и размеры». Приложение А

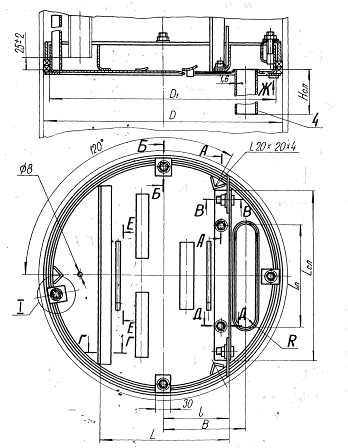

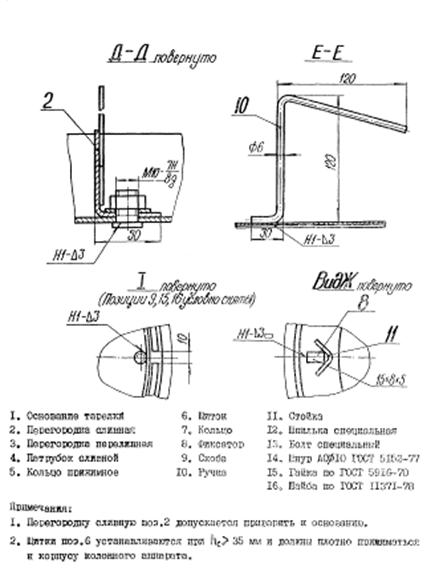

Ситчатая тарелка диаметром 400-600 мм исполнения I

Приложение Б

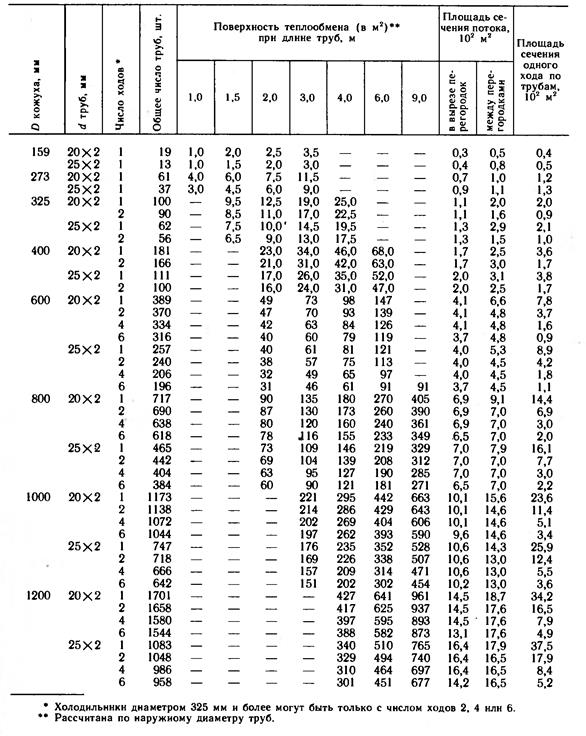

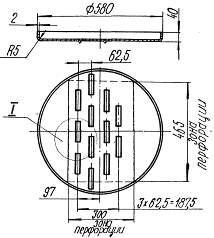

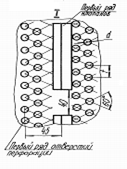

Схема установки неразборных тарелок в царге

1 – кронштейн; 2 – кольцо упорное; 3 – болт М10х35 по ГОСТ 7798-70; 4 – гайка по ГОСТ5916-70.

Приложение В

Ориентировочные значения коэффициента теплопередачи К

Приложение Г

Номограмма для определения теплоёмкости жидкостей

Пересчет в СИ:1 ккал/(кг·ºС) = 4,19·102 Дж/(кг·К) Приложение Д

Параметры кожухотрубчатых теплообменников и холодильников (по ГОСТ 15118-79, ГОСТ 15120-79 и ГОСТ 15122-79)

Приложение Е

Значение коэффициентов сопротивления сухих тарелок различных конструкций

Аннотация

Крашенинникова Е.В. Расчет ректификационной установки для разделения бинарной смеси этиловый спирт-вода. – Озёрск: ФГАОУ ВПО «УрФУ имени первого Президента России Б.Н. Ельцина», 2010. – 50 с., 14 ил. Библиография – 10 назв. В данной курсовой работе проведен расчет ректификационной колонны непрерывного действия с ситчатыми тарелками для разделения смеси этиловый спирт-вода производительностью 5000 кг/час по исходной смеси. Выполнен материальный и тепловой балансы, проведен гидравлический расчет, определены основные размеры аппарата и подобраны нормализованные конструктивные элементы. Подобраны испаритель и дефлегматор. Предложены способы повышения эффективности работы колонн с ситчатыми тарелками.

Задание на курсовую работу

Рассчитать ректификационную установку по следующим данным: 1. Тип аппарата: выбрать; 2. Разделяемая смесь: этиловый спирт – вода; 3. Производительность по сырью: 5 т/ч; 4. Концентрация НКК в: · Дистилляте – 75% (мол.); · Сырье – 10%(мол.); · Остатке – 1%(мол.); 5. Давление греющего пара: 3 ат; 6. Температура: · Поступающего сырья – 10ºС; · Воды, идущей на дефлегматор – 10ºС; 7. Давление в колонне: 1 ат.

Содержание

Введение 1 Теоретические основы процесса ректификации и описание технологической схемы 1.1 Теоретические основы процесса ректификации 1.2 Принцип работы ректификационного аппарата 1.3 Описание технологической схемы ректификационнй установки 2 Классификация и выбор ректификационных установок и вспомогательного оборудования 2.1 Классификация ректификационных установок по конструкции внутреннего устройства аппарата 2.2 Классификация ректификационных установок по периодичности действия 2.3 Классификация ректификационных установок по способу организации движения потоков контактирующих фаз 2.4 Выбор ректификационной установки 2.5 Колонны с ситчатыми тарелками для разделения смеси «этиловый спирт-вода» 2.6 Выбор вспомогательного оборудования 2.7 Выбор конструкционного материала 3 Материальный расчет колонны 3.1 Производительность колонны по дистилляту и кубовому остатку 3.2 Расчет оптимального флегмового числа и определение числа теоретических тарелок 3.3 Массовый поток пара в верхней и нижней частях колонны 3.4 Массовые расходы жидкости в верхней и нижней части колонны 4 Расчет диаметра колонны 4.1 Плотности компонентов 4.2 Скорость пара в колонне 4.3 Диаметр колонны 4.4 Характеристика тарелки (рис 8,9) 5 Расчет числа тарелок 5.1 Средний КПД тарелки 5.2 Высота колонны 6 Гидравлический расчет колонны 6.1 Гидравлическое сопротивление сухой тарелки 6.2 Гидравлическое сопротивление обусловленное силами поверхностного натяжения 6.3 Гидравлическое сопротивление газожидкостного слоя 6.4 Полное сопротивление тарелки 6.5 Суммарное гидравлическое сопротивление рабочей части колонны 7 Тепловой расчет колонны 7.1 Расход теплоты отдаваемой воде в дефлегматоре 7.2 Расход теплоты в кубе испарителе 7.3 Расход греющего пара 8 Конструктивный расчет Выводы Заключение Список литературы Приложения Введение

Ректификация – разделение жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате взаимодействия паровой смеси и жидкой смеси. Это массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемыми в процессе абсорбции. Возможность разделения жидкой смеси на составляющие её компоненты ректификацией обусловлена тем, что состав пара, образующегося над жидкой смесью, отличается от состава жидкой смеси в условиях равновесного состояния пара и жидкости. Сущность процесса ректификации рассмотрена на примере разделения двухкомпонентной смеси по заданию на курсовую работу, где требуется рассчитать ректификационную установку для разделения смеси «этиловый спирт-вода». Ректификационная установка даёт наиболее полное разделение смесей жидкостей, целиком или частично растворимых друг в друге. Процесс заключается в многократном взаимодействии паров с жидкостью – флегмой, полученной при частичной конденсации паров. В ректификационном аппарате снизу вверх движутся пары, а сверху подается жидкость, представляющая собой почти чистый НКК. При соприкосновении поднимающихся паров со стекающей жидкостью происходит частичная конденсация паров и частичное испарение жидкости. При этом из паров конденсируется преимущественно ВКК, а из жидкости испаряется преимущественно НКК. Таким образом, стекающая жидкость обогащается ВКК, а поднимающиеся пары обогащаются НКК, в результате чего выходящие из аппарата пары представляют собой почти чистый НКК. Эти пары поступают в конденсатор, называемый дефлегматором, и конденсируются. Часть конденсата, возвращаемая на орошение аппарата, называется флегмой, другая часть отводится в качестве дистиллята. Как и во всех массобменных процессах эффективность ректификации зависит от поверхности контакта фаз. Для увеличения поверхности массобмена используют различные контактные устройства насадочного или барботажного типа. Наиболее распространенными ректификационными установками являются барботажные колонны с различными типами тарелок: колпачковыми, ситчатыми, провальными и т.п. Наиболее универсальны колонны с колпачковыми тарелками, но при разделении незагрязненных жидкостей в установках с постоянной нагрузкой, хорошо зарекомендовали себя аппараты с ситчатыми тарелками, отличающимися простотой конструкции и легкостью в обслуживании. В данной курсовой работе рассмотрены основы процесса ректификации, классификация ректификационных колонн по конструкции внутреннего устройства, по периодичности действия и по способу организации движения потоков контактирующих фаз. Кроме того, представлены основные требования по выбору того или иного типа колонны. Согласно заданию на курсовую работу, в котором указаны компоненты бинарной смеси: этанол-вода, выбрана колонна с ситчатыми тарелками, и проведен её расчет по исходным данным, указанным в задании. Выполнен материальный и тепловой балансы, определены основные размеры аппарата и подобраны нормализованные конструктивные элементы.

Теоретические основы процесса ректификации и описание технологической схемы

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 660; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.42.199 (0.011 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(27)

(27) 1/(0,22/732+0,78/968) = 903,34 кг/м3

1/(0,22/732+0,78/968) = 903,34 кг/м3 (28)

(28) = 1/(0,82/739+0,18/975) = 772,20 кг/м3

= 1/(0,82/739+0,18/975) = 772,20 кг/м3 (29)

(29) = 1/(0,025/727+0,975/962) = 954,20 кг/м3

= 1/(0,025/727+0,975/962) = 954,20 кг/м3 (32)

(32) 28,136×273/[22,4×(273+82,5)] = 0,964 кг/м3

28,136×273/[22,4×(273+82,5)] = 0,964 кг/м3 (33)

(33) (34)

(34) , (35)

, (35)

, (36)

, (36) (37)

(37) (38)

(38)

(62)

(62)