Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

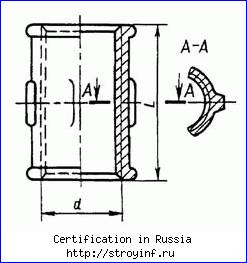

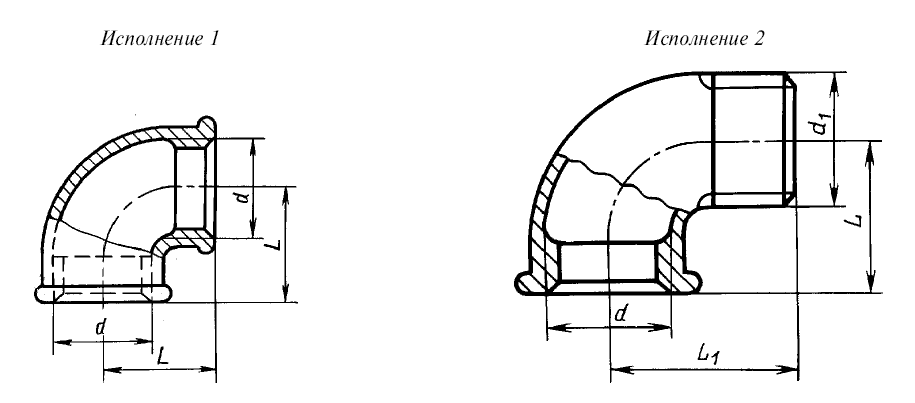

А – короткая муфта; б – длинная муфта; в – компенсирующая муфта; г – тройник; д – крест;

Г – угольник. 3.9.1. Муфты Соединительная муфта – это цилиндрическое изделие из металла, которое является разновидностью фитинга, предназначенного для стыковки и удлинения труб, арматуры и других магистральных элементов. Муфты изготавливаются из стальных легированных сплавов, чугуна и цветных металлов, которые сообщают этому устройству те или иные физико-механические свойства. Главная задача соединительной муфты – это обеспечение герметичности и надежности соединения. В соответствии с областью применения, этот вид трубопроводной арматуры должен обладать износостойкостью, сопротивляемостью коррозии и долговечностью. По типу резьбы муфты подразделяются на соединительные фитинги с внутренней, внешней и смешанной резьбой. Муфты с внутренней резьбой, как правило, представляют собой цилиндр, внутри которого нарезана резьба с определенным шагом, с помощью которой осуществляется соединение. Аналогично муфты с внешней резьбой – это устройства на поверхности которых нарезана резьба, со смешанной резьбой – это когда с одной стороны имеется резьба внутренняя, а с другой внешняя. Соединение обычно осуществляется методом наворачивания муфты на два конца трубы с соответствующими резьбами с одновременным использованием различных уплотнителей – пакли, жгута фум, льна и других уплотняющих материалов. Для соединения труб различных размеров используют разносторонние муфты, входящие и выходящие отверстия которых отличаются по диаметру. В труднодоступных участках, на которых затруднено использования ключей, применятся специальные муфты, монтирующиеся путём наложения на внешнюю поверхность труб. Основные технические параметры, которые определяют эксплуатационные свойства муфты: - коррозийная стойкость; - механическая прочность; - способность выдерживать значительное давление; - термостойкость; - герметичность. По виду поверхностей муфты подразделяются на цилиндрические гладкие, ребристые «под баллонный ключ» и шестигранные (удлинённые гайки). Наиболее распространенными фитингами в трубопроводных системах различного назначения являются ребристые муфты, так как они подходят как под разводной, так и под шестигранный ключ соответствующего размера.

Кроме соединительных муфт при строительстве трубопроводов используют ещё два вида фитингов – обжимные и регулировочные. Это более сложные высокотехнологичные изделия с подвижными элементами корпуса, которые обеспечивают регулировку диаметров обжима и устранение зазоров между трубами. Поверхность стальных соединительных муфт, как правило, имеет антикоррозийное покрытие в виде защитного слоя из цветного металла – никель, хром, цинк. Муфты, выполненные из цветного сплава, например из бронзы или латуни, отличаются высокой сопротивляемостью к воздействию влаги, однако являются мягкими по своей структуре и не применяются для соединения стальных труб из-за высокой вероятности формирования окислительных процессов на стыках. Такие муфты с успехом применяются при монтаже автономных систем отопления в квартирах и домах с использованием биметаллических радиаторов, пластиковых или медных труб. Самые качественные соединительные муфты выполнены методом ковки из нержавеющей низкотемпературной стали с последующей механической обработкой. Такие резьбовые муфты способны выдерживать значительное давление, что обуславливает широкое применение запорной арматуры этой категории на ответственных участках в нефтяных и газовых трубопроводах. Стальные соединительные муфты в настоящее время являются самыми востребованными компонентами в системах трубопроводов широкого класса. - муфта прямая короткая ГОСТ 8954-75

Рисунок 18 Таблица 13

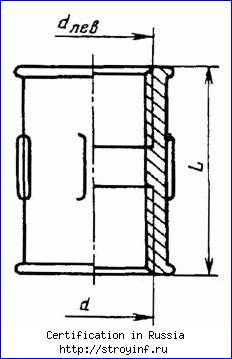

- муфты прямые длинные ГОСТ 8955-75

Рисунок 19 Таблица 14

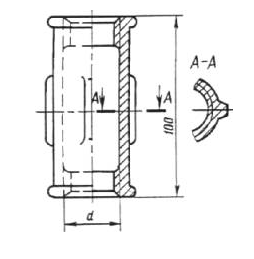

- компенсирующие муфты ГОСТ 8956-75

Рисунок 20 Таблица 15

3.9.2. Тройники - тройники прямые ГОСТ 8948-75

Рисунок 21 Таблица 16

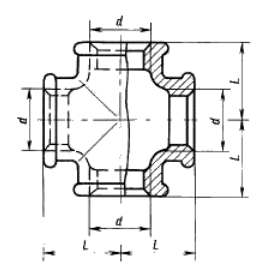

3.9.3. Кресты - прямые кресты ГОСТ 8951-75

Рисунок 22 Таблица 17

3.9.4. Прямые угольники - прямые угольники ГОСТ 8946-75

Рисунок 23 Таблица 18

3.10. Термопара Термопа́ра (термоэлектрический преобразователь температуры) — термоэлемент, применяемый в измерительных и преобразовательных устройствах, а также в системах автоматизации. Международный стандарт на термопары МЭК 60584 (п.2.2) дает следующее определение термопары: Термопара — пара проводников из различных материалов, соединенных на одном конце и формирующих часть устройства, использующего термоэлектрический эффект для измерения температуры. Для измерения разности температур зон, ни в одной из которых не находится вторичный преобразователь (измеритель термо-ЭДС), удобно использовать дифференциальную термопару: две одинаковых термопары, соединенных навстречу друг другу (см. рисунок). Каждая из них измеряет перепад температур между своим рабочим спаем и условным спаем, образованным концами термопар, подключёнными к клеммам вторичного преобразователя, но вторичный преобразователь измеряет разность их сигналов, таким образом, две термопары вместе измеряют перепад температур между своими рабочими спаями. Принцип действия: Принцип действия основан на эффекте Зеебека или, иначе, термоэлектрическом эффекте. Когда концы проводника находятся при разных температурах, между ними возникает разность потенциалов, пропорциональная разности температур. Коэффициент пропорциональности называют коэффициентом термо-ЭДС. У разных металлов коэффициент термо-ЭДС разный и, соответственно, разность потенциалов, возникающая между концами разных проводников, будет различная. Помещая спай из металлов с отличными коэффициентами термо-ЭДС в среду с температурой Т1, мы получим напряжение между противоположными контактами, находящимися при другой температуре Т2, которое будет пропорционально разности температур Т1 и Т2.

Способы подключения: Наиболее распространены два способа подключения термопары к измерительным преобразователям: простой и дифференциальный. В первом случае измерительный преобразователь подключается напрямую к двум термоэлектродам. Во втором случае используютcя два проводника с разными коэффициентами термо-ЭДС, спаянные в двух концах, а измерительный преобразователь включается в разрыв одного из проводников. Для дистанционного подключения термопар используются удлинительные или компенсационные провода. Удлинительные провода изготавливаются из того же материала, что и термоэлектроды, но могут иметь другой диаметр. Компенсационные провода используются в основном с термопарами из благородных металлов и имеют состав, отличный от состава термоэлектродов. Требования к проводам для подключения термопар установлены в стандарте МЭК 60584-3. Следующие основные рекомендации позволяют повысить точность измерительной системы, включающей термопарный датчик: — Миниатюрную термопару из очень тонкой проволоки следует подключать только с использованием удлинительных проводов большего диаметра; — Не допускать по возможности механических натяжений и вибраций термопарной проволоки; — При использовании длинных удлинительных проводов, во избежании наводок, следует соединить экран провода с экраном вольтметра и тщательно перекручивать провода; — По возможности избегать резких температурных градиентов по длине термопары; — Материал защитного чехла не должен загрязнять электроды термопары во всем рабочем диапазоне температур и должен обеспечить надежную защиту термопарной проволоки при работе во вредных условиях; — Использовать удлинительные провода в их рабочем диапазоне и при минимальных градиентах температур;

— Для дополнительного контроля и диагностики измерений температуры применяют специальные термопары с четырьмя термоэлектродами, которые позволяют проводить дополнительные измерения сопротивления цепи для контроля целостности и надежности термопар. Применение термопар: Для измерения температуры различных типов объектов и сред, а также в автоматизированных системах управления и контроля. Термопары из вольфрам-рениевого сплава являются самыми высокотемпературными контактными датчиками температуры. Такие термопары незаменимы в металлургии для контроля температуры расплавленных металлов. Преимущества термопар: · Высокая точность измерения значений температуры (до ±0,01 °С) · Большой температурный диапазон измерения: от −200 °C до 2500 °C · Простота · Дешевизна · Надежность Недостатки: Для получения высокой точности измерения температуры (до ±0,01 °С) требуется индивидуальная градуировка термопары. На показания влияет температура свободных концов, на которую необходимо вносить поправку. В современных конструкциях измерителей на основе термопар используется измерение температуры блока холодных спаев с помощью встроенного термистора или полупроводникового сенсора и автоматическое введение поправки к измеренной ТЭДС. Эффект Пельтье (в момент снятия показаний, необходимо исключить протекание тока через термопару, так как ток, протекающий через неё, охлаждает горячий спай и разогревает холодный). Зависимость ТЭДС от температуры существенно нелинейна. Это создает трудности при разработке вторичных преобразователей сигнала. Возникновение термоэлектрической неоднородности в результате резких перепадов температур, механических напряжений, коррозии и химических процессов в проводниках приводит к изменению градуировочной характеристики и погрешностям до 5 К. На большой длине термопарных и удлинительных проводов может возникать эффект «антенны» для существующих электромагнитных полей. Типы термопар: хромель-алюмелевые — ТХА — Тип K хромель-копелевые — ТХК — Тип L Технические требования к термопарам определяются ГОСТ 6616-94. Стандартные таблицы для термоэлектрических термометров (НСХ), классы допуска и диапазоны измерений приведены в стандарте МЭК 60584-1,2 и в ГОСТ Р 8.585-2001. Сравнение термопар: Таблица ниже описывает свойства нескольких различных типов термопары. В пределах колонок точности, T представляет температуру горячего спая, в градусах Цельсия. Например, термопара с точностью В±0.0025Г—T имела бы точность В±2.5 В°C в 1000 В°C. Таблица 19

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 99; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.78.106 (0.038 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||