Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вакуумирование в специальных камерахСодержание книги

Поиск на нашем сайте

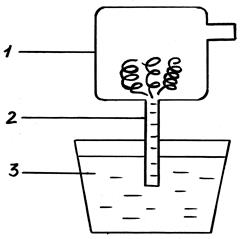

1ая схема – это порциональное вакуумирование. В ковш (3) по трубам (2), вакуумной камеры (1), которая футерована и перемещается вверх вниз. Когда камера уходит вниз в нее засыпают расплав за счет разряжения и часть металла распыляется в камере, обезгаживается. Таких колебаний вакуумная камера совершает от 30 ¸ 50, за это время порциями засасывается и обрабатывается весь металл. Каждая порция металла бывает в вакуумной камере до четырех раз. Вакуумная камера снабжена индивидуальным электронагревателем, температура которого 1500 °.

1.вакуумная камера; 2.труба; 3.ковш.

2ая схема – это циркуляционный способ – отличается тем, что камера не подвижна и снабжена двумя патрубками, один из которых опущен в расплав и в него же попадает аргон, при создание в камере разрежения через длинный патрубок в камеру засасывается металл, который еще и продувается аргоном, в результате струя фонтанирует на высоту один метр, дегазируется и стекает через второй патрубок в ковш. Так происходит циркуляция всего объема расплава.

1. вакуумная камера; 2. труба; 3. ковш. ЭЛЕКТРОСВАРОЧНЫЕ ПРОЦЕССЫ Электросварочные процессы – это процессы в которых электрическая энергия преобразуется в теплоту с целью получения не разъемного соединения. Сварка – это технологический процесс получения неразъемных соединений, по средствам установления межатомных связей между свариваемыми частями заготовки при их местном нагреве или пластическом деформировании или совместном их действии.

Классификация сварочных процессов

В зависимости от состояния металла в зоне плавления все способы сварки делятся на две большие группы: это сварка плавлением и давлением.

Сварка плавлением

Сварное соединение состоит: 1. – свариваемого металла не изменившего своих свойств при сварке; 2. – зоны термического влияния, структура и свойства которых изменились в результате фазовых превращений или рекристаллизации. Температура меняется во второй зоне от 500 до температуры плавления; 3. – зона сплавления, с частично оплавленными зернами свариваемого металла; 4. – сварной шов, который образовался в результате кристаллизации сварочной ванны (расплав основного и присадочного материала). Сварной шов имеет дендритное строение.

Ручная дуговая сварка (РДС) Впервые она была применена Бенардосом в 1881 году, который использовал электрическую дугу для сварки между угольным электродом и металлом. В 1888 году Славянов предложил сварку плавящимися электродами, которые в настоящее время распространена. Она используется для изготовления сварных соединений практически всех типов и из металлов толщенной от 1,5- 80 мм. При ручной дуговой сварке (рдс) используется электроды которые не посредственно подаются в дугу и перемещаются сварщиком в ручную вдоль направления шва.

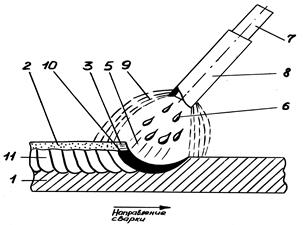

Схема ручной дуговой сварки

Дуга горит между стержнем (7) и электродом (8), и свариваемым металлом (1), способствуя их расплавлению. Капли присадочного материала (6) через дугу (5) попадают в сварочную ванну (10), вместе со стержнем (7) плавится и электродное покрытие (8), создавая газовую защиту (9), вокруг дуги и жидкую шлаковую ванну (3). В процессе передвижения сварочной дуги вдоль заготовки образуется сварочный шов (11) и шлаковая корка (2), которая легко удаляется после остывания сварного шва. Для повышения высококачественного сварного шва должен быть правильно выбран режим сварки, который определяется:

1. диаметром электрода (Dэлек), который выбирается типом сварного соединения и зависит от толщены свариваемого металла. 2. величина сварного тока (Iсв), который зависит от толщены, типа соединения, скорости сварки, положения шва в пространстве и от толщены и вида покрытия электрода Iсв = (40 ¸ 60) · Dэлек. 3. длина дуги, влияет на качество получаемого шва. При короткой дуге обеспечивается ее устойчивое горение, при этом металл меньше подвергается окислению. Изменяя угол наклона можно менять глубину проплавления основного металла.

Электроды для ручной сварки

Электроды бывают неплавящиеся (угольные, графитовые, вольфрамовые) и плавящиеся (с покрытием и без покрытия). Неплавящиеся используются для сварки цветных металлов и тонких стальных изделий. Электроды без покрытия применяются при сварки на постоянном токе и если к шву не предъявляются высоких требований по качеству. Дуга горит прерывисто, а шов получается окисленным и пористым.

Плавящиеся электроды с покрытием представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляется из высококачественной сварочной проволоки.

Все виды сварочной проволоки в зависимости от состава разделяют:

1. низколегированные св – 08А; св – 08ГС(Si, Mn) 2. среднелегированные св – 18 ХМА; св – 10 Х5М 3. высоколегированные св – 06Х19Н10М3Т св – 07Х25Н13

Покрытия предназначены для обеспечения стабильного горения дуги, для защиты металла от окисления и для получения сварного шва заданного состава и свойств. Для получения высококачественного шва применяются электроды со специальными флюсообразующими обмазками, которые в свою очередь бывают тонкие и толстые. Тонкие состоят из воды, мела и жидкого стекла и они служат для улучшения горения дуги, за счет повышения степени ионизации. Толстые обмазки бывают четырех типов: · газообразующие и шлакообразующие, они содержат крахмал, целлюлозу, калий и служат для защиты металла от окисления; · раскисляющие – для удаления кислорода из расплавленного металла; · легирующие обмазки – никель, молибден, хром, углерод; · связывающие обмазки – в основном на основе жидкого стекла, предотвращает разбрызгивание и угар металла.

|

||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 110; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.47.194 (0.01 с.) |