Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Опорные материалы для разработкиСодержание книги

Поиск на нашем сайте

Состав курсового проекта 1. Чертеж схемы автоматизации, выполненный в системе автоматизированного проектирования (KOMPAS, AutoCad, SolidWorks и т.п.). 2. Заказная спецификация на выбранные средства автоматизации. 3. Пояснительная записка к проекту. Исходные данные к проекту В качестве исходных данных к проекту предлагается фрагмент технологической схемы конкретного технологического процесса и описание к ней. На схеме показаны точки установки средств измерения технологических параметров и места монтажа элементов управления, в частности, регулирующих клапанов. Перечень вопросов, подлежащих разработке 1. Выполнить схему автоматизации развернутым способом согласно ГОСТ 21.208-2013 2. Принять централизованную структуру системы управления с выбором компоновки программируемого логического контроллера. 3. Рекомендуется предусмотреть щит управления, на котором расположить · показывающие и/или регистрирующие одно/многоканальные приборы для вывода данных по основным регулируемым параметрам процесса. · средства дистанционного управления исполнительными устройствами. 4. Перечень контуров контроля, регулирования и сигнализации, подлежащих разработке приведен в задании.

Опорные материалы для разработки Согласно ГОСТ 21.208-2013 схемы автоматизации выполняют двумя основными способами – с упрощенным или с развернутым изображением средств автоматизации. При развернутом способе на схеме изображают состав и место расположения технических средств автоматизации каждого контура контроля и управления. Чертеж схемы автоматизации (СА) выполняется на формате А2-А3. В правом нижнем углу рамки формата располагается основная надпись, размеры и содержание основных надписей которой определены ГОСТом 2.104-68. В верхнем поле чертежа (вблизи или непосредственно в месте подсоединения к объекту) располагаются графические изображения средств автоматизации, механически связанных с технологическим оборудованием и коммуникациями, а именно датчиков или первичных преобразователей, вторичных преобразователей, регулирующих органов и исполнительных механизмов. Остальные приборы и средства автоматизации распределяются в нижней части чертежа в таблице, определяющей территориальное место расположения прибора, а именно · приборы местные – приборы, располагаемые на некотором отдалении от технологического объекта и непосредственно с ним не связанные – промежуточные преобразователи, магнитные пускатели, переключатели и т. д.; · щиты управления – приборы, располагаемые в специальных операторских щитовых помещениях, откуда ведется контроль и управление технологическим процессом (приборы визуализации, локальные регуляторы, задатчики, панели ручного управления, средства сигнализации и т.д.); · выносные модули устройств связи с объектом (аналоговые модули ввода/вывода, дискретные модули ввода/вывода и т.д.); · промышленные микропроцессорные контроллеры; · рабочие станции.

Рисунок 5 – Пример построения условного обозначения прибора

Таблица 4 – Основные символьные обозначения измеряемых величин и функциональные признаки приборов

Таблица 5 – Некоторые правила использования условных обозначений

Таблица 6 – Дополнительные символьные обозначения для указания дополнительных функциональных признаков приборов, преобразователей и вычислительных устройств

Позиционное обозначение средств автоматизации состоит из двух частей: номер контура и через тире – номер позиции средства в данном контуре. Позиционное обозначение сохраняется за средством автоматизации во всех документах разрабатываемого проекта. Контуры контроля, управления, блокировки и сигнализации нумеруются в следующей последовательности: сложные контуры (многоконтурные системы), одноконтурные системы регулирования и системы контроля (температуры, давления, расхода, уровня, состава и качества и т.п.). Позиционное обозначение присваивается всем элементам контура в последовательности прохождения сигнала: измерительный преобразователь, измерительный прибор, средства регулирования, средства дистанционного управления, исполнительное устройство. Позиционные обозначения не присваиваются: отборным устройствам, приборам и средствам автоматизации, поставляемым комплектно с технологическим оборудованием. Электроаппаратуре, изображенной на СА, присваивается буквенно-цифровое обозначение, принятое на принципиальных электрических схемах. Список наиболее часто используемых электрических элементов, которые показываются на СА, приведен в таблице 7. Таблица 7 – Буквенные обозначения элементов электрических схем согласно ГОСТ 2.710-81 Обозначение | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Буквенное | Позиционное | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Кнопка | Н | SB1,SB2, … | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Переключатель | HS | SA1, SA2, … | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Магнитный пускатель | NS | KM1, КМ2, … | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Лампа | - | HL1, HL2, … | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение А

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

| Тема | Разработка схемы автоматизации и заказной спецификации на технические средства автоматизации процесса производства динитронафталина |

Исходные данные к проекту:

- Технологическая схема объекта автоматизации

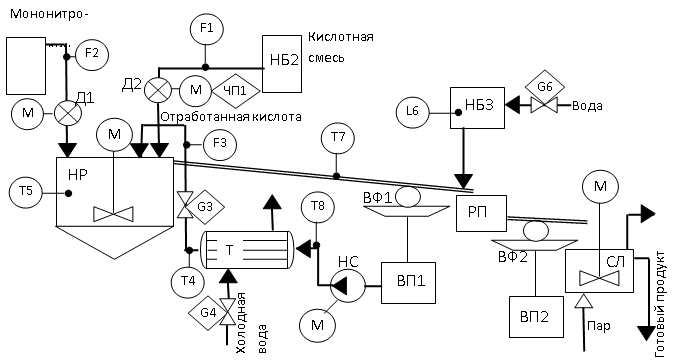

Состав технологической схемы: НБ1, НБ2 и НБ3 – напорные баки; НР – нитратор; Т – теплообменник; НС – насос; ВФ1 и ВФ2 – вакуум-фильтры; ВП1 и ВП2 – вакуум-приемники; РП – репульпатор; СЛ – сушилка.

- Описание технологического процесса

В нитратор НР из напорных баков НБ1 и НБ2 непрерывно через диафрагмовые дозаторы подается мононитронафталин и кислотная смесь.

В нитраторе НР поддерживается температура 40°С. Охлаждение производится подачей в нитратор с помощью насоса НС предварительно охлажденной в теплообменнике Т отработанной кислоты. Из нитратора НР реакционная масса непрерывно поступает на барабанный вакуум-фильтр ВФ1, где производится отжим отработанной кислоты. Последняя поступает в вакуум-приемник отработанной кислоты ВП1. Продукт (динитронафталин) в вакуум-фильтре ВФ1 срезается ножом и попадает в репульпатор РП, где смешивается в водой, подаваемой из напорного бака НБ3.

Продукт в смеси с водой подается на вакуум-фильтр ВФ2. На нем производится отжим кислой воды, которая подается в приемник ВП2 и далее на регенерацию. Динитронафталин поступает в сушилку СЛ, где осуществляется его высушивание подачей пара.

Перечень вопросов, подлежащих разработке

1. Выполнить схему автоматизации развернутым способом.

2. Принять централизованную структуру системы управления с реализацией алгоритмического обеспечения системы в виде специализированного программного проекта программируемого логического контроллера.

3. Предусмотреть щит управления, на котором расположить показывающие и/или регистрирующие одно/многоканальные приборы. Вывести на приборы визуализации данные по основным регулируемым параметрам процесса.

4. Установить на щите управления средства дистанционного управления исполнительными устройствами.

5. Перечень контуров контроля, регулирования и сигнализации:

Ø Разработать контур регулирования соотношения расходов мононитронафталина F2 (890 кг/ч) и кислотной смеси F1 (1900 кг/ч), подаваемых в нитратор НР, (15 м3/ч) путем изменения расхода кислотной смеси (G1 ÞF1ÜF2). F1= gF2, где g - коэффициент соотношения. Для измерения расхода мононитронафталина рекомендуется использовать весовой расходомер. Изменение расхода кислотной смеси осуществляется дозатором с частотным приводом, имеющим следующие функции: алгоритм регулирования скорости вращения вала двигателя, средства ручного управления двигателем по месту установки привода, цифровая индикация текущих значений скорости и частоты.

Ø Разработать контур регулирования температуры T5 (40°С) в нитраторе НР. В качестве регулирующего воздействия принять изменение расхода хладагента (вода) (G4 ÞT5).

Ø Разработать систему стабилизации уровня L6 в баке НБ3, путем измерения состояния клапана (G6 ÞL6).

Ø Обеспечить контроль температуры динитронафталина (Т7), температура составляет 70°С.

Ø Предусмотреть сигнализацию отклонения следующих параметров:рост температуры динитронафталина (Т7 >T7MAX), выход из заданного диапазона значений расходов веществ, подаваемых в нитратор НР, (F1MIN<F1<F1MAX).

Ø Разработать схему запуска/останова двигателя мешалки в НР оператором со щита управления и с рабочей станции.

ПРИМЕР ВЫПОЛНЕНИЯ КУРСОВОГО ПРОЕКТА

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.. 16

1 ОСНОВНЫЕ ТЕХНИЧЕСКИЕ РЕШЕНИЯ ПО АВТОМАТИЗАЦИИ.. 16

2 ОПИСАНИЕ ФУНКЦИОНАЛЬНОЙ СХЕМЫ АВТОМАТИЗАЦИИ.. 17

ЗАКЛЮЧЕНИЕ.. 20

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ... 20

Приложение A Спецификация на приборы и средства автоматизации …………….20

ВВЕДЕНИЕ

В химической промышленности комплексной автоматизации и механизации до сих пор уделяется большое внимание. Это объясняется сложностью, нелинейностью и высокой скоростью протекания многих технологических процессов, взрыво-и пожароопасностью перерабатываемых материалов, использование которых связано также с вопросами экологичности.

Современные системы управления химико-технологическими процессами характеризуются большим объемом обрабатываемой информации, значительная часть которой относится к оперативной, то есть обновляемой в режиме реального времени. Для поддержания заданного режима работы, а в конечном итоге – получения требуемого качества выпускаемой продукции, уровень АСУТП должен быть оснащен достаточно современным техническим программным обеспечением. Развитие и интеграция новых подходов по проектированию АСУТ идет быстрыми темпами, что необходимо учитывать при разработке каждого нового проекта.

В представленном курсовом проекте описана разработанная согласно техническому заданию на проектирование схема автоматизации процесса производства динитронафталина. Технический динитронафталин, представляющий собой смесь 40 % α-изомера и 60 % β-изомера,получают реакцией нитрования мононитронафталина нитрующей смесью либо азотной кислотой. Используется в качестве бризантного взрывчатого вещества [1]. Это потенциально опасный процесс, при автоматизации которого необходимо обратить внимание на надежность системы управления, проработку системы автоматических блокировок и защиты.

ЗАКЛЮЧЕНИЕ

Внедрение специальных автоматических устройств способствует безаварийной работе оборудования, более рациональному использованию ресурсов производственной установки, исключает случаи травматизма, предупреждает загрязнение окружающей среды промышленными отходами. Автоматизация приводит к улучшению основных показателей эффективности производства, и внедрение автоматических устройств обеспечивает высокое качество продукции, уменьшает затраты энергии и ресурсов.

Результатом курсового проекта является разработка схемы автоматизации производства динитронафталина и выбор современных технических средств автоматизации для ее реализации. При выборе приборов и средств автоматизации учитывались условия эксплуатации приборов, предельные значения и диапазон изменения технологических параметров процесса, требования к точности измерения, быстродействию, надежности.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Автоматизация производственных процессов в химической промышленности/ В.В. Шувалов, Г.А. Агаджанов, В.А. Голубятников. – М.: Химия, 1991.–480с.

2. Харазов, В.Г.Интегрированные системы управления технологическими процессами. – СПб.: Профессия, 2013. – 656 с.

3. Воробьев, Н.В. Технические средства автоматизации: учебное пособие / Воробьев Н.В, Харазов В.Г. и др. –СПб.: СПбГТИ(ТУ), 2014. – 69 с.

4. ГОСТ 21.208-2013. Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах. – Введ. 2015-01-01. – М.: ФГУП «Стандартинформ», 2014. – 28 с.

5. ГОСТ 21.408-2013. Правила выполнения рабочей документации автоматизации технологических процессов. – Введ. 2014-10-01. – М.: ФГУП «Стандартинформ», 2014. – 28 с.

6. Каталоги технических на технические средств автоматизации...

| Перв. примен. |

| Пози-ция | Наименование и техническая характеристика оборудования и материалов, завод изготовитель | Тип, марка оборудования | Ед. изм | Цена, руб. | Кол-во шт. | |||||||||||

|

| ||||||||||||||||||

Состав курсового проекта

1. Чертеж схемы автоматизации, выполненный в системе автоматизированного проектирования (KOMPAS, AutoCad, SolidWorks и т.п.).

2. Заказная спецификация на выбранные средства автоматизации.

3. Пояснительная записка к проекту.

Исходные данные к проекту

В качестве исходных данных к проекту предлагается фрагмент технологической схемы конкретного технологического процесса и описание к ней. На схеме показаны точки установки средств измерения технологических параметров и места монтажа элементов управления, в частности, регулирующих клапанов.

Перечень вопросов, подлежащих разработке

1. Выполнить схему автоматизации развернутым способом согласно ГОСТ 21.208-2013

2. Принять централизованную структуру системы управления с выбором компоновки программируемого логического контроллера.

3. Рекомендуется предусмотреть щит управления, на котором расположить

· показывающие и/или регистрирующие одно/многоканальные приборы для вывода данных по основным регулируемым параметрам процесса.

· средства дистанционного управления исполнительными устройствами.

4. Перечень контуров контроля, регулирования и сигнализации, подлежащих разработке приведен в задании.

Опорные материалы для разработки

Согласно ГОСТ 21.208-2013 схемы автоматизации выполняют двумя основными способами – с упрощенным или с развернутым изображением средств автоматизации. При развернутом способе на схеме изображают состав и место расположения технических средств автоматизации каждого контура контроля и управления.

Чертеж схемы автоматизации (СА) выполняется на формате А2-А3. В правом нижнем углу рамки формата располагается основная надпись, размеры и содержание основных надписей которой определены ГОСТом 2.104-68.

В верхнем поле чертежа (вблизи или непосредственно в месте подсоединения к объекту) располагаются графические изображения средств автоматизации, механически связанных с технологическим оборудованием и коммуникациями, а именно датчиков или первичных преобразователей, вторичных преобразователей, регулирующих органов и исполнительных механизмов. Остальные приборы и средства автоматизации распределяются в нижней части чертежа в таблице, определяющей территориальное место расположения прибора, а именно

· приборы местные – приборы, располагаемые на некотором отдалении от технологического объекта и непосредственно с ним не связанные – промежуточные преобразователи, магнитные пускатели, переключатели и т. д.;

· щиты управления – приборы, располагаемые в специальных операторских щитовых помещениях, откуда ведется контроль и управление технологическим процессом (приборы визуализации, локальные регуляторы, задатчики, панели ручного управления, средства сигнализации и т.д.);

· выносные модули устройств связи с объектом (аналоговые модули ввода/вывода, дискретные модули ввода/вывода и т.д.);

· промышленные микропроцессорные контроллеры;

· рабочие станции.

|

| Поделиться: |