Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Взаимозаменяемость и её виды

Взаимозаменяемость- это принцип нормирования требований к размерам элементов деталей, узлов, механизмов, используемый при конструировании, благодаря которому представляется возможным изготавливать их независимо и собирать или заменять без дополнительной обработки при соблюдении технических требований к изделию.

Можно выделить несколько видов взаимозаменяемости по различным классификационным признакам. Взаимозаменяемость может быть: - полная, - неполная (ограниченная), - размерная (геометрическая), - функциональная, - внешняя, - внутренняя. Основное назначение взаимозаменяемости – обеспечение большого объема производства изделий необходимого качества с минимальными затратами.

Достоинство взаимозаменяемого производства: - облегчается процесс конструирования; - обеспечивается широкая специализация и кооперирование; - удешевляется производство; - обеспечивается организация поточного производства; - упрощается процесс сборки; - упрощается ремонт.

Условия обеспечения взаимозаменяемости:

1.2 Общие положения по нормированию требований к точности в машиностроении Точность – это степень приближения истинного значения параметра, процесса, предмета к его заданному значению. Точность является качественным показателем. Погрешность – это количественная оценка, представляющая собой разность между приближенным значением некоторой величины и ее точным значением. Параметров, характеризующих геометрическую точность элементов деталей, нормируется четыре:

Причинами появления погрешностей геометрии параметров элементов деталей могут являться: - состояние оборудования и его точность; - качество и состояние технологической оснастки. - режимы обработки; - неоднородность материала заготовок и неодинаковость припуска на обработку; - температурные условия; - упругие деформации детали, станка, инструмента; - квалификация и субъективные ошибки рабочего.

Таким образом, технически невозможно и экономически нецелесообразно добиваться абсолютной точности изготовления.

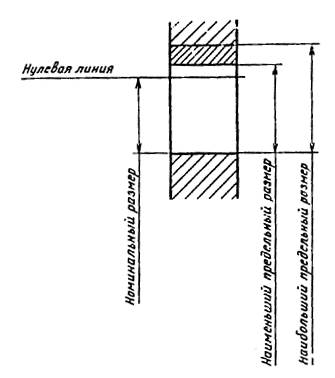

1.3 Основные понятия и определения геометрических параметров При составлении чертежа детали (вала или отверстия) конструктор устанавливает, исходя из условий работы, ее размер (диаметр, длину), под которым понимается числовое значение линейной величины в выбранных единицах измерения. На чертеже проставляется (в миллиметрах) номинальный размер, определяемый из функционального назначения детали и служащий началом отсчета отклонений. При обработке деталей невозможно получить абсолютно точно заданный номинальный размер в результате влияния погрешностей при измерении и многочисленных факторов, вызывающих отклонение размеров детали и ее геометрической формы. Размер, полученный при измерении с допустимой погрешностью, называется действительным. У годной детали он не должен выходить за определенные значения, устанавливаемые конструктором, который, учитывая погрешность обработки, задает два предельно допустимых размера: наибольший и наименьший. Указанные предельные размеры на чертеже задаются в миллиметрах в виде двух отклонений от номинального размера (одно отклонение называется верхним, другое - нижним). Отклонения обозначаются буквами латинского алфавита: прописными для отверстия, строчными для вала. Установлением предельных отклонений на размеры деталей регламентируется требуемая точность выполнения размеров и определяется характер соединения деталей. Верхним отклонением ES(es) называется алгебраическая разность между наибольшим предельным размером и номинальным: ES(es)=D(d)нб- D(d). Нижним отклонением EI(ei) называется алгебраическая разность между наименьшим предельным размером и номинальным: EI(ei)=D(d)нм- D(d). Если предельный размер > номинального - отклонение с «+». Если предельный размер < номинального - отклонение с «-». Если один из предельных размеров = номинальному, отклонение = 0, на чертеже не проставляется. Для наглядного представления о возможном соотношении размеров применяется метод графического построения предельных отклонений, при котором принято величины возможных отклонений откладывать только с одной стороны рассматриваемого размера.

Величины положительных отклонений откладываются вверх от номинального размера, величины отрицательных отклонений - соответственно вниз. Пространство, ограниченное линиями верхнего и нижнего отклонений называется полем допуска. Упрощенное построение полей допусков: схемы отверстия и вала не изображаются, а проводятся только контуры предельных отклонений относительно нулевой линии, соответствующей номинальному размеру.

Рисунок 1 – Номинальный размер, наибольший и наименьший предельный размеры Наибольший предельный размер равен алгебраической сумме номинального размера и верхнего отклонения. D(d)нб= D(d)+ES(es). Наименьший предельный размер равен алгебраической сумме номинального размера и нижнего отклонения. D(d)нм= D(d)+EI(ei). Величина допуска Т может быть определена как абсолютная величина алгебраической разности между ES(es) и EI(ei).

|

||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 95; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.233.41 (0.006 с.) |