Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 3 Центробежные нагнетатели

Нагнетателями природных газов принято называть лопаточные компрессорные машины с соотношением давления сжатия свыше 1,1 и не имеющие специальных устройств для охлаждения газа в процессе его сжатия. Нагнетатель каждого агрегата является машиной центробежного типа. Движение газа и повышение давления в проточной части нагнетателя происходит за счет создания поля центробежных сил в рабочем колесе, обеспечивающего движение газа от центра колеса к его периферии и за счет преобразования кинетической энергии газа в потенциальную (энергию давления). Ротор приводится во вращение двигателем. Все нагнетатели условно можно разделить на два класса: неполнонапорные и полнонапорные. Первые, имеющие степень повышения давления в одном нагнетателе 1,25–1,27, используются при последовательной схеме компримирования газа на КС, вторые – полнонапорные, имеющие степень повышения давления 1,35–1,51, используются при коллекторной схеме обвязки компрессорной станции. Важной характеристикой нагнетателя является его производительность. Применительно к газопроводу различают объемную Используемые на КС, ДКС, ПХГ, СОГ нагнетатели по конструктивному исполнению являются одно- и многоступенчатыми. В общем случае проточная часть ступени нагнетателя состоит из четырех элементов: входное устройство, рабочее колесо, диффузор и выходное устройство. Принципиальная схема проточной части любого нагнетателя содержит следующие основные узлы: Конфузор входной (для ускорения потока газа с целью его безударного входа в рабочее колесо). Его роль, как правило, играет сужение подводящего трубопровода перед фланцем всаса нагнетателя. Рабочее колесо - единственная деталь нагнетателя, которая своими лопатками передает кинетическую энергию потоку газа. Диффузор - преобразует кинетическую энергию газа (высокую абсолютную скорость газа на выходе из рабочего колеса) в давление (примерно 30% всего роста давления).

Улитка - преобразует радиальный поток газа (на выходе) в кольцевой.

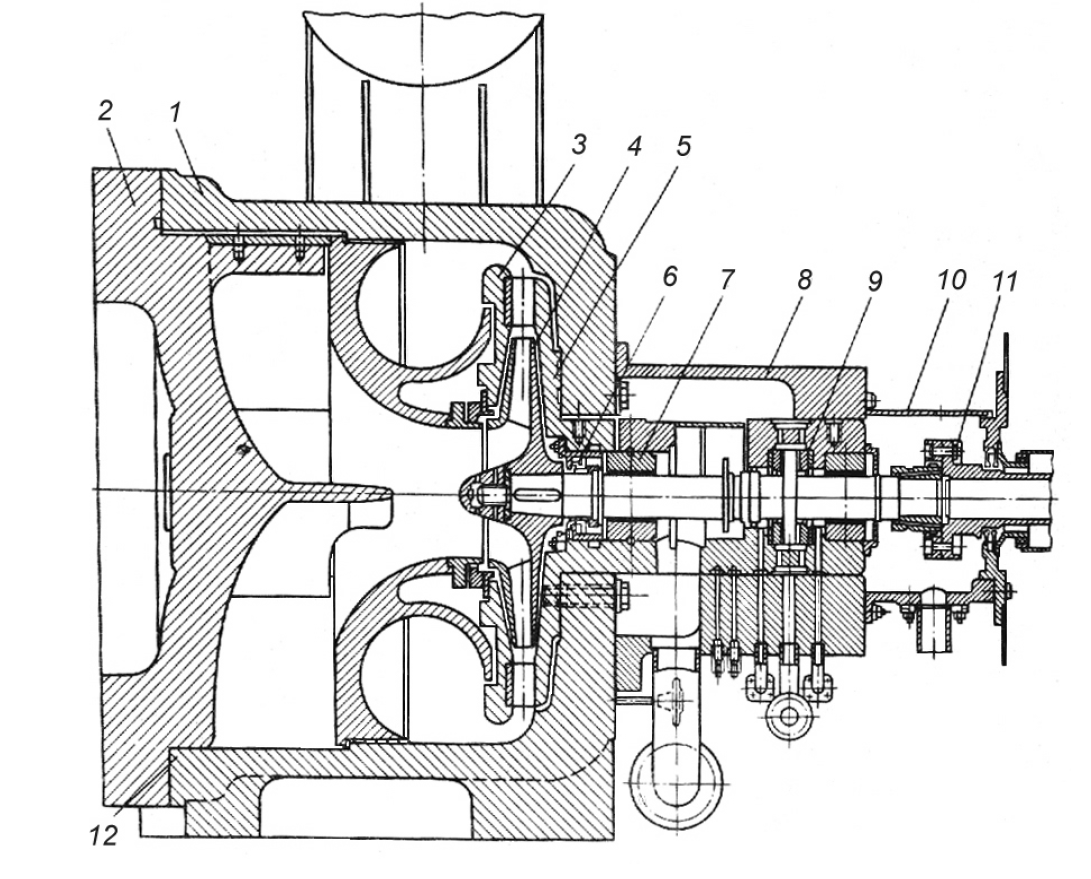

На рисунке 18 представлена конструкция одноколесного неполнонапорного нагнетателя Н-370-18-1.

Рисунок 18 – Конструкция нагнетателя Н-370-18-1

На рисунке обозначены: 1 – корпус, 2 – крышка, 3 – лопаточный диффузор, 4 – ротор, 5 – стакан, 6 – торцевое уплотнение, 7 – опорный подшипник, 8 – корпус подшипника, 9 – опорно-упорный подшипник, 10 – кожух, 11 – муфта, 12 – резиновое кольцо.

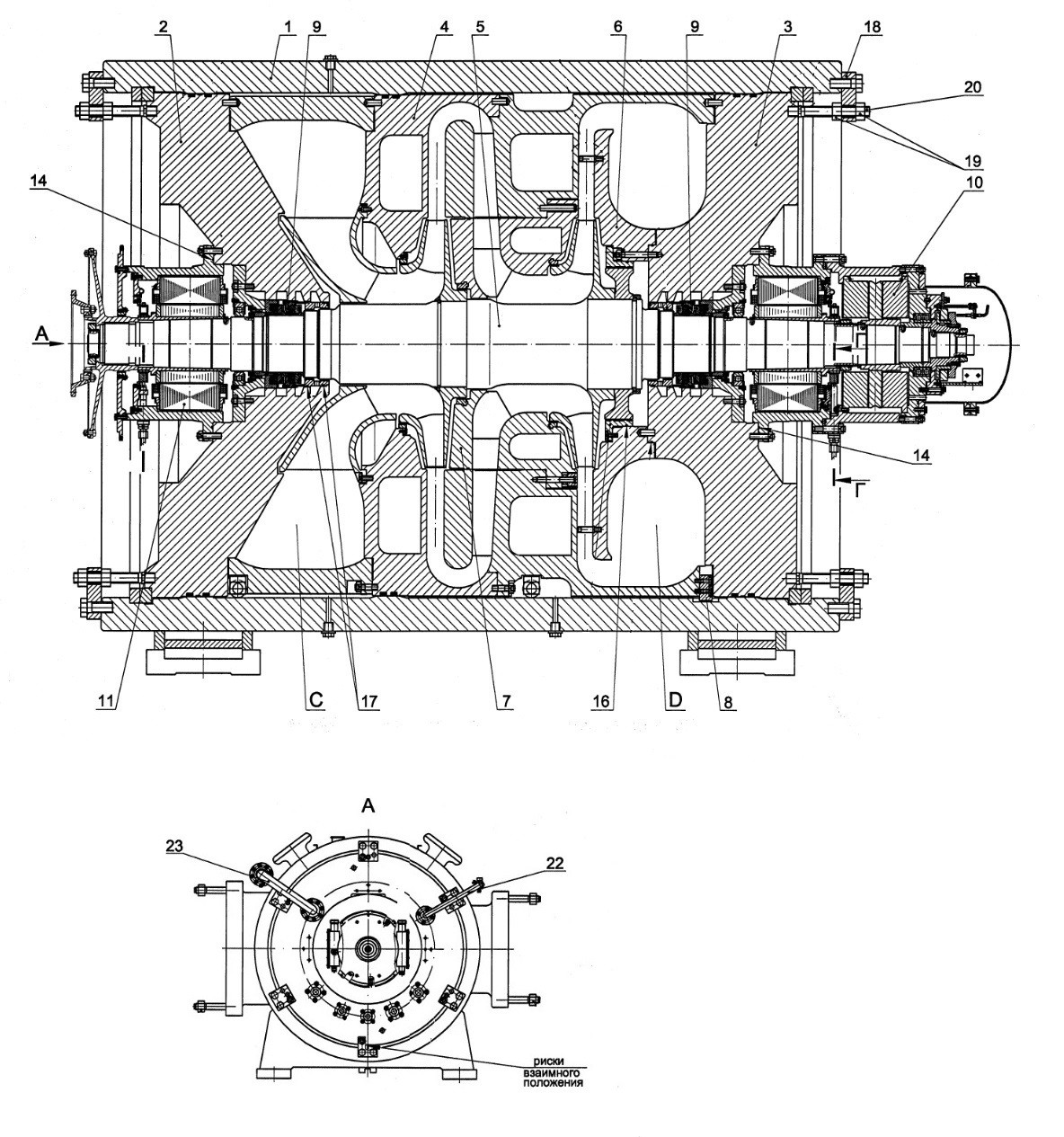

На рисунке 19 представлена конструкция двухколесного полнонапорного нагнетателя 325ГЦ2.

Рисунок 19 – Конструкция нагнетателя 325ГЦ2 На рисунке обозначены: 1 – корпус, 2 – крышка, 3 – крышка, 4 – корпус внутренний, 5 – ротор, 6 – улитка, 7 – диафрагма, 8 – шпонка, 9 – уплотнение торцевое, 10 – подшипник опорно-упорный магнитный, 11 – подшипник опорный магнитный, 12, 13 – кольцо разрезное, 14, 15, 17, кольцо уплотнительное, 16 – думмис, 18 – кронштейн, 19 – гайка, 20 – шпилька, 21 – винт, 22 – трубопровод уравнительной линии, 23 – трубопровод задуммисной линии.

В центробежных компрессорах применяют динамический способ сжатия. Сначала газ разгоняют до больших скоростей в лопаточных аппаратах рабочих колес, а затем движение искусственно затормаживают в расширяющихся (диффузорных) каналах, в результате чего силы инерции потока газа сближают молекулы газа, повышая тем самым давление. Поэтому иногда этот способ называется инерционным. При использовании двух и более колес в нагнетателе увеличивается нагрузка на упорный подшипник. Для уравновешивания осевой силы и снижения этих нагрузок применяется разгрузочный поршень – думмис, который жестко крепиться на валу за вторым рабочим колесом. При соединении полости всасывания нагнетателя и задуммисной полости наружным трубопроводом, то в результате разницы давлений, действующих на думмис, появляется уравновешивающая сила, направленная противоположно осевому усилию и действующая на думмис. Рабочая характеристика ЦБН Это взаимная связь основных параметров работы ЦБН. В технической документации приводятся рабочие характеристики нагнетателя в рабочей зоне. Рабочая зона ограничена слева зоной помпажа, а справа вентиляторным режимом. Полная рабочая характеристика ЦБН (смотреть диаграмму Рисунок 20) имеет следующие точки и зоны.

Рабочая точка нагнетателя определяется только характеристикой газопровода; сам нагнетатель не может изменить её положение. Рабочая зона. Вправо от 10%- линии по оси объемной производительности, то есть выше минимально допустимой производительности Qmin до минимально допустимой степени сжатия Emin. Именно эта зона деется в технической документации нагнетателя, как его рабочая характеристика, но это не означает, что остальные режимы не существуют. В рабочей точке расход нагнетателя равен расходу потребителя, а перепад давления в нагнетателе (степень повышения давления) равен газодинамическому сопротивлению сети (магистрального газопровода). В зависимости между перепадом давления и объёмной производительностью нагнетателя обратно пропорциональная, то есть нагнетатель может увеличить один из этих параметров, за счет уменьшения другого. Критическая точка с зоной помпажа. При уменьшении расхода газа в сети (растёт давление, то есть, напрессовываем трассу) рабочая точка нагнетателя всё дальше смешается влево вверх, по рабочей характеристике, приближаясь к критической точке. В этом случаи возможно «запирание» нагнетателя давлением в магистральном газопроводе. Возможен пульсирующий режим работы то в правой, то в левой части рабочей характеристики относительно критической точки. Производительность резко меняется, что приводит к изменению, по величине и направлению скорости потока газа на рабочем колесе. Такой режим сопровождается характерным гулом, вибрацией, ударами, что приводит к нагрузкам на роторе и происходит срабатывание реле осевого сдвига. Конструкция нагнетателя предельно нагружена. Происходит помпаж нагнетателя. Помпаж нагнетателя – нерасчетный режим работы нагнетателя с пульсирующим изменением параметров (давление, температура) газового потока. в проточной части, вызывающий сильные вибрации, газодинамические удары и толчки, приводящие к нерасчётным знакопеременным нагрузкам на роторе. Причина срыв потока газа с лопаток рабочего колеса в результате не расчётного режима расхода газа. Процесс не управляемый, скоротечный. Для исключения попадания в помпажную зону принят 10% запас по (помпажу) производительности, относительно критической производительности Qmin. Причинами возникновения помпажа является изменения режима газопровода: •колебания давления газа в газопроводе; •влияние параллельно включенных, но более напорных (мощных) нагнетателей; •неправильная или несвоевременная перестановка кранов в трубной обвязке нагнетателей. Пути выхода из помпажной зоны: •быстрый возврат в рабочую зону путём байпасирования; •останов ГПА; •аварийный останов ГПА от системы защиты (осевой сдвиг или заброс оборотов); •скатывание рабочей точки в нулевой режим.

|

||||||

|

Последнее изменение этой страницы: 2020-11-22; просмотров: 2115; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.81.94 (0.006 с.) |

, м

, м  /мин, массовую

/мин, массовую  , кг/ч и коммерческую подачу газа

, кг/ч и коммерческую подачу газа  , млн. нм

, млн. нм  – объемная подача газа,

– объемная подача газа,  – массовая подача, характеризующая количество газа, протекающее в единицу времени через сечение всасывающего патрубка. Коммерческая подача

– массовая подача, характеризующая количество газа, протекающее в единицу времени через сечение всасывающего патрубка. Коммерческая подача  = 20 °С;

= 20 °С;  = 0,101 МПа).

= 0,101 МПа).