Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 3. Машины для доения и первичной обработки молокаСтр 1 из 10Следующая ⇒

ГЛАВА 3. МАШИНЫ ДЛЯ ДОЕНИЯ И ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА ЛАБОРАТОРНАЯ РАБОТА №1 Содержание работы 1. Изучить назначение, устройство, рабочий процесс и классификацию доильных аппаратов. 2. Ознакомиться с устройством и работой доильных аппаратов ДА-3М «Волга», АДУ-1, АДН-1, АДУ-1М, АДС-1

Необходимое оборудование Доильные аппараты, пульсаторы, коллекторы и доильные стаканы аппаратов, плакаты по доильным аппаратам ДОИЛЬНЫЕ АППАРАТЫ ДА-3М «Волга», АДУ-1, АДН-1, АДС-1

Цель работы: изучить устройство и работу доильных аппаратов.

Общие сведения о доении Машинное доение значительно облегчает труд доярок, повышает его производительность в несколько раз, что ведет к снижению себестоимости молока. При машинном доении получают доброкачественное молоко: оно поступает из вымени в закрытую систему и не соприкасается с внешней средой. Работа доярок при машинном доении заключается в подготовке коров к доению (обмывание, массаж вымени, сдаивание первых струек молока), надевании доильных стаканов на соски вымени, наблюдении за работой доильной машины и в своевременном ее отключении. После снятия стаканов проверяют полноту выдаивания коровы при легком массаже вымени. Иногда корову додаивают машиной после механического массажа вымени. Машинное доение коровы длится обычно 4…7 мин, причем за 1 мин выдаивается около 2…3 кг молока. Машинное доение должно отвечать зоогигиеническим и зоотехническим требованиям, которые сводятся к: 1) быстроте выдаивания; 2) полноте извлечения молока; 3) равномерному выдаиванию всех сосков; 4) чистоте доения; 5) отсутствию болевых раздражений вымени; 6) недопустимости вакуума в сосках, что может привести к заболеванию вымени коровы маститом или появлению крови в молоке; 7) недопустимости наползания стаканов на соски. Работа доильного аппарата должна соответствовать физиологической норме организма коровы. Исполнительным органом доильного аппарата служит доильный стакан, который одевается на сосок вымени. Доильный стакан – это цельнометаллический корпус из нержавеющей стали с головкой и патрубком для присоединения резиновой трубки. Стакан с сосковой резиной образует межстенную и подсосковую камеры. Он может быть одно- или двухкамерным. В камерах поддерживается необходимое вакуумметрическое давление. Для идеальной работы доильного аппарата необходимо строгое соответствие физиологических возможностей животного параметрам машины.

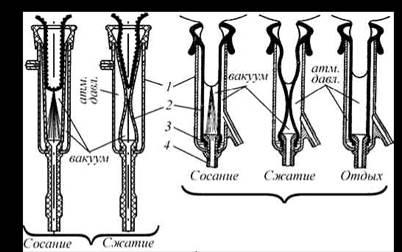

Нужно, чтобы коровы были максимально стандартизированы по удою, форме и размерам вымени и сосков, скорости и равномерности молокоотдачи и устойчивости к заболеваниям, в особенности к маститам. В настоящее время дойное стадо подбирают по признаку их пригодности к машинному доению, т.е. соответствию их тому или иному типу доильного аппарата и установки. Период времени, в течение которого осуществляется физиологически однородное воздействие машины на животное, называется тактом, а период времени, в течение которого реализуется совокупность различных тактов, называется циклом или пульсом рабочего процесса доения. В современных конструкциях доильных аппаратов применяются двухкамерные стаканы. Двухкамерный доильный стакан состоит из двух цилиндров – наружной гильзы и сосковой резины. Они образуют две камеры – межстенную и подсосковую. Когда в обеих наступает разрежение (рис. 3.1, а), сосковая резина не испытывает деформаций, поэтому молоко под действием разности давлений внутри вымени и под соском струей вытекает в подсосковую камеру, а из нее по молочному шлангу отводится в молокоприемник. Происходит такт сосания. Через некоторое время в межстенной камере действие разрежения прекращается, и давление в ней повышается до атмосферного. Вследствие разности давлений в камерах стакана сосковая резина сжимается, сфинктер соска закрывается, истечение молока прекращается. Происходит такт сжатия. На этом рабочий цикл заканчивается; за тактом сжатия снова следует такт сосания. Чередование тактов сосания и сжатия автоматически обеспечивается работой пульсатора.

а) б) а – двухтактное доение; б – трехтактное доение 1 – стакан; 2 – резина сосковая; 3 – кольцо; 4 – патрубок молочный Рисунок 3.1 – Схема работы и устройство двухкамерных доильных стаканов

Пульсатор предназначен для преобразования постоянного вакуума, создаваемого вакуумным насосом, в переменный (пульсирующий). Работающие по такому принципу доильные машины называются двухтактными. В трехтактной машине (рис. 3.1, б) в конце такта сжатия в подсосковую камеру также подается воздух, в ней создается атмосферное давление, в результате чего сосковая резина расправляется, сосок при этом не испытывает раздражения. Истечения молока в это время не происходит, сосок отдыхает, и в нем восстанавливается нормальное кровообращение. Происходит такт отдыха. Коллектор предназначен для сбора молока из четырех доильных стаканов; - впуска воздуха в молочную камеру для лучшей эвакуации молока из молочной камеры в молокопровод или доильное ведро; - создания такта отдыха; - уменьшения уровня вакуума под сосками, что способствует их лучшему отдыху при такте сжатия; - включения и отключения постоянного вакуума подсосковых камер доильных стаканов при снятии стаканов в конце молокоотдачи; - автоматического отключения постоянного вакуума от подсосковых камер доильных стаканов в случае спадания хотя бы одного доильного стакана, что предотвращает загрязнение молока Преимущество двухтактных аппаратов – более высокая скорость доения; доильные стаканы лучше держатся на сосках вымени. Однако здесь может возникнуть опасность быстрого опорожнения молочной цистерны и распространения вакуума на внутреннюю область соска и в полость вымени, что может послужить причиной воспалительных явлений (мастита). В конце доения стаканы нередко наползают на вымя, в результате чего соски втягиваются глубоко внутрь, и тем самым ухудшаются условия, как извлечения последних порций молока, так и восстановления нормального кровообращения в сосках. Такие аппараты требуют более высокой классификации дояров и строгого соблюдения правил машинного доения. Трехтактный режим работы в большей степени отвечает физиологическим особенностям животного, нежели двухтактные: наличие такта отдыха способствует нормальному кровообращению в сосках и вымени коровы и притоку молока из вышерасположенных частей емкостной системы вымени; доильные стаканы к концу доения почти не наползают на основания сосков; незначительная передержка доильных стаканов на сосках вымени коровы не причиняет заметного вреда животному. К недостатку этих аппаратов относится несколько меньшая скорость выдаивания (по сравнению с двухтактными аппаратами).

Требования безопасности При обслуживании доильного аппарата руководствоваться: - «Правилами техники безопасности в животноводстве»; - «Санитарными правилами по уходу за доильными установками и молочной посудой, контролю их санитарного состояния и качества молока» Соблюдать осторожность при применении горячей воды и приготовлении моющих и дезинфицирующих растворов, выполнять работы в перчатках и резиновых фартуках. При использовании указанных средств следует надевать защитные очки и резиновые перчатки. Брызги раствора необходимо смыть водой. Регулировки Величина вакуумметрического давления на вакуумметрах в коровнике при неработающих доильных аппаратах должна быть 48±1 кПа. Перед каждой дойкой проверить частоту пульсаций пульсаторов. Частота пульсаций аппаратов, которыми доят группу кoров, не должна выходить за пределы ± 2 пульс/мин от среднего значения. Неисправный пульсатор заменяют запасным.

Техническое обслуживание Виды и периодичность технического обслуживания: - ежесменное техническое обслуживание (ЕТО); - техническое обслуживание 1 раз в месяц (ТО-1). При отсутствии системы циркуляционной промывки, операции ТО-1 выполнять 1 раз в неделю. Ежесменное техническое обслуживание (ЕТО) Перед дойкой проверить уровень вакуума, отсутствие воды в межстенных камерах доильных стаканов, частоту пульсаций пульсатора. Проверить на слух работу пульсаторов доильных аппаратов и измерить секундомером - 06±6 пульс/ мин. Осмотреть сосковую резину, шланги и подрезать растрескавшиеся концы шлангов, заменить детали, имеющие сквозные трещины - наличие трещин на рабочей поверхности сосковой резины не допускается. Разобрать коллектор и промыть детали, соприкасающиеся с молоком в моюще-дезинфицирующем растворе. Техническое обслуживание (ТО-1) Выполнить операции ЕТО. Разобрать и промыть доильные аппараты ершами, для чего: снять шланги; разобрать коллекторы; разобрать доильные стаканы; вымыть все детали в 0,59%-ном моющем растворе; залить промытые детали чистой горячей водой с температурой 55…60оС и прополоскать. Собрать доильные аппараты. Запасные части, поставляемые с доильным аппаратом, предусмотрены для восстановления исправности быстроизнашивающихся составных частей в течение гарантийного срока службы; аппарата. В холодное время года доильные стаканы прогреть горячей водой. Технические данные доильного аппарата представлены в таблице 3.2. Таблица 3.2 Технические характеристики доильного аппарата АДУ-1М

Доильный аппарат АДС-1 имеет сдвоенный пульсатор АДУ-02.200 (рис. 3.7), обеспечивающий в ходе такта сосания для стимулирования молокоотдачи вибрации сосковой резины доильных аппаратов с амплитудой колебаний ±2 мм при частоте вибраций 4...8 Гц. Стимулирующий блок пульсатора маркирован буквой С, а пульсирующий блок, обеспечивающий рабочий ритм пульсации – буквой П.

Патрубок 1 пульсатора при помощи шланга соединяют с вакуум-магистралью. Через патрубок Т пульсатор связан с распределителем коллектора подвесной части доильного аппарата. При включении в работу вакуум от магистрали переходит на камеру Н блока П. При этом давление воздуха камеры Ж на мембрану 5П перемещает подпятник и его клапан 2П, который отделяет камеру В от канала Р, расположенного в перегородке между блоками. Вакуум из камеры Н через окна во вставке-диффузоре З переходит в камеру В через канал Г перетекает на камеру Д блока С. Давление воздуха на мембрану 5С со стороны камеры К при этом перемещает мембранно-клапанный механизм блока С и клапан 2С перекрывает камеру постоянного атмосферного давления Р, отделяя ее от камеры Е, в которой образовался вакуум. Камера Е связана с камерой Д окнами во вставке 4; через них открывается путь вакууму к распределительной камере коллектора через патрубок Т и шланг переменного вакуума. В межстенных пространствах стаканов образуется рабочий вакуум и происходит такт сосания.

Рисунок 3.7 – Схема пульсатора АДУ-02.200

В ходе такта сосания вакуум через канал О в корпусе блока С, его кольцевую выточку крышки 4С короткий дроссельный канал Л переходит на камеру К. Со снижением давления в камере К давление воздуха на клапан 2С от канала Р, соединенного с воздушным фильтром 2, переместит клапан 2С и воздух поступит в патрубок Т и межстенные камеры стаканов, создавая промежуточный такт сосания. При этом воздух из патрубка Т перетекает в камеру К по каналу О и дроссельному каналу Л, создавая давление на мембрану и мембранно-клапанный механизм блока С, закрывает клапаном 2С сообщение между камерой Е и каналом Р. Происходит повторно вакуумирование патрубка Т и межстенных камер с переходом вакуума в камеру К. Блок С обеспечивает несколько таких переключений с колебаниями вакуума в межстенных камерах стаканов в период перехода вакуума из канала Г на камеру Ж по выточке в крышке блока П через отверстие в мембране 5П и по дросселю И, так как сопротивление перетеканию воздуха по длинному дросселю И значительно больше, чем по короткому дросселю Л. Вследствие вакуумирования камеры Ж воздух из канала Р переместит клапан 2П и поступит в камеру В, канал Г, камеру Д. Воздух из канала Р и камеры Д, имея свободный путь в патрубок Т, проходит в межстенные камеры стаканов. Происходит такт сжатия. Одновременно в камере К исчезает остаточный вакуум и блок С находится под атмосферным давлением. В блоке П в ходе такта полного сжатия воздух, переходя из канала Г по дросселю И в камеру Ж, повышает в ней давление и вследствие постоянства вакуума в камере Н перемещает мембрану 5С с клапаном 2П; перекрывает канал Р. Открывает путь вакууму по линии Н-В-Г-Д-Е-Т и далее в межстенные камеры стаканов формируя такт формируется такт сосания. Вакуум проникает по каналу О и дросселю Л в камеру К с повторением вибрационного цикла. Повторяемость полных (глубоких) пульсаций 1,1±0,1 Гц. Частота вибраций за период одного полного пульса может быть переменной в зависимости от интенсивности молокоотдачи, влияющей на объем межстенного пространства доильных стаканов в ходе такта сосания. Разница между рабочим вакуумом, равным 48±1 кПа и колебанием вакуумметрического давления, стимулирующего процесс, составляет 4...6 кПа.

При сборке пульсатора следят, чтобы вставка диффузора блока П была с гнездом большого клапана диаметром 22 мм и с подпятником меньшего диаметра 26 мм. Камера Ж должна иметь длинный дроссель И. Со стороны патрубка Т (на блоке С) ставится диффузор с гнездом клапана диаметром 20 мм и с большим подпятником 31 мм. Камера К имеет малый дроссель. Основные детали маркируются буквами П и С, остальные взаимозаменяемы. Таблица 3.3 Технические данные доильных аппаратов

Содержание отчета 1. Зарисовать схему работы трехтактного доильного аппарата 2. Написать классификацию доильных аппаратов и их технические характеристики 3. Записать назначение одного доильного аппарата (по заданию преподавателя) 4. Нарисовать схему работы одного доильного аппарата (по заданию преподавателя) 5. Описать рабочий процесс доильного аппарата (по заданию преподавателя) 6. Записать техническое обслуживание и регулировки доильного аппарата 7. Записать технические характеристики всех доильных аппаратов Контрольные вопросы 1.Расскажите рабочий процесс доильного аппарата. 2. Как классифицируются доильные аппараты. 3. Из каких частей состоит доильный аппарат. 4. Расскажите рабочий процесс доильного аппарата. 5. Какие регулировки у доильного аппарата. 6. Опишите виды и периодичность технического обслуживания доильных аппаратов. 7. Расскажите содержание работ по техническому обслуживанию. 8. Какие требования безопасности необходимо соблюдать при работе с доильными аппаратами.

ЛАБОРАТОРНАЯ РАБОТА № 2 Содержание работы 1. Изучить назначение, устройство, рабочий процесс и классификацию доильных установок. 2. Ознакомиться с устройством и работой доильных установок АД-100Б, ДАС-2В, УДС-В и УДИ-5

Цель работы: изучить устройство и работу доильных установок. Необходимое оборудование Доильные установки, пульсаторы, коллекторы и доильные стаканы аппаратов, плакаты по доильным аппаратам и установкам

Регулировки При первоначальном пуске установки и при необходимости в процессе эксплуатации регулируют вакуумный режим и натяжение клинового ремня привода вакуумного насоса. Вакуумный режим регулируется следующим образом: - включить установку; - убедиться в отсутствии подсосов воздуха в местах соединений; - произвести регулировку вакуумного регулятора ШРИБ-103-33.000, для чего освободить корпус вакуумрегулятора, отвернув контргайку, и, вращая его в левую или правую сторону, добиться показания вакуумметра 48+1 кПа, закрепить корпус регулятора в найденном положении при помощи контргайки. Клиноремённую передачу регулировать в следующей последовательности: - снять ограждающий кожух с ременной передачи; - ослабить крепление электродвигателя к платформе; - произвести натяжение клинового ремня при помощи натяжных болтов. При усилии 0,9 кгс приложенном к центру верхней ветви клинового ремня, прогиб должен быть 2...4 мм; - закрепить электродвигатель; - закрыть ременную передачу ограждающим кожухом. Техническое обслуживание Промывка доильной установки производится засасыванием под действием вакуума и сливом через молокопроводящие пути последовательно следующих жидкостей: - 6 л теплой (40...45°С) воды, 6 л горячего раствора (55...60°С) моюще-дезинфицирующих средств и 6 л горячей чистой воды для ополаскивания - теплую воду пропускать - 5 мин. - моюще-дезинфицирующий раствор - 10 мин. - прополаскивать - 5 мин. Установку собрать согласно рисунку 2. Раз в неделю промывку произвести путем частичной разборки доильного аппарата и мойки деталей в ведре ВП 00.000 при помощи ершей иэ комплекта принадлежностей доильного аппарата, последовательно в 6л теплой (40... 45°С) воды, 6 л горячего (55...60°С) раствора моюще-дезинфицирующих средств и 6л теплой (40...45°С) чистой воды для ополаскивания. При эксплуатации доильной установки выполнять следующие виды технического обслуживания: - ежесменное техническое обслуживание (ЕТО); - техническое обслуживание 1 раз в месяц (ТО-1); - техническое обслуживание 1 раз в год (ТО-2). Ежесменное техническое обслуживание (ЕТО) Проверить вакуумметром величину вакуумметрического давления, при необходимости отрегулировать. Величина вакуумметрического давления должна составлять 48 ± 1 кПа. При включении установки на слух и визуально убедиться в отсутствии повышенных и ненормальных шумов в электродвигателе, искрения и гудения в пусковой аппаратуре. Электродвигатель должен работать без повышенных шумов, автовыключатель должен включаться без хлопков и работать без шума. Техническое обслуживание 1 раз в месяц (ТО-1) 1. Выполнить операции ЕТО 2. Выполнить операции ТО-1 доильного аппарата 3. Очистить вакуумный агрегат ветошью от загрязнений 4. Обесточить блок управления, снять крышку блока, протянуть контакты. Убедиться в отсутствии почернения контактов, искрения проводов, ослабления контактов Техническое обслуживание 1 раз в год (ТО-2) Выполнить операции ТО-1 Промыть вакуумный баллон моющим раствор с температурой 50...60°С, прополоскать водой и просушить 20 мин. ПРИМЕЧАНИЕ: Рекомендуется обслуживание установки поручать дояру 4-5 разряда или оператору майданного доения 5-6 разряда. Технические данные доильной установки УДИ-5 приведены в таблице 3.3. Таблица 3.3 Технические характеристики доильной установки УДИ-5

Техническая характеристика доильных установок для доения в доильные ведра представлены в табл. 3.4. Таблица 3.4 Техническая характеристика доильных установок для доения в переносные ведра

В переносные ведра За доильными агрегатами АД-100А, ДАС-2Б и 610 «Импульс» с переносными аппаратами «Волга», ДА-2 «Майга» и М-59 для доения коров в стойлах устанавливается ежедневное обслуживание, техническое обслуживание № 1 через каждые 90…100 ч работы и техническое обслуживание № 2 через 270…300 ч работы. При ежедневном обслуживании перед доением: проверяют работу источника горячей воды, наличие и температуру охлаждающей воды, состояние крепления узлов и ограждения передач; убеждаются в свободном вращении ротора вакуумного насоса; контролируют уровень масла в масленках насосов и при необходимости доливают масло (в момент запуска вакуумного насоса крышка или клапаны вакуум-баллона должны быть открыты); после запуска проверяют величину вакуума по вакуумметрам после вакуум-баллона и в конце линии. Величина вакуума соответственно должна быть 51 и 47 кПа (380 и 350 мм рт. ст.) для двухтактных доильных аппаратов и 53 кПа (400 и 380 мм рт. ст.) для трехтактных; проверяют комплектность и правильность сборки доильных аппаратов; прополаскивают доильные аппараты в горячей воде для удаления остатков дезинфицирующего раствора и подогрева доильных стаканов; проверяют наличие пульсаций сосковой резины и регулируют винтом частоту пульсаций доильных аппаратов. Для аппарата «Волга» частота пульсаций должна быть 60, для ДА-2 «Майга»-80 и для М-59 «Импульс»-45 пульсаций в минуту. Во время доения контролируют величину рабочего вакуума и число пульсаций доильных аппаратов, проверяют уровень масла в масленке и температуру кожуха вакуумного насоса (на ощупь рукой). После каждого доения прополаскивают и моют доильные аппараты, молочные шланги, фильтры и другие устройства. Причем сначала их промывают теплой (не свыше 30°С) водой, затем моющим раствором температурой 55…60°С и, наконец, ополаскивают горячей водой, обеспечивая стекание воды и раствора для просушивания промытых поверхностей и шлангов; перед остановкой вакуумного насоса открывают самый дальний доильный кран для удаления конденсата. Это одновременно предотвращает обратный ход насоса и засасывание масла в вакуум-баллон и вакуум-провод; удаляют накопившееся масло из маслоуловителя. Раз в день (зимой раз в неделю) дезинфицируют доильные аппараты и все поверхности, соприкасающиеся с молоком, 0,1%-ным раствором гипохлорита натрия или кальция, промывают пробку, прочищают отверстие или клапан коллектора, необходимости доливают масло. Для смазки используют Компрессорное масло 12 ГОСТ 1861-73 или Индустриальное 50 ГОСТ 1707-51.проверяют клапан слива конденсата, наличие масла в масленке насоса и при При техническом обслуживании № 1 выполняют операции ежедневного обслуживания и, кроме того: смазывают подшипники вакуумного насоса при помощи масленок в крышках, повернув колпачок масленки на 1-2 оборота; при необходимости заправляют масленку подшипников свежей порцией консталина УТ-1, универсальной смазкой УС или УСс; очищают и проверяют регулятор вакуума; разбирают пульсоусилитель моечного стенда; промывают и очищают детали; смазывают маслом поверхность цилиндра и собирают пульсоусилитель. Пульсатор пульсоусилителя регулируют на 12…15 пульсаций в минуту, чистят и осматривают все сборочные единицы доильных агрегатов. Разбирают доильные аппараты (кроме пульсаторов аппарата М-59 «Импульс»), осматривают детали и чистят их ершами в моющем растворе, а затем в горячей воде, заменяют мембраны коллекторов, сосковую резину и молочные трубки аппаратов, а отработавшие вымачивают в горячем 1%-ном моющем растворе, обезжиривают в 1,5%-ном растворе каустической соды и ополаскивают в воде; проверяют длину сосковой резины (длина отечественной резины должна быть 155 мм, для аппаратов М-59/М-66-165 мм). При необходимости подрезают резину до нормальной длины; группируют сосковую резину по жесткости; собирают, регулируют аппараты и дезинфицируют их в течение 5 мин на стенде. При техническом обслуживании № 2 выполняют операции технического обслуживания № 1 и, кроме того: промывают вакуум-провод 3%-ным горячим (55…60°С) раствором каустической соды, а затем смывают остатки раствора горячей водой (55…60°С), прочищают доильные краны, клапаны спуска конденсата и регулятор вакуума, оставив на некоторый период краны открытыми для просушки вакуумной линии; устраняют обнаруженные неплотности в соединениях. Проверяют техническое состояние вакуумных насосов. Осевой зазор (разбег вала) между торцом ротора и крышкой корпуса вакуумного насоса не должен превышать 0,45 мм. При наличии стука или заедания снимают переднюю крышку и тщательно осматривают цилиндр, ротор и лопатки. Выявленные дефекты устраняют. Разбирать насос без крайней необходимости не рекомендуется. Индикатором КИ-4840 или по другим приборам проверяют производительность насоса и герметичность вакуумной линии, проводят профилактический осмотр всей установки, прочищают электродвигатель и пускозащитную аппаратуру, проверяют состояние подшипников электродвигателей и смазывают их (раз в год), проверяют изоляцию двигателей и заземляющие сети. Восстанавливают поврежденную окраску.

Доильный агрегат АДМ-8А

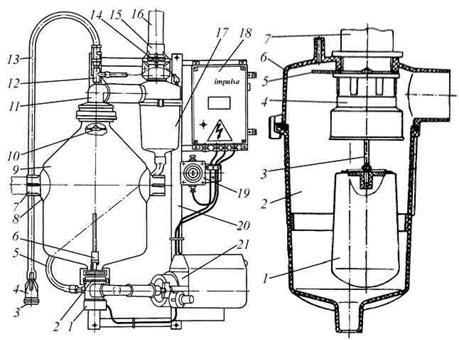

Доильный агрегат АДМ-8А предназначен для машинного доения коров в стойлах, транспортировки выдоенного молока в молочное помещение, пропорционального разделения выдоенного молока между доярами, фильтрации, охлаждения и сбора его в резервуар. Доильный агрегат АДМ-8А-2 предназначен для обслуживания 200 коров, а АДМ-8А-1 – для 100 коров, исполнение 06 – для обслуживания до 100 голов на малых фермах с механизированной промывкой молокопроводящих путей и устройствами подъема ветвей молокопровода и группового учета молока, АДМ-8А-1 исполнение 05 – для обслуживания до 100 голов на малых фермах с механизированной промывкой молокопроводящих путей без устройств группового учета молока и подъема ветвей молокопровода. Состоит (рис. 3.5) из двух установок 18 (УВУ-60/45); вакуум-провода 1 с арматурой, вакуум-баллоном и регуляторами; доильных аппаратов АДУ-1 (двухтактная модификация); стеклянного молокопровода 3; групповых счетчиков надоя молока 15; молокосборника 13 с воздухоразделителем; молочного насоса 12 (НМУ-6); фильтра молока 14; охладителя молока 16; устройства 4 для подъема концевых петель молокопровода; совмещенного молочно-вакуумного крана для одновременного подключения (отключения) доильного аппарата к молокопроводу и вакуумной линии; индивидуальных счетчиков зоотехнического учета молока 8 (УЗМ-1А); установки для полуавтоматической промывки оборудования 10; шкафа управления; шкафа запасных частей 17; комплектов инструментов; монтажных и запасных частей. Вакуум-провод изготовлен из стальных труб диаметром 25,4 и 40 мм. Молокопровод состоит из стеклянных и полиэтиленовых труб диметром 45 мм, соединенных муфтами молочно-вакуумных кранов.

1 – вакуумпровод; 2 – переключатель; 3 – молокопровод; 4 – устройство подъема; 5 – вакуумно-молочный кран; 6 – устройство промывки; 7 – электроводонагреватель; 8 – устройство зоотехнического учета молока (УЗМ-1А); 9 – доильная аппаратура; 10 – автомат промывки; 11 – резервуар молока; 12 – молочный насос; 13 – молокоприемник; 14 – фильтр; 15 – дозатор молока; 16 – охладитель молока; 17 – шкаф запасных частей; 18 – установка вакуумная УВУ-60/45А Рисунок 3.12 – Доильный агрегат АДМ-8А

Молокоприемник (рис. 3.11, а) предназначен для разделения молоковоздушной смеси и выведения молока или моющего раствора из под вакуумметрического давления. Молокоприемник состоит из рамы 21, к которой прикреплены молокосборник 9 с поплавковым датчиком, предохранительной камеры 17, молочного насоса 21 и блока управления молочным насосом 18. На блоке управления находится кнопка 19 ручного управления молочным насосом. Над крышкой 11 молокосборника установлен распределитель 12. К верхнему штуцеру распределителя подсоединяется шланг для промывки предохранительной камеры и охладителя. Воздух из молокосборника отсасывается через предохранительную камеру и вакуумпровод. На нижней части молокосборника установлен молокопровод 2, имеющий два штуцера: большой – для отвода молока к насосу 21 и малый – для отсоса моющей жидкости из предохранительной камеры 17 при промывке.

а) б) а – молокоприемник АДМ.24.000 (М919): 1 – поплавковый датчик; 2 – молокоотвод; 3 – колпачок защитный; 4 – переходник; 5 – шланг; 6 – поплавок; 7 – молокоотвод; 8 – уплотнитель; 9 – молокосборник; 10 – разбрызгиватель; 11 – крышка; 12 – распределитель; 13 – шланг; 14 – кран; 15 – муфта; 16 – вакуумпровод; 17 – предохранительная камера; 18 – блок управления молочным насосом; 19 – переключатель; 20 – рама; 21 – молочный насос; б – предохранительная камера: 1 – поплавок; 2 – камера; 3 – шток; 4 – гнездо клапана; 5 – разбрызгиватель; 6 – крышка; 7 – вакуумпровод Рисунок 3.13 – Оборудование молочной

Во время доения и промывки вакуумный кран 14 открыт. Вакуум из вакуумпровода 16 распространяется в предохранительную камеру 17, молокосборник 9 и далее в молокопровод 7. Молоко при доении (моющий раствор при промывке) из молокопровода 7 поступает в молокосборник 9 и накапливается в нем. По мере заполнения молокосборника молоком или моющим раствором поплавок 6 с магнитом всплывает, соединяет магнитоуправляемые контакты и подает сигнал в блок 18 управления молочным насосом 21, который включает насос для откачки порции молока или моющего раствора. Датчик включения молочного насоса работает так, что определенная порция молока всегда находится в молокоприемнике, предотвращая попадание воздуха в молочный насос. При аварии молочного насоса (переполнение молокоприемника) жидкость (молоко или моющий раствор) из молокосборника засасывается в предохранительную камеру. При заполнении предохранительной камеры, имеющийся в ней поплавок 1 всплывает и через шток 3 перемещает в гнезде 4 клапан, прекращая доступ вакуума из вакуумпровода 7 в молокосборник, и далее в молокопровод, а значит, прекращается процесс доения (промывки) (рис. 3.11, б). Закрывают вакуумный кран 14 (рис. 3.11, а), нажимают кнопку на блоке 18 управления молочным насосом 21. Молоко или моющий раствор откачивается из молокоприемника и одновременно вытекает из предохранительной камеры, поплавок 1 (рис. 3.6, б) опускается и открывает вакуумпровод 7. Автомат промывки (рис. 3.12) состоит из бака 3, блока управления 15 с дозирующим устройством 14 и блока вентилей подачи холодной и горячей воды.

1 – сливная труба; 2 – переходник; 3 – бак; 4 – чаша; 5 – кран пневматический; 6 – пробка; 7 – шланг; 8 – капроновый шнур; 9 – шланг; 10 – выключатель электросети; 11 – клапан обратный; 12 – устройство дозирующее; 13 – блок управления; 14 – кран холодной воды; 15 – кран горячей воды; 16 – переходник; 17 – поплавковый регулятор; 18 – распределитель Рисунок 3.14 – Автомат промывки АДМ23.000 (М884А)

В баке 3 размещены: пневмокран 6 для переключения направления моющей жидкости (на циркуляцию или канализацию) и поплавковый регулятор 17 уровня жидкости в баке. Блок управления 13 проводит автоматический процесс промывки по установленной программе с помощью командного прибора, валик которого выведен снаружи ящика управления. На выведенном конце валика закреплен указательный диск, по которому можно наблюдать за состоянием промывки. Режимом работы системы автоматической промывки управляет командный прибор, подающий команды через клапанную коробку (электромагнитные клапаны) на исполнительные механизмы: дозирующие колбы и силовые камеры кранов. Для включения автоматической системы промывки устанавливают заданный режим работы ручным переключателем программ и нажимают кнопку со световой сигнализацией. При этом подается напряжение на электродвигатель привода командоаппарата. Вал командного прибора делает один оборот за 66 мин. Установленные на валу 10 дисков имеют кулачки различной формы, которые воздействуют на микропереключатели, подающие напряжение в обмотку электромагнитных вентилей, обеспечивающих подключение к вакуум-магистрали соответствующих силовых камер кранов или дозирующих емкостей для моющих растворов. Во избежание перелива жидкостей из бака 3 отсасывание воздуха из силовых камер клапанов холодной 14 и горячей 15 воды осуществляется не непосредственно, а через запорное устройство 17 поплавкового регулятора на баке. При заполнении бака жидкостью поплавок всплывает, силовая камера соединяется с атмосферой, и клапан под действием пружины закрывается, прекращая, таким образом, поступление жидкости в систему. Дозирующая емкость 12 представляет собой стеклянную градуированную колбу вместимостью 4,5 л. Сверху и снизу колба закрыта резиновыми крышками. В верхнюю крышку входит штуцер вакуумного шланга. В нижней крышке установлены штуцера всасывающего и выпускного шлангов. На нижний конец выпускного штуцера надет шланг с обратным клапаном, конец которого опущен в ванну. Заполнение дозирующего устройства происходит ручным способом, открывая кран на вакуумпроводе. При этом моющий концентрат засасывается в стеклянную емкость. При закрытии крана концентрат поступает в чашу 4. При использовании порошкообразных моющих средств его необходимо засыпать непосредственно в чашу 4. Программа промывки делится на две части: преддоильное полоскание и промывка после доения. Во время преддоильного полоскания происходит: – пуск холодной воды в бак; – регулировка уровня воды;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 503; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.77.98 (0.113 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||