Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Альметьевский государственный нефтяной институтСтр 1 из 7Следующая ⇒

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РТ АЛЬМЕТЬЕВСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ИНСТИТУТ КАФЕДРА БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН ОТЧЁТ Студента (ки) Левшина А.С. группы 68-21 по практике Место практики______ АГНИ _____________________________ Начало 15.06.20г. окончание 28.06.20 г. ____

Дата защиты отчёта «____» __________________ 20 _______г.

Руководитель практики от кафедры БНГС ст. преподаватель __Голубь С.И.___ Должность (Ф.И.О.)

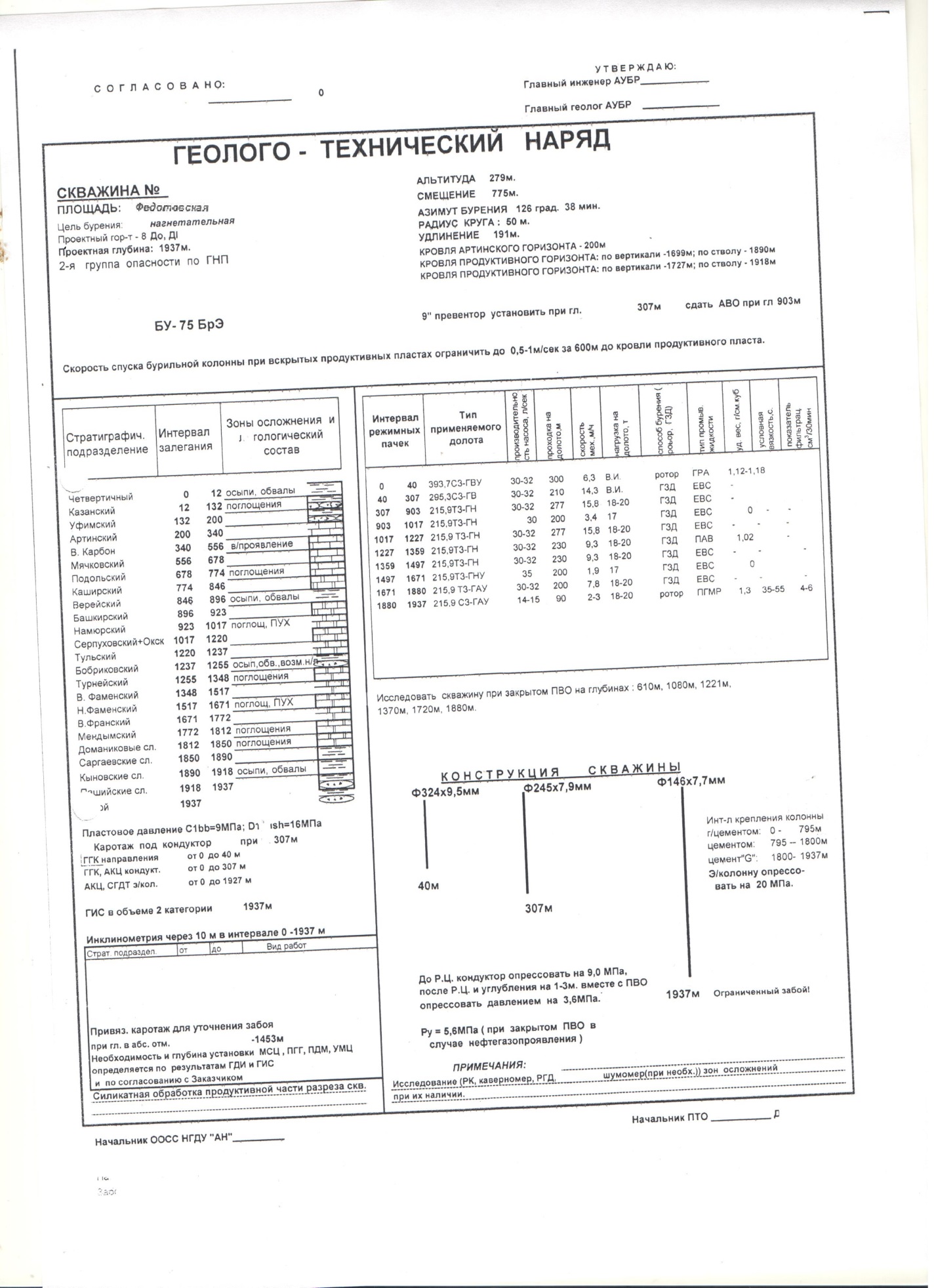

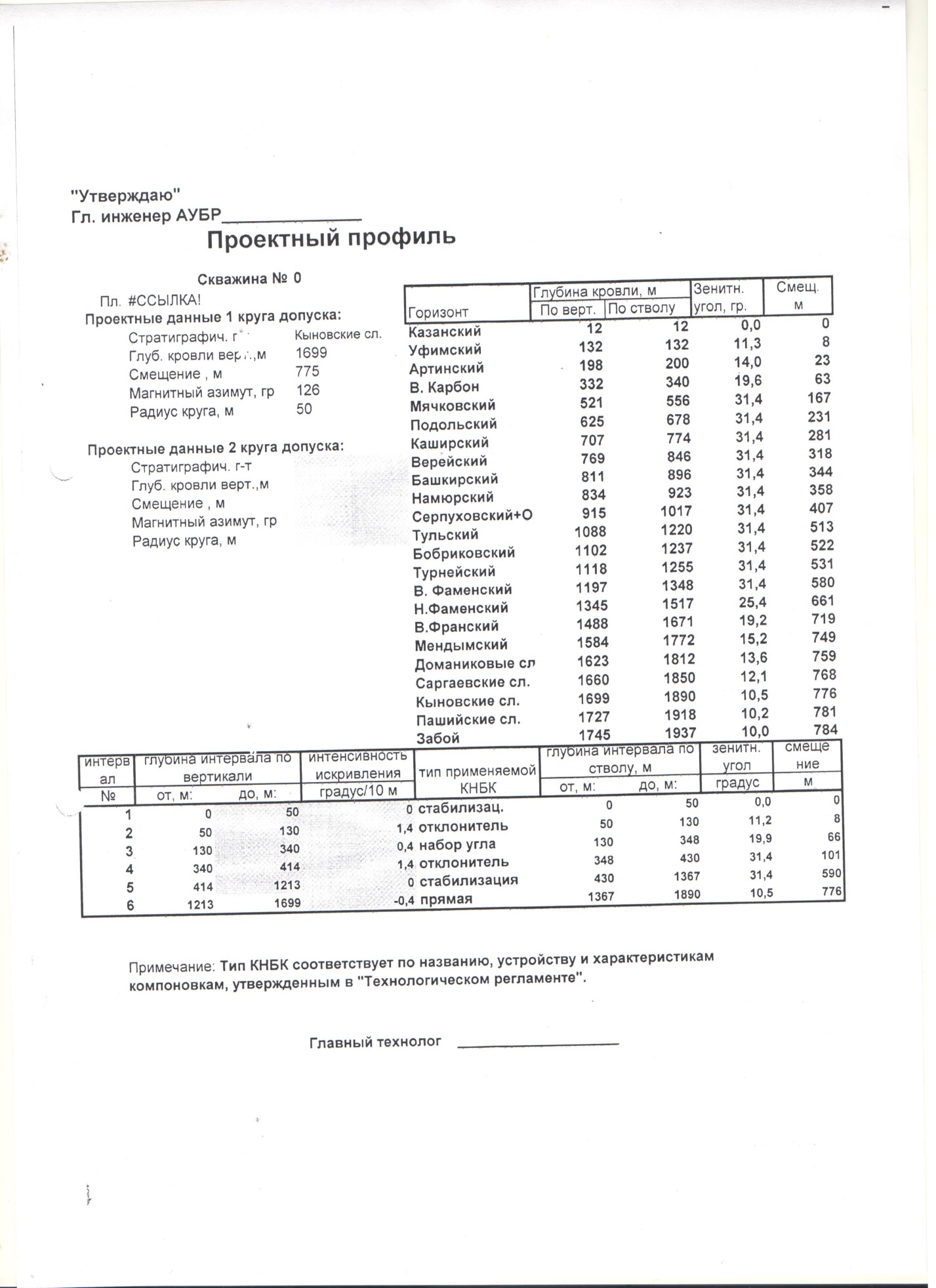

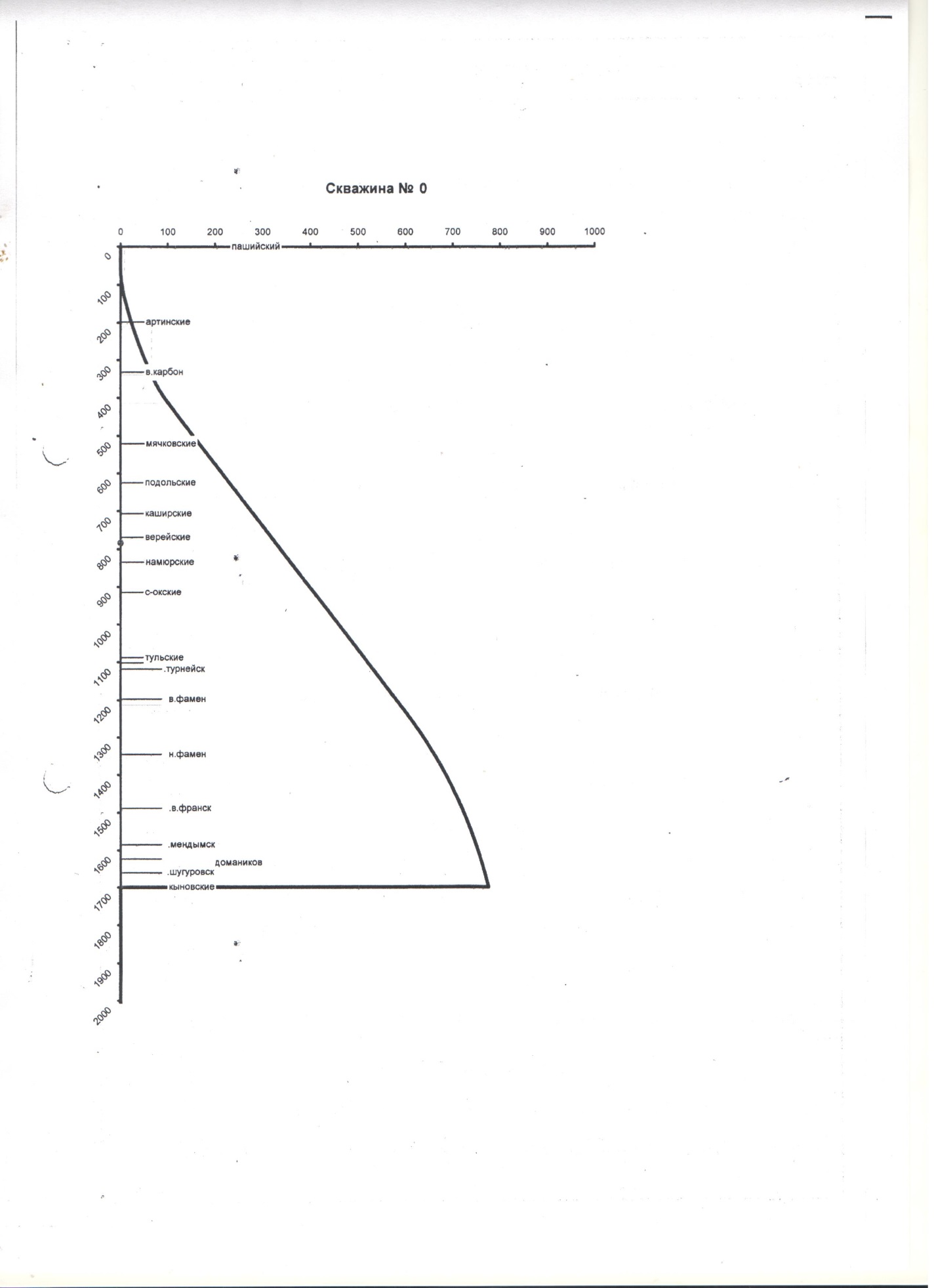

СОДЕРЖАНИЕ ОТЧЁТА Введение. 1. Классификация скважин в НГК предприятий. 2. Геологические условия бурения скважин. Общие сведения о геологии района разбуриваемых пород. 2.1. Литолого-стратиграфическая характеристика разреза скважин. 2.2. Физико-механические свойства по разрезу (плотность, твердость, абразивность, пластовые давления, давление гидроразрыва). 2.3. Нефтегазоносность по разрезу скважин. 2.4. Возможные осложнения по разрезу. 3. Подготовительные работы к бурению скважин. 3.1. Что относится к подготовительным работам. В какой последовательности и как эти работы выполняются. 3.2. Особенности бурения под шурф. 3.3. Индикатор веса. Принципы работы, схема установки. 4. Строительно-монтажные работы. 4.1. Виды работ. Подготовка площадки для монтажа буровой установки. 4.2. Методы строительства вышки, привышечных сооружений и монтажа оборудования. 4.3. Схемы перетаскивания буровой установки. 5. Буровая установка, ее состав. 5.1. Разновидности буровых установок. 5.2. Схема обвязки буровых насосов и противовыбросовое оборудование (ПВО). 5.3. Виды оснастки талевой системы, механизмов для спуско-подъемных операций (СПО). 6. Конструкция скважины. Спуско-подъемные операции (СПО) при бурении. 6.1. Понятие о конструкции скважины, назначение обсадных колонн. 6.2. Схема расстановки оборудования, распределение обязанностей, подготовка рабочего места и последовательность выполнения видов работ при спуско-подъемных операциях (СПО). 6.3. Ознакомление с должностными инструкциями мастера, I, II, III помощника бурильщика.

7. Породоразрушающий инструмент. 7.1. Долота. Типы и размеры долот, применяемые в данном УБР. 7.2. Особенности применения гидромониторных долот. Типы размеры колонковых долот и воронок. Конструктивные особенности. 7.3. Понятие об износе долот (отработки долот). 8. Бурильный инструмент. 8.1. Типоразмеры бурильных труб и замков. 8.2. Применение компоновок низа бурильной колонны, их эффективность. 9. Забойные двигатели. 9.1. Типоразмеры и конструкции забойных двигателей. 10. Производственная и организационная структура бурового предприятия. 10.1. Связь между отдельными службами предприятия и субподразделениями организации. Стоимость строительства скважин. 10.2. Составление затрат на бурение, крепление и освоение скважин. Список литературы.

Введение. Нефтегазовый комплекс всегда был и остается базовой отраслью отечественной экономики. Для Республики Татарстан нефтяная и газовая промышленность – это главная бюджетообразующая отрасль, основа конкурентоспособности и базис построения инновационной экономики. Время ставит перед предприятиями нефтяной и газовой промышленности новые масштабные задачи по реализации проектов обеспечения эффективной добычи, транспортировки и переработки нефти и газа, расширенного воспроизводства запасов углеводородного сырья. Убежден в том, что поставленные задачи будут выполнены. РТ остается одним из ведущих нефтяных регионов РФ, где добывается около 6% от общего объема добычи по России. Разведка и добыча нефти в республике имеют многолетнюю историю, начало которой положило открытие в 1943 году Ромашкинского, в 1944 году Бавлинского месторождений. В недрах Татарстана сосредоточены самые большие начальные ресурсы углеводородного сырья на территории Волго-Уральской нефтегазоносной провинции, которые составляют более 4 млрд. тонн. Мощная сырьевая база позволила обеспечить высокие темпы развития нефтедобычи в республике. За прошедший период из недр республики извлечено более 3 млрд. тонн нефти. Нефтяная промышленность Татарстана за 60 лет после открытия первого промышленного месторождения нефти пережила рост, стабилизацию и последующее падение добычи нефти. С 1950 по 1957 гг. добыча нефти увеличилась в 27 раз – с 867 тыс. т. до 23,3 млн. тонн. В результате, нефтедобывающая промышленность республики вышла на первое место в стране по уровню добычи нефти и удерживала это место в течение 17 лет (1957–1973 гг.). В 1971 году впервые в истории Волго-Уральской нефтегазоносной провинции был извлечен первый миллиард тонн нефти с начала разработки нефтяных месторождений Татарстана. Если на это потребовалось около 30 лет, то на добычу второго миллиарда ушло всего 10 лет. С 1995 г., после 19 лет непрерывного падения добычи, вновь наступил период ее стабилизации на уровне около 25 млн. т/год. Таким образом, нефтяная промышленность Татарстана за время своего развития прошла три стадии освоения ресурсов: первая – стадия ввода в разработку и роста добычи (1943–1969 гг.); вторая – стадия стабильной добычи нефти (1970–1976 гг.); третья – стадия падающей добычи нефти (1977–1995 гг.); и вступила с 1995 года в четвертую стадию стабилизации добычи на оптимальном уровне (поздняя стадия, период после отбора примерно 80% извлекаемых запасов).

На сегодняшний день крупнейший недропользователь РТ – ПАО «Татнефть», более 65% всей своей добычи получает на «старых» месторождениях, степень выработанности которых перевалила за 80%. К настоящему времени на уникальном Ромашкинском месторождении уже добыто 85% от начальных извлекаемых запасов. Среднесуточный дебит снизился более чем в 11 раз, а обводненность увеличилась с 27 до 86%. Со времени, когда степень выработанности Ромашкинского месторождения составляла 30%, эксплуатационные затраты на тонну добычи выросли в 9,6 раза. Масштабное и системное применение новых технологий и техники бурения, вскрытия пластов, внедрения методов увеличения нефтеотдачи пластов, детализации геологического изучения разреза и территорий пока позволяют ПАО «Татнефть» за последние пять лет обеспечить прирост запасов нефти в объеме, превышающем среднегодовую добычу нефти в 1,5 раза.

Конструкция скважины. Все обсадные колонны по своему назначению разделяются следующим образом. Направление — первая колонна труб или одна труба, предназначенная для закрепления приустьевой части скважин от размыва буровым раствором и обрушения, а также для обеспечения циркуляции жидкости. Направление, как правило, одно. Однако могут быть случаи крепления скважин двумя направлениями, когда верхняя часть разреза представлена лессовыми почвами, насыпным песком или имеет другие специфические особенности. Обычно направление спускают в заблаговременно подготовленную шахту или скважину и бетонируют на всю длину. Иногда направления забивают в породу, как сваю. Кондуктор — колонна обсадных труб, предназначенная для разобщения верхнего интервала разреза горных пород, изоляции пресноводных горизонтов от загрязнения, монтажа противовыбросового оборудования и подвески последующих обсадных колонн. Промежуточная обсадная колонна служит для разобщения несовместимых по условиям бурения зон при углублении скважины до намеченных глубин. Промежуточные обсадные колонны бывают следующих видов: сплошные — перекрывающие весь ствол скважины от забоя до ее устья независимо от крепления предыдущего интервала;

хвостовики — для крепления только необсаженного интервала скважины с перекрытием предыдущей обсадной колонны на некоторую величину; летучки — специальные промежуточные обсадные колонны, служащие только для перекрытия интервала осложнений и не имеющие связи с предыдущими или последующими обсадными колоннами. Секционный спуск обсадных колонн и крепление скважин хвостовиками являются, во-первых, практическим решением проблемы спуска тяжелых обсадных колонн и, во-вторых, решением задачи по упрощению конструкции скважин, уменьшению диаметра обсадных труб, а также зазоров между колоннами и стенками скважины, сокращению расхода металла и тампонирующих материалов, увеличению скорости бурения и снижению стоимости буровых работ. Для тяжелых условий бурения (искривление ствола, большое количество долблений) и конструкции скважины предусматриваются специальные виды промежуточных обсадных колонн — поворотные или сменные. Эксплуатационная колонна — последняя колонна обсадных труб, которой крепят скважину для разобщения продуктивных горизонтов от остальных пород и извлечения из скважины нефти или газа или, наоборот, для нагнетания в пласты жидкости или газа. Иногда в качестве эксплуатационной колонны может быть использована (частично или полностью) последняя промежуточная колонна. Основные параметры конструкций скважины — количество и диаметр обсадных колонн, глубина их спуска, диаметр долот, которые необходимы для бурения под каждую обсадную колонну, а также высота подъема и качество тампонажного раствора за ними, обеспечение полноты вытеснения бурового раствора. Разработка конструкции скважины базируется на следующих основных геологических и технико-экономических факторах: а) геологические особенности залегания горных пород, их физико-механическая характеристика, наличие флюидосодержащих горизонтов, б) назначение и цель бурения скважины; в) предполагаемый метод заканчивания скважины; г) способ бурения скважины; д) уровень организации техники, технологии бурения и геологическая е) уровень квалификации буровой бригады и организация материально-технического обеспечения; ж) способы и техника освоения, эксплуатации и ремонта скважины.

К объективным геологическим факторам относятся предполагаемая и фактическая стратиграфия и тектоника разреза, мощность пород с различной проницаемостью, прочностью, пористостью, наличие флюидосодержащих пород и пластовые давления. Геологическое строение разреза горных пород при проектировании конструкции скважин учитывается как фактор неизменный. В процессе разработки залежи ее первоначальные пластовые характеристики будут изменяться, так как на пластовые давления и температуру влияют продолжительность эксплуатации, темпы отбора флюидов, способы интенсификации добычи и поддержания пластовых давлений, использование новых видов воздействия на продуктивные горизонты с целью более полного извлечения нефти и газа из недр. Поэтому эти факторы необходимо учитывать при проектировании конструкции скважин. Конструкция скважин должна отвечать условиям охраны окружающей среды и исключать возможное загрязнение пластовых вод и межпластовые перетоки флюидов не только при бурении и эксплуатации, но и после окончания работ и ликвидации скважины. Поэтому необходимо обеспечивать условия для качественного и эффективного разобщения пластов. Это один из главнейших факторов. Все технико-экономические факторы субъективные и изменяются во времени. Они зависят от уровня и степени совершенствования всех форм организации, техники и технологии буровых работ в совокупности. Эти факторы влияют на выбор конструкции скважин, позволяют ее упростить, однако не являются определяющими при проектировании. Они изменяются в широких пределах и зависят от исполнителей работ. Таким образом, принципы проектирования конструкций скважин прежде всего должны базироваться и определяться геологическими факторами. Простая конструкция (кондуктор и эксплуатационная колонна) не во всех случаях является рациональной. В первую очередь это относится к глубоким скважинам (4000 м и более), вскрывающим комплекс разнообразных отложений, в которых возникают различные, иногда диаметрально противоположные по характеру и природе осложнения. Следовательно, рациональной можно назвать такую конструкцию, которая соответствует геологическим условиям бурения, учитывает назначение скважины и другие, отмеченные выше факторы, и создает условия для бурения интервалов между креплениями в наиболее сжатые сроки. Последнее условие является принципиальным, так как практика буровых работ четко подтверждает, что чем меньше времени затрачивается на бурение интервала ствола между креплениями, тем меньше количество и тяжесть возникающих осложнений и ниже стоимость проводки скважины. Рассмотрим влияние некоторых перечисленных факторов на подбор рациональной конструкции скважины. Геологические условия бурения. Чтобы обеспечить лучшие условия бурения, наиболее эффективную технологию проводки и предупредить возможные осложнения, необходимо учитывать:

а) характеристику пород, вскрываемых скважиной, с точки зрения б) проницаемость пород и пластовые (поровые) явления; в) наличие зон возможных газо-, нефте- и водопроявлений и поглоще г) температуру горных пород по стволу; д) углы падения пород и частоту чередования их по твердости. Породы с низкой прочностью должны быть перекрыты обсадной колонной (или колоннами) сразу же после вскрытия всей их толщины, так как при бурении могут образоваться обвалы и резко осложняются работы по проходке. Зоны с различным характером осложнений (проявления и поглощения) также должны быть изолированы друг от друга, если пластовые давления превосходят давления гидроразрыва пород, так как предупреждение каждого из этих осложнений достигается прямо противоположными несовместимыми методами. Температура горных пород в процессе бурения значительно влияет на вязкость, статическое напряжение сдвига (СНС) и водоотдачу бурового раствора: чем выше температура горных пород, тем труднее поддерживать эти параметры в допустимых пределах. Иногда кроме термостойких реагентов для прохождения таких зон требуются различные несовместимые системы буровых растворов, что вызывает необходимость разобщения подобных зон обсадными колоннами. Значительная разница температур требует применения различных типов тампонажных цементов. Углы падения горных пород и частота чередования их по твердости при прочих условиях оказывают доминирующее влияние на темп искривления ствола в процессе бурения. Чем больше углы падения пород (примерно до 60°) и чем чаще породы с различной твердостью переслаиваются, тем выше темп набора кривизны. Колебания зенитного и азимутного углов являются основной причиной образования желобных выработок в стволе и препятствуют достижению обсадными колоннами проектных глубин в стволе вследствие их заклинивания при спуске в желобах. Для успешного выполнения заданной программы крепления необходимо, чтобы углы искривления ствола были минимальными. Проектная конструкция нарушается, что, как правило, приводит к ликвидации скважины в результате невозможности довести ее до заданной глубины. Назначение скважины. Сочетание обсадных колонн различных диаметров, составляющих конструкцию скважины, зависит от диаметра эксплуатационной колонны. Диаметр эксплуатационных колонн нагнетательных скважин обусловлен давлением, при котором будет закачиваться вода (газ, воздух) в пласт, и приемистостью пласта. При выборе диаметра эксплуатационной колонны разведочных скважин на структурах с выявленной продуктивностью нефти или газа решающим фактором является обеспечение условий для проведения опробования пластов и последующей эксплуатации промышленных объектов. В разведочных скважинах (поискового характера) на новых площадях диаметр эксплуатационной колонны зависит от необходимого количества спускаемых промежуточных обсадных колонн, качества получаемого кер-нового материала, возможности проведения электрометрических работ и испытания вскрытых перспективных объектов на приток. Скважины этой категории после спуска последней промежуточной колонны можно бурить долотами диаметром 140 мм и меньше с последующим спуском 114-миллиметровой эксплуатационной колонны или колонны меньшего диаметра. Наиболее жесткие требования, по которым определяют диаметр эксплуатационной колонны, диктуются условиями эксплуатации скважин. Снижение уровня жидкости при добыче нефти или воды в обсадной колонне и уменьшение давления газа в пласте обусловливает возникновение сминающих нагрузок. Вследствие этого обсадная колонна должна быть составлена из труб такой прочности, чтобы в процессе эксплуатации не произошло их смятия (необходимая прочность обсадной колонны на сминающие и страгивающие усилия и внутреннее давление). При проектировании конструкций газовых и газоконденсатных скважин необходимо учитывать следующие особенности: а) давление газа на устье близко к забойному, что требует обеспечения наибольшей прочности труб в верхней части колонны; б) незначительная вязкость газа обусловливает его высокую проникающую способность, что повышает требования к герметичности резьбовых соединений и колонного пространства; в) интенсивный нагрев обсадных колонн приводит к возникновению г) возможность газовых выбросов в процессе бурения требует установки противовыбросового оборудования; д) длительный срок эксплуатации и связанная с ним возможность коррозии эксплуатационных колонн требуют применения специальных труб с Общие требования, предъявляемые к конструкциям газовых и газоконденсатных скважин, заключаются в следующем: прочность конструкции в сочетании с герметичностью каждой обсадной колонны и цементного кольца в колонном пространстве; качественное разобщение всех горизонтов и в первую очередь газонефтяных пластов; достижение запроектированных режимов эксплуатации скважин, обусловленных проектами разработки горизонта (месторождения); максимальное использование пластовой энергии газа для его транспортировки по внутрипромысловым и магистральным газопроводам. Запроектированные режимы эксплуатации с максимальными дебитами и максимальное использование пластовой энергии требуют увеличения диаметра эксплуатационной колонны. СПО. Оборудование для механизации СПО включает талевую систему и лебедку. Талевая система состоит из неподвижного кронблока, установленного в верхней части буровой вышки, талевого блока, соединенного с кронблоком талевым канатом, один конец которого крепится к барабану лебедки, а другой закреплен неподвижно, и бурового крюка. Талевая система является полиспаст (системой блоков), который в буровой установке предназначен в основном, для уменьшения скорости движения бурильного инструмента, обсадных и бурильных труб. Иногда применяют крюкоблоки – совмещенную конструкцию талевого блока и бурового крюка. На крюке подвешивается бурильный инструмент, при бурении – с помощью вертлюга, а при СПО – с помощью элеватора. Буровая лебедка предназначена для выполнения следующих операций: спуска и подъема бурильных и обсадных труб; удержания на весу бурильного инструмента, подтаскивание различных ударов, подъема вышек и оборудования в процессе монтажа установок и т. п. БУ комплектуются буровой лебедкой соответствующей грузоподъемности. Для механизации операций по свинчиванию и развинчиваю замковых соединений бурильной колонны внедрены автоматические буровые ключи АКБ-3М и подвесные ключи ПБК-560, пневматический клиновой захват ПКР-560 для механизированного захвата и освобождения бурильных труб. Ключ АКБ-3М устанавливается между лебедкой и ротором на специальном фундаменте. Блок ключа- основной механизм, непосредственно свинчивающий и развинчивающий бурильные трубы. Он смонтирован на каретке, которая перемещается при помощи двух пневматических цилиндров по направляющим: либо к бурильной трубе, либо от нее. Ключ ПБК-1 подвешивается на канате. Высота его подвески регулируется пневматическим цилиндром с пульта управления. Пневматический клиновой захват ПКР-560 служит для механизированного захвата и освобождения бурильных и обсадных труб. Он монтируется в роторе и имеет четыре клина, управляемых с пульта посредством пневмоцилиндра. При бурении долото постепенно изнашивается и возникает необходимость в его замене. Для этого бурильный инструмент, как и при наращивании, поднимают на высоту, равную длине ведущей трубы, подвешивают на роторе, отсоединяют ведущую трубу от колонны и спускают ее с вертлюгом в муфт. Затем поднимают колонну бурильных труб на высоту, равную длине бурильной свечи, подвешивают колонну на роторе, свечу отсоединяют от колонны и нижний конец ее устанавливают на специальную площадку – подсвечник. В такой последовательности поднимают из скважины свечи. После того начинают спуск бурильного инструмента. Этот процесс осуществляется в порядке, обратном подъему бурильного инструмента из скважины. Бурильный инструмент. Бурильная колонна является связующим звеном между долотом, находящимся на забое скважины, и буровым оборудованием, расположенным на поверхности. Она предназначена для подвода энергии (механической, гидравлической, электрической) к долоту, обеспечения подачи бурового раствора к забою, созданию осевой нагрузки на долото, восприятия реактивного момента долота и забойного двигателя. Основные элементы, составляющие бурильную колонну, - ведущие трубы, бурильные трубы, бурильные замки, переводчики, центраторы бурильной колонны, утяжеленные бурильные трубы (УБТ). Бурильные трубы предназначены для передачи вращения долоту (при роторном бурении) и восприятия реактивного момента двигателя при бурении с забойными двигателями, создания нагрузки на долото, подачи бурового раствора на забой скважины для очистки его от разбуренной породы и охлаждения долота, подъема из скважины изношенного долота и спуска нового и т. д. Бурильные трубы отличаются повышенной толщиной стенки и как правило имеют коническую резьбу с обеих сторон. Трубы соединяются между собой с помощью бурильных замков. Для обеспечения прочности резьбовых соединений концы труб делают утолщенными. По способу изготовления трубы могут быть цельными и с приваренными соединительными концами. У цельных труб утолщение концов может быть обеспечено высадкой внутрь и наружу. При глубоком бурении используют стальные и легкосплавные бурильные трубы с номинальными диаметрами 60, 73, 89, 102, 114, 127 и 140мм. Толщина стенки труб составляет от 7 до 11мм, а их длина 6, 8 и 11,5м Наряду с обычными используют утяжеленные бурильные трубы (УБТ). Их назначением является создание нагрузки на долото и повышение устойчивости нижней части бурильной колонны. Ведущая труба предназначена для передачи вращения от ротора к бурильной колонне (роторное бурение) и передачи реактивного момента от бурильной колонны ротору (при бурении с забойным двигателем). Эта труба, как правило, имеет квадратное сечение и проходит через квадратное отверстие в роторе. Одним концом ведущая труба присоединяется к вертлюгу, а другим – к обычной бурильной трубе круглого сечения. Длина граней ведущей трубы определяет возможный интервал проходки скважины без наращивания инструмента. При малой длине ведущей трубы увеличивается число наращиваний и затраты времени на проводку скважины, а при большой – затрудняется их транспортировка. Бурильные замки предназначены для соединения труб. Замок состоит из замкового ниппеля и замковой муфты. Непрерывная многозвенная система инструментов и оборудования, расположенная ниже вертлюга (ведущая труба, бурильные трубы с замками, забойные двигатель и долото) называется бурильной колонной. Ее вспомогательными элементами являются переводники различного назначения, протекторы, центраторы, стабилизаторы, калибраторы, наддолотные амортизаторы. Переводники служат для соединения в бурильной колонне элементов с резьбой различного профиля, с одноименными резьбовыми концами (резьба ниппельная-ниппельная, резьба муфтовая-муфтовая), для присоединения забойного двигателя и т. п. По назначению переводники подразделяются на переходные, муфтовые и ниппельные. Протекторы предназначены для предохранения бурильных труб и соединительных замков от поверхностного износа, а обсадной колонны – от протирания при перемещении в ней бурильных труб. Обычно применяют протекторы с плотной посадкой, представляющие собой резиновое кольцо, надетое на бурильную колонну над замком. Наружный диаметр протектора превышает диаметр замка. Центраторы применяют для предупреждения искривления ствола при бурении скважины. Боковые элементы центратора касаются стенок скважины, обеспечивая соосность бурильной колонны с ней. Располагаются центраторы в колонне бурильных труб в местах предполагаемого изгиба. Наличие центраторов позволяет более высокие осевые нагрузки на долото. Скважины на протяжении некоторых, наиболее ответственных участков. От центраторов они отличаются большей длиной. Калибратор – разновидность породоразрушающего инструмента для обработки стенок скважины и сохранения номинального диаметра ее ствола в случае износа долота. В бурильной колонне калибратор размещают непосредственно над долотом. Они одновременно выполняют роль центратора и улучшают условия работы долота. Наддолотный амортизатор устанавливают в бурильной колонне между долотом и утяжеленными бурильными трубами для гашения высокочастотных колебаний, возникающих при работе долота на забое скважины. Снижение вибрационных нагрузок приводит к увеличению ресурса бурильной колонны и долота. Различают устройства 2-х типов: амортизаторы механического действия, включающие упругие элементы (стальные пружины, резиновые кольца и шары) и виброгасители – демпферы гидравлического и гидромеханического действия.

Забойные двигатели. К гидравлическим забойным двигателям относятся турбобуры различных конструкций, винтовые двигатели и турбовинтовые двигатели. Номенклатура и основные параметры серийно выпускаемых турбобуров регламентированы требованиями ГОСТ 26673 — 85 «Турбобуры. Основные параметры и размеры». Номенклатура, основные параметры, комплектность и технологические требования винтовых забойных двигателей регламентированы ТУ 366425-00147074-001-98 «Двигатели винтовые забойные» и СТП ВНИИБТ 1018-99 с тем же названием. В настоящее время отечественными машиностроительными заводами выпускаются гидравлические забойные двигатели четырех видов: · турбинные забойные двигатели (турбобуры) различного конструктивного исполнения типов Т и А; · редукторные турбинные забойные двигатели типа ТР (турбобуры редукторные); · винтовые забойные двигатели типа Д; · турбинно-винтовые забойные двигатели типа ТВД. Каждый типоразмер турбобура, винтового и турбовинтового двигателей имеют свои характерные конструктивные особенности, отличаются размерами и комплектацией, которые приводятся в паспортах, технических описаниях и инструкциях по сборке и эксплуатации, поставляемых заводами-изготовителями потребителям в комплекте с изделиями. Для обслуживания гидравлических забойных двигателей создано специальное оборудование, устанавливаемое в цехах буровых и ремонтных предприятий. Односекционные: бесшпиндельные типа Т12; бесшпиндельные унифицированные типа ТУ-К; со вставным шпинделем типа ТВШ; с независимым креплением роторов типа ТНК; для бурения скважин большого диаметра типа ТБД. 2. Секционные: бесшпиндельные типа ТС; шпиндельные типа ТСШ; шпиндельные унифицированные типов ТСШ1, 2Т-К и ЗТ-К; шпиндельные уменьшенного диаметра типа 3Т105К; шпиндельные типов ТСША и ТДШ, для бурения алмазными долотами; шпиндельные типа АШ с наклонной линией давления; шпиндельные типа АГТШ со ступенями гидродинамического торможения; модификации серийных турбобуров типа А7Ш; турбобур типа ТПР-105. 3. С плавающими статорами типа ТПС. Турбинные забойные двигатели выпускаются с турбинами: · металлическими цельнолитыми отливкой в землю; · металлическими составными точного литья (ТЛ); · пластмассовыми составными, в которых металлические ступицы и пластмассовые проточные части. Опоры турбобуров — скольжения (резинометаллические проточные) и качения (шаровые), в том числе проточные и непроточные с уплотнением различной конструкции. В связи с постоянными доработками конструкций фактические конструкции и характеристики турбобуров могут отличаться от приведенных ниже таблиц и рисунков. В соответствии с требованиями ГОСТ 26673 — 85 предусмотрено изготовление турбобуров односекционных, двухсекционных и трехсекционных, шпиндельных и бесшпиндельных, с наружными диаметрами 172, 195 и 240 мм, предназначенных как для бурения вертикальных и наклонно-направленных скважин, так и для комплектования реактивно-турбинных и роторно-турбинных буров типа РТБ. Список литературы

1. Быков Н.Е., Фурсов А.Я., Максимов М.И. и другие. Справочник по нефтепромысловой геологии, М, Недра, 1981, 2. Геофизические методы исследования скважин. Справочник геофизика. Под ред.В.М.Запорожца. - М.: Недра, 1983.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РТ АЛЬМЕТЬЕВСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ИНСТИТУТ

|

||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 61; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.142.62 (0.088 с.) |